Настоящее изобретение относится к пищевой промышленности, в частности к машинам для производства искусственной белковой оболочки, а более конкретно, касается конструкции формующей головки, являющейся составной частью формующей машины.

Искусственные белковые колбасные оболочки получают путем переработки коллагенсодержащих отходов предприятий кожевенной промышленности. Искусственная белковая оболочка гарантирует стандартные размеры. Благодаря своим природным физико-химическим свойствам она обеспечивает более длительную сохранность мясных продуктов, улучшает их консистенцию: вкусовые качества и пищевую ценность, позволяет полностью автоматизировать поточные линии производства не только колбасных, но и самых различных видов мясных продуктов.

Известна формующая машина, содержащая формующую головку, описанная в книге Производство белковой колбасной оболочки. Комлев А.П., Чечеткин П.И., Гопернацкий О.А., М.: Легкая и пищевая промышленность, 1981.

Формующая головка служит для формования из коллагеновой массы оболочки в виде бесконечного рукава из переплетенных между собой коллагеновых волокон.

Формующая головка включает корпус, роторный и неподвижный валы.

Корпус состоит из двух сборных частей: передней и задней. Передняя часть корпуса выполнена в виде литой чугунной детали, на которой закреплены охлаждающий барабан и фильера. В переднюю часть корпуса вмонтирована система подвода массы, состоящая из трубок.

Задняя часть корпуса выполнена в виде чугунной отливки с расточками для укладки сальниковой набивки и под посадочное место большого подшипника. Внутри корпуса нарезана резьба под поджимную гайку сальника и поджимную гайку для регулировки зазора между конической гайкой передней части и большим конусом роторного вала. К задней части корпуса прикреплено устройство, предотвращающее вращение неподвижного вала, которое состоит из рычага и упоров, и имеются регулировочные болты для центровки валов.

Задняя часть корпуса скреплена с передней частью болтами. Между передней и задней частями корпуса имеется водяная полость.

Роторный вал состоит из корпуса с ввинченным в него чугунным конусом и бронзовой втулкой, которая имеет продольные канавки. В передней части вала расположен малый конус, а в задней - расточка под посадочные места упорного и радиального подшипников. Роторный вал приводится в движение от формующей машины через цепную передачу.

Неподвижный вал выполнен в виде голого вала, по всей длине которого проходит отверстие для подачи сжатого воздуха. На нем имеются расточки под посадочные места подшипников, сальниковой набивки и внутренний диаметр втулки. В передней утолщенной части вала нарезаны винтовые канавки для сцепления коллагеновых волокон. На другой конец вала напрессованы радиальный и упорный подшипники, которые поднимаются регулировочной гайкой. Переход от утолщенной части вала к посадочному месту под втулку выполнен в виде конуса.

Данная формующая головка взята за прототип.

К основным недостаткам формующей головки следует отнести следующее. При работе головки неподвижный и роторный валы представляют собой практически подшипники скольжения, смазкой которых служит коллагеновая масса, проходящая через круговую щель между ними, но масса не полностью уходит в формование. Валы по этой же причине плотно прижать нельзя, в результате несформированное волокно вместе с водой вымывается в отходы. Производительность данной головки низка и качество выпускаемой продукции неудовлетворительное.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение производительности головки и качества выпускаемой продукции за счет иного, нежели в наиболее близком аналое, взаимодействия неподвижного вала и роторной втулки. Исключены соединение по принципу подшипника скольжения и унос коллагеновой массы водой, и обеспечен полный ее захват для формования оболочки.

Эта задача решена тем, что в головке для формования белковой оболочки, преимущественно колбасной, содержащей корпус с патрубком, имеющим втулку, расположенный в корпусе неподвижный вал с продольным отверстием для подачи сжатого воздуха, установленные на неподвижном валу втулку, расположенную с образованием относительно втулки патрубка щели для коллагеновой массы, и роторную втулку, соединенную с обоймой, на которой расположены роликовые конические подшипники качения и косозубая передача, систему подвода коллагеновой массы, связанную со средней частью корпуса, и систему охлаждения, при этом головка снабжена подвижными и неподвижными торцевыми уплотнениями для массы и воды, соответственно установленными в средней части корпуса, и уплотнениями для воды, размещенными в его задней части, а на роторной втулке выполнены продольные канавки глубиной 0,8-0,9 мм, образованные зубьями, имеющими угол нарезки 60±2 град.

В соответствии с п.2 формулы упомянутые торцевые уплотнения выполнены в виде диска, при этом подвижное уплотнение снабжено резиновым кольцом, а неподвижное уплотнение поджато пружиной.

В соответствии с п.3 формулы роторная втулка через обойму соединена с автономным двигателем.

Сущность изобретения пояснена чертежами, где на

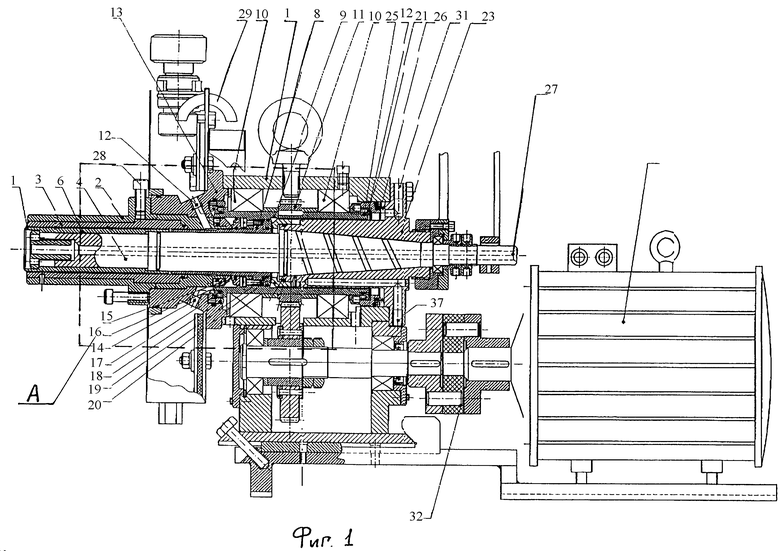

Фиг.1 представлен общий вид формующей головки в разрезе;

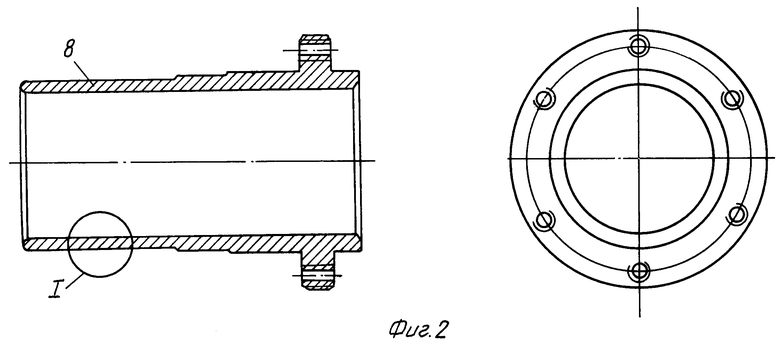

Фиг.2 - роторный вал;

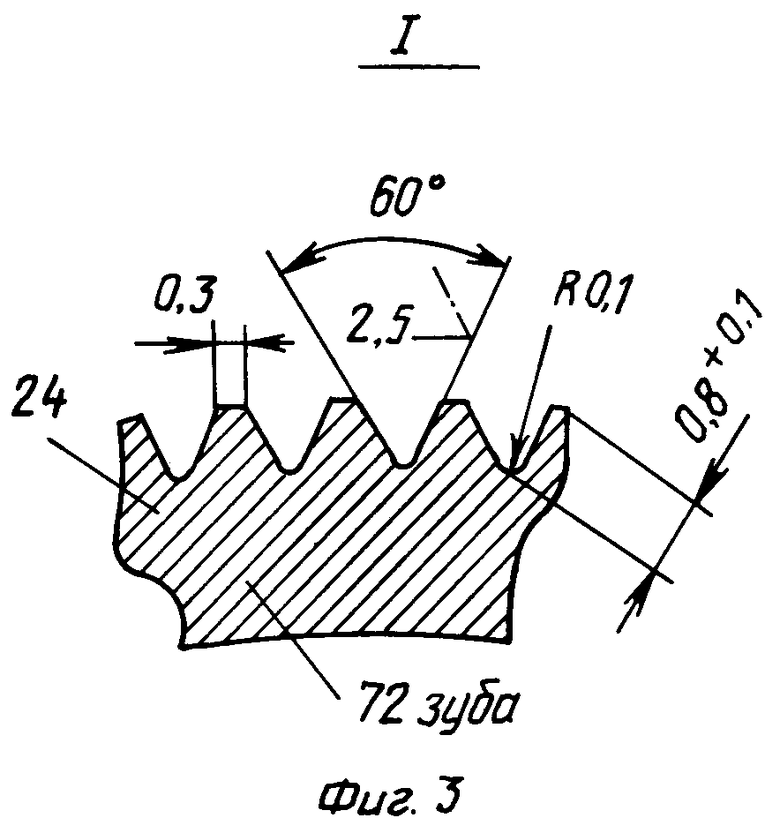

Фиг.3 - фрагмент зубьев роторной втулки;

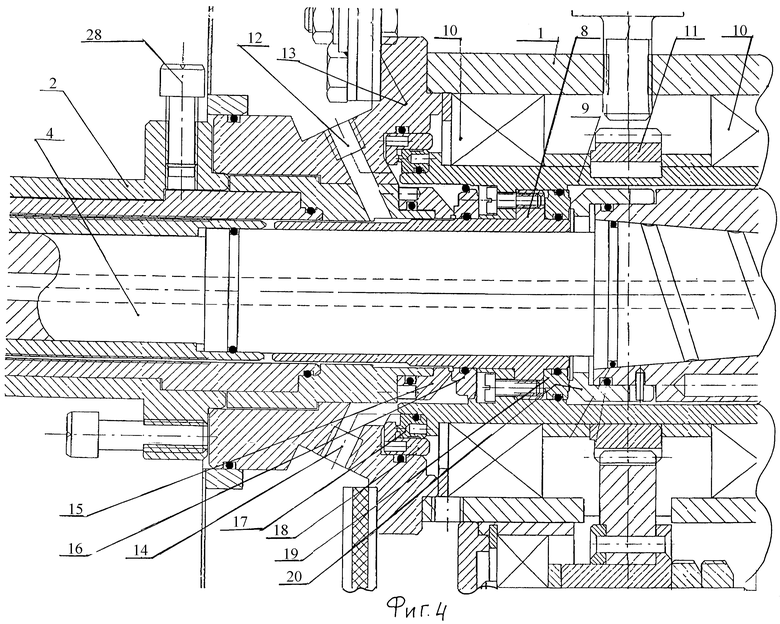

Фиг.4 - увеличенный в масштабе участок А.

Головка для формования белковой оболочки, преимущественно колбасной, содержит корпус 1 с патрубком 2, имеющим втулку 3. В корпусе 1 расположен неподвижный вал 4, в котором выполнено продольное отверстие 5 для подачи сжатого воздуха, установленные на неподвижном валу 4 втулка 6, расположенная с образованием относительно втулки 3 патрубка 2 щели 7 для коллагеновой массы, и роторная втулка 8, соединенная с обоймой 9, на которой расположены роликовые конические подшипники 10 качения и косозубая передача 11. Головка содержит также систему подвода 12 коллагеновой массы, связанную со средней частью 13 корпуса 1, и систему 14 охлаждения. Кроме того, головка снабжена неподвижными торцевыми уплотнениями 15, 17 и 20 и подвижными торцевыми уплотнениями 16, 18 и 19, при этом упомянутые уплотнения установлены в средней части 13 корпуса 1. Головка также снабжена подвижным уплотнением 21 и неподвижным уплотнением 22 для воды, которые установлены в задней части 23 корпуса 1. На роторной втулке 8 выполнены продольные канавки 24 глубиной 0,8-0,9 мм, имеющие угол нарезки 60±2 град.

Торцевые подвижные уплотнения 16, 18 и 19 выполнены в виде диска и снабжены резиновым кольцом 25, а неподвижные торцевые уплотнения 15, 17 и 20 выполнены в виде диска и поджаты пружиной 26. Уплотнения 15, 16, 19 и 20 обеспечивают герметичность внутренней полости корпуса 1 и предотвращают попадание коллагеновой массы в подшипники 10. Уплотнения 17 и 18 предотвращают попадание воды в корпус 1 головки. Роторная втулка 8 через обойму соединена с автономным двигателем 27.

К средней части 13 подсоединен патрубок 2, в котором происходит формование оболочки в трубу. В корпусе патрубка 2 выполнены отверстия, в которых установлены винты 28, с помощью которых можно регулировать толщину стенки оболочки. Использованная вода выходит через отверстия 29. В задней части 23 выполнено отверстие 30, через которое подается вода для охлаждения, и отверстие 31, через которое отводится использованная вода в стоки. Головка приводится в движение электродвигателем 27 с помощью муфты 32.

Головка для формования белковой оболочки работает следующим образом.

Включают двигатель 27 и через муфту 32, косозубую передачу 11, которая расположена на обойме 9, головка приводится во вращение.

Из бункера под давлением 40-50 Мпа коллагеновая масса через фильтр по трубкам поступает в отверстия 12, расположенные в средней части 13. Масса падает на зубья 24 роторной втулки 8, где происходит переплетение продольных и поперечных волокон.

Далее переплетенное волокно проходит в равномерный круговой зазор (щель) 7, где происходит формование образующей оболочки в виде непрерывного тонкостенного рукава, надутого воздухом, который подается через сквозное отверстие 5 в неподвижном валу 4. Винты 28, ввернутые в патрубок 2, позволяют регулировать размер кругового зазора 7, что обеспечивает получение белковой оболочки с равномерной толщиной.

Через отверстия 14, расположенные в средней части 13, поступает вода для охлаждения подвижных уплотнений 16, 18 и 19 роторной втулки 8 подшипника 10, а через выходное отверстие 29 в средней части 13 использованная вода уходит в стоки.

В отверстие 30, выполненное в задней части 23, поступает вода для охлаждения обоймы 9 подшипника 10 и подвижного уплотнения 21, а использованная вода через отверстие 31 уходит в стоки.

Таким образом, благодаря отличительным признакам обеспечено иное взаимодействие неподвижного вала и роторной втулки - исключено соединение по принципу подшипника скольжения, обеспечен полный захват коллагеновой массы для формования оболочки и исключен унос массы водой, т.е. повышена производительность формующей головки, и, как следствие, получено требуемое качество выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для формования оболочки | 1982 |

|

SU1066519A1 |

| Головка для формования колбасной оболочки | 1985 |

|

SU1335241A1 |

| УСОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ ЭКРАНИРОВАННОГО ЭЛЕКТРОНАСОСА (ВАРИАНТЫ) | 2010 |

|

RU2419948C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2118471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОЙ БЕЛКОВОЙ ОБОЛОЧКИ | 2000 |

|

RU2181246C2 |

| ГОРИЗОНТАЛЬНАЯ МНОГОСТУПЕНЧАТАЯ СЕКЦИОННАЯ ЦЕНТРОБЕЖНАЯ НАСОСНАЯ УСТАНОВКА И СПОСОБ СБОРКИ НАСОСНОЙ УСТАНОВКИ | 2013 |

|

RU2529979C1 |

| ИНВАЛИДНАЯ КОЛЯСКА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2085166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛКОВОЙ КОЛБАСНОЙ ОБОЛОЧКИ | 1993 |

|

RU2040902C1 |

| Головка для формования оболочки | 1985 |

|

SU1265062A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКРАШЕННОЙ БЕЛКОВОЙ КОЛБАСНОЙ ОБОЛОЧКИ | 1999 |

|

RU2159551C1 |

Изобретение относится к пищевой промышленности, в частности к машинам для производства искусственной белковой оболочки, а более конкретно, касается конструкции формующей головки, являющейся составной частью формующей машины. Головка для формования белковой оболочки содержит корпус с патрубком, имеющим втулку. В корпусе расположен неподвижный вал с продольным отверстием для подачи сжатого воздуха. На неподвижном валу установлены втулка, расположенная с образованием относительно втулки патрубка щели для коллагеновой массы, и роторная втулка, соединенная с обоймой, на которой расположены роликовые конические подшипники качения и косозубая передача. Головка имеет систему подвода коллагеновой массы, связанную со средней частью корпуса, и систему охлаждения, при этом головка снабжена подвижными и неподвижными торцевыми уплотнениями для массы и воды, соответственно, установленными в средней части корпуса, и уплотнениями для воды, размещенными в его задней части, а на роторной втулке выполнены винтовые канавки глубиной 0,8-0,9 мм, имеющие угол нарезки 60±2 град. Обеспечивается повышение производительности головки и требуемое количество выпускаемой продукции за счет полного захвата коллагеновой массы для формования оболочки и исключения уноса указанной массы водой. 2 з.п. ф-лы, 4 ил.

| КОМЛЕВ А.П | |||

| и др | |||

| "Производство белковой колбасной оболочки", М., "Легкая и пищевая промышленность", 1981 г | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Головка для формования оболочки | 1982 |

|

SU1066519A1 |

| Головка для формования колбасной оболочки | 1985 |

|

SU1335241A1 |

| Головка для формования оболочки | 1985 |

|

SU1265062A1 |

Авторы

Даты

2005-05-20—Публикация

2002-05-31—Подача