Изобретение относится к мясной промышленности, а именно к изготовлению цельнотянутых искусственных белковых оболочек, преимущественно колбасных, и может быть использовано при производстве колбасы и пищевых упаковочных материалов.

Цель изобретения - предотвращение потерь формуемой массы на смазку и увеличение производительности головки.

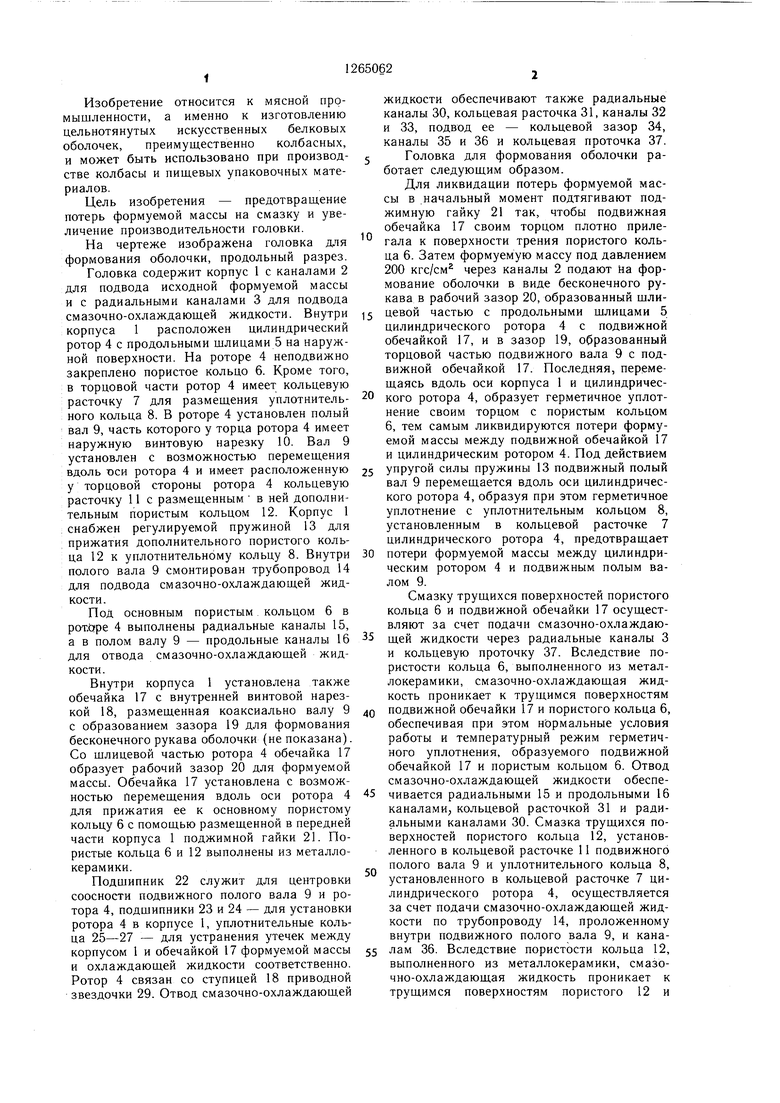

На чертеже изображена головка для формования оболочки, продольный разрез.

Головка содержит корпус 1 с каналами 2 для подвода исходной формуемой массы и с радиальными каналами 3 для подвода смазочно-охлаждающей жидкости. Внутри корпуса 1 расположен цилиндрический ротор 4 с продольными щлицами 5 на наружной поверхности. На роторе 4 неподвижно закреплено пористое кольцо 6. Кроме того, в торцовой части ротор 4 имеет кольцевую расточку 7 для размещения уплотнительного кольца 8. В роторе 4 установлен полый вал 9, часть которого у торца ротора 4 имеет наружную винтовую нарезку 10. Вал 9 установлен с возможностью перемещения вдоль оси ротора 4 и имеет расположенную у торцовой стороны ротора 4 кольцевую расточку 11 с размещенным в ней дополнительным пористым кольцом 12. Корпус 1 снабжен регулируемой пружиной 13 для прижатия дополнительного пористого кольца 12 к уплотнительному кольцу 8. Внутри полого вала 9 смонтирован трубопровод 14 для подвода смазочно-охлаждающей жидкости.

Под основным пористым кольцом б в ротйре 4 выполнены радиальные каналы 15, а в полом валу 9 - продольные каналы 16 для отвода смазочно-охлаждающей жидкости.

Внутри корпуса 1 установлена также обечайка 17 с внутренней винтовой нарезкой 18, размещенная коаксиально валу 9 с образованием зазора 19 для формования бесконечного рукава оболочки (не показана). Со щлицевой частью ротора 4 обечайка 17 образует рабочий зазор 20 для формуемой массы. Обечайка 17 установлена с возможностью Перемещения вдоль оси ротора 4 для прижатия ее к основному пористому кольцу 6 с помощью размещенной в передней части корпуса 1 поджимной гайки 21. Пористые кольца 6 и 12 выполнены из металлокерамики.

Подшипник 22 служит для центровки соосности подвижного полого вала 9 и ротора 4, подшипники 23 и 24 - для установки ротора 4 в корпусе 1, уплотнительные кольца 25-27 - для устранения утечек между корпусом 1 и обечайкой 17 формуемой массы и охлаждающей жидкости соответственно. Ротор 4 связан со ступицей 18 приводной звездочки 29. Отвод смазочно-охлаждаюш,ей

жидкости обеспечивают также радиальные каналы 30, кольцевая расточка 31, каналы 32 и 33, подвод ее - кольцевой зазор 34, каналы 35 и 36 и кольцевая проточка 37.

Головка для формования оболочки работает следующим образом.

Для ликвидации потерь формуемой массы в начальный момент подтягивают поджимную гайку 21 так, чтобы подвижная обечайка 17 своим торцом плотно приле гала к поверхности трения пористого кольца 6. Затем формуемую массу под давлением 200 кгс/см через каналы 2 подают йа формование оболочки в виде бесконечного рукава в рабочий зазор 20, образованный шли5 цевой частью с продольными щлицами 5 цилиндрического ротора 4 с подвижной обечайкой 17, и в зазор 19, образованный торцовой частью подвижного вала 9 с подвижной обечайкой 17. Последняя, перемещаясь вдоль оси корпуса 1 и цилиндричес0 кого ротора 4, образует герметичное уплотнение своим торцом с пористым кольцом 6, тем самым ликвидируются потери формуемой массы между подвижной обечайкой 17 и цилиндрическим ротором 4. Под действием

5 упругой силы пружины 13 подвижный полый вал 9 перемещается вдоль оси цилиндрического ротора 4, образуя при этом герметичное уплотнение с уплотнительным кольцом 8, установленным в кольцевой расточке 7 цилиндрического ротора 4, предотвращает

0 потери формуемой массы между цилиндрическим ротором 4 и подвижным полым валом 9.

Смазку трущихся поверхностей пористого кольца 6 и подвижной обечайки 17 осуществляют за счет подачи смазочно-охлаждаю5 щей жидкости через радиальные каналы 3 и кольцевую проточку 37. Вследствие пористости кольца 6, выполненного из металлокерамики, смазочно-охлаждающая жидкость проникает к трущимся поверхностям

0 подвижной обечайки 17 и пористого кольца 6, обеспечивая при этом нормальные условия работы и температурный режим герметичного уплотнения, образуемого подвижной обечайкой 17 и пористым кольцом 6. Отвод смазочно-охлаждающей жидкости обеспе5 чивается радиальными 15 и продольными 16 каналами, кольцевой расточкой 31 и радиальными каналами 30. Смазка трущихся поверхностей пористого кольца 12, установленного в кольцевой расточке 11 подвижного полого вала 9 и уплотнительного кольца 8, установленного в кольцевой расточке 7 цилиндрического ротора 4, осуществляется за счет подачи смазочно-охлаждающей жидкости по трубопроводу 14, проложенному внутри подвижного полого вала 9, и кана5 лам 36. Вследствие пористости кольца 12, выполненного из металлокерамики, смазочно-охлаждающая жидкость проникает к трущимся поверхностям пористого 12 и уплотнительного 8 колец, обеспечивая при этом нормальные условия работы и температурный режим герметичного уплотнения, образуемого пористым кольцом 12 подвижного полого вала 9 и уплотнительным кольцом 8 цилиндрического ротора 4. Отвод смазочно-охлаждающей жидкости обеспечивается продольными каналами 16, кольцевой расточкой 31 и радиальными каналами 30. Охлаждение корпуса 1 и подвижной обечайки 17 осуществляется за счет подвода охлаждающей жидкости в кольцевой зазор 34 через канал 35, а ее отвод - через каналы 32 и 33. Использование изобретения позволяет полностью ликвидировать потери формуемой массы на смазку, увеличить ресурс ее работы примерно в 8-10 раз и увеличить выпуск продукции за счет сэкономленной формуемой массы. При этом размещение на роторе уплотнительного и основного пористого колец, выполнение вала полым с расточкой у торцовой стороны для дополнительного пористого кольца и с внутренними трубопроводами для подвода смазочно-охлаждающей жидкости, установка вала с возможностью перемещения вдоль оси ротора, наличие сообщенных с трубопроводом каналов, каналов для отвода смазочно-охлаждающей жидкости, выполненных в роторе под основным пористым кольцом радиальными, а в. полом валу - продольными, установка обечайки внутри корпуса с возможностью перемещения вдоль оси ротора, прижатия ее к основному пористому кольцу с образованием со щлицевой частью ротора рабочего зазора для формуемой массы позволяет ликвидировать потери формуемой массы на смазку за счет образования герметичных уплотнений и подвода к трущимся поверхностям смазочно-охлаждающей жидкости. Наличие у корпуса регулируемой пружины для прижатия дополнительного пористого кольца к уплотнительному кольцу позволяет регулировать степень герметизации уплотнений в зависимости от условий работы головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для формования оболочки | 1982 |

|

SU1066519A1 |

| Головка для формования колбасной оболочки | 1985 |

|

SU1335241A1 |

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), цилиндрическая составляющая вала ротора, внешний стяжной элемент вала ротора | 2016 |

|

RU2614018C1 |

| РОТОРНАЯ МАШИНА | 2005 |

|

RU2281400C1 |

| Импульсный питатель | 1980 |

|

SU1048236A1 |

| Роторно-поршневая машина | 1987 |

|

SU1520254A1 |

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), каскад уплотнений опоры вала ротора, узел опоры вала ротора, контактная втулка браслетного уплотнения вала ротора, маслоотражательное кольцо вала ротора | 2016 |

|

RU2614017C1 |

| ЯСС ГИДРОМЕХАНИЧЕСКИЙ | 2004 |

|

RU2284405C2 |

| Торцовое уплотнение вращающегося вала с гидравлическим затвором | 2016 |

|

RU2620621C1 |

| ВИНТОВАЯ ПАРА ОБЖИМНОГО ПРОКАТНОГО СТАНА | 2001 |

|

RU2198045C1 |

ГОЛОВКА ДЛЯ ФОРМОВАНИЯ ОБОЛОЧКИ, преимуш,ественно колбасной, содержащая корпус с каналами для подвода исходной формуемой массы и смазочноохлаждающей жидкости, расположенный внутри него цилиндрический ротор с продольными шлицами на наружной поверхности и с уплотнительным кольцом, установленный в роторе вал, часть которого у торца ротора имеет наружную винтовую нарезку, обечайку с внутренней винтовой нарезкой, размещенную коаксиально с валом с образованием зазора для формования бесконечного рукава оболочки, и пористое кольцо, отличающаяся тем, что, с целью предотвращения потерь формуемой массы на смазку и увеличения производительности головки, пористое кольцо закреплено на роторе, который имеет в торцовой части кольцевую расточку для размещения уплотнительного кольца, а вал выполнен полым, установлен с возможностью перемещения вдоль оси ротора и имеет расположенную у торцовой стороны ротора кольцевую расточку с размещенным в ней дополнительным пористым кольцом, а также смонтированный внутри полого вала трубопровод для подачи смазочноохлаждающей жидкости и сообщенные с ним каналы, при этом корпус снабжен регулируемой пружиной для прижатия дополнительного пористого кольца к уплотнительному кольцу, а обечайка расположена с образованием со щлицевой частью ротора рабочего зазора для формуемой массы и установлена в корпусе с возможностью перемещения вдоль оси ротора для прижатия ее к основному пористому кольцу, причем под основным пористым кольцом в роторе выполнены радиальные каналы, а в полом валу - продольные каналы для отвода смазочно-охлаждающей жидкости.

| Комлев А | |||

| П | |||

| Производство белковой колбасной оболочки | |||

| - М.: Легкая и пищевая промышленность, 1981, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Головка для формования оболочки | 1982 |

|

SU1066519A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-10-23—Публикация

1985-04-29—Подача