Изобретение относится к мясной Промышленности для изготовления целнонатянутых искусственных белковых оболочек, например колбасных, и может быть использовано .как в колбасном производстве, так и в производстве различных пищевых упаковочных материалов.

Известна головка к экструдеру для формования искусственной колбасной оболочки, например целлофанеВОЙ 1.

Головка содержи - корпус с конусосзбразной внутренней поверхностью и концентрично вставленный в корпус. образующий с ним формующий зазор вкладыш, имеющий продольные равномерно расположенные по своему периметру подающие каналы и кольцеобразную смесительную полость.

Недостатком этих головок является то, что они не могут быть использованы в производстве колбасных белко- ВЕЗх оболочек из коллагена или из других волокнистых материалов,

Наиболее близкой к предлагаемой является головка для формования оболочки преимущественно колбасной, включающая корпус с патрубками для подвода исходной формуемой массы, установленный внутри него циЛиндрический ротор, связанный при помощи резьбового соединения с втулкой..и имеющий- на. наружной-поверхности продфльные шлицевые канавки, установленную в корпусе неподвижную втулку, офразунадую с наружной поверхностью цилиндрического ротора рабочий зазфр для формуемой массы, установлент нщй в цилиндрическом роторе неподвижншй вал, часть которого с торца цилиндрического ротора имеет Наружную винтовую нарезку и обечайку с внутренней винтовой нарезкой, размещенту ную коаксйально вокруг неподвижного вала с образованием зазора для формования бесконечного рукава оболочки, равномерность распределения которого регулируется величиной зазоза, образующегося между неподвижно установленной .в корпусе конической гайкой и конусом цилиндрического роторного вала t2l, .

Недостатками известной головки являются сложность регулировки величины зазора для формования оболочки которая осуществляется посредством регулировки вручную величины зазора между неподвижно установленной в корпусе конической гайкой и конусом роторного вала, а также имеющие место большие потери формуемой массы, которая необходима для смазки трущихся конусных поверхностей конической гайки и конуса роторного вала. Уменьшение зазора между трущимися конусными поверхностями приводит к

их быстрому износу и даже к заклиниванию, а яначит к короткому сроку службы головки, а увеличение зазорак большим потерям формуемой массы и неравномерности распределения величины зазора, мелсду неподвижнЕлм валом и обечайкой, в котором формуется бесконечный рукав оболочки.

Цель изобретения - предотвращение потерь формуемой массы на смаэку и увеличение ресурса работы головки ,

Поставленная цель достигается тем, что в головке для формования оболочки преимущественно колбасной, включающей корпус с каналами ,цля подвода исходной формуемой массы, установленной внутри него цилиндрический ротор, связанный при помощи резьбового соединения с втулкой и имеющий на наружной поверхности продольные шлицы, прикрепленную к корпусу неподвижную втулку, образующую с наружной поверх-остью цилиндрического ротора рг1бочий зазор для формуемой массы, установленный в роторе неподвижный вал, часть которого с торца цилинд|:)ического ротора имеет наружную винтовую нарезку, и обечайку с внутренней винтовой нарезкой, размещенную коаксйально вокруг неподвижного вала с образованием зазора для формования бесконечного рукава оболочки, в корпусе неподвижно укреплена обойма с расположенным в ней пористым кольцом,при этом обойма имеет радиальные каналы для подвода смазочно-охлаждающей жидкости к пористому кольцу, причем внутри обоймы размещен с зазором уплотнительный элемент, смонтированный на наружной поверхности цилиндрического ротора с возможностью перемещения вдоль последнего для образования герметичного уплотнения с пористым кольцом.

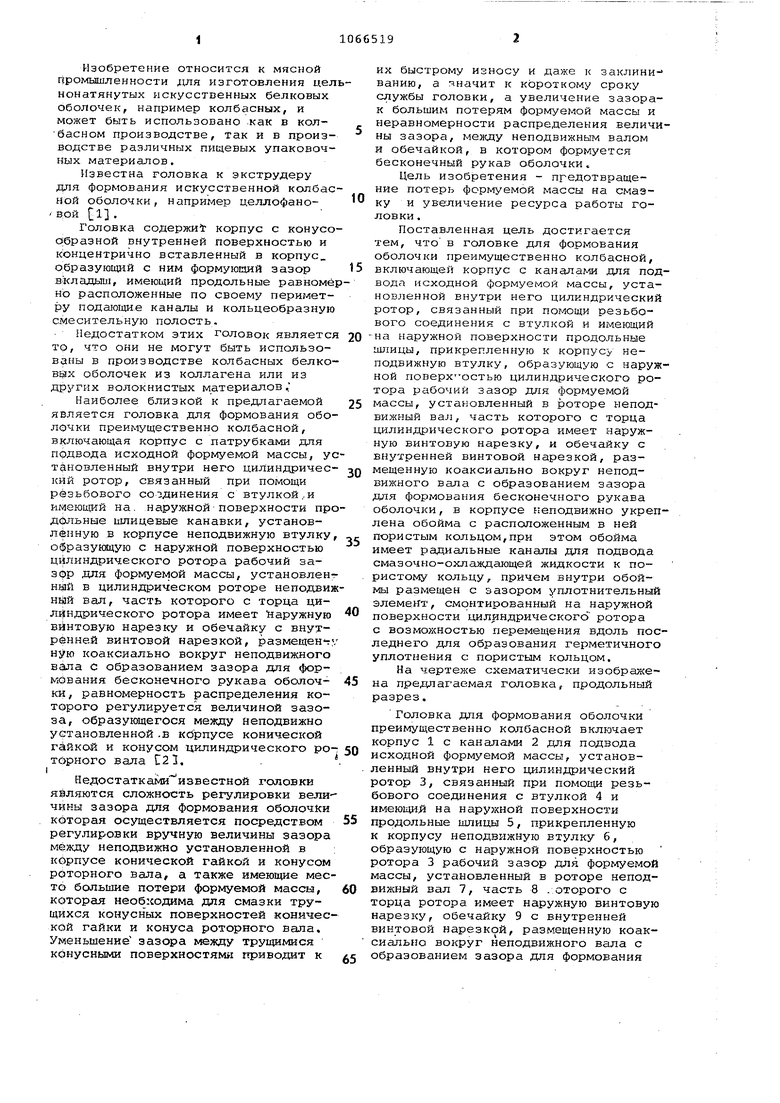

На чертеже схематически изображена пред:р7агаемая головка, продольный разрез.

Головка для формования оболочки преимущественно колбасной включает корпус 1 с каналами 2 для подвода исходной формуемой массы, установленный внутри него цилиндрический ротор 3, связанный при помощи резьбового соединения с втулкой 4 и на наружной поверхности продольные шлицы 5, прикрепленную к корпусу неподвижную втулку 6, образующую с наружной поверхностью ротора 3 рабочий зазор для формуемой массы, установленный в роторе неподвижный вал 7, часть 8 . оторого с торца ротора имеет наружную винтовую нарезку, обечайку 9 с внутренней винтовой нарезкой, размещенную коаксйально вокруг неподвижного вала с образованием зазора для формования

бесконечного рукава оболочки и укрепленную неподвижно в корпусе 1 обойму 10 с расположенным Б ней пористым кольцом 11. Обойма 10 имеет радиальные каналы 12 для подвода смазочно-охлаждающей жидкости к пористому кольцу. Внутри обоймы размещен с зазором 13 уплотнительный элемент 14, смонтированный на наружной поверхности цилиндрического ротора с возможностью перемещения вдоль последнего для образования герметичного уплотнения с пористым кольцом 11. В корпусе 1 установлены радиальный шарикоподшипник 15, служащий опорой цилиндрического ротора 3, и регулировочные винты 16 Для точного регулирования величины рабочего зазора между обечайко1; 9 и частью 8 неподвижного вала 7. Для устранения утечки формуемой массы через уплотнительный элемент 14 внутри нег.о уста новлено уплотнительное кольцо 17 с защитным кольцом 18.

Головка для формования оболочки ;работает следующим образом, I Формуемая масса под давлением 200 кг/см - через каналы 2 подается на формование оболочки в виде бесконечного рукава в рабочий зазор 19, образованный цилиндрическим ротором 3 и. частью 8 неподвижного вала 7 с неподвижно установленными втулкой б и обечайкой 9, Часть формуемой массы при этом попадает в зазор 13 между обоймой 10 и уплотнительным элементом 14, установленным на поверхности цилиндрического ротоа 3 с возможностью перемещения вдоль последнего к пористому кольцу 11. Поскольку давление на поверхность

20уплотнительного элемента 14 превышает давление на его поверхность

21(за счет разности площадей поверхностей 20 и 21), то в результате употнительный элемент 14 при перемеении его вдоль цилиндрического ротора 3 образует герметР1чное уплотнение с пористым кольцом 11, что предотвращает потери формуемой массы.

Смазка трущихся поверхностей употнительного элемента 14 и пористого кольца 11 осуществляется за счет подачи смазочно-охлаждающей жидкоети через каналы 22 и радиальные каналы 12. В.следствие пористости кольца 11, выполненного из металлокерамики, смазочно-охлаждающая жидкость проникает к трущимся поверхностям уплотни-тельного элемента 14 и пористого кольца 11, обеспечивая при Д5ой нормальные условия работы и температурный режим герметичного уплотнения, образуемого уплотнительным элементом 14 и пористым кольцом 11. Отвод смазочно-охлаждающей жидкости обеспечивается продольными канавками 23 и кольцевым зазором 24. Исйользование предлагаемой головки позволяет полностью предотвратить потери формуемой массы и увеличить ресурс работы головки примерно в 5 раз. Экономический эффект от максимального использования изобретения составит 540 тыс.руб. 1 2 w f fO гг 16 15

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для формования оболочки | 1985 |

|

SU1265062A1 |

| Головка для формования колбасной оболочки | 1985 |

|

SU1335241A1 |

| ГОЛОВКА ДЛЯ ФОРМОВАНИЯ БЕЛКОВОЙ ОБОЛОЧКИ | 2002 |

|

RU2251854C2 |

| Устройство для изготовления армированного сеткой рукавного изделия | 1979 |

|

SU882760A1 |

| ШНЕКОВАЯ ЦЕНТРИФУГА | 2010 |

|

RU2458744C2 |

| УСОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ ЭКРАНИРОВАННОГО ЭЛЕКТРОНАСОСА (ВАРИАНТЫ) | 2010 |

|

RU2419948C1 |

| ЦЕНТРОБЕЖНАЯ СУШИЛКА | 2009 |

|

RU2410616C1 |

| ПРОХОДЧЕСКИЙ РОБОТ И ТРАНСПОРТИРУЮЩИЙ МЕХАНИЗМ ПРОХОДЧЕСКОГО РОБОТА | 1988 |

|

SU1549153A1 |

| ДВОЙНОЕ ТОРЦОВОЕ ОХЛАЖДАЕМОЕ УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 1971 |

|

SU302542A1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2001 |

|

RU2206555C2 |

ГОЛОВКА ДЛЯ ФОРМОВАНИЯ ОБОЛОЧКИ преимущественно колбасной, включаияцая корпус с каналами для подвода исходной формуемой массы, установленный внутри него цилиндический ротор, связанный пои помсши резьбового соединения с втулкой и имеющий на наружной поверхности продольные шлицы, прикрепленную к корпусу неподвижную втулку, образующую с наружной поверхностью ротора рабочий зазор для формуемой массы, установленный в роторе неподвихшый вал, часть которого с торца ротора имеет нарухшую винтовую нарезку, и обечайку с внутренней винтовой нарезкой, размещенную коаксиально вокруг неподвижного вала с образованием зазора для формования бесконечного рукава оболочки, отличающаяс я тем, что, с целью предотвращения потерь формуемой массы на смазку и увеличения ресурса работы головки, в корпусе неподвижно укреплена обойма с распсшоженным в ней пористым кольцом, при этом обойма имеет радиальные каналы для подвода смазочс в но-охлаждающей жидкости к пористому кольцу, причем внутри обоймы разме(Л щен с зазором уплотнительный элемент смонтированный на наружной поверхности цилиндрического ротора с возможностью перемещения вдоль последнего для образования герметичного уплотнения с пористым кольцом. з: 05 СП ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГОЛОВКА К ЭКСТРУДЕРУ | 0 |

|

SU360808A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство белковой колбасной оболочки | |||

| М., Легкая и -пищевая промшяленность , 1981, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1984-01-15—Публикация

1982-12-24—Подача