Изобретение относится к мясной промышленности, в частности к производству искусственных белковых оболочек для колбасных изделий. Способ может быть использован при изготовлении съедобных оболочек для формовки вареных, варено-копченых, полукопченых и сырокопченых колбас, а также сосисок.

Искусственные белковые оболочки, успешно заменяющие дефицитное естественное кишечное сырье, получают путем переработки коллагенсодержащих отходов предприятий кожевенной промышленности. Используют спилок шкур крупного рогатого скота, содержащий белок-коллаген, имеющий волокнистую структуру. Спилок подвергают золению, кислотной обработке, измельчению и разволокнению, в результате чего он превращается в гомогенную вязкотекучую массу, из которой формуют оболочку. Сформованную оболочку затем высушивают.

Одной из важных операций в производстве оболочки является процесс ее дубления. После дубления оболочка приобретает свойства, необходимые для использования ее в колбасном производстве. Дубление способствует увеличению прочности оболочки на разрыв в обводненном состоянии, термо- и влагоустойчивости, повышению температуры сваривания.

Основной причиной перечисленных изменений является упрочнение пространственной структуры коллагена вследствие образования поперечных связей дубящими соединениями между молекулярными цепями белковой структуры. В структуре коллагена имеются различные функциональные группы, вступающие в реакции с дубителями. Дубящее действие на коллаген оказывают альдегиды, соединения фенольного характера и другие вещества.

Дубление осуществляют различными путями. Возможно проводить дубление орошением сухой оболочки, наполненной воздухом, раствором, содержащим дубители. Другим вариантом является погружение сформованной оболочки в раствор дубящих веществ. Иногда процесс дубления начинают на стадии измельчения сырья, т. е. задолго до формования трубчатой оболочки, либо при гомогенизации коллагеновой массы.

При дублении альдегидами связывание альдегидов не всегда приводит к образованию дополнительных поперечных связей в структуре коллагена. Большая часть дубящих соединений связывается коллагеном без их возникновения. Это объясняется не только тем, что различные группы структуры коллагена присоединяют альдегиды, но и тем, что альдегиды обладают способностью к олигомеризации и полимеризации.

Известен способ изготовления белковой колбасной оболочки, предусматривающий проведение дубления при выдержке сформованной оболочки в течение 20 мин в ванне с дубильной жидкостью, содержащей до 5% глиоксаля, 25% гексаметилентетрамина и 70% воды с рН 6,5. После этого оболочку промывают проточной водой и сушат [1]

Полученная данным способом оболочка имеет слегка желтоватый цвет и высокую стойкость при термической обработке.

Недостатком способа является получение оболочки с низкими технологическими и санитарно-гигиеническими свойствами из-за неравномерного распределения дубителей по всей ее толщине.

Известен способ получения белковой колбасной оболочки, в котором в качестве дубителя на стадии гомогенизации коллагеновой массы в нее добавляют глутаровый альдегид в количестве от 0,3 до 1 мас. к сухому веществу коллагена [2] Получаемая оболочка после выдерживания в течение 2 сут при относительной влажности воздуха 90% практически не содержит несвязанного альдегида. Готовая оболочка обладает высокой механической прочностью в сухом и влажном состоянии. Однако при дублении глутаровым альдегидом уже через 2 ч после введения реагента в коллагеновую массу обнаруживаются заметные изменения ее структуры, а через 24 ч она затвердевает. Это осложняет переработку коллагеновой массы при производстве белковых оболочек.

Известен выбранный в качестве прототипа способ изготовления белковой колбасной оболочки, предусматривающий введение дубителей на стадии приготовления коллагеновой массы [3] В качестве дубителей в способе используют формальдегид и глиоксаль. Готовую массу формуют и высушивают. Способ нашел широкое применение в отечественной мясной промышленности. По органолептическим, физико-механическим и физико-химическим показателям, отражающим потребительские свойства, оболочка должна соответствовать требованиям и нормам, приведенным в ТУ 10-10-01-03-89 "Оболочка искусственная белковая "Белкозин"".

Однако в последние два года в производстве белковой колбасной оболочки наметилась тенденция сокращения его объемов, связанная с дефицитом глиоксаля. Причиной критической ситуации является прекращение в 1991 г. выпуска глиоксаля единственным отечественным заводом. Поэтому возникла необходимость закупки глиоксаля за рубежом за валюту, что создает проблемы обеспечения потребностей производства, и, кроме того, само производство оболочки становится чрезвычайно дорогим. В условиях сложившегося дефицита глиоксаля существенным недостатком известного способа является большой его расход при изготовлении белковой колбасной оболочки.

Задачей изобретения является снижение расхода дефицитного глиоксаля при сохранении потребительских свойств белковой колбасной оболочки на прежнем уровне.

Снижение расхода глиоксаля достигается тем, что в способе изготовления белковой оболочки, предусматривающем приготовление коллагеновой массы с введением в нее формальдегида и глиоксаля в качестве дубителей, формование массы, сушку, согласно изобретению, в массу в качестве дубителя дополнительно вводят глутаровый альдегид, при этом дубители используют в следующих концентрациях, в к массе сухого вещества коллагена: формальдегид 0,15-0,22 глиоксаль 0,3-0,6 глутаровый альдегид 0,05-0,06

Сравнение заявляемого технического решения с прототипом и другими техническими решениями позволило сделать вывод о том, что оно не известно из уровня техники и следовательно соответствует критерию "новизна".

Дополнительное введение в коллагеновую массу глутарового альдегида и использование трех дубителей в заявляемых концентрациях обеспечивают сохранения процесса активного дубления. Уменьшение концентрации глиоксаля по сравнению с известным способом на 0,5-0,6% к массе сухого вещества коллагена покрывается почти наполовину увеличением концентрации формальдегида, составляющим 0,12-0,125% Это утверждение очевидно, так как, ввиду разницы в величинах молекулярных весов этих дубителей, следует считать, что одна весовая часть фольмадегида участвует в образовании примерно такого же числа поперечных связей, как и две весовые части глиоксаля. При этом предлагаемая концентрация формальдегида остается ниже того уровня, при котором она начинает оказывать существенное влияние на процессы его полимеризации. Уменьшение концентрации глиоксаля частично компенсируется также и небольшой концентрацией глутарового альдегида, обе альдегидные группы которого вступают в реакцию с функциональными группами коллагена. Однако полностью процесс образования поперечных связей между молекулярными цепями структуры коллагена присутствие формальдегида и глутарового альдегида в заявляемых концентрациях не обеспечивает и следовало бы ожидать ослабление эффекта дубления, выражающееся в снижении потребительских свойств, в первую очередь прочностных. Причиной неожиданного сохранения потребительских свойств является само снижение концентрации глиоксаля, вызывающее подавление нежелательной его полимеризации и, следовательно, повышение степени использования глиоксаля в образовании поперечных связей.

Весьма важно использовать дубители в заявляемых пределах концентраций. Занижение концентрации каждого из применяемых дубителей не обеспечит полного продубливания, а следовательно, и необходимую прочность готовой оболочки. Превышение верхнего предела концентраций формальдегида и глутарового альдегида вызывает резкое повышение давления коллагеновой массы и не позволяет из-за ее быстрого твердения произвести формование. Кроме того, завышение концентрации формальдегида в коллагеновой массе приводит к ухудшению такой характеристики готовой оболочки, как массовая концентрация формальдегида, мигрирующего из оболочки в водную вытяжку. Использование глиоксаля в концентрациях более 0,6% к массе сухого вещества коллагена нецелесообразно с экономической точки зрения.

Таким образом, влияние предписываемых заявляемым решением преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение технического результата не следует для специалиста явным образом из известного уровня техники. Следовательно, предлагаемое изобретение имеет изобретательский уровень.

Новый способ изготовления белковой колбасной оболочки опробован в производственных условиях. Коллагеновую массу готовили из гольевого спилка шкур крупного рогатого скота, прошедшего золение, кислотную обработку, последующее измельчение на куски площадью 1-4 см2 и разволакнивание. Разволакнивание производили на разволакнивающих машинах. Затем рифлованный материал выдерживали в холодильнике в течение 1-5 сут при 9,5±3,5оС и относительной влажности воздуха 80% После этого массу помещали в мешалку, разбавляли ее водой до содержания сухого вещества коллагена 11,6±0,3% и тщательно перемешивали. При перемешивании в массу вводили рассчитанные количества формальдегида, глиоксаля и глутарового альдегида. После этого массу перемешивали в течение 5 ч, фильтровали, охлаждали в холодильнике 1,5-2 сут и направляли на формование оболочки диаметром 60 мм. Обработку сформованной оболочки далее проводили разными путями.

Некоторые партии оболочки после подсушки 5 раз обрабатывали нейтрализующим раствором и затем обдували воздухом для удаления избытка влаги и сушили. Массовая доля влаги в оболочке, выходящей из сушильной линии, 14-22% Затем проводили созревание намотанной на бобины оболочки традиционно на складе созревания в течение 16 сут.

Другие партии сформованной оболочки однократно обрабатывали водой с последующим обдувом воздуха и также сушили. После этого оболочку перематывали в бобины, укладывали бобины на бокс-паллеты и транспортировали в камеру термообработки. Термообработку проводили воздухом, нагретым до 90-130оС, в течение 3-6 ч. По завершении термообработки бокс-паллеты направляли на увлажнение для достижения доли сухого вещества в массе оболочки 80-90%

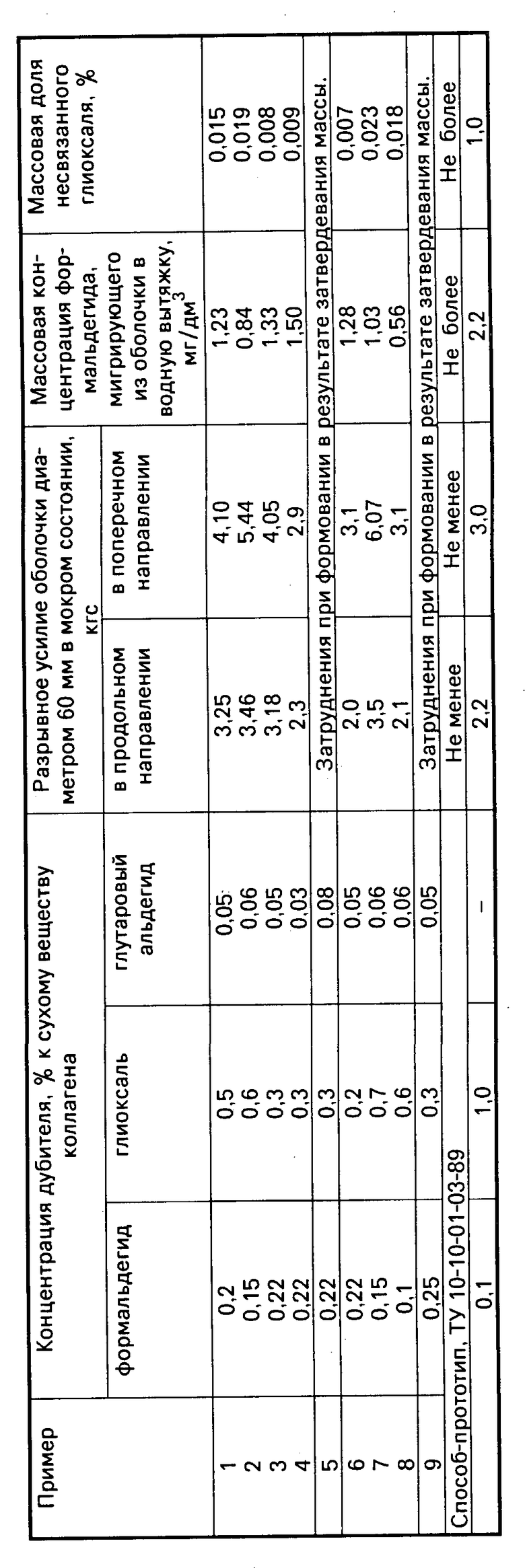

Сведения о конкретных примерах осуществления предлагаемого способа, физико-механических и физико-химических характеристиках получаемой белковой колбасной оболочки приведены в таблице. Для сравнения представлены приводимые в ТУ 10-10-01-03-89 требования к оболочке, по- лучаемой по способу-прототипу.

П р и м е р 1. В мешалку загрузили рифлованный материал, прошедший выдержку в холодильнике в течение 5 сут: 800 кг из партии с массовой долей сухих веществ 13% и 700 кг из партии с массовой долей сухих веществ 16% Расчет массы добавляемой воды проводили в соответствии с технологической инструкцией по производству искусственной белковой колбасной оболочки "Белкозин" (ЛУГА), М. 1989. Для изготовления коллагеновой массы с массовой долей сухих веществ 11,6% в данном случае добавили 362,07 кг воды. Рифлованный материал и воду тщательно перемешивали. Далее при перемешивании в массу добавили смесь альдегидов, содержащую 0,430 кг формальдегида (0,2% к массе сухого вещества коллагена), 1,075 кг глиоксаля (0,5% к массе сухого вещества коллагена), 0,118 кг глутарового альдегида (0,055% к массе сухого вещества коллагена). После перемешивания массы в течение 5 ч ее отфильтровали и выдержали в холодильнике 2 сут. Затем из массы сформовали оболочку диаметром 60 мм, обработали ее водой, высушили и в бобинах направили на термообработку для ускоренного созревания. После термообработки провели увлажнение оболочки. Готовая оболочка имела характеристики, удовлетворяющие требованиям ТУ 10-10-01-03-89:

разрывное усилие в мокром состоянии в продольном направлении 3,25 кгс; в поперечном направлении 4,10 кгс; массовая концентрация формальдегида, мигрирующего из оболочки в водную вытяжку 1,23 мг/дм3;

массовая доля несвязанного глиоксаля 0,015%

П р и м е р 2. Доля формования оболочки диаметром 60 мм готовили коллагеновую массу, имеющую массовую долю сухого вещества 11,6% В мешалку поместили обработанный, как указано выше, материал из трех партий: 500 кг из партии с массовой долей сухих веществ 13% 500 кг с массовой долей сухих веществ 18% и 500 кг с массовой долей сухих веществ 19% Добавили в мешалку расчетное количество воды, равное 655,17 кг, и провели перемешивание. Затем в массу добавили 0,375 кг формальдегида (0,15% к массе сухого вещества коллагена), 1,499 кг глиоксаля (0,6% к массе сухого вещества коллагена), 0,150 кг глутарового альдегида (0,06% к массе сухого вещества коллагена) и перемешивали смесь в течение 5 ч. После этого массу отфильтровали, подвергли выдержке в холодильнике в течение 2 сут и сформовали в оболочку. Оболочку обработали водой, высушили и подвергли термообработке при 120оС в течение 5 ч. В заключение провели увлажнение готовой оболочки.

Характеристики оболочки приведены в таблице.

П р и м е р 3. Рифлованный материал, выработанный, как описано выше, из гольевого спилка шкур крупного рогатого скота в количестве 800 кг из партии с массовой долей сухих веществ 13% и 700 кг из партии с массовой долей сухих веществ 16% перемешивали с 362,07 кг воды. При перемешивании в массу ввели смесь альдегидов, содержащую 0,473 кг формальдегида (0,22% к массе сухого вещества коллагена), 0,645 кг глиоксаля (0,3% к массе сухого вещества коллагена), 0,108 кг глутарового альдегида (0,05% к массе сухого вещества коллагена), и продолжали перемешивание еще 5 ч. Затем массу отфильтровали, выдерживали в течение 1,5 сут в холодильнике и сформовали в оболочку диаметром 60 мм. Оболочку после обработки водой высушили и подвергли для ускорения созревания термообработке, продолжающейся 5 ч при 120оС. После термообработки провели увлажнение оболочки.

Характеристики полученной оболочки удовлетворяют требованиям ТУ 10-10-01-03-89.

П р и м е р 4. В однородную коллагеновую массу, приготовленную из рифлованного материала, составленного из 500 кг с массовой долей сухих веществ 13% 500 кг с массовой долей сухих веществ 18% 500 кг с массовой долей сухих веществ 19% а также 655,17 кг воды при перемешивании ввели одновременно 0,550 кг формальдегида (0,22% к массе сухого вещества коллагена), 0,750 кг глиоксаля (0,3 к массе сухого вещества коллагена), 0,075 кг глутарового альдегида (0,03% к массе сухого вещества коллагена) и продолжали перемешивание еще 5 ч. Затем коллагеновую массу отфильтровали и выдержали в течение 2 сут в холодильнике при температуре 9,5±3,5оС. После выдержки коллагеновую массу сформовали в оболочку с диаметром 60 мм, оболочку подсушили, пятикратно обработали нейтрализующим раствором, удалили избыток влаги из оболочки воздушным обдувом, оболочку высушили. Высушенную оболочку выдержали на складе созревания при комнатной температуре и влажности 70% в течение 16 сут.

Изготовленная белковая колбасная оболочка имеет неудовлетворительные физико-механические характеристики: в поперечном направлении разрывное усилие для оболочки в мокром состоянии меньше величины, установленной в ТУ 10-10-01-03-89.

П р и м е р 5. В мешалку загрузили рифлованный материал, прошедший выдержку в холодильнике в течение 5 сут: 900 кг из партии с массовой долей сухих веществ 16% и 600 кг из партии с массовой долей сухих веществ 12% Для изготовления коллагеновой массы с массовой долей сухих веществ 11,6% добавили 362,07 кг воды. Рифлованный материал и воду тщательно перемешивали. При перемешивании в массу добавили смесь альдегидов, содержащую 0,475 кг формальдегида (0,22% к массе сухого вещества коллагена), 0,648 кг глиоксаля (0,3% к массе сухого вещества коллагена), 0,173 кг глутарового альдегида (0,08% к массе сухого вещества коллагена). При последующем перемешивании в массе резко поднялось давление, и она начала твердеть. Сформовать оболочку не удалось.

П р и м е р 6. Для формования оболочки диаметром 60 мм готовили коллагеновую массу, имеющую массовую долю сухого вещества 11,6% В мешалку поместили обработанный рифлованный материал из двух партий: 900 кг из партии с массовой долей сухих веществ 16% и 600 кг из партии с массовой долей сухих веществ 12% Добавили рассчитанное количество воды, равное 362,07 кг, и провели перемешивание. Затем в массу добавили 0,475 кг формальдегида (0,22% к массе сухого вещества коллагена). 0,432 кг глиоксаля (0,2% к массе сухого вещества коллагена), 0,108 кг глутарового альдегида (0,05% к массе сухого вещества коллагена) и перемешивали смесь в течение 5 ч. После этого массу отфильтровали, выдержали в течение 1,5 сут в холодильнике и сформовали в оболочку диаметром 60 мм. Оболочку подсушили и обработали 5 раз нейтрализующим раствором. После обдува воздухом оболочку высушили до содержания массовой доли влаги равной 11% Созревание оболочки проводили на складе созревания.

Изготовленная оболочка имеет в продольном направлении разрывное усилие в мокром состоянии меньше установленного в ТУ 10-10-01-03-89.

П р и м е р 7. В мешалку загрузили рифлованный материал, прошедший выдержку в холодильнике в течение 5 сут: 400 кг из партии с массовой долей сухих веществ 12% 300 кг из партии с массовой долей сухих веществ 15% 200 кг из партии с массовой долей сухих веществ 18% и 600 кг из партии с массовой долей сухих веществ 19% Для изготовления коллагеновой массы с массовой долей сухих веществ 11,6% добавили 594,83 кг воды. Рифлованный материал и воду тщательно перемешали. При перемешивании в массу добавили смесь альдегидов, содержащую 0,365 кг формальдегида (0,15% к массе сухого вещества коллагена), 1,701 кг глиоксаля (0,7% к массе сухого вещества коллагена), 0,146 кг глутарового альдегида (0,06% к массе сухого вещества коллагена). Операцию перемешивания продолжали еще в течение 5 ч. После этого массу отфильтровали, выдержали в течение 2 сут в холодильнике и сформовали в оболочку диаметром 60 мм. Оболочку подсушили, пятикратно обработали нейтрализующим раствором, для удаления избытка влаги провели обдув оболочки воздухом и высушили ее до содержания массовой доли влаги, равной 11% Созревание оболочки проводили в течение 16 сут при комнатной температуре и влажности 60-75% на складе созревания.

Готовая оболочка имеет характеристики, удовлетворяющие требованиям ТУ 10-10-01-03-89, однако с экономической точки зрения использование глиоксаля в концентрациях более 06, к массе сухого вещества коллагена нецелесообразно.

П р и м е р 8. Для формования оболочки диаметром 60 мм готовили коллагеновую массу, имеющую массовую долю сухого вещества 11,6% Для этого в мешалку поместили обработанный рифлованный материал из четырех партий: 400 кг из партии с массовой долей сухих веществ 12% 300 кг из партии с массовой долей сухих веществ 15% 200 кг из партии с массовой долей сухих веществ 18% и 600 кг из партии с массовой долей сухих веществ 19% Добавили 594,83 кг воды и провели перемешивание. Затем в массу добавили 0,243 кг формальдегида (0,1% к массе сухого вещества коллагена), 1,458 кг глиоксаля (0,6% к массе сухого вещества коллагена), 0,146 кг глутарового альдегида (0,06% к массе сухого вещества коллагена) и перемешивали смесь в течение 5 ч. После этого массу отфильтровали, подвергли выдержке в холодильнике в течение 2 сут и сформовали в оболочку. Оболочку обработали водой, высушили и подвергли термообработке при 120оС в течение 5 ч. В заключение провели увлажнение готовой оболочки.

Изготовленная оболочка имеет неудовлетворительные физико-механические характеристики: в продольном направлении разрывное усилие для оболочки в мокром состоянии меньше величины, установленной в ТУ 10-10-01-03-89.

П р и м е р 9. В мешалку загрузили рифлованный материал, прошедший выдержку в холодильнике в течение 5 сут: 800 кг из партии с массовой долей сухих веществ 13% и 700 кг из партии с массовой долей сухих веществ 16% Для изготовления коллагеновой массы с массовой долей сухих веществ 11,6% добавили 362,07 кг воды. Рифлованный материал и воду тщательно перемешали. При перемешивании в массу добавили смесь альдегидов, содержащую 0,540 кг формальдегида (0,25% к массе сухого вещества коллагена), 0,648 кг глиоксаля (0,3% к массе сухого вещества коллагена), 0,108 кг глутарового альдегида (0,05% к массе сухого вещества коллагена). При последующем перемешивании в массе резко поднялось давление и она начала твердеть. Сформовать оболочку не удалось. В примере изготовления оболочки концентрация формальдегида превышает верхний предел заявляемой концентрации формальдегида.

Предлагаемый способ изготовления белковой колбасной оболочки обеспечивает уменьшение расхода глиоксаля приблизительно в два раза. Новая технология позволяет значительно снизить себестоимость изготавливаемой оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКРАШЕННОЙ БЕЛКОВОЙ КОЛБАСНОЙ ОБОЛОЧКИ | 1999 |

|

RU2159551C1 |

| Способ производства белковой колбасной оболочки | 1990 |

|

SU1785419A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОЙ БЕЛКОВОЙ ОБОЛОЧКИ | 2000 |

|

RU2181246C2 |

| Способ производства белковой колбасной оболочки | 1990 |

|

SU1773362A1 |

| ОСНОВА ДЛЯ КОСМЕТИЧЕСКИХ СРЕДСТВ | 1997 |

|

RU2136265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОЙ КОЛЛАГЕНОВОЙ ПЛЕНКИ | 1996 |

|

RU2115320C1 |

| Способ получения белкового гидролизата из коллагенсодержащего сырья | 1982 |

|

SU1025402A1 |

| Способ подготовки коллагенсодержащего сырья для производства колбасной оболочки | 1977 |

|

SU680713A1 |

| Формовочная масса для получения искусственной колбасной оболочки и способ ее изготовления | 1974 |

|

SU747400A3 |

| Способ получения белкового гидролизата из коллагенсодержащего сырья | 1977 |

|

SU635635A1 |

Использование: в мясной промышленности. Сущность изобретения: в качестве дубителя помимо формальдегида и глиоксаля вводят глутаровый альдегид. В данном способе дубители используют в следующих концентрациях, к массе сухого вещества коллагена формальдегид 0,15 0,22; глиоксаль 0,3 0,6; глутаровый альдегид 0,05 0,06. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛКОВОЙ КОЛБАСНОЙ ОБОЛОЧКИ, предусматривающий приготовление коллагеновой массы с введением в нее формальдегида и глиоксаля в качестве дубителей, формование массы, сушку, отличающийся тем, что в массу в качестве дубителя дополнительного вводят глутаровый альдегид, при этом дубители используют в следующих концентрациях, к массе сухого вещества коллагена:

Формальдегид 0,15 0,22,

Глиоксаль 0,3 0,6

Глутаровый альдегид 0,05 0,06

| Способ изготовления белковой колбасной оболочки | 1978 |

|

SU686710A1 |

Авторы

Даты

1995-08-09—Публикация

1993-01-27—Подача