Изобретение относится к области получения углекислого газа (далее диоксид углерода, СО2) для производства карбоната натрия (кальцинированная сода), последний находит широкое применение в химической и нефтехимической промышленностях, в производстве стекла, моющих средств, целлюлозы, алюминия и др.

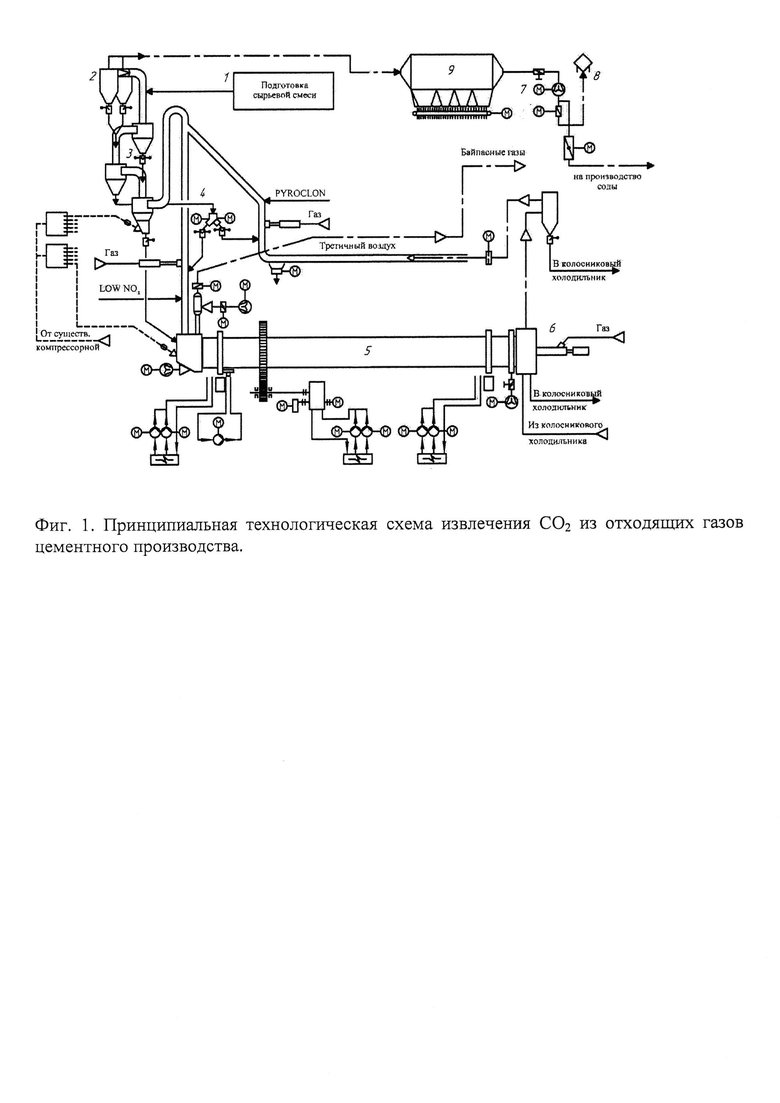

Известен способ выделения жидкого диоксида углерода из технологических и энергетических газов путем абсорбции СО2 водным раствором моноэтаноламина (МЭА) с последующим компремированием углекислоты [Т.Ф. Пименова производство и применение сухого льда, жидкого и газообразного диоксида углерода. М.: легкая и пищевая промышленность, 1982 г.].

Известный процесс выделения диоксида углерода из дымовых газов включает следующие стадии:

1) охлаждение дымовых газов в водяном скруббере;

2) извлечение диоксида углерода из дымовых газов путем его абсорбции водным раствором МЭА при температуре 40-50°С;

3) регенерацию циркулирующего раствора МЭА при 110-130°С и давлении 0,17-0,2 МПа с десорбцией CO2 из раствора абсорбента;

4) сжижение CO2 путем сжатия в механическом компрессоре с дальнейшим охлаждением. В промышленных установках сжижение СО2, полученного из дымовых газов, используют обычно сжатие газообразного диоксида углерода до давления 7,1 МПа (71 кг/см3) в 4-х ступенчатом поршневом компрессоре с дальнейшим охлаждением продукта до 15-20°С либо сжатие в 2-х ступенчатом компрессоре до давления 1,5 МПа с охлаждением до температуры минус 30°С. Недостатком этих процессов являются высокие затраты электроэнергии на компремирование СО2 перед сжижением и значительные потери МЭА за счет уноса из регенератора.

Известен способ очистки газов от диоксида углерода путем абсорбции водным раствором аминов с последующей регенерацией абсорбента при давлении 0,5-9,5 МПа. В этом способе используют одноступенчатую схему абсорбции-десорбции СО2 водным раствором одного абсорбента - МЭА, который в высоких температурах (129-160°С) регенерации под давлением подвергается повышенной деградации [А.с. 512785 СССР / Лейтес И.Л., Мурзин В.И. и др. Опубл. 05.05.76. Бюл. №17].

Известно, что при повышении температуры на каждые 10°С скорость деградации МЭА увеличивается 1,6-1,8 раза, что приводит к увеличению потерь абсорбента. При этом упругость паров МЭА при указанных температурах высокая, что значительно увеличивает физические потери МЭА за счет уноса из регенератора. Разумеется, резко возрастает расходный коэффициент абсорбента в процессе выделения диоксида углерода.

Наиболее близкой по совокупности признаков является способ выделения диоксида углерода из газов (см. Пат. 2275231 РФ; Опубл. 27.04.2006 г.) В этом способе применяют абсорбционно-десорбционное выделение углекислоты, где из него извлекается диоксид углерода. Установка состоит из двух ступеней: на первой ступени осуществляется выделение газообразного CO2 из газов цементного производства, на второй сжатие СО2 от 0,23 до 0,9-1,5 Мпа. В первой ступени для орошения абсорбера 1 применяют 10-15%-ные растворы моноэтаноламина, на второй ступени в качестве абсорбента применяют метилдиэтаноламин МДЭА и диизопропаноламин.

Недостатком способа является применение МЭА термохимически менее устойчивого и более летучего абсорбента, значительно увеличиваются физические потери за счет уноса из регенератора и в результате чего резко возрастает расходный коэффициент МЭА в процессе выделения диоксида углерода. Кроме того, абсорбенты, применяемые в первой и второй ступени, обладают довольно высокой коррозионной активностью.

Задача, на решение которой направлено заявляемое изобретение, заключается в разработке способа получения диоксида углерода, применяемого в производстве кальцинированной соды из отходящих газов цементного производства и тепловых электростанций, повышение концентрации СО2 и его качества, снижение энергетических затрат.

Технический результат при использовании изобретения выражается в разработке комбинированного способа получения диоксида углерода из газов цементного производства с последующим концентрированием путем абсорбции-десорбции аминоспиртами и аминами и смешением с основным потоком диоксида углерода, получаемого обжигом известняка.

Вышеуказанный технический результат достигается способом получения диоксида углерода с концентрацией не менее 38-42% путем концентрирования диоксида углерода, содержащегося в отходящих газах клинкерных печей цементного производства с концентрацией 16-22% (об). Процесс абсорбции и десорбции (регенерация абсорбентов) осуществляется с использованием в качестве абсорбентов моноэтаноламина (МЭА) и моноэтанолбензиламина (МЭБА) в мольном соотношении МЭА:МЭБА = 1-3:1 или моноэтанолдиметиламина (МЭДМА) и этилендиамина (ЭДА) в мольном соотношении равном 3:1 в системе абсорбции-десорбции под давлением 0,1-1,6 Мпа и температуре 50-132°С до минус 25-45°С получают диоксид углерода с содержанием не менее 50% (об.), который смешивают с газом, содержащим 35-38% (об.) диоксида углерода, получаемого при обжиге известняка, содержащего не менее 90% (об.) карбоната кальция с получением диоксида углерода не менее 40-44% (об.). Диоксид углерода после печей обжига известняка поступает в цех карбонизации аммонизированного рассола содового производства. Для поглощения диоксида углерода берут 32-40%-ные водные растворы абсорбентов.

Расчетами установлено, что при получении 1 т портландцементного клинкера расходуется ~1,6 т сырьевой смеси, содержащей около 75% карбоната кальция (СаСО3) и 1-3% карбоната магния (MgCO3), при этом выделяется 520 кг CO2 (в пересчете на 100%) за счет декарбонизации сырьевой смеси и 600 кг СО2 за счет сгорания топлива. Таким образом, в производстве 1 т клинкера выбросы CO2 составляют 1,12 т. При средней производительности цементного завода 1 млн т клинкера/год выбросы СО2 могут достигать 1,12 млн т/год. Мощность цементного производства в г. Стерлитамаке в настоящее время составляет 1,5 млн т/год, то количество СО2 выбрасываемого в атмосферу составляет 1,68 млн т/год. Отсюда получим: 1,68 млн т/год СО2: 540000 т/год = 3,11, т.е. количество выбросов цементного завода достаточно для трехкратного объема кальцинированной соды (мощность кальцинированной соды 1,5 млн т/год). Годовая потребность содового производства в CO2 - 540000 т/год. Отсюда получим 1,5 млн т (год)*3,11=4,665 млн т соды, который соответствует годовому выбросу CO2 цементного завода.

Необходимо отметить, что во всем мире сегодня борются с парниковыми газами (основным из которых является диоксид углерода), придумывают способы, как утилизировать СО2 из выбросов промышленных предприятий, как использовать эти выбросы в качестве сырья для производства, а тут CO2 получают сжиганием памятников природы (Стерлитамакских шиханов).

С другой стороны запасы известняка карьеры Шахтау хватит до 2020 г и в дальнейшем проблема обеспечения содового производства сырьем - диоксидом углерода остается открытой. Цементное производство является высочайшим по объемам выброса диоксида углерода на единицу массы продукта и по сравнению с выбросами других промышленных предприятий в мире. При этом для получения цемента не требуется известняк той чистоты, которые требуют в настоящее время содовые производства.

Необходимо отметить, что до настоящего времени выбросы цементных заводов и других промышленных предприятий, включая ТЭЦ, содержащие CO2 никогда не применялись для получения соды, ввиду того, что содержание CO2 в них низкое, в пределах 18-20% об. и 7-14% об. соответственно. А для содовых заводов содержание CO2 должно быть не менее 38% об.

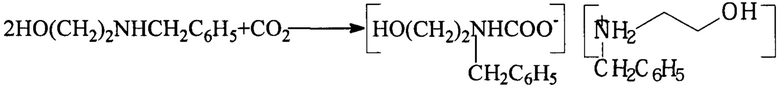

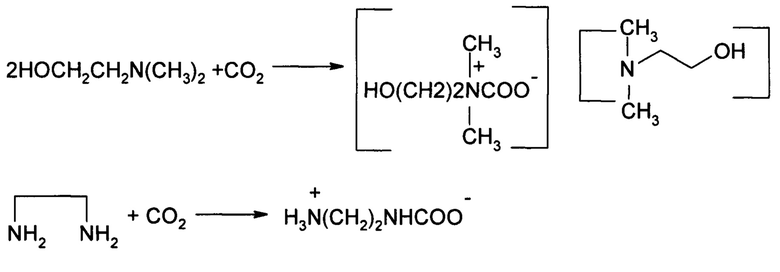

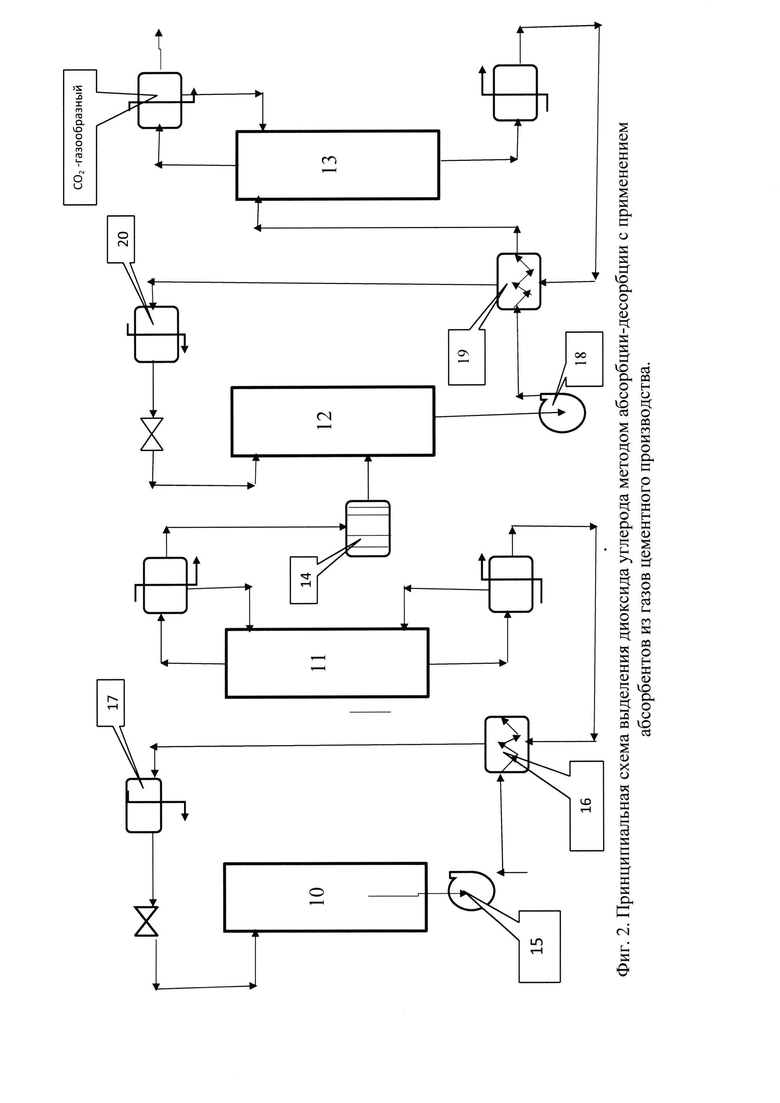

Принципиальная комплексная схема извлечения диоксида углерода из отходящих газов цементного производства, содержащих 16-22% об. CO2 с последующим концентрированием и получением CO2 более 50% об. на установке абсорбции-десорбции с применением абсорбентов и направлением на смешение с основным потоком CO2 37-38% (об.), получаемого после обжига карбонатного сырья приведена на фиг. 1-3.

Описание принципиальной комплексной схемы извлечения диоксида углерода из отходящих газов цементного производства.

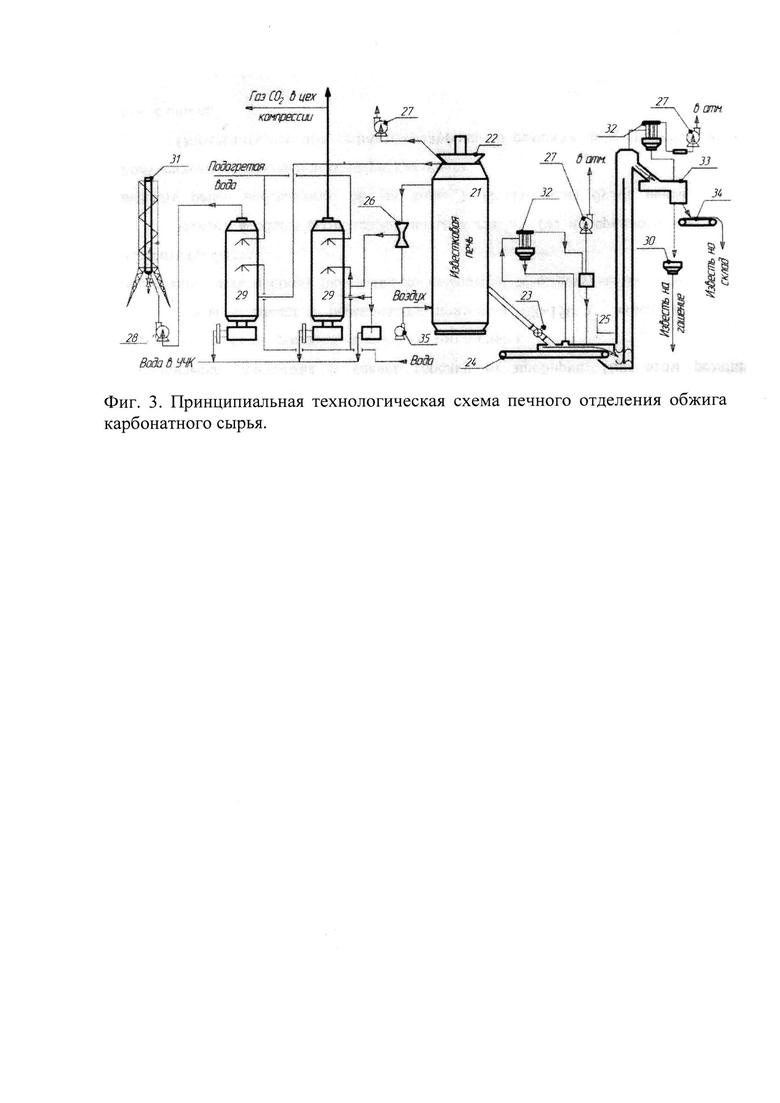

Принципиальная комплексная схема извлечения диоксида углерода из отходящих газов, содержащих 18-20% об. CO2 цементного производства (сухой способ) (фиг. 1) путем концентрирования с получением CO2 более 50% об. на установке абсорбции CO2 и десорбции (регенерация абсорбентов) с использованием абсорбентов (фиг. 2) с последующим направлением CO2 на смешение с основным потоком диоксида углерода (37-38% об.), получаемого после обжига карбонатного сырья (фиг. 3).

На Фиг. 1. представлена принципиальная технологическая схема извлечения CO2 из отходящих газов цементного производства, где: 1 - сушилка-мельница ударно-отражательная; 2 - сепаратор; 3 - циклонный теплообменник (3-4 ступень); 4 - кальцинатор типа «Пироклон»; 5 - вращающаяся печь; 6 - холодильник; 7 - вентилятор; 8 - дымосос; 9 - электрофильтр.

На Фиг. 2. представлена принципиальная схема выделения диоксида углерода методом абсорбции-десорбции с применением абсорбентов из газов цементного производства, где: 10 - абсорбер первой ступени; 11 - регенератор первой ступени; 12 - абсорбер второй ступени; 13 - регенератор второй ступени; 14 - угольный фильтр; 15, 18 - центробежные насосы; 16, 19 - теплообменники; 17, 20 - холодильники.

На Фиг. 3. представлена принципиальная технологическая схема печного отделения обжига карбонатного сырья: 21 - известковая печь; 22 - загрузочный механизм; 23 - выгрузное устройство; 24 - пластинчатый конвейер; 25 - ковшевой конвейер; 26 - труба Вентури; 27 - вытяжной вентилятор; 28 - дымососы; 29 - электрофильтры; 30 - бункера/силоса; 31 - санитарная труба; 32 - рукавные фильтры; 33 - горизонтальный ковшевой конвейер; 34 - ленточный конвейер; 35 - дутьевые вентиляторы.

Отходящие газы цементного производства, содержащие 16-22% об. CO2 проходят стадию охлаждения в водном скруббере до температуры 35-38°С, поступают на установку извлечения CO2 из газов (фиг. 2). Газ с температурой около 36-39°С и давлении 0.1 Мпа направляется на абсорбер первой ступени 10, орошаемый смесью 15-18%-ного раствора моноэтаноламина (МЭА) и моноэтанолбензиламина (МЭБА) в мольном соотношении МЭА : МЭБА = 1:1. На выходе из абсорбера CO2 в газе снижается до 0,95% об. Насыщенный раствор МЭА и МЭБА, нагретый за счет теплоты абсорбции до температуры 46-48°С, подается центробежным насосом в кожухотрубчатый теплообменник-рекуператор 16, где нагревается до 110-115°С и затем поступает в регенератор 11. Регенерация осуществляется в аппарате с выносным кипятильником под давлением 0,25-0,28 МПа. Регенерированный раствор, содержащий 0,12-0,15 моль CO2/моль МЭА + МЭБА, при 122-124°С проходит в межтрубное пространство теплообменника-рекуператора 16, отдавая тепло насыщенному раствору МЭА + МБЭА, охлаждается оборотной водой в холодильнике до 40°С и подается на орошение абсорбера 10. Паро-газовая смесь из регенератора с температурой 102-104°С поступает в выносной холодильник дефлегматор 17, охлаждаемый водой до температуры 40°С, где происходит конденсация водяных паров. Конденсат в виде флегмы подается на орошение верхних тарелок регенератора. Газ после регенератора содержит около 97-97,5% об. CO2 и 2,5-3% воды с давлением 0,20 МПа и температурой 38-40°С направляется на вторую ступень абсорбера 12. На второй ступени абсорбции 12 могут быть использованы в качестве абсорбента МЭА : МБЭА в мольном соотношении МЭА + МЭБА = 1:1.

Пример 1. Диоксид углерода из регенератора 11 первой ступени поступает в абсорбер 12 второй ступени установки, где поглощается 32-35%-ным водным раствором МЭА : МЭБА в мольном соотношении 1:1 в абсорбере 12. Затем насыщенный раствор с концентрацией 0,6-0,65 моля CO2/моль аминоспирта при 55-60°С и давлении 0,24 МПа сжимается центробежным насосом 18 до давления 0,95-1,0 МПа и подается в теплообменник-рекуператор 19, где нагревается до температуры 130-132°С, затем направляется в регенератор 13 и при этом CO2 выделяется при давлении 0,93-1,0 МПа. Регенерированный 35-36%-ный раствор смеси МЭА и МЭБА поступает в теплообменник-рекуператор 19, отдает тепло насыщенному раствору, охлаждается оборотной водой в холодильнике 11 с температурой 50-52°С подается на орошение абсорбера 12. Полученный CO2 под давлением 0,9-1,0 МПа поступает на установку ожижения, где охлаждается до температуры минус 45°С, давления 1.6 Мпа.

Пример 2. Газ из регенератора 11 первой ступени, полученный по примеру 1, поступает на угольный фильтр 14, предназначенный для очистки от паров МЭА и МЭБА, направляется на вторую ступень технологической схемы, где происходит сжатие CO2 до 1,0 МПа. На второй ступени в качестве абсорбента используют смесь МЭА и МЭБА в мольном соотношении = МЭА : МЭБА = 2:1.

Диоксид углерода, поступающий в абсорбер 12 второй ступени поглощается 38-40%-ным раствором МЭА + МЭБА в мольном соотношении МЭА : МЭБА = 3:1. Затем насыщенный раствор с концентрацией 0,13-0,65 моль CO2/моль (МЭА + МЭБА = 3:1) с температурой 55-58°С давлении 0,24 МПа сжимается центробежным насосом 18 до давления 1,0 МПа и подается в теплообменник-рекуператор 19, нагретый до 103-104°С, затем раствор поступает в регенератор 13, где происходит выделение CO2 с давлением 1,0 МПа. Регенерированный раствор МЭА : МЭБА в мольном соотношении, равном 2:1 с концентрацией 0,56-0,58 моля/моль смеси аминоспиртов поступает в аппарат 19, отдает тепло насыщенному раствору проходя через холодильник 20, охлаждаемый оборотной водой с температурой 54-56°С подается на орошение абсорбера 12. Полученный газообразный CO2 поступает на установку охлаждения в условиях примера 1.

Пример 3. В условиях примера 1 и 2 газ из регенератора 11 первой ступени поступает на угольный фильтр 14. Затем направляется на вторую ступень технологической схемы, где происходит сжатие CO2 до 0,1 МПа. На второй ступени в качестве абсорбента применяют водный раствор моноэтанолдиметиламина (МЭДМА) и этилендиамина (ЭДА) в мольном соотношении МЭДМА : ЭДА = 3:1. Концентрированный раствор с концентрацией 0,70-0,72 моля CO2/моль аминоспиртов и первичного диамина при температуре 54-55°С и давлении 0,24 МПа сжимается насосом 18 до давления 1,2-1,5 МПа и подается в аппарат 19, где нагревается до температуры 105-110°С и направляется в регенератор 13, где из него выделяется CO2 с давлением 1,2-1,5 МПа. Регенерированный раствор с концентрацией 42-44% аминоспирта и диамина поступает в теплообменник рекуператор 19 отдает тепло насыщенному раствору, после охлаждения в холодильник 20 до температуры 50°С подается на орошение абсорбера 12, затем CO2 поступает на установку ожижения. Далее CO2 охлаждается до температуры минус 25°С, так как в результате абсорбционно-десорбционного сжатия давление его составляет 1,4 МПа.

Преимуществами предложенного способа являются использование новых абсорбентов моноэтанолбензиламина, моноэтанолдиметиламина, этилендиамина эффективных поглотителей CO2 в различных соотношениях, значительное уменьшение уноса абсорбентов из регенератора. Применяемый в этом процессе МЭА подвергается в большей степени к деградации и поэтому возрастает расходный коэффициент его в процессе выделения CO2. Кроме того в описанных нами случаях замена приема механического сжатия на сжатие и использование при этом двухступенчатой абсорбционно-десорбционной технологической схемы и дешевого низкопотенциального тепла взамен дорогостоящей электроэнергии.

Применение МЭБА в первой и второй ступенях установки приводит к снижению деструктивного разложения МЭА, а сам МЭБА подвергается разложению незначительно, кроме того, он обладает антикоррозионным эффектом и облегчает поглощение CO2 из газа. НО(СН2)2NH-СН2С6Н5. Бензольное ядро МЭБА обладает сильным электронопритягивающим свойством, в результате чего положительный заряд на атоме азота увеличивается за счет смещения электронной плотности на атоме азота к фенильной группе.

Применение на второй ступени в качестве абсорбентов раствора моноэтанолдиметиламина (МЭДМА) и первичного диамина-этилендиамина

в мольном соотношении (3:1) приводит к повышению абсорбционных показателей абсорбентов. В данном случае ЭДА является довольно сильным поглотителем СО2, он активирует поглотительную способность МЭДМА легко присоединяет CO2 из газов и растворов.

МЭДМА был получен нами в условиях работы [см. А.с. 615672 СССР. Способ получения 1-метил-4-диметиламиноэтилпиперазина / Загидуллин Р.Н., Толстиков Г.А. и др, 1978, Б.И. №26.].

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диоксида углерода для производства кальцинированной соды аммиачным методом | 2018 |

|

RU2725319C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВ | 2003 |

|

RU2275231C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) | 2004 |

|

RU2252063C1 |

| Способ концентрирования диоксида углерода из газов | 1987 |

|

SU1567251A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПРОДУКТОВ ОРГАНИЧЕСКОГО СИНТЕЗА ИЗ ДИОКСИДА УГЛЕРОДА И ВОДЫ | 2008 |

|

RU2396204C2 |

| СПОСОБ РЕГЕНЕРАЦИИ АБСОРБЕНТА | 2000 |

|

RU2193441C2 |

| СПОСОБ ПОВЫШЕНИЯ ДАВЛЕНИЯ ДИОКСИДА УГЛЕРОДА ПРИ АБСОРБЦИОННОМ ВЫДЕЛЕНИИ ЕГО ИЗ ГАЗОВЫХ СМЕСЕЙ | 2006 |

|

RU2329859C2 |

| Способ очистки газа от диоксида углерода | 1987 |

|

SU1477454A1 |

| Способ очистки синтез-газа от диоксида углерода | 2024 |

|

RU2839466C1 |

| Способ абсорбционного выделения диоксида углерода из газовых смесей абсорбентами, содержащими водные растворы аминов | 2016 |

|

RU2659991C2 |

Изобретение относится к области получения диоксида углерода для поизводства кальцинированной соды аммиачным методом. Отходящие газы цементного производства, содержащие 16-22% об. диоксида углерода, концентрируют путем абсорбции-десорбции водными растворами моноэтаноламина и моноэтанолбензиламина в мольном соотношении 1-3:1, или моноэтанолдиметиламина и этилендиамина в мольном соотношении 3:1, или их смесью под давлением 0,1-1,6 Мпа и при температуре от 50-132°С до минус 25-45°С. Получаемый при этом диоксид углерода, с содержанием не менее 50% об., смешивают с газом, содержащим 35-38% об. диоксида углерода, получаемого при обжиге известняка, содержащего не менее 90% об. карбоната кальция. В результате получают диоксид углерода с содержанием не менее 40-44% об. Обеспечивается разработка способа получения диоксида углерода, применяемого в производстве кальцинированной соды из отходящих газов цементного производства и тепловых электростанций, повышение концентрации СО2 и его качества, снижение энергетических затрат. 1 з.п. ф-лы, 3 пр., 3 ил.

1. Способ получения диоксида углерода для содового производства аммиачным методом путем обжига кальцийсодержащего сырья, включающего карбонат кальция, отличающийся тем, что отходящие газы цементного производства, содержащие 16-22% об. диоксида углерода, концентрируют путем абсорбции-десорбции водными растворами моноэтаноламина и моноэтанолбензиламина в мольном соотношении, равном 1-3:1, или моноэтанолдиметиламина и этилендиамина в мольном соотношении, равном 3:1, или их смесью под давлением 0,1-1,6 Мпа и при температуре от 50-132°С до минус 25-45°С, получают диоксид углерода с содержанием не менее 50% об., который смешивают с газом, содержащим 35-38% об. диоксида углерода, получаемого при обжиге известняка, содержащего не менее 90% об. карбоната кальция с получением диоксида углерода не менее 40-44% об.

2. Способ по п. 1, отличающийся тем, что диоксид углерода поглощают 32-40% водным раствором абсорбентов.

| СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВ | 2003 |

|

RU2275231C2 |

| СПОСОБ РАЗДЕЛЕНИЯ БИОГАЗА | 2015 |

|

RU2600379C1 |

| Способ концентрирования диоксида углерода из газов | 1987 |

|

SU1567251A1 |

| CN 102233224 A, 09.11.2011 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2021-07-12—Публикация

2018-12-05—Подача