1

Изобретение относится к способам очистки газа от кислых компонентов, в частности от диоксида углерода, и может быть использовано в химической промышленности, например, в производстве аммиака, метана и водорода, сырьем для которых являются природный и коксовый газ или уголь, подвергаемый газификации.

Цель изобретения - снижение энергетических и материальных затрат на очистку газа и уменьшение скорости структурного разрушения материала аппаратуры. о Способ осуществляют следующим

образом.

Конвертированный газ в крупнотоннажном агрегате производства аммиака поступает в отделение очистки от

диоксида углерода в количестве 218300 нм /ч под давлением 3,3 МПа и при 55°С. Начальное содержание диоксида углерода в газе 19,74 об,%. Газовый поток, пройдя теплообменник, охлаждается до температуры 40 С, затем газовый поток подают в два параллельно работающих абсорбера, где осуществляется его очистка от диоксида углерода ОА (органическим абсорбентом), содержащим 95 мас.% органических компонентов и 5 мас.% воды, до остаточного содержания диоксида углерода в газе 6 об.% .

ОА подают в верхнюю часть абсорберов насосом в количестве 2700 м3/ч при 25°С, при этом он проходит массообменные тарелки и насыщается диоксидом углерода до 1

Јь СП

4ь

314

держания 16 нм3/мэ, затем при поступает на турбину. После турбины давление снижается до 0,8 МПа. Температура ОА после десорбера 728,3РС, За счет снижения в аппарате давления происходит десорбция водорода, азота и диоксида углерода из ОА, Отходящий газовый поток, содержащий до 29 об.% водорода и 13 об.% азота,, с помощью компрессора возвращают в абсорберы, а ОА поступает на турбину, после которой давление снижается до 0,45 МПа. Темпетарура ОА после десорбера 2,1°С,

Далее ОА проходит десорбер. Давление в десорбере поддерживают на уровне 0,3 МПа при температуре 26,5°С. Отходящие из десорберов газы, содержащие до 4 об.% водорода, диоксида углерода и пары ОА, направляют на сжигание. ОА поступает на последнюю ступень десорбции в аппарат, где поддерживается давление 0,15 МПа и температура 25°С. Отходящий из десорбера поток диоксида углерода в количестве 11385 нм /ч проходит промывку водой и подается потребителю в цех производства карбамида.

Очищенный от диоксида углерода ОА смешивают с потоком, идущим со стадии ректификации. Затем ОА насосом при температуре 25°С подают в верхнюю часть параллельно работающих абсорберов очистки.

Очищенный газовый поток из абсорберов поступает в промыватель, где происходит удаление паров ОА, Затем пройдя теплообменник, газовый поток поступает на хемосорбционную очистку, В качестве хемсорбента используется 20%-ный водный раствор моно- этаноламина, регенерация которого осуществляется в регенераторе-рекуператоре, использующем тепло отходящего из кубовой части регенерированного раствора.Хемосорбционная очистка позволяет очистить газ до содержания диоксида углерода 100 .

Конвертированный газ поступает на очистку влажным. Основная часть этой влаги поглощается ОА одновременно с очисткой газа от диоксида углерода, при этом концентрация воды в ОА в нижней части абсорбера увеличивается и со временем возрастает. Для вывода воды из системы часть абсор5

бента (в данном случае 10 м /ч)

0

0

отводят на ректификацию и затем с концентрацией 98 мас.% органического компонента возвращают в систему. Это позволяет поддерживать концентрацию воды в абсорбенте на уровне 5 мас.%. На ректификацию направляют также водно-органические потоки из промы- вателей. Ректификация водно-органических смесей из-за высокого парциального давления органических веществ не требует значитепьных энергетических затрат. Для снижения затрат тепла на ректификацию целесообразно подавать смеси с большей концентрацией органических компонентов, т.е. с концентрацией воды не более 12 мае,7,.

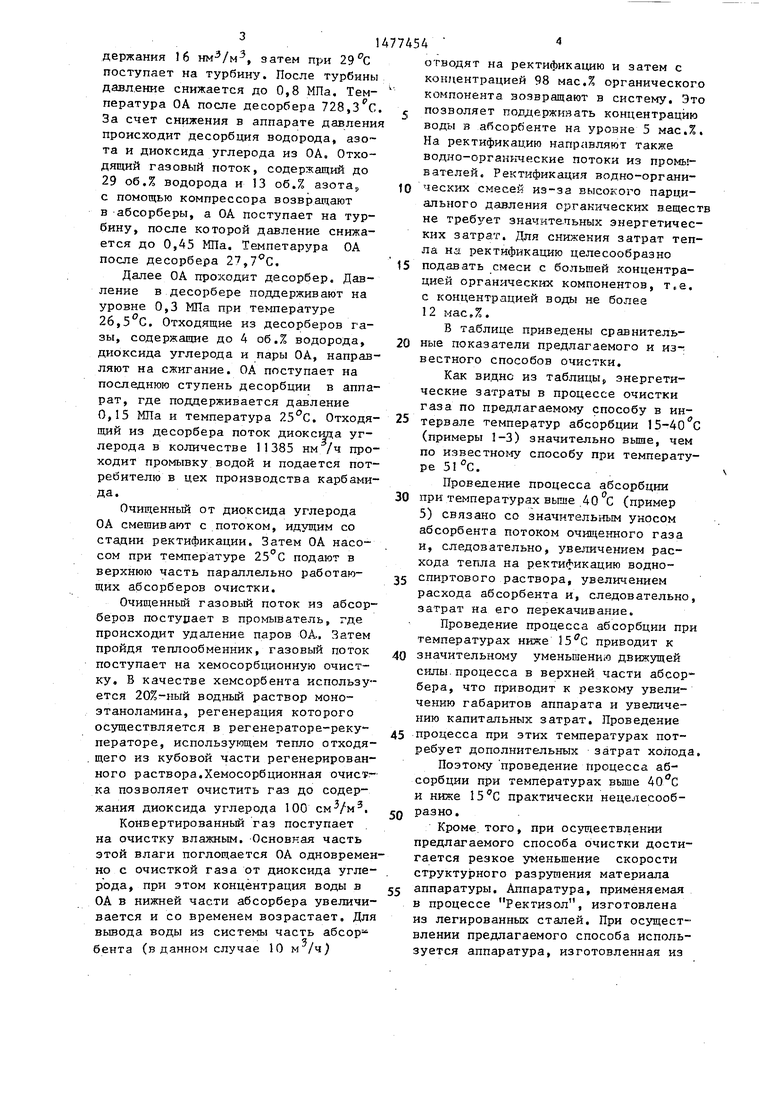

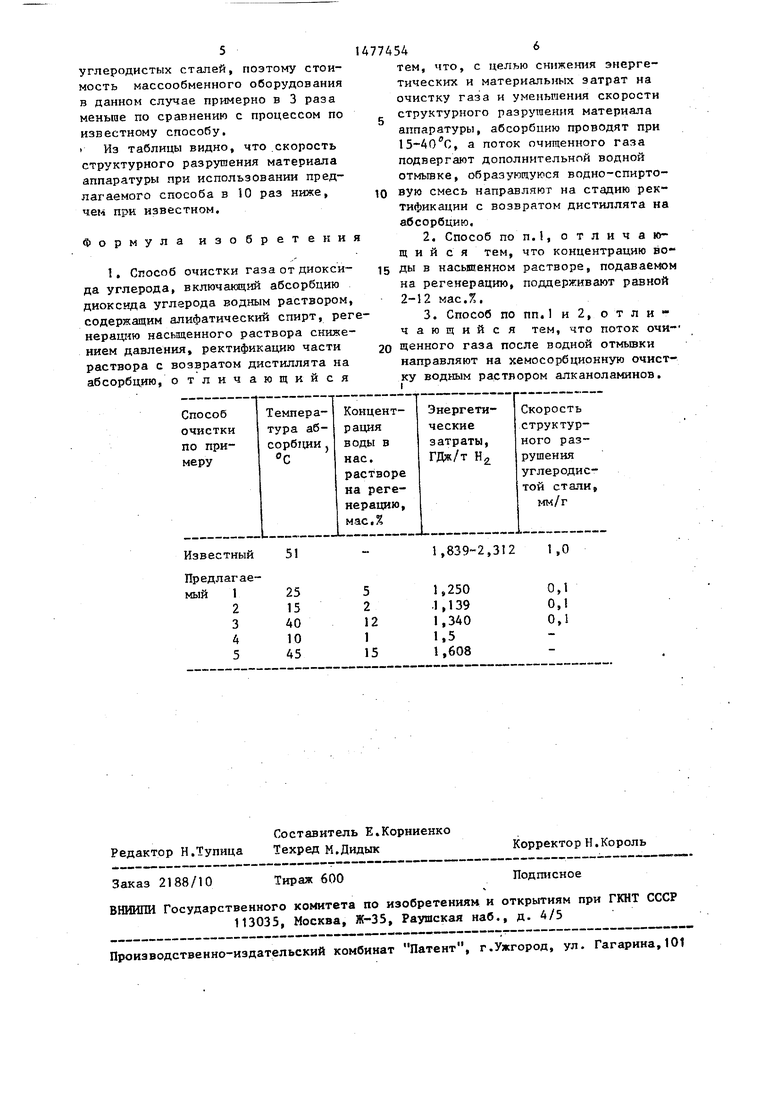

В таблице приведены сравнительные показатели предлагаемого и известного способов очистки.

Как видно из таблицы энергетические затраты в процессе очистки газа по предлагаемому способу в ин- 5 тервале температур абсорбции 15-4о с (примеры 1-3) значительно выше, чем по известному способу при температуре 51 °С.

Проведение процесса абсорбции 0 при температурах выше 40 °С (пример 5) связано со значительным уносом абсорбента потоком очищенного газа и, следовательно, увеличением расхода тепла на ректификацию водно- спиртового раствора, увеличением расхода абсорбента и, следовательно, затрат на его перекачивание.

Проведение процесса абсорбции при температурах ниже приводит к

5

значительному уменьшению движущей силы процесса в верхней части абсорбера, что приводит к резкому увеличению габаритов аппарата и увеличению капитальных затрат. Проведение процесса при этих температурах потребует дополнительных затрат холода.

Поэтому проведение процесса абсорбции при температурах выше 40 с и ниже практически нецелесообразно.

Кроме того, при осуществлении предлагаемого способа очистки достигается резкое уменьшение скорости структурного разрушения материала аппаратуры. Аппаратура, применяемая в процессе Ректизол, изготовлена из легированных сталей. При осуществлении предлагаемого способа используется аппаратура, изготовленная из

5

углеродистых сталей, поэтому стоимость массообменного оборудования в данном случае примерно в 3 раза меньгае по сравнению с процессом по известному способу. Из таблицы видно, что скорость структурного разрушения материала аппаратуры при использовании предлагаемого способа в 10 раз ниже, чем при известном.

Формула изобретени

1. Способ очистки газа от диоксида углерода, включающий абсорбцию диоксида углерода водным раствором, содержащим алифатический спирт, рег нерацию насыщенного раствора снижением давления, ректификацию части раствора с возвратом дистиллята на абсорбцию, отличающийся

774546

тем, что, с целью снижения энергетических и материальных затрат на очистку газа и уменьшения скорости структурного разрушения материала аппаратуры, абсорбцию проводят при 15-40°С, а поток очищенного газа подвергают дополнительной водной отмывке, образующуюся водно-спирто- 10 вую смесь направляют на стадию рек- тификации с возвратом дистиллята на абсорбцию.

2.Способ по п.1, отличающий с я тем, что концентрацию во15 ды в насыщенном растворе, подаваемом на регенерацию, поддерживают равной 2-12 мас.%.

3.Способ по пп.1 и 2, отличающийся тем, что поток очи20 щенного газа после водной отмывки направляют на хемосорбционную очистку водным раствором алканоламинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2492213C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ДИОКСИДА СЕРЫ | 2011 |

|

RU2467788C1 |

| Способ отделения диоксида углерода от углеводородных смесей | 1981 |

|

SU998820A1 |

| Способ очистки газа от кислых компонентов | 1990 |

|

SU1725988A1 |

| СПОСОБ ПОВЫШЕНИЯ ДАВЛЕНИЯ ДИОКСИДА УГЛЕРОДА ПРИ АБСОРБЦИОННОМ ВЫДЕЛЕНИИ ЕГО ИЗ ГАЗОВЫХ СМЕСЕЙ | 2006 |

|

RU2329859C2 |

| АБСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ | 2003 |

|

RU2240858C1 |

| АБСОРБЦИЯ СО ИЗ ГАЗОВЫХ СМЕСЕЙ ВОДНЫМ РАСТВОРОМ 4-АМИНО-2,2,6,6-ТЕТРАМЕТИЛПИПЕРИДИНА | 2010 |

|

RU2534098C2 |

| СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2017 |

|

RU2656661C1 |

| СПОСОБ ПОВЫШЕНИЯ ДАВЛЕНИЯ ДИОКСИДА УГЛЕРОДА ПРИ АБСОРБЦИОННОМ ВЫДЕЛЕНИИ ЕГО ИЗ ГАЗОВЫХ СМЕСЕЙ (ТЕРМОСОРБЦИОННЫЙ КОМПРЕССОР) | 2006 |

|

RU2329858C2 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357788C2 |

Изобретение относится к способам очистки газа от кислых компонентов, в частности от диоксида углерода, и может быть использовано в химической промышленности, например в производстве аммиака, метанола и водорода, сырьем для которых являются природный и коксовый газ или уголь, подвергаемый газификации. Изобретение позволяет снизить энергетические и материальные затраты на процесс очистки газа от диоксида углерода и уменьшить скорость структурного разрушения материала аппаратуры. Согласно предлагаемому способу абсорбцию углерода проводят раствором, содержащим алифатический спирт, при температуре 15-40°с, выделенный поток очищенного газа подвергают дополнительной водной отмывке, образующуюся водно-спиртовую смесь направляют на ректификацию в возвратом дистиллята на абсорбцию. 2 з.п. ф-лы, 1 табл.

Известный

51

Редактор Н.Тупица

Составитель Е.Корниенко Техред М.Дидык

Заказ 2188/10

Тираж 600

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

1,839-2,312 1,0

Корректор Н.Король

Подписное

| СЕТОЧНАЯ ЧАСТЬ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1996 |

|

RU2133309C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-07—Публикация

1987-02-25—Подача