Изобретение относится к технологии машиностроения, к способам формообразования резьб пластическим деформированием, в частности к накатыванию резьб роликами и изготовлению оснастки для ее реализации.

Известен способ и устройство для обкатывания винтовых профилей, которое содержит корпус, держатели с деформирующими и силовыми элементами, снабженные кулисой с осью и эксцентриковым приводом, причем каждый из держателей выполнен в виде двуплечих рычагов, соединенных между собой осью, деформирующие элементы установлены на одном конце двуплечего рычага, а силовые - на другом, причем ось кулисы жестко закреплена на корпусе, а оси держателей - на соответствующих концах кулисы [1]. В процессе обкатывания профиля деформирующие элементы совершают возвратно-поступательные перемещения вдоль оси заготовки и поверхности профиля резьбы, создавая соответствующий микрорельеф.

Недостатками известного способа и конструкции устройства являются: низкая производительность, особенно при накатывании резьбы с большим шагом, из-за малой площади контакта деформирующего элемента с обрабатываемой поверхностью и большого количества проходов; низкое качество обработанной поверхности, малая жесткость конструкции и высокая себестоимость процесса накатывания при небольших сроках службы устройства, состоящего из большого количества шарниров и рычагов из-за их износа. Известен способ и реализующее его устройство в виде ролика для накатывания предварительно нарезанной резьбы, выполненного в виде кольцевых деформирующих витков с полным профилем и витков с неполным профилем с одной стороны на боковой поверхности [2]. Способ позволяет накатывать предварительно нарезанные резьбы с крупным шагом за счет того, что деформирующее контактное усилие, развиваемое накатным роликом, на той стороне витка с полным профилем, с которой имеется зазор на витках с неполным профилем, многократно возрастает по сравнению с опорным контактным усилием на другой стороне этого витка.

Недостатком известного способа и устройства является неравномерный износ витков ролика, поскольку усилие, действующее на виток с полным профилем, значительно больше усилий, действующих на витки с неполным профилем, поэтому он будет выходить из строя быстрее, чем витки с неполным профилем. Кроме того, данный ролик позволяет деформировать только одну сторону профиля резьбы. Для деформирования второй стороны профиля резьбы требуется еще один ролик, у которого опорные витки имеют неполный профиль с другой стороны, а это снижает производительность, точность и удорожает процесс. Кроме того, устройство не обладает универсальностью и не переналаживается для накатывания резьб с различными шагами, а это также удорожает процесс.

Задачей изобретения является расширение технологических возможностей, позволяющие повысить производительность, особенно при накатывании резьбы с большим шагом, путем увеличения площади контакта деформирующего элемента с обрабатываемой поверхностью; обеспечение возможности деформирования всего резьбового профиля за минимальное количество проходов; обеспечение универсальности и возможности накатывании грузовых резьб; повышение качества обработанной поверхности и жесткости конструкции устройства; снижение себестоимости процесса накатывания и увеличения срока службы устройства путем уменьшения количества шарниров и рычагов и повышения их износостойкости.

Поставленная задача решается с помощью предлагаемого способа накатывания предварительно нарезанной резьбы, включающий сообщение заготовке вращательного движения, а накатному устройству, имеющему корпус, держатели с деформирующими элементами и силовым элементом, сообщение продольной подачи, равной шагу накатываемой резьбы, и прижима к заготовке, с обеспечением свободного вращения за счет сил трения, при этом накатное устройство снабжено двумя деформирующими элементами в виде накатных роликов формой усеченного конуса, радиально расположенных по обе стороны профиля резьбы, длина которых не менее высоты профиля резьбы, причем держатели, со свободно вращающимися в них деформирующими элементами, установлены на шаровых концах двуплечего рычага, позволяют установку деформирующих элементов под углом наклона сторон профиля резьбы, а силовой элемент закреплен на середине рычага, выполнен в виде торсиона с возможностью закручивания с помощью самотормозящей червячной пары относительно оси, перпендикулярной продольной оси заготовки, и создания деформирующего контактного усилия, развиваемого накатными роликами с двух сторон профиля резьбы, кроме того, упомянутые торсион и червячная пара расположены и установлены в корпусе на подшипниках.

Особенности предлагаемого способа накатывания предварительно нарезанной резьбы поясняются чертежами.

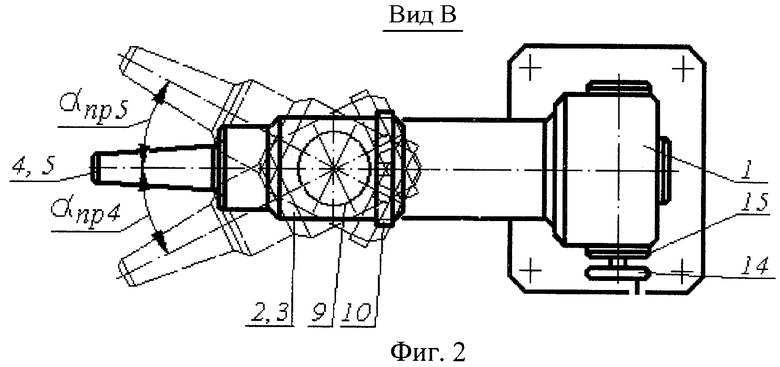

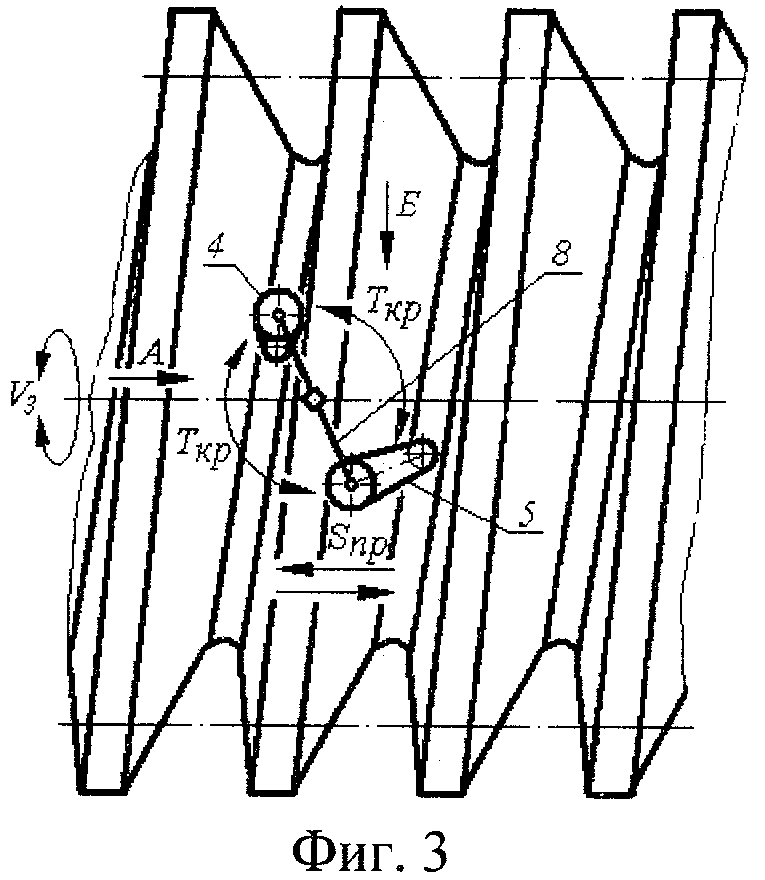

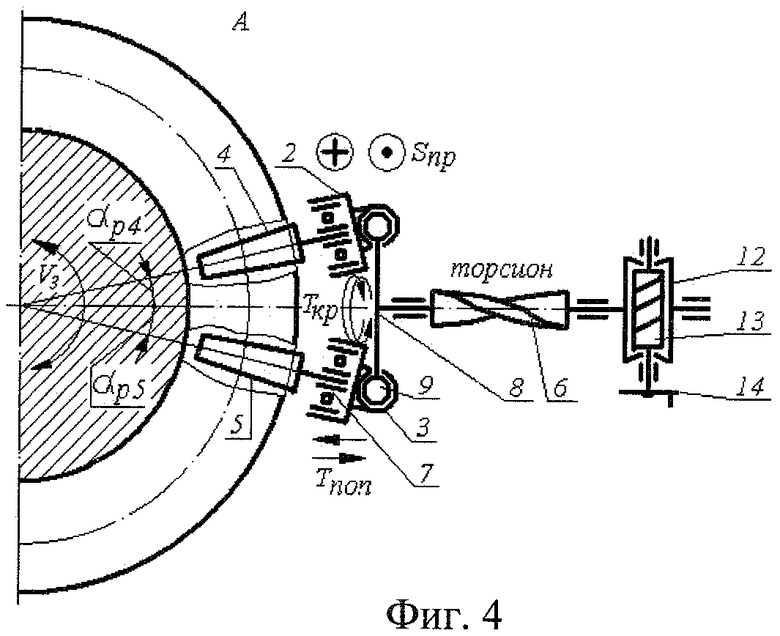

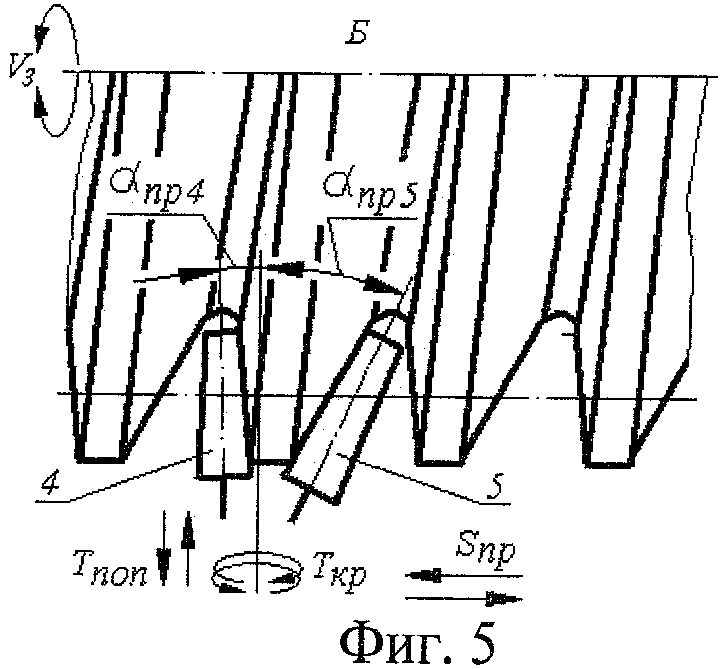

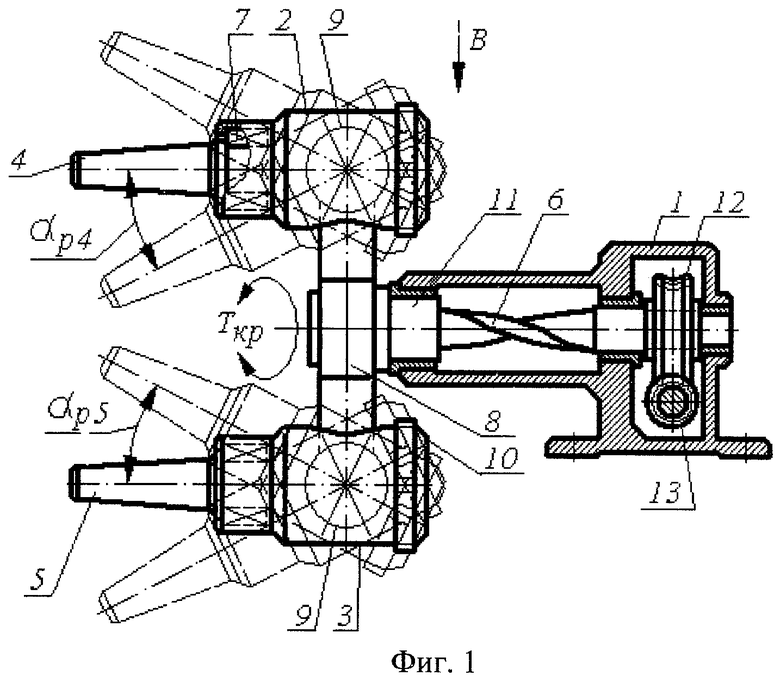

На фиг.1 показана схема устройства, реализующего предлагаемый способ, для накатывания предварительно нарезанной резьбы, вид сбоку, частичный продольный разрез, тонкими линиями показаны положения деформирующих накатных роликов, ориентируемых по профилю резьбы в радиальном направлении; на фиг.2 - схема устройства для накатывания предварительно нарезанной резьбы, общий вид В, сверху, на фиг.1, тонкими линиями показаны положения деформирующих накатных роликов, ориентируемых по углу наклона сторон профиля резьбы; на фиг.3 показана кинематическая схема накатывания предварительно нарезанной упорной резьбы предлагаемым способом, вид спереди; на фиг.4 - кинематическая схема накатывания предварительно нарезанной упорной резьбы предлагаемым способом, вид А, слева, на фиг.3, на фиг.5 - кинематическая схема накатывания предварительно нарезанной упорной резьбы предлагаемым способом, вид Б, сверху, на фиг.3.

Предлагаемый способ и устройство, реализующее предлагаемый способ, предназначены для накатывания предварительно нарезанной резьбы, которое производится, например, на токарном станке при вращающейся со скоростью VЗ заготовки винта и продольной подачи SПР, равной шагу резьбы, устройства, закрепленного на суппорте.

Устройство, реализующее предлагаемый способ, содержит корпус 1 (см. фиг.1-2) в виде корпуса червячного редуктора, имеющего основание, которым оно устанавливается, например, на суппорте токарного станка (не показаны).

Устройство содержит держатели 2 и 3 с деформирующими элементами - накатными роликами 4 и 5 и силовой элемент - торсион 6. Деформирующие элементы - накатные ролики имеют форму усеченного конуса и при работе устройства располагаются радиально по обе стороны профиля резьбы заготовки. Длина накатных роликов принимается не менее высоты профиля накатываемой резьбы.

Деформирующие элементы - накатные ролики консольно закреплены в держателях 2 с возможностью свободного вращения с помощью игольчатых подшипников 7.

Держатели 2 установлены на концах двуплечего рычага 8. Концы рычага 8 выполнены в виде шаровых опор 9 и позволяют изменять угол наклона деформирующих элементов - накатных роликов под углом наклона сторон профиля накатываемой резьбы. Фиксация положения держателя на шаровой опоре рычага осуществляется гайкой 10. В средней части двуплечего рычага 8 имеется ось 11, относительно которой рычаг имеет возможность вращаться и которая на подшипнике смонтирована в корпусе 1.

Силовой элемент - торсион 6 выполнен в виде пластины, которая одним концом закреплена на торце оси 11. Торсион - пластина, работающая на кручение, выполняет функции пружины. Изготавливается из термически обработанной стали, допускающей большие напряжения кручения и значит углы закручивания (десятки градусов). Торсион передает силовую нагрузку кручения ТКР на рычаг и далее на каждый деформирующий элемент.

Силовая нагрузка кручения ТКР создается с помощью самотормозящей червячной пары - червячное колесо 12 и червяк 13, расположенные в корпусе на подшипниках. Червячное колесо расположено на валу, который жестко соединен с торсионом - пластиной, а червяк имеет штурвал 14 для ручного силового нагружения торсиона - пластины, отсчитываемое, например, по лимбу 15.

Предлагаемый способ и устройство, реализующее его, предназначены для накатывания резьбы в условиях мелкосерийного производства, обладает универсальностью и позволяет переналадку на разные типы и размеры резьб.

Для условий крупносерийного производства и если для накатывания требуется большое усилие нагрузки ТКР на деформирующие элементы - накатные ролики, конструкция устройства может быть модернизирована и ужесточена путем удаления держателей и шаровых наконечников на двуплечем рычаге и непосредственным креплением роликов на подшипниках на концах рычага.

При этом устройство потеряет универсальность, т.к. деформирующие элементы - накатные ролики будут установлены под строго фиксированными углами, но жесткость конструкции возрастет.

Конструкция устройства, реализующее предлагаемый способ, имеет возможность путем закручивания торсиона - пластины, расположенного перпендикулярно продольной оси заготовки, создавать деформирующее контактное усилие ТКР, передаваемое накатным роликам, с двух сторон профиля резьбы.

Работа по предлагаемому способу с использованием данного устройства заключается в следующем.

Устройство устанавливают, например, на суппорте токарно-винторезного станка, а заготовку винта с предварительно нарезанной резьбой зажимают в токарном патроне, закрепленном на шпинделе передней бабки, и поджимают задним центром.

Устройство устанавливают так, что осевая линия оси 11, торсиона - пластины и вала червячной шестерни находится в горизонтальной плоскости, проходящей через линию центров станка, и перпендикулярна последней (см. фиг.3-5). При этом деформирующие элементы - накатные ролики располагаются симметрично линии центров станка выше и ниже ее, а двуплечий рычаг - под острым углом к вертикали.

Перед обработкой устройство настраивают. Так как деформирующие элементы - накатные ролики 4 и 5 располагаются во впадинах резьбы радиально по отношению к заготовке, для этого их наклоняют под углом, соответственно, αР4 и αР5 к горизонтальной плоскости (фиг.4).

Деформирующие элементы - накатные ролики 4 и 5 предварительно вводят во впадины резьбы и касаются профилей с двух сторон витка. При этом определяются углы установки накатных роликов по профилю резьбы, соответственно, αПР4 и αПР5 (фиг.5). После чего накатные ролики выводят из зоны контакта с резьбой и фиксируют их положение в держателях 2 и 3 гайками 10. По окончании настройки приступают к накатыванию резьбы.

Перед включением вращения VЗ заготовки деформирующие элементы - накатные ролики устройства вводят во впадины резьбы, касаются поверхностей профиля и перемещают суппорт станка (не показан) в поперечном направлении, приближаясь к линии центров и нагружая накатные ролики нагрузкой ТПОП, контроль которой может быть осуществлен по лимбу на суппорте (не показан).

Одновременно нагружают накатные ролики круговой нагрузкой ТКР путем вращения штурвала 14, тем самым закручивают торсион - пластину, и прижимают накатные ролики к поверхностям резьбы, устанавливая и контролируя при этом величину нагрузки по лимбу 15.

Включают вращение заготовки VЗ и продольную подачу суппорта с устройством SПР, равную шагу резьбы, производят накатывание.

При промышленных испытаниях заготовки - винт из стали 40Х с резьбой упорной S80x10-7h ГОСТ 10177-82, имеющей предварительно нарезанный с помощью вихревой головки профиль резьбы, устанавливали в центрах на станке 16К20, а устройство для накатывания - на суппорте.

Устройство прижимали к заготовке с поперечной силой ТПОР до 100 Н и деформирующие накатные ролики нагружали силой кручения ТКР до 6000 Н. Заготовки сообщали вращательное движение VЗ=12 м/мин, а устройству - продольную подачу SПР= 10 мм/об. Сразу обкатывали левую и правую стороны резьбового профиля.

Испытаниями установлено, что производительность процесса повышается в 1,8…2 раза по сравнению с накатыванием резьбы традиционным способом, например, накатным роликом, размеры резьбы стабильны и соответствуют требуемому квалитету точности, стойкость инструмента повышается в 2,5…3 раза, высота шероховатости резьбовой поверхности уменьшается на 1…2 класса.

Себестоимость изготовления оснастки снизилась в два раза.

Предлагаемый способ расширяет технологические возможности, позволяет повысить производительность, особенно при накатывании резьбы с большим шагом путем увеличения площади контакта деформирующего элемента с обрабатываемой поверхностью, обеспечивает возможность деформирования всего резьбового профиля за минимальное количество проходов, обеспечивает универсальность и возможность накатывания грузовых резьб, повышает качество обработанной поверхности, являясь жесткой конструкцией, снижает себестоимость процесса накатывания, увеличивает срок службы накатанной резьбовой поверхности и повышает ее износостойкость.

Источники информации

1. Авторское свидетельство SU №1701413 A1, B21Н 3/06. Устройство для обкатывания винтовых поверхностей. В.М.Сорокин, И.П.Крылов, В.И.Дементьев и Г.А.Соломаха. Заявка №4725460/27; заявлено 31.07.89; опубл. 30.12.91. Бюл. №48 - прототип.

2. Авторское свидетельство SU №1442312, МКИ B21Н 3/00. Ролик для накатывания предварительно нарезанной резьбы // В.М.Браславский, П.И.Жуков, З.С.Конова, И.И.Соколов. Заявка №4103228/25-27; заявлено 19.05.86. опубл. 07.12.88. Бюл. №45.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2438851C1 |

| СПОСОБ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2004 |

|

RU2252101C1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

| РОЛИК ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ НА ЗАГОТОВКЕ | 2010 |

|

RU2447965C2 |

| Устройство для накатывания резьбы | 1983 |

|

SU1166873A1 |

| СБОРНЫЙ РОЛИК ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2004 |

|

RU2252098C1 |

| Инструмент для накатки внутренней конической резьбы | 2023 |

|

RU2814868C1 |

| СБОРНЫЙ САМОУСТАНАВЛИВАЮЩИЙСЯ РОЛИК ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2004 |

|

RU2252100C1 |

Изобретение относится к накатыванию предварительно нарезанной резьбы. Сообщают заготовке вращательное движение. Сообщают накатному устройству продольную подачу, равную шагу накатываемой резьбы, и прижимают его к заготовке с обеспечением свободного вращения за счет сил трения. Используют накатное устройство, содержащее корпус, держатели со свободно вращающимися в них деформирующими элементами и силовой элемент. Деформирующие элементы выполнены в виде двух накатных роликов в форме усеченного конуса, длина которых не менее высоты профиля резьбы. Держатели установлены на шаровых концах двуплечего рычага. Накатные ролики устанавливают под углом наклона сторон профиля резьбы. Силовой элемент закреплен на середине рычага и выполнен в виде торсиона с возможностью закручивания относительно оси, перпендикулярной продольной оси заготовки. Накатные ролики осуществляют накатку с двух сторон профиля резьбы с деформирующим контактным усилием, создаваемым силовым элементом. В результате расширяются технологические возможности, повышается производительность, а также увеличивается срок службы накатанной резьбовой поверхности и повышается ее износостойкость. 5 ил.

Способ накатывания предварительно нарезанной резьбы, включающий сообщение заготовке вращательного движения, а накатному устройству, имеющему корпус, держатели с деформирующими элементами и силовой элемент, сообщение продольной подачи, равной шагу накатываемой резьбы, и прижима его к заготовке с обеспечением свободного вращения за счет сил трения, отличающийся тем, что накатное устройство снабжено двумя деформирующими элементами в виде накатных роликов в форме усеченного конуса, радиально расположенных по обе стороны профиля резьбы, длина которых не менее высоты профиля резьбы, при этом держатели со свободно вращающимися в них деформирующими элементами установлены на шаровых концах двуплечего рычага, устанавливают деформирующие элементы под углом наклона сторон профиля резьбы, причем силовой элемент закреплен на середине рычага, выполнен в виде торсиона с возможностью закручивания с помощью самотормозящей червячной пары относительно оси, перпендикулярной продольной оси заготовки, и создания деформирующего контактного усилия, развиваемого накатными роликами с двух сторон профиля резьбы, при этом упомянутые торсион и червячная пара расположены и установлены в корпусе на подшипниках.

| Устройство для обкатывания винтовых поверхностей | 1989 |

|

SU1701413A1 |

| Резьбонакатная головка | 1974 |

|

SU519259A1 |

| Устройство к металлорежущим станкам для накатывания резьб на трубах | 1989 |

|

SU1632596A1 |

| US 4771625 A, 20.09.1988. | |||

Авторы

Даты

2012-04-27—Публикация

2010-06-16—Подача