Описание

Область данного изобретения

Предлагаемое изобретение касается процесса непрерывного литья металлической ленты, изготавливаемой, в частности, из алюминия или из алюминиевого сплава. Говоря более конкретно, это изобретение касается контура охлаждения валков технологической установки для непрерывного литья металлической ленты, позволяющего, в частности, уменьшить степень термической овализации (или нарушения круглости), возникающей в этих валках в процессе их использования.

Состояние техники в данной области

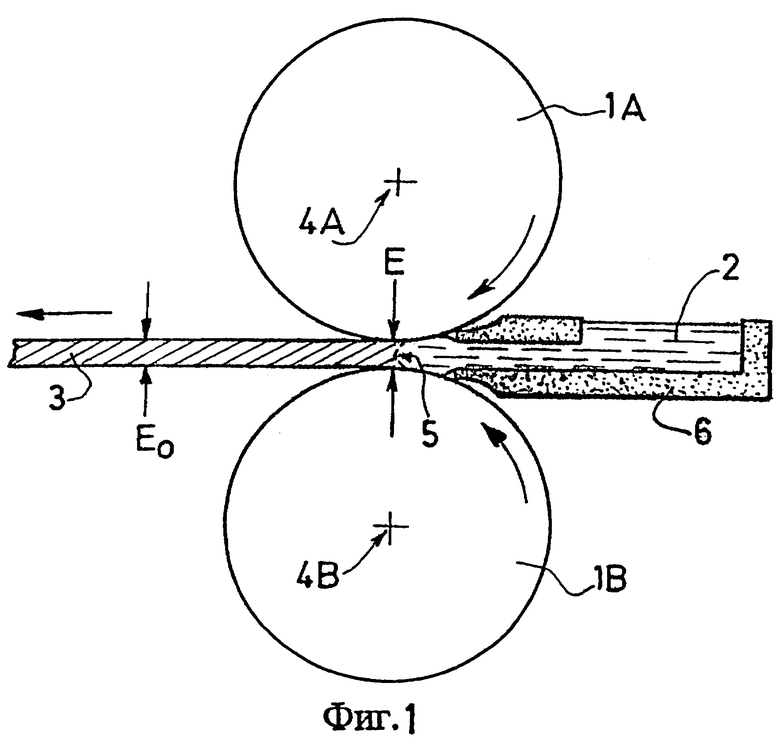

Как это схематически проиллюстрировано видом в поперечном разрезе, представленным на фиг.1, установка для непрерывного литья металлической ленты содержит, в основном, по меньшей мере два идентичных валка (1А и 1В), располагающихся друг против друга, отделенных друг от друга расстоянием (или воздушным зазором) Е, равным толщине подлежащей изготовлению металлической ленты и вращающихся в противоположных направлениях. Металл 2 подается в жидком состоянии с одной стороны этого воздушного зазора при помощи инжектора 6, тогда как готовая лента 3 выходит с другой стороны, имея номинальную толщину Ео. Расплавленный металл отверждается в пространстве между двумя этими валками на уровне, который известен под названием фронта отверждения 5.

При использовании такой технологической установки можно изготавливать металлическую ленту, толщина которой может варьироваться в диапазоне от нескольких сантиметров до нескольких миллиметров или даже меньше.

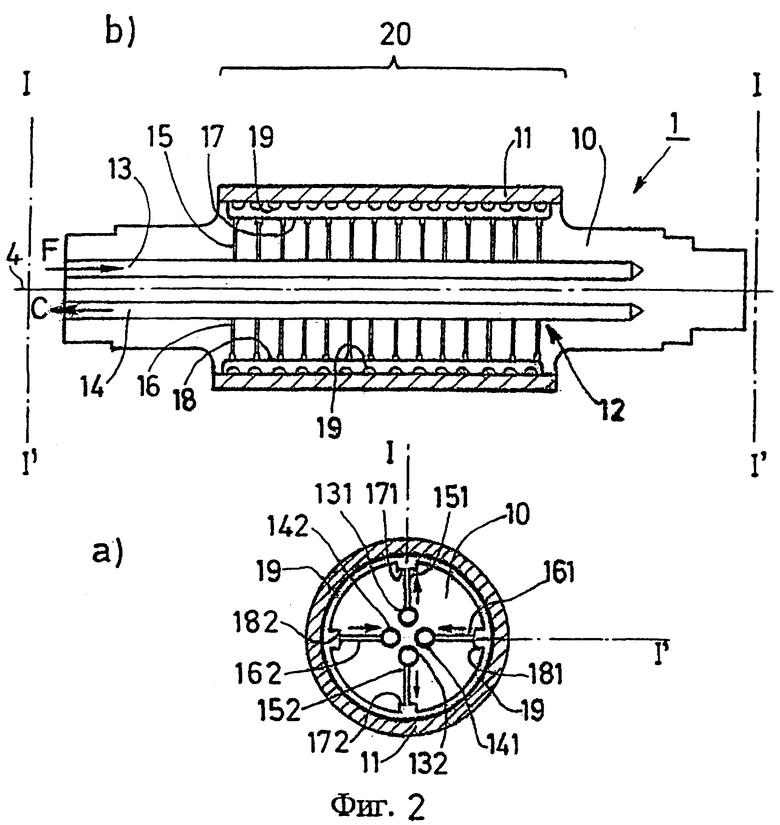

На фиг.2 схематически представлена структура такого валка в целом, соответствующего существующему уровню техники в данной области. На фиг.2а представлен схематический вид этого валка в поперечном разрезе через зону прокатки 20, то есть в той части этого валка, которая содержит обод. На фиг.2b представлен схематический вид этого валка в продольном разрезе по плоскости I-I', показанной на фиг.2а.

Валок 1 обычно содержит цилиндрический корпус 10, который в своей центральной части охвачен ободом 11, предназначенным для приема расплавленного металла, прокатки ленты, а также средством охлаждения. Имеется необходимость в эффективном охлаждении валков в процессе выполнения операции прокатки.

Такое охлаждение, как правило, осуществляется при помощи охладителя, в качестве которого обычно используется вода, циркулирующая в, по меньшей мере, одном контуре охлаждения 12, размещенном внутри корпуса 10 валка. Этот контур охлаждения содержит по меньшей мере один первый канал 13, предназначенный для подачи холодной воды F, и по меньшей мере один второй канал 14, предназначенный для отвода нагретой воды С. Эти каналы обычно выполняются в виде глухих отверстий, параллельных оси 4 данного валка. Эти отверстия открыты на одном из своих концов, закрыты на другом конце и проходят по всей длине обода 11. Множество радиальных трубок 15, 16 несколько меньшего диаметра связывает каждый канал 13, 14 с соответствующим коллектором 17, 18, который имеет форму канавки, располагающейся точно под внутренней поверхностью обода 11 и размещенной параллельно оси 4 данного валка. Эти коллекторы 17, 18 связаны с множеством кольцевых каналов 19, располагающихся точно под ободом 11 в плоскости, поперечной по отношению к оси 4 валка. Эти кольцевые каналы и эти коллекторы обычно выполняются путем механической обработки периферийной поверхности корпуса 10 валка.

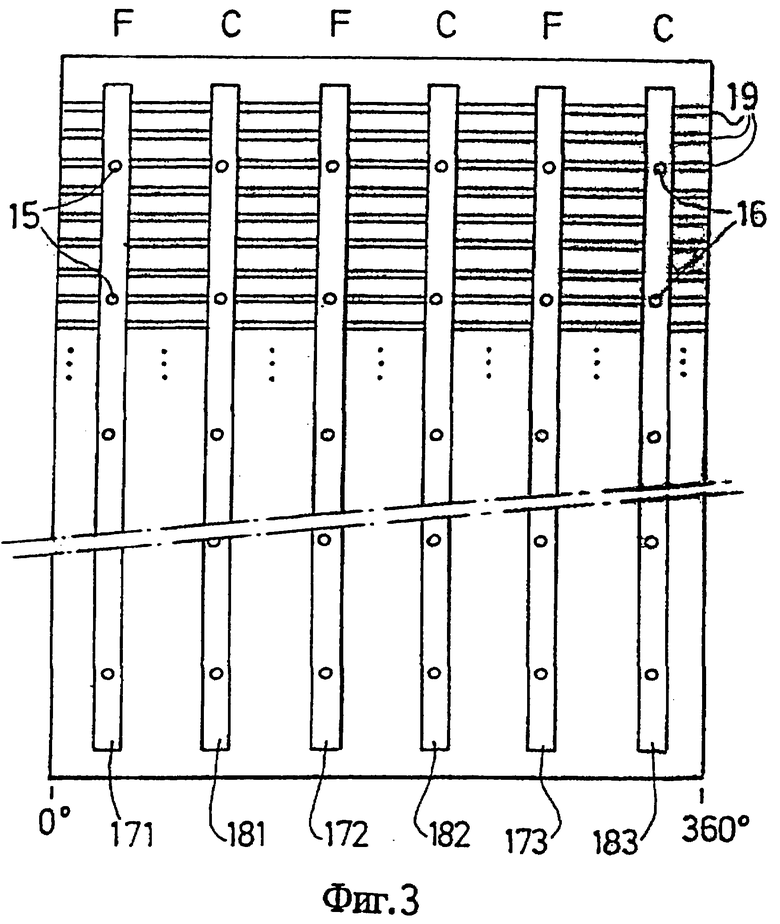

Каждый канал подачи холодной воды (13, 131, 132), а также соответствующие радиальные трубки (15, 151, 152) и так называемый коллектор распределения (17, 171, 172) образуют контур подачи холодной воды. Кроме того, каждый канал отвода нагретой воды (14, 141, 142), а также соответствующие радиальные трубки (16, 161, 162) и так называемый коллектор отвода (18, 181, 182) образуют контур отвода нагретой воды. На фиг.3 схематически проиллюстрировано чередование в периферийном направлении коллекторов подачи и отвода в корпусе валка, выполненного в соответствии с существующим уровнем техники в данной области (для упрощения чертежа на фиг.3 представлено только некоторое небольшое число кольцевых каналов 19). На практике каждая радиальная трубка обычно запитывает одновременно 5 различных кольцевых каналов.

Охлаждающая вода подается в контур охлаждения через каналы подачи холодной воды 131, 132 и т.д., распределяется в коллекторах распределения 171, 172 и т.д. посредством первых радиальных трубок 151, 152 и т.д., входит в тепловой контакт с ободом прямо в этих коллекторах 171, 172 и т.д. и кольцевых каналах 19, обеспечивая таким образом его (обода) охлаждение, после чего собирается при помощи коллекторов отвода 181, 182 и т.д. посредством вторых радиальных трубок 161, 162 и т.д. и удаляется затем через каналы отвода 141, 142 и т.д. Стрелками на фиг.2а и 2b показано направление циркуляции охладителя.

Обычно такие валки содержат одинаковое число контуров подачи холодной воды и контуров отвода нагретой воды. Число пар каналов подачи и каналов отвода здесь обычно равно двум, трем или четырем. Эти главные каналы, а также соответствующие им трубки и кольцевые каналы, располагаются симметрично в корпусе валка. В случае, схематически проиллюстрированном на фиг.2, представленный валок содержит две пары главных каналов, которые располагаются чередующимся образом и смещены друг относительно друга по окружности на 90°. В случае использования трех или четырех пар этих главных каналов их относительное смещение будет составлять соответственно 60° или 45°.

Постановка проблемы

При использовании контуров охлаждения в соответствии с существующим уровнем техники в данной области отмечается появление относительно холодных и относительно горячих зон в ободе и в самом валке в непосредственной близости от коллекторов и каналов подачи холодной воды и отвода нагретой воды. При этом существующая неоднородность температуры, которая может достигать 4°С, вызывает неравномерное тепловое расширение, порождающее деформацию валка, называемую овализацией или появлением некруглости. Такая некруглость валка приводит к появлению циклической неравномерности толщины отливаемой металлической ленты и к снижению таким образом ее качества. Этот дефект проявляется тем более существенно, чем меньше толщина отливаемой в данном случае металлической ленты.

Эта существующая неоднородность температуры также изменяет фактический коэффициент теплообмена между расплавленным металлом и ободом валка, что приводит к изменениям толщины отливаемой ленты даже в случае отсутствия деформации валка.

Таким образом, заявитель сделал попытку найти достаточно эффективные, простые в изготовлении и в эксплуатации и относительно дешевые средства, которые дали бы возможность полностью устранить или хотя бы минимизировать различия температуры в валке описанного выше типа так, чтобы улучшить однородность толщины отливаемой металлической ленты и повысить таким образом качество этой ленты.

Ближайшим аналогом заявленного в предлагаемом изобретении корпуса валка технологической установки для непрерывного литья является корпус, который описан в заявке на патент Франции № FR 2217098 от 06.09.1974 и который содержит цилиндрический обод и контур охлаждения, причем этот контур имеет в своем составе по меньшей мере один главный канал подачи охладителя, по меньшей мере один главный канал отвода охладителя, по меньшей мере один коллектор распределения, по меньшей мере один коллектор отвода, по меньшей мере одну трубку распределения, связывающую каждый коллектор с соответствующим главным каналом, и множество кольцевых каналов, связывающих коллекторы подачи и отвода, причем упомянутые коллекторы и упомянутые кольцевые каналы служат для приведения охладителя, циркулирующего в этом контуре охлаждения, в контакт с внутренней поверхностью упомянутого обода для его охлаждения.

Ближайшим аналогом заявленного в предлагаемом изобретении способа охлаждения валков для непрерывного литья является способ, который описан в патенте РФ № RU 2138362 от 27.09.1999 и который заключается в том, что периодически изменяют на противоположное направление циркуляции охладителя в корпусе описанного выше валка таким образом, чтобы при таком изменении контур подачи холодного охладителя становился контуром отвода нагретого охладителя, и наоборот. Такое техническое решение, позволяющее существенно уменьшить степень некруглости без необходимости замены валков, требует, однако, соответствующей адаптации внешних устройств контура охлаждения и изменения эксплуатационного режима данной технологической установки. В частности, особенности переходного режима и/или частота изменения направления циркуляции охладителя зависят от характера сплава, используемого в данном случае для отливки металлической ленты.

Таким образом, заявитель искал технические решения, которые позволили бы устранить недостатки, свойственные существующему уровню техники в данной области, и давали бы возможность, в частности, уменьшить и даже полностью исключить неоднородность температуры и являющиеся следствием этой неоднородности изменения толщины отливаемой металлической ленты, в частности, для валков большой длины (превышающей или равной 2 метра).

Раскрытие изобретения

Корпус валка технологической установки для непрерывного литья в соответствии с предлагаемым изобретением содержит цилиндрический обод и контур охлаждения, причем этот контур имеет в своем составе по меньшей мере один главный канал подачи охладителя, по меньшей мере один главный канал отвода охладителя, по меньшей мере один коллектор распределения, по меньшей мере один коллектор отвода, по меньшей мере одну трубку распределения, связывающую каждый коллектор с соответствующим главным каналом, и множество кольцевых каналов, связывающих коллекторы подачи и отвода, причем упомянутые коллекторы и упомянутые кольцевые каналы служат для приведения охладителя, циркулирующего в этом контуре охлаждения, в контакт с внутренней поверхностью упомянутого обода для его охлаждения и отличается тем, что упомянутые коллекторы распределения и отвода расположены с чередованием одновременно в периферийном и в продольном направлениях, образуя геометрически упорядоченную сеть под поверхностью обода, при этом коллекторы одного ряда расположены друг от друга на расстоянии, равном 5-25% их длины.

Идея заявителя состоит в том, чтобы модифицировать внутренний контур охлаждения валков таким образом, чтобы обеспечить чередование, предпочтительно приближенное, зон подачи холодного охладителя F и зон отвода нагретого охладителя С в двух направлениях поверхности обода, то есть одновременно в периферийном направлении и в продольном направлении.

Заявитель полагает, что эта специфическая конфигурация контура охлаждения, которая не приводит к существенному увеличению стоимости изготовления изделия и которая обеспечивает чередование холодных и горячих зон под внутренней поверхностью обода, способна содействовать существенному уменьшению неоднородности температуры наружной поверхности такого обода. Кроме того, заявитель полагает, что использование множества коллекторов удивительным образом влечет за собой наибольшую однородность или постоянство расхода охладителя в главных каналах контура охлаждения.

В соответствии с предпочтительным вариантом реализации предлагаемого изобретения эти коллекторы выполняются в форме канавок, длина которых определенно меньше длины Lf используемого обода, которые расположены рядами вдоль равноотстоящих друг от друга в угловом направлении образующих валка и которые связаны с главными каналами подачи и отвода охладителя таким образом, чтобы сформировать расположение этих коллекторов в виде геометрически упорядоченной решетки или даже в шахматном порядке.

Объектом предлагаемого изобретения также является валок технологической установки для непрерывного литья, содержащий обод и корпус валка в соответствии с этим изобретением.

Объектом предлагаемого изобретения также является сама технологическая установка для непрерывного литья, содержащая по меньшей мере один валок в соответствии с этим изобретением.

Объектом предлагаемого изобретения также является способ охлаждения валка технологической установки для непрерывного литья, в соответствии с которым периодически изменяют на противоположное направление движения охладителя, циркулирующего в контуре охлаждения по меньшей мере одного валка, выполненного в соответствии с предлагаемым изобретением.

Перечень приведенных в приложении чертежей

Фиг.1 представляет собой схематический вид основных элементов установки для непрерывного литья металлической ленты.

Фиг.2 схематически иллюстрирует валок установки для непрерывного литья, выполненный в соответствии с существующим уровнем техники в данной области.

Фиг.3 представляет собой развернутый в плоскость схематический вид для валка, выполненного в соответствии с существующим уровнем техники в данной области, части поверхности корпуса этого валка, располагающейся под ободом (зона прокатки).

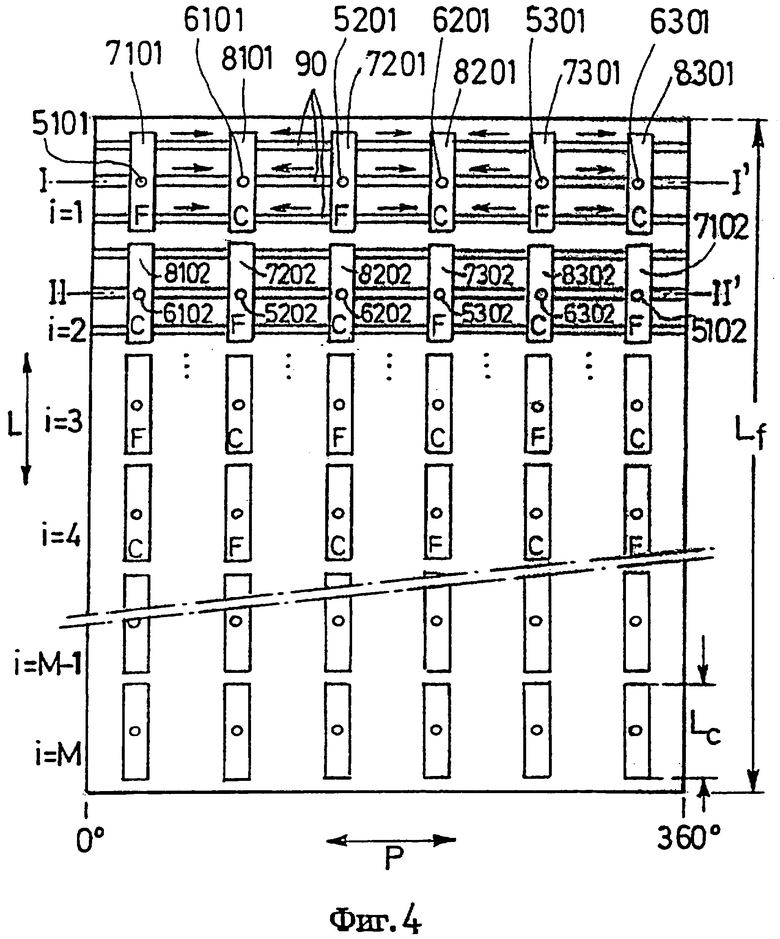

Фиг.4 представляет собой развернутый в плоскость схематический вид для валка, выполненного в соответствии с предлагаемым изобретением, части поверхности корпуса этого валка, располагающейся под ободом (зона прокатки).

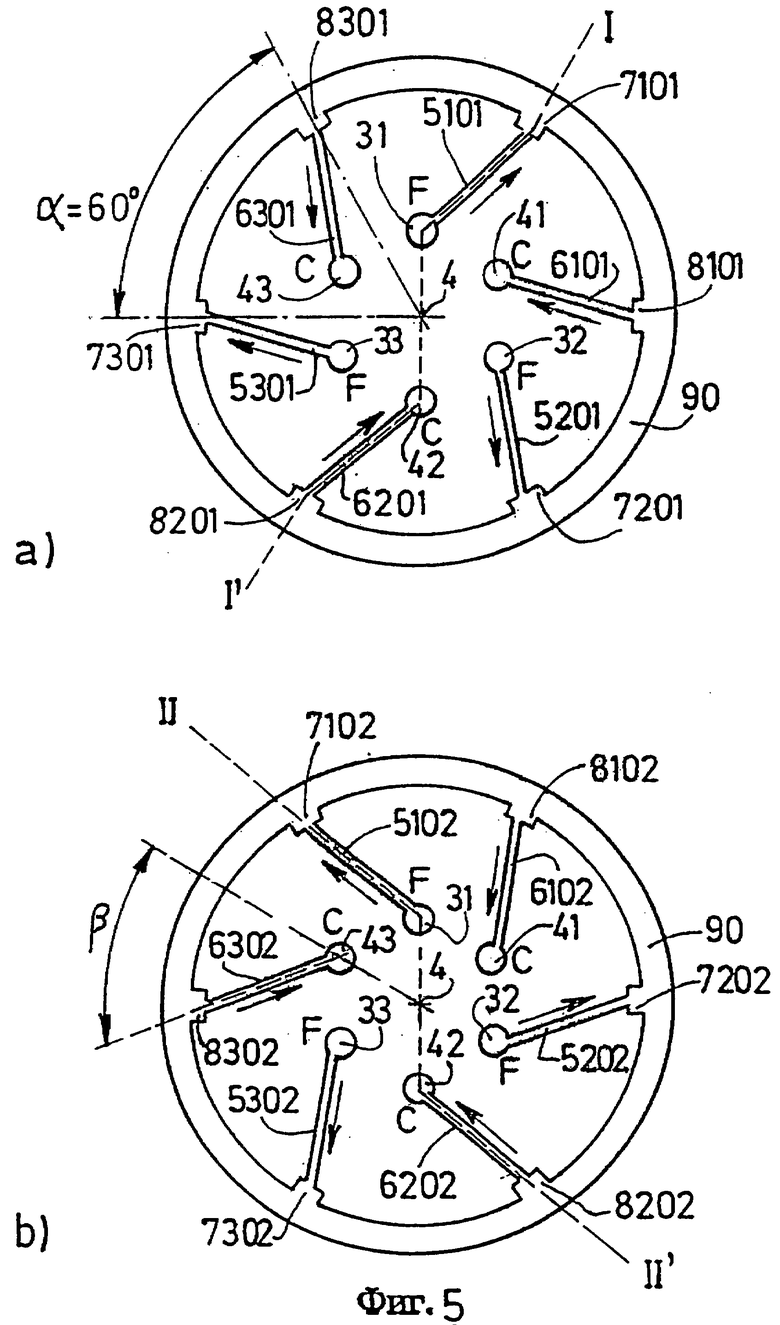

Фиг.5 представляет собой два схематических вида в поперечных разрезах корпуса валка в соответствии с предлагаемым изобретением по плоскостям, проходящим через трубки распределения (плоскости I-I' и II-II', показанные на фиг.4).

Фиг.6 представляет собой два схематических вида в продольных разрезах корпуса валка в соответствии с предлагаемым изобретением по плоскостям I-I' и II-II', показанным на фиг.5.

Подробное описание изобретения

С целью упрощения изложения элементы, выполняющие одну и ту же функцию, такие, например, как коллекторы распределения или каналы подачи охладителя, имеют групповые обозначения при помощи характеристических позиций, приведенных на фиг.6. Так, например, в том случае, когда не имеется в виду ни один из каких-либо специфических элементов, коллекторы распределения 7101, 7102, 7103 и т.д. могут иметь групповое обозначение при помощи позиции 70, а главные каналы подачи 31, 32, 33 и т.д. могут иметь групповое обозначение при помощи позиции 30.

Корпус 110 валка установки для непрерывного литья в соответствии с предлагаемым изобретением способен нести на себе, в своей центральной части, или в так называемой зоне прокатки 20, цилиндрический обод 111 и содержит контур охлаждения 200, причем этот контур имеет в своем составе по меньшей мере один главный канал подачи охладителя 30, по меньшей мере один главный канал отвода охладителя 40, по меньшей мере один коллектор распределения 70, по меньшей мере один коллектор отвода 80, по меньшей мере одну трубку распределения 50, 60, связывающую каждый коллектор с соответствующим главным каналом, и множество кольцевых каналов 90, связывающих коллекторы подачи и отвода, причем эти коллекторы и эти кольцевые каналы служат для приведения охладителя, циркулирующего в контуре охлаждения, в контакт с внутренней поверхностью упомянутого обода 111 таким образом, чтобы обеспечить его охлаждение, причем этот корпус отличается тем, что коллекторы 70, 80 располагаются таким образом, чтобы обеспечить чередование, одновременно в периферийном направлении и в продольном направлении, коллекторов распределения 70 и коллекторов отвода 80.

Говоря другими словами, эти коллекторы располагаются под поверхностью обода таким образом, чтобы иметь возможность сформировать, например, последовательности 70/80/70/80 и т.д. одновременно в периферийном направлении и в продольном направлении. Для того чтобы обеспечить такое чередование, количество коллекторов распределения 70 должно составлять по меньшей мере 2 и количество коллекторов отвода 80 должно составлять по меньшей мере 2.

С тем чтобы упростить конструкцию данного контура охлаждения, число используемых главных каналов подачи и отвода предпочтительно является четным (и обычно равно 2, 4 или 6), что позволяет иметь в процессе эксплуатации число главных каналов подачи, равное числу главных каналов отвода. Таким образом, главные каналы подачи и отвода могут быть расположены чередующимся порядком на одной окружности (в поперечном разрезе). То же самое можно сказать и о коллекторах, которые связаны с этими каналами. Число Nа главных каналов подачи 30 предпочтительным образом равно числу Nе главных каналов отвода 40.

В предпочтительном варианте реализации общее число коллекторов представляет собой кратное целому числу М общего количества главных каналов. Говоря более конкретно, предпочтительно, чтобы число коллекторов распределения было кратным целому числу М количества главных каналов подачи и чтобы число коллекторов отвода было таким же кратным целому числу М количества главных каналов отвода, где М превышает или равно 2. Этот выбор позволяет упростить концепцию и практическую реализацию контура охлаждения. В этом случае каждый главный канал подачи может быть связан с М различными коллекторами распределения и каждый главный канал отвода может быть связан с М различными коллекторами отвода. Так, например, если данный контур охлаждения содержит три главных канала подачи и три главных канала отвода и если каждый такой главный канал связан с 6 коллекторами (М=6), то общее число коллекторов будет составлять 36.

Главные каналы подачи 30 и отвода 40 являются различными и отделенными друг от друга. Эти главные каналы предпочтительным образом выполнены в виде протяженных глухих отверстий, по существу параллельных оси 4 данного валка. Эти отверстия являются открытыми на одном из своих концов, причем второй их конец закрыт, и проходящими по существу по всей длине обода 111. Предпочтительно также распределить эти главные каналы 30, 40 симметрично вокруг оси 4 данного валка. В предпочтительном варианте реализации эти главные каналы 30, 40 располагаются на одном и том же расстоянии от этой оси 4. Такое техническое решение упрощает, в частности, изготовление корпуса валка.

Контур охлаждения в соответствии с предлагаемым изобретением может содержать любое число пар главных каналов подачи и отвода. Для получения оптимальной однородности температуры на поверхности обода контур охлаждения в соответствии с предлагаемым изобретением предпочтительным образом содержит по меньшей мере две пары главных каналов подачи и отвода, смещенных друг относительно друга в окружном направлении на угол α, равный 360°/N, где N представляет собой общее число этих главных каналов. Так, например, если данный контур охлаждения содержит три главных канала подачи и три главных канала отвода, то число N будет равно 6 и угол α будет составлять 60°.

Коллекторы 70, 80 обычно имеют форму удлиненной канавки, располагающейся точно под внутренней поверхностью 113 обода 111, причем большая ось этой канавки предпочтительным образом является по существу параллельной оси 4 данного валка. Число различных коллекторов, связанных с каждым из главных каналов, которое по меньшей мере равно 2, определяется как функция длины обода таким образом, чтобы обеспечить возможность эффективного выравнивания температуры на всей наружной поверхности 112 этого обода.

Коллекторы 70, 80 имеют длину, определенно меньшую, чем длина Lf обода 111. Говоря более конкретно, длина этих коллекторов не превышает величины, составляющей примерно половину длины этого обода. В соответствии с предпочтительным вариантом реализации предлагаемого изобретения эти коллекторы 70, 80 имеют по существу одну и ту же длину Lc.

Коллекторы 70, 80 связаны с множеством кольцевых каналов 90, располагающихся точно под поверхностью обода 111 в плоскостях, поперечных по отношению к оси 4 корпуса данного валка. Эти кольцевые каналы связывают каждый коллектор распределения 70 с по меньшей мере одним коллектором отвода 80 и заставляют охладитель циркулировать в контакте с внутренней поверхностью 113 обода 111 таким образом, чтобы обеспечить эффективное охлаждение этого обода. Эти кольцевые каналы 90 распределены под внутренней поверхностью обода и предпочтительным образом отстоят друг от друга на одинаковые расстояния с тем, чтобы содействовать наибольшей однородности охлаждения. Число этих кольцевых каналов по меньшей мере равно 2.

Количество и поперечное сечение трубок распределения 50, 60 выбирается таким образом, чтобы обеспечить приемлемую потерю напора в данном контуре охлаждения, удовлетворительный поток охладителя в кольцевых каналах 90 и специфическое (обычно однородное) распределение охладителя вдоль обода. По этим соображениям поперечное сечение трубок распределения 50, 60 предпочтительным образом меньше, чем поперечное сечение главных каналов.

В соответствии с предлагаемым изобретением коллекторы предпочтительно образуют геометрически упорядоченную сеть под внутренней поверхностью обода 111 таким образом, чтобы каждый коллектор распределения 70 чередовался с по меньшей мере одним коллектором отвода 80 в продольном направлении и в периферийном направлении. Равномерность этой сети позволяет в наилучшей степени обеспечить выравнивание температуры.

С целью упрощения изготовления контура охлаждения коллекторы предпочтительно располагаются линейными рядами вдоль образующей валка, то есть продольными рядами. В этом случае главные каналы 30, 40 благоприятным образом связаны с коллекторами 70, 80 различных рядов и предпочтительно связаны только с коллекторами 70, 80 смежных рядов. Количество рядов коллекторов 70, 80 предпочтительным образом равно числу главных каналов 30, 40, что позволяет упростить конструкцию контура охлаждения в соответствии с предлагаемым изобретением.

Число Nc различных коллекторов в одном ряду, которое равно по меньшей мере 2, определяется как функция длины обода таким образом, чтобы обеспечить действительную однородность температуры на поверхности данного обода. Длина Lc каждого коллектора будет при этом несколько меньше величины Lf/Nc, где Lf представляет собой длину обода. Для того чтобы одновременно обеспечить однородное охлаждение обода и дополнительную эффективную механическую опору, коллекторы одного ряда предпочтительным образом отделены друг от друга некоторым расстоянием, имеющим величину в диапазоне от 5 до 25% от длины этих коллекторов. Количество коллекторов на одной образующей обычно составляет 10 на один метр линейной протяженности этой образующей.

Охладитель подается в данный контур охлаждения через главные каналы подачи холодного охладителя 30, распределяется в коллекторах распределения 70 посредством первых трубок распределения 50, входит в термический контакт с ободом 111 в коллекторах 70 и кольцевых каналах 90 на внутренней поверхности 113 обода 111, обеспечивая таким образом его охлаждение, после чего собирается в коллекторах отвода 80 посредством вторых трубок распределения 60, а затем отводится через главный канал отвода 40. Тепловая энергия, поглощенная ободом данного валка на уровне его наружной поверхности 112 в процессе выполнения операций непрерывного литья металлической ленты, передается, таким образом, охладителю и отводится за пределы валка при помощи контура охлаждения.

Предлагаемое изобретение специфическим образом адаптировано для валков технологической установки непрерывного литья, обод которых имеет толщину в диапазоне от 20 до 100 мм.

Для того чтобы повысить однородность температуры, способ охлаждения валков для непрерывного литья может включать использование валка в соответствии с предлагаемым изобретением и периодическое изменение на противоположное направления циркуляции охладителя в контуре охлаждения данного валка. Это означает, что главные каналы подачи периодически становятся главными каналами отвода и что коллекторы распределения также периодически становятся коллекторами отвода и наоборот, как это описано в патентной заявке FR 2723014.

Предпочтительный вариант реализации изобретения

В соответствии с предпочтительным вариантом реализации предлагаемого изобретения, частный случай которого схематически представлен на фиг.4-6, коллекторы 70, 80 проходят только под небольшой частью обода 111 (составляющей менее половины его длины) и эти коллекторы распределены на поверхности корпуса данного валка таким образом, чтобы сформировать ряды коллекторов, которые предпочтительным образом располагаются вдоль одной образующей и которые формируют геометрически упорядоченную сеть коллекторов. Коллекторы, располагающиеся вдоль одной образующей, отделены в окружном направлении на угол α от тех коллекторов, которые располагаются вдоль соседней образующей.

На фиг.4-6 схематически проиллюстрирован контур охлаждения, содержащий три главных канала подачи и три главных канала отвода, располагающихся чередующимся образом, и 20 коллекторов, располагающихся в одном ряду. При этом количество рядов этих выстроенных вдоль образующих валка коллекторов равно общему числу главных каналов, а именно N=6, В этом случае, например, различные коллекторы, связанные с главным каналом подачи холодного охладителя 31, представляют собой коллекторы, обозначенные позициями 7101, 7102, 7103,...7120, различные коллекторы, связанные с главным каналом отвода холодного охладителя 41, представляют собой коллекторы, обозначенные позициями 8101, 8102,...,8120 и т.д. При этом коллекторы распределения чередуются с коллекторами отвода, располагающимися на той же образующей и на соседней образующей. Угол α, разделяющий два ряда коллекторов в окружном направлении, в этом случае составляет 60°.

Фиг.4, на которой приведен развернутый в плоскость схематический вид части поверхности корпуса валка, располагающейся под ободом (и соответствующей зоне прокатки 20), иллюстрирует расположение в шахматном порядке коллекторов распределения и отвода, выполненных в корпусе валка в соответствии с предпочтительным вариантом реализации данного изобретения. Буквами F и С здесь обозначены соответственно зоны подачи холодного охладителя и зоны отвода нагретого охладителя. С целью упрощения чертежа здесь показано лишь несколько кольцевых каналов 90. Стрелками Р и L обозначены соответственно периферийное направление и продольное направление. Нумерация позиций на коллекторах распределения 70 и отвода 80 имеет матричную структуру: первая цифра (7 или 8) соответствует назначению данного коллектора (коллектор подачи или коллектор отвода), вторая цифра соответствует назначению главного канала (30 или 40), с которым данный коллектор связан, а третья и четвертая цифры соответствуют номеру ряда i, в котором располагается этот коллектор. Так, например, коллектор отвода, обозначенный позицией 8302, связан с главным каналом отвода, обозначенным позицией 43, и располагается в ряду с номером i=2.

Фиг.5 представляет собой схематические виды в поперечном разрезе корпуса валка, выполненного в соответствии с этим вариантом реализации предлагаемого изобретения. Фиг.5а и 5b соответствуют плоскостям разрезов I-I' и II-II', показанным на фиг.4, или, в более общем смысле, разрезам по чередующимся между собой четным (i=2, 4, 6,...) и нечетным (i=1, 3, 5,...) коллекторам, связанным с каждым главным каналом (с позициями, номера которых должны быть соответствующим образом инкрементированы. Это означает, что, например, позиция 7101, показанная на фиг.5b, должна превратиться в позицию 7103 для разреза, соответствующего ряду с номером i=3, в позицию 7105 для разреза, соответствующего ряду с номером i=5 и т.д.).

В соответствии с этим вариантом реализации контур охлаждения может быть разделен на идентичные участки (или секции), как это проиллюстрировано на фиг.5, которые повторяются вдоль данного валка таким образом, чтобы обеспечить чередование коллекторов различного назначения. Такая конфигурация позволяет чередующимся образом связать каждый главный канал подачи или отвода с соответствующими коллекторами, располагающимися по одну и по другую стороны от него, с тем чтобы сформировать геометрически упорядоченную сеть. Размеры ячейки этой сети определяются количеством используемых в данном контуре охлаждения коллекторов и главных каналов.

Как это можно видеть на фиг.5, главные каналы в этом случае смещены в окружном направлении по отношению к соответствующим коллекторам таким образом, чтобы они располагались на одном и том же расстоянии от всех коллекторов, с которыми они связаны. В этом случае трубки распределения 50, 60, которые связывают эти главные каналы 30, 40 с коллекторами 70, 80, могут быть наклонены на некоторый угол β по отношению к радиальной оси, проходящей через соответствующий главный канал или коллектор.

На фиг.6 представлены два схематических вида в продольных разрезах корпуса валка в соответствии с предпочтительным вариантом реализации предлагаемого изобретения. Эти продольные разрезы соответствуют плоскости I-I', показанной на фиг.5а, и плоскости II-II', показанной на фиг.5b. Здесь стрелки указывают направление циркуляции охладителя.

В соответствии с рассматриваемым здесь вариантом реализации коллекторы 70, 80 предпочтительным образом имеют одну и ту же длину Lc, что позволяет, в частности, упростить конструкцию данного контура охлаждения.

По оценке заявителя получается, что при использовании такой конфигурации расхождение температуры в различных точках на поверхности обода будет оставаться на уровне менее 0,5°С по отношению к максимальной температуре этой поверхности, которая может превышать 500°С. В тех же самых условиях, но при использовании контура охлаждения в соответствии с существующим уровнем техники в данной области это максимальное расхождение температуры чаще всего имеет величину на уровне 4°С, что приводит к изменениям толщины отливаемой ленты на величину порядка 0,04 мм, которые являются следствием термической овализации или нарушения круглости валков.

Заявитель также произвел оценку расхождения значений расхода используемого охладителя между главными каналами в случае использования обычных валков, содержащих обод, имеющий диаметр 1150 мм и толщину 80 мм, и контур охлаждения, содержащий три главных канала подачи и три главных канала отвода охладителя, чередующихся между собой, располагающихся по существу параллельно оси данного валка и отстоящих друг от друга в окружном направлении на угол 60°, а также шесть коллекторов, располагающихся на шести образующих, отстоящих друг от друга в окружном направлении на угол 60°. При этом в случае, соответствующем существующему уровню техники в данной области, для валка, содержащего 17 радиальных трубок и 85 кольцевых каналов (или 5 кольцевых каналов на каждую радиальную трубку), и в котором коллекторы обычно имеют длину 2050 мм, глубину 10 мм и ширину 20 мм, заявитель приблизительно оценил, что расход в каналах, ближайших к радиальным трубкам, примерно в два раза превышает расход в каналах, наиболее удаленных от этих радиальных трубок. В то же время в конфигурации, типичной для предлагаемого изобретения и проиллюстрированной на фиг.4-6, которая содержит, на каждой из 6 образующих, 23 коллектора, имеющих длину 75 мм, глубину 8 мм и ширину 14 мм, причем эти коллекторы располагаются линейными рядами на 6 образующих, и которая содержит 3 кольцевых канала для каждого коллектора, расход охладителя, по оценке заявителя, остается по существу одним и тем же во всех главных каналах данного контура охлаждения.

Преимущества предлагаемого изобретения

Предлагаемое изобретение является особенно предпочтительным для его использования при изготовлении тонких металлических лент, то есть при изготовлении лент толщиной менее 5 мм, для которых нарушение круглости или овализация валка проявляется нежелательным образом тем в большей степени, чем меньше толщина изготавливаемой в данном случае ленты.

Преимущество предлагаемого изобретения также состоит в том, что оно обеспечивает более равномерную механическую опору для обода в результате наличия промежутков между коллекторами, располагающимися вдоль этого обода. Такая конфигурация повышает усталостную механическую прочность ободов, ограничивая поверхность зон их изгиба.

Изобретение относится к процессу непрерывного литья металлической ленты, в частности, из алюминия или его сплава. Изобретение включает группу изобретений: корпус валка технологической установки, способ охлаждения валков, валок технологической установки и установку для непрерывного литья. Корпус валка содержит цилиндрический обод и контур охлаждения. Контур имеет в своем составе по меньшей мере один главный канал подачи охладителя, по меньшей мере один главный канал отвода охладителя, по меньшей мере один коллектор распределения, по меньшей мере один коллектор отвода, по меньшей мере одну трубку распределения, связывающую каждый коллектор с соответствующим главным каналом, и множество кольцевых каналов, связывающих коллекторы подачи и отвода, причем упомянутые коллекторы и упомянутые кольцевые каналы служат для приведения охладителя, циркулирующего в этом контуре охлаждения, в контакт с внутренней поверхностью упомянутого обода для его охлаждения. Упомянутые коллекторы распределения и отвода расположены с чередованием одновременно в периферийном и в продольном направлениях, образуя геометрически упорядоченную сеть под поверхностью обода, при этом коллекторы одного ряда расположены друг от друга на расстоянии, равном 5-25% их длины. В способе периодически изменяют на противоположное направление циркуляции охладителя в контуре охлаждения по меньшей мере одного упомянутого валка. Изобретение позволяет изготавливать достаточно дешевые средства, которые минимизируют различия температуры в валке и уменьшают степень термической овализации, возникающей в валках в процессе их использования, что позволяет улучшить однородность толщины отливаемой металлической ленты и повысить ее качество. 4 н. и 10 з.п. ф-лы, 6 ил.

| РАСШИРЯЕМЫЙ СТЕНТ | 1999 |

|

RU2217098C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ УСТАНОВКИ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ИЛИ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2138362C1 |

| Устройство для охлаждения валка-кристаллизатора | 1990 |

|

SU1799673A1 |

| WO 9211959 А, 23.07.1992. | |||

Авторы

Даты

2005-05-20—Публикация

2000-10-04—Подача