Настоящее изобретение относится к распределительному устройству для применения с системой для литья в форму с вертикально расположенной полостью и, в частности, но не исключительно, для применения с системой для литья с прямым охлаждением. Изобретение также относится к литейному столу, который включает в себя множество распределительных устройств, и к системе для литья с прямым охлаждением.

Литье с прямым охлаждением является примером способа полунепрерывного литья в форму с вертикально расположенной полостью, который применяется для изготовления цилиндрических заготовок из цветных металлов, например алюминия и его сплавов. Пример устройства для литья металла с прямым охлаждением описан в US 4,598,763. Способы литья с прямым охлаждением можно также применять для изготовления металлических слитков.

Устройство для литья с прямым охлаждением обычно включает в себя множество кристаллизаторов с водяным охлаждением, каждый со сквозным вертикальным проходом, через который проходит жидкий металл. При проходе расплавленного металла через кристаллизаторы с водяным охлаждением он охлаждается, обуславливая затвердевание периферийной зоны металла. Кристаллизатор является обычно весьма коротким (обычно 75-150 мм), и когда металл появляется из нижнего конца кристаллизатора, он дополнительно охлаждается струями воды, что обуславливает затвердевание остального металла, при этом формуется цилиндрическая заготовка. Нижний конец заготовки поддерживается глухим блоком (пресс-шайбой), который постепенно опускается (обычно со скоростью 50-150 мм/мин) с помощью гидравлического домкрата. Жидкий металл непрерывно подается в кристаллизатор до достижения гидравлическим домкратом своего нижнего положения. Обычно заготовки, производимые способом с прямым охлаждением, имеют диаметр 50-500 мм и длину 4-8 метров.

Система для литья с прямым охлаждением, как правило, имеет множество кристаллизаторов, обычно обеспечивающих формование 2-140 заготовок одновременно. Кристаллизаторы опираются на стальной литейный стол и получают расплавленный металл через систему распределения металла. Имеются два принципиальных конструктивных решения системы для литья с прямым охлаждением: в первом конструктивном решении подачу металла регулирует поплавковое устройство, а во втором конструктивном решении металл проходит в кристаллизатор через питатель, выполненный из огнеупорного материала. Настоящее изобретение относится к второму конструктивному решению, которое часто называют системой для литья с утепленной прибыльной надставкой.

В обычной системе с утепленной прибыльной надставкой система распределения металла включает в себя множество огнеупорных распределительных устройств, называемых «поперечными питателями», которые содержат жидкий металл и распределяют его в кристаллизаторы, когда формуются заготовки. Распределительные устройства обычно выполняют из керамического огнеупорного материала, например Insural® 140, производимого компанией Pyrotek Inc., который имеет низкую удельную теплопроводность для предотвращения быстрого охлаждения жидкого металла до его прохода через кристаллизаторы. Керамический материал должен также иметь подходящие механические свойства. Вместе с тем, трудно получить идеальный баланс механических и теплотехнических свойств, поскольку огнеупорные материалы с очень низкой удельной теплопроводностью часто являются механически непрочными, а механически прочные огнеупорные материалы в общем имеют гораздо более высокую удельную теплопроводность. Следовательно, огнеупорный материал с достаточной механической прочностью может иметь относительно высокую удельную теплопроводность.

Указанное может обуславливать ряд проблем. Во-первых, в течение продолжительного периода времени (обычно месяцы или годы) теплота, передаваемая благодаря теплопроводности от жидкого металла через огнеупорное распределительное устройство в стальной литейный стол, может вызывать деформации стола вследствие термической усталости. Обычно, в результате здесь происходит явление, известное как «утолщение средней части», при котором стол принимает куполообразную форму с центром стола приподнятым над кромками. Во-вторых, теплопотери жидкого металла при его прохождении по распределительной системе могут приводить к повышению температурных перепадов в разных частях распределительной системы, металл обычно является самым горячим вблизи точки подачи металла и самым холодным в наиболее удаленных от точки подачи частях распределительной системы. Это может обуславливать проблемы с процессом литья, поскольку металл, выходящий из «горячей» части распределительной системы будет затвердевать медленнее, чем металл из «холодной» части системы, при этом затрудняя согласование скорости перемещения гидравлического домкрата со скоростью затвердевания металла.

Задачей изобретения является создание распределительного устройства, которое позволит решить одну или несколько из вышеуказанных проблем.

Согласно одному аспекту настоящего изобретения предложено распределительное устройство для распределения жидкого металла в системе для литья в форму с вертикально расположенной полостью, распределительное устройство содержит корпус, выполненный из огнеупорного материала и включающий в себя основание и периферийную стенку, которые вместе образуют тигель для размещения и распределения жидкого металла, и теплоизоляционный слой, размещенный под основанием, при этом огнеупорный материал корпуса имеет первую удельную теплопроводность, а теплоизоляционный слой выполнен из изоляционного материала, имеющего вторую удельную теплопроводность, которая меньше первой удельной теплопроводности.

Теплоизоляционный слой помогает уменьшить перенос теплоты от жидкого металла через распределительное устройство в несущий стол. Это помогает уменьшить термическую усталость в несущем столе. Уменьшение удельной теплопроводности распределительного устройства также помогает уменьшить скорость теплопотери жидкого металла, тем самым уменьшая температурные градиенты в жидком металле и улучшая качество и целостность металлических заготовок, формуемых литейной системой.

Применение теплоизоляционного слоя также может обеспечивать выбор материалов для корпуса распределительного устройства в более широком диапазоне, в том числе, например, материалов, которые имеют более высокую удельную теплопроводность, но более высокую прочность или другие улучшенные механические характеристики. Теплоизоляционный слой обеспечивает сохранение низкой скорости теплопотерь из распределительного устройства, даже если корпус изготовлен из материала, имеющего более высокую удельную теплопроводность. Применение материала с улучшенными механическими свойствами обеспечивает более легкое и/или прочное, или имеющее увеличенный эксплуатационный ресурс распределительное устройство.

Предпочтительно, вторая удельная теплопроводность меньше 50%, более предпочтительно меньше 20%, и еще более предпочтительно меньше 10% первой удельной теплопроводности.

Предпочтительно, вторая удельная теплопроводность меньше 0,25 Вт/м⋅К, более предпочтительно меньше 0,1 Вт/м⋅К и еще более предпочтительно меньше 0,05 Вт/м⋅К.

Предпочтительно, корпус распределительного устройства выполнен из огнеупорного керамического материала. Распределительное устройство, предпочтительно, содержит поперечный питатель или любую другую огнеупорную деталь, связанную с литейным столом, которая соединяет поперечные питатели, например входной тигель, крестообразный тигель или колено.

Первая удельная теплопроводность предпочтительно имеет величину в диапазоне 0,25-1,0 Вт/м⋅К, более предпочтительно в диапазоне 0,25-0,5 Вт/м⋅К.

Предпочтительно, теплоизоляционный слой выполнен из изоляционного материала, выбранного в ассортименте, содержащем микропористый листовой материал, полученный формованием в вакууме или прессованием волоконный лист, огнеупорную бумагу или подходящий для литья огнеупорный материал.

Предпочтительно, корпус распределительного устройства включает по меньшей мере один канал потока в периферийной стенке, через который жидкий металл может проходить в распределительное устройство или из него, и по меньшей мере одно отверстие для подачи металла в основании, через которое жидкий металл может проходить из распределительного устройства во время операции литья.

Предпочтительно, корпус распределительного устройства включает в себя впускной канал потока в первой части периферийной стенки, через которую жидкий металл может проходить в распределительное устройство, выпускной канал потока во второй части периферийной стенки, через который жидкий металл может проходить из распределительного устройства, и основной проточный тигель, который проходит от впускного канала потока до выпускного канала потока, и через который жидкий металл может проходить через распределительное устройство от впускного канала потока до выпускного канала потока, при этом тигель дополнительно включает в себя по меньшей мере один боковой тигель, который проходит по существу в перпендикулярном направлении от основного проточного тигля, боковой тигель включает в себя по меньшей мере одно отверстие для подачи металла, выполненное в своем основании.

Предпочтительно, корпус распределительного устройства выполнен так, что множество распределительных устройств можно расположить в группе таким образом, что выпускной канал одного распределительного устройства совмещен с впускным каналом смежного распределительного устройства и соединен с уплотнением с ним.

Предпочтительно, теплоизоляционный слой содержит предварительно отформованную прокладку.

Предпочтительно теплоизоляционный слой имеет толщину в диапазоне 3-25 мм, более предпочтительно в диапазоне 5-15 мм, еще более предпочтительно в диапазоне 8-12 мм.

В одном предпочтительном варианте осуществления корпус включает в себя выемку в основании корпуса, а теплоизоляционный слой размещен в выемке. Предпочтительно, глубина выемки равна толщине теплоизоляционного слоя или больше нее. Предпочтительно, корпус включает в себя периферийный обод, который проходит вокруг периферии выемки в основании корпуса. Предпочтительно периферийный обод имеет ширину в диапазоне 5-25 мм, более предпочтительно в диапазоне 8-15 мм.

В другом предпочтительном варианте осуществления основание корпуса является по существу плоским, а теплоизоляционный слой размещен под основанием корпуса.

Предпочтительно, теплоизоляционный слой закрывает по меньшей мере 50%, более предпочтительно - по меньшей мере 70%, площади основания.

Предпочтительно, распределительное устройство включает в себя по меньшей мере одно отверстие для подачи металла, которое проходит через основание корпуса и через теплоизоляционный слой.

Согласно другому аспекту изобретения создан узел литейного стола для системы для литья в форму с вертикально расположенной полостью, литейный стол включает в себя несущий стол и множество распределительных устройств, установленных на несущем столе, по меньшей мере одно из множества распределительных устройств представляет собой распределительное устройство согласно любому из предыдущих аспектов изобретения, которое включает в себя корпус и теплоизоляционный слой, при этом теплоизоляционный слой расположен между основанием корпуса и несущим столом.

Предпочтительно, несущий стол включает в себя один или более направляющих компонентов для направления жидкого металла из распределительного устройства в одно или более мест для литья, в том числе, один или более компонентов, выбранных из ряда, который включает в себя огнеупорную втулку, переходную плиту и трубчатое литьевое кольцо.

Другой аспект изобретения относится к системе для литья заготовок с прямым охлаждением, которая включает в себя узел литейного стола согласно любому из предыдущих аспектов изобретения и узел домкрата, который поддерживает одну или более металлических заготовок, отливаемых с помощью системы.

Предпочтительно, несущий стол включает в себя один или более направляющих компонентов для направления жидкого металла из распределительного устройства в одно или более мест для литья, в том числе один или более компонентов, выбранных из ряда, который включает в себя огнеупорную втулку, переходную плиту и трубчатое литьевое кольцо.

Согласно предпочтительному варианту осуществления изобретения предложено распределительное устройство для распределения жидкого металла в системе для литья в форму с вертикально расположенной полостью, распределительное устройство содержит корпус, выполненный из огнеупорного керамического материала, корпус включает в себя основание и периферийную стенку, которые вместе образуют тигель для размещения и распределения жидкого металла, по меньшей мере один канал потока в периферийной стенке, через который жидкий металл может проходить в распределительное устройство или из него, и по меньшей мере одно отверстие для подачи металла в основании, через которое жидкий металл может проходить из распределительного устройства во время операции литья, а также теплоизоляционный слой, размещенный под основанием, при этом огнеупорный керамический материал корпуса имеет первую удельную теплопроводность в диапазоне 0,25-1,0 Вт/м⋅К, а теплоизоляционный слой выполнен из изоляционного материала, выбранного в ассортименте, содержащем микропористый листовой материал, полученный формованием в вакууме или прессованием волоконный лист, огнеупорную бумагу или подходящий для литья огнеупорный материал, указанный изоляционный материал имеет вторую удельную теплопроводность, составляющую меньше 50% первой удельной теплопроводности.

Согласно другому предпочтительному варианту осуществления изобретения создано распределительное устройство для распределения жидкого металла в системе для литья в форму с вертикально расположенной полостью, распределительное устройство содержит корпус, выполненный из огнеупорного материала, и теплоизоляционный слой, размещенный под корпусом, при этом корпус включает в себя основание, имеющее верхнюю сторону и нижнюю сторону, периферийную стенку, которая выступает вверх от верхней стороны основания для создания тигля для размещения и распределения жидкого металла, по меньшей мере одно отверстие для подачи металла в основании, через которое жидкий металл может проходить из распределительного устройства во время операции литья, выемку в нижней стороне основания и периферийный обод, который проходит вокруг периферии выемки, при этом теплоизоляционный слой размещен в выемке в основании корпуса, и в котором огнеупорный материал корпуса имеет первую удельную теплопроводность, а теплоизоляционный слой выполнен из изоляционного материала, имеющего вторую удельную теплопроводность, которая меньше первой удельной теплопроводности.

Каждый из предпочтительных вариантов осуществления, изложенных выше, можно комбинировать с другими предпочтительными признаками, изложенными в предыдущих аспектах изобретения.

Некоторые варианты осуществления изобретения описаны ниже в качестве примеров со ссылкой на прилагаемые чертежи, на которых показано следующее.

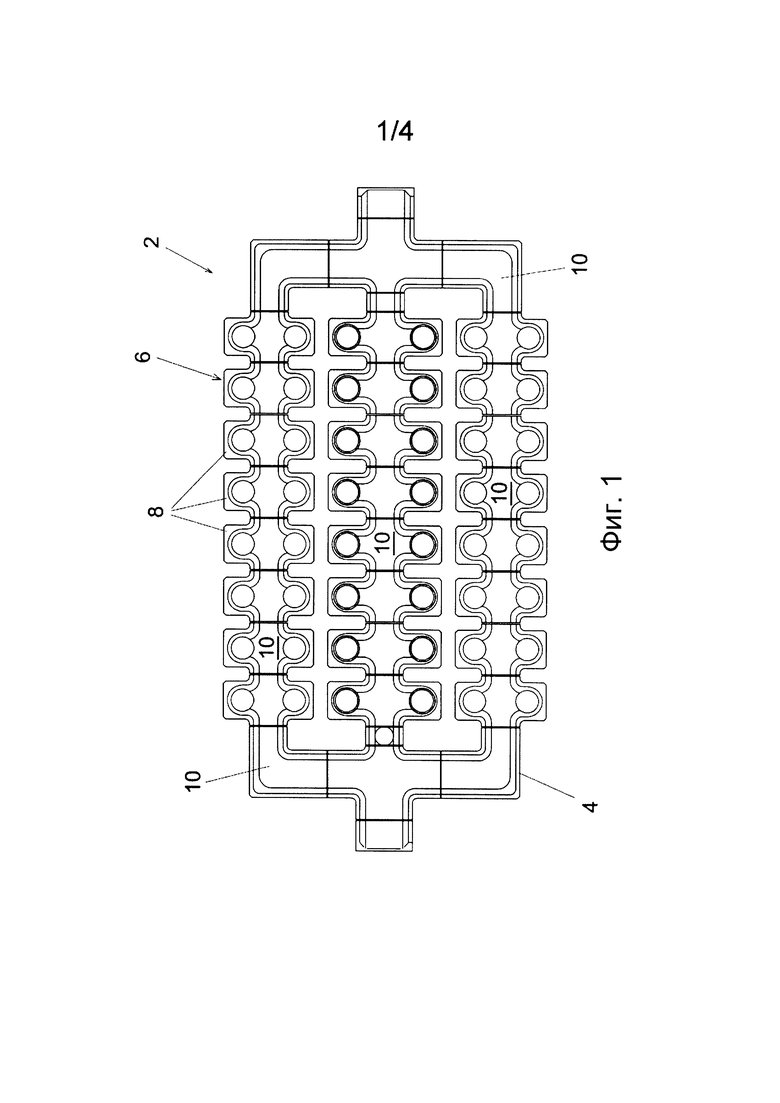

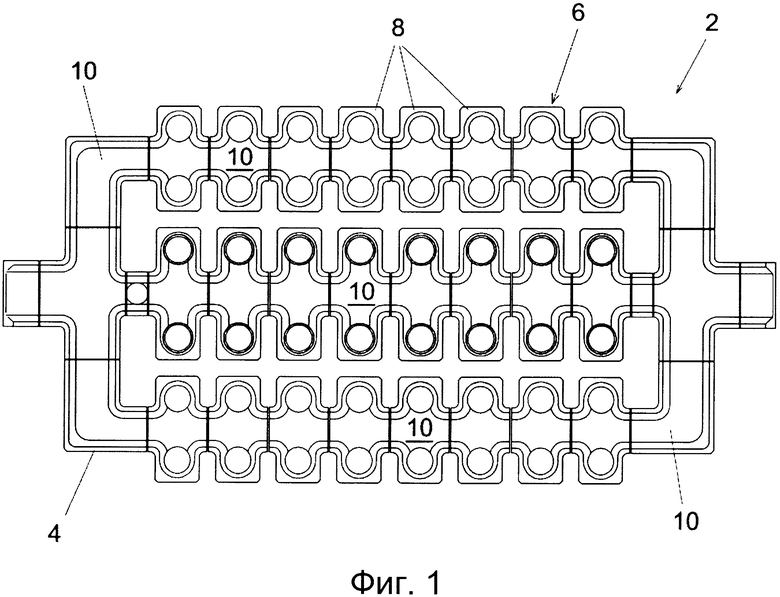

На фиг. 1 показан вид сверху литейного стола для системы для литья с прямым охлаждением.

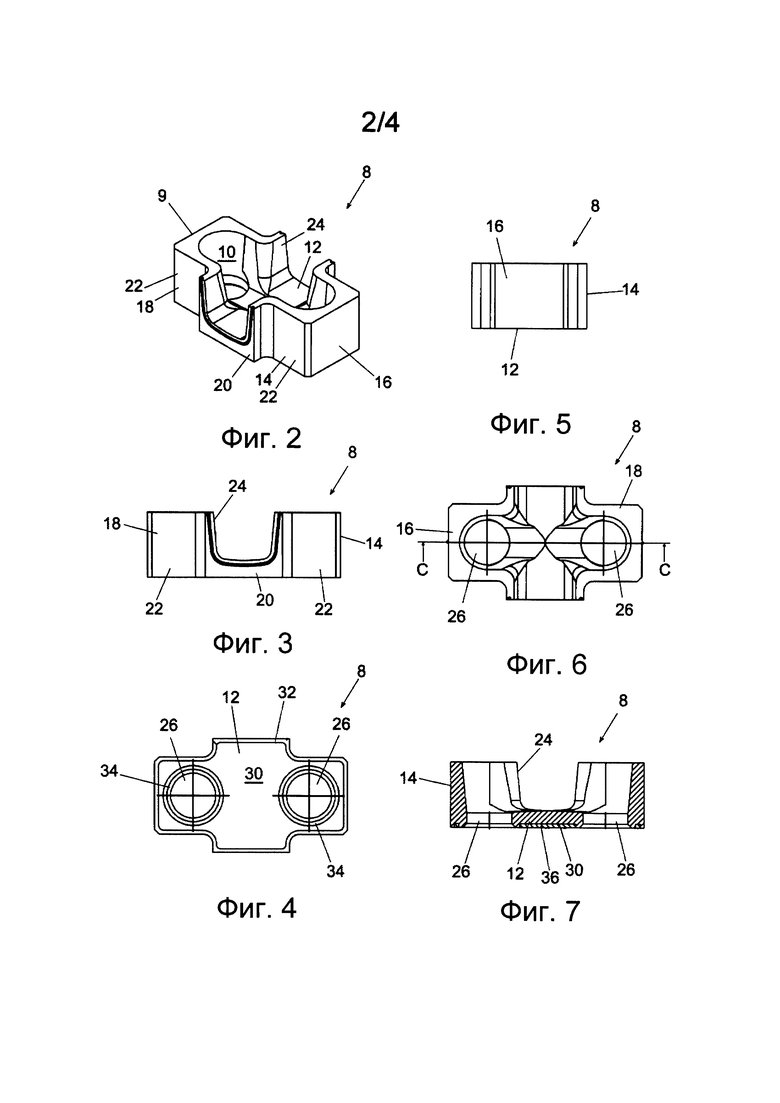

На фиг. 2 показано в изометрии распределительное устройство согласно первому варианту осуществления изобретения.

На фиг. 3 показан вид сбоку распределительного устройства.

На фиг. 4 показан вид в плане нижней стороны распределительного устройства.

На фиг. 5 показан вид конца распределительного устройства.

На фиг. 6 показан вид в плане сверху верхней стороны распределительного устройства.

На фиг. 7 показано продольное сечение по линии С-С фиг. 6.

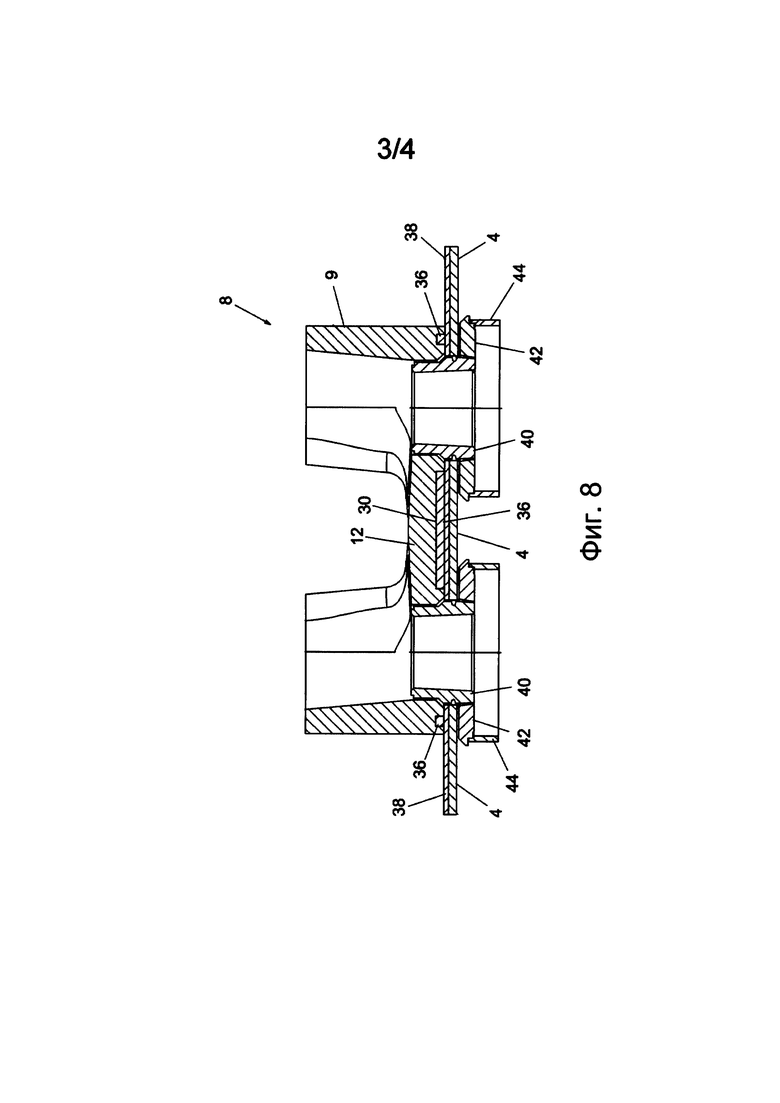

На фиг. 8 показано сечение узла литейного стола, включающего в себя распределительное устройство.

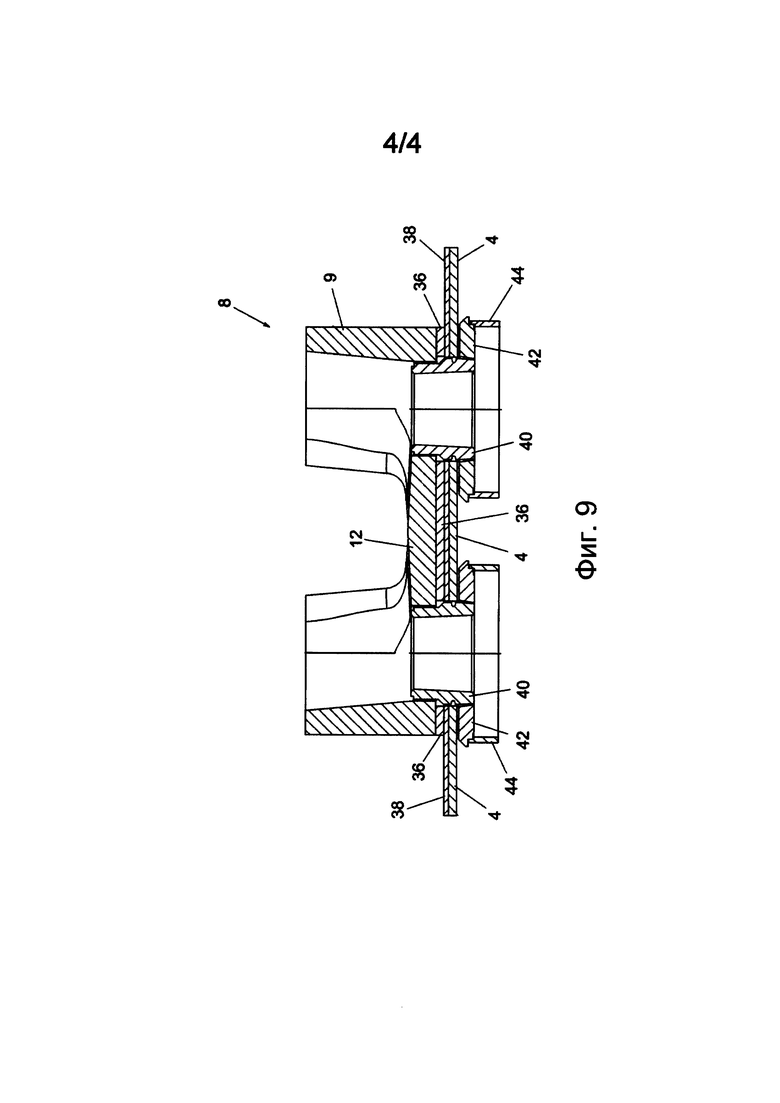

На фиг. 9 показано сечение узла литейного стола, включающего в себя распределительное устройство согласно второму варианту осуществления изобретения.

Литейный стол 2, показанный на фиг. 1, содержит прямоугольный стальной несущий стол 4 и распределительную систему 6, содержащую множество огнеупорных распределительных устройств 8, которые вместе образуют тигель 10 с открытым верхом для размещения и распределения жидкого металла в множество мест для литья под столом 4. Данный конкретный литейный стол 2 представляет предпочтительный вариант осуществления изобретения, который подходит для применения в системе для литья с прямым охлаждением для изготовления цилиндрических заготовок из цветных металлов, например алюминия и его сплавов. Вместе с тем, следует понимать, что изобретение, описанное в данном документе, также применимо для других систем для литья в форму с вертикально расположенной полостью, в том числе, систем для литья с прямым охлаждением для литья металлических слитков.

Распределительное устройство 8 согласно одному варианту осуществления изобретения показано на фиг. 2-7. Распределительное устройство 8 включает в себя огнеупорный корпус 9, который выполнен из огнеупорного керамического материала и включает в себя основание 12 и периферийную стенку 14, которая проходит вверх от основания 12. Основание 12 и периферийная стенка 14 вместе образуют одну часть тигля 10 с открытым верхом. Периферийная стенка 14, которая может являться непрерывной или иметь разрывы, содержит две коротких концевых стенки 16 и две длинных боковых стенки 18. Каждая боковая стенка 18 включает в себя центральную часть 20 и две концевых части 22. Внутренние участки концевых частей 22 искривлены наружу, и центральная часть 20 при этом выступает за плоскость концевых частей 22. В центральной части 20 образован U-образный канал 24, который проходит вниз от верхней кромки периферийной стенки 14 приблизительно на две трети высоты распределительного устройства.

Когда множество распределительных устройств 8 установлены вместе на литейном столе, как показано на фиг. 1, центральная часть 20 каждой боковой стенки 18 упирается в центральную часть боковой стенки смежного распределительного устройства, и U-образные каналы 24, выполненные в смежных стенках, совмещаются друг с другом, образуя тигель 10 с открытым верхом, который обеспечивает проход жидкого металла между распределительными устройствами 8.

Два круглых отверстия 26 для подачи металла выполнены в основании 12 огнеупорного корпуса 9. При использовании жидкий металл может проходить через данные отверстия 26 на места для литья, образованные столом 2, для формования заготовок. Хотя в данном варианте осуществления распределительное устройство 8 имеет два отверстия 26 для подачи металла, оно может альтернативно иметь больше или меньше двух отверстий для подачи металла.

Основание 12 огнеупорного корпуса 9 включает в себя в своей нижней поверхности неглубокую выемку 30, которая проходит по всей площади основания 12, кроме периферийного обода 32, который следует форме периферийной стенки 14, и двух кольцевых участков 34 основания, которые проходят вокруг круглых отверстий 26 для подачи металла. В данном примере выемка 30 имеет глубину около 10 мм. Обычно выемка 30 имеет глубину 3-25 мм, предпочтительно 5-15 мм и более предпочтительно 8-12 мм. Периферийный обод 32 и кольцевые участки 34 основания все имеют ширину около 10 мм, обычно 5-20 мм, предпочтительно 8-15 мм.

В выемке 30 размещается теплоизоляционная прокладка 36, которая выполнена из материала с очень низкой удельной теплопроводностью. В данном варианте осуществления слой содержит прокладку 36 из теплоизоляционного материала, выполненную для установки с плотным прилеганием в выемке 30 в основании 12 огнеупорного корпуса 9 с небольшим зазором (например, около 1,0 мм) между кромкой прокладки и внутренней поверхностью периферийной зоны 32. Прокладка 36 имеет толщину около 10 мм. Обычно толщина прокладки составляет приблизительно 3-25 мм, предпочтительно, 5-15 мм и, более предпочтительно, 8-12 мм. Толщина теплоизоляционной прокладки 36, предпочтительно, равна или немного меньше (например, на 0,0-0,2 мм меньше) глубины выемки 30, так что прокладка не сжимается между огнеупорным корпусом 9 и столом 4. Если необходимо, прокладку 36 можно прикреплять к нижней стороне огнеупорного корпуса 9 с помощью подходящего адгезива.

Размещение теплоизоляционной прокладки 36 в выемке 30 значительно уменьшает передачу теплоты от жидкого металла через распределительное устройство 8 к стальнойму несущему столу 4. Это содействует уменьшению термической усталости в стальном несущем столе. Уменьшенная удельная теплопроводность распределительного устройства 8 также уменьшает скорость теплопотери жидкого металла, при этом уменьшаются температурные градиенты в жидком металле и улучшается качество и целостность металлических заготовок, формуемых системой для литья с прямым охлаждением.

Теплоизоляционная прокладка 36 предпочтительно выполнена из теплоизоляционного материала, имеющего удельную теплопроводность, которая значительно меньше удельной теплопроводности керамического материала, образующего огнеупорный корпус 9. Другими словами, огнеупорный материал корпуса имеет первую удельную теплопроводность, и материал теплоизоляционной прокладки имеет вторую удельную теплопроводность, которая меньше первой удельной теплопроводности. Предпочтительно, вторая удельная теплопроводность составляет меньше 50%, более предпочтительно, меньше 20% и, еще более предпочтительно, меньше 10% первой удельной теплопроводности. Например, теплоизоляционную прокладку 36 можно изготовить из микропористого листового материала, например Promalight®-320 производства компании Promat UK Ltd, который имеет удельную теплопроводность при 800°С 0,036 Вт/м⋅К. Обычно в случае, если удельная теплопроводность керамического материала, образующего огнеупорный корпус 9, составляет около 0,5 Вт/м⋅К, теплоизоляционную прокладку можно выполнить из материала, имеющего удельную теплопроводность меньше 0,05 Вт/м⋅К (т.е. составляющую около 10% удельной теплопроводности огнеупорного материала, который образует корпус 9.

Любой подходящий теплоизоляционный материал можно применять для теплоизоляционного слоя 36, и данный слой может состоять из заранее изготовленной прокладки, размещаемой в выемке 30, или слой можно создавать в выемке 30, например, литьем подходящего для литья огнеупорного материала в форму выемки. Некоторые примеры материалов, подходящих для теплоизоляционного слоя 36, рассмотрены ниже.

Теплоизоляционный слой 36, предпочтительно, закрывает по меньшей мере 50% (более предпочтительно, по меньшей мере 70%) площади основания 12 огнеупорного корпуса 9, за исключением площади отверстия 26 для подачи металла. В данном примере слой содержит прокладку, которая закрывает приблизительно 70% площади основания 12, т.е. все основание, за исключением площади, занятой периферийным ободом 32 и двумя кольцевыми участками 34 основания.

В некоторых обстоятельствах уменьшенная прокладка может являться достаточной. Например, прокладка, закрывающая только центральную зону основания 12 между отверстиями 26 для подачи металла может являться достаточной.

Уменьшенная удельная теплопроводность, обеспечиваемая теплоизоляционной прокладкой 36, дает возможность выбрать керамический материал для огнеупорного корпуса 9 распределительного устройства 8, который имеет высокую механическую прочность, а также относительно низкую удельную теплопроводность. Например, корпус 9 распределительного устройства можно изготовить из материала Insural® 140 производства компании Pyrotek Inc., который имеет предел прочности при сжатии в низких температурах 20 МПа, модуль разрушения при комнатной температуре 4,5 МПа и удельную теплопроводность при температуре 686°С 0,47 Вт/м⋅К. Материал имеет также высокую трещиностойкость при циклическом температурном воздействии. Естественно можно также применять любой другой подходящий материал, в том числе, например, Pyroform HP производства компании Rex Roto Inc. Обычно керамический материал должен иметь удельную теплопроводность в диапазоне 0,25-0,5 Вт/м⋅К, хотя материалы с более высокой удельной теплопроводностью можно также применять в некоторых обстоятельствах, в особенности если применяется более толстая прокладка в более глубокой выемке.

В эксплуатации распределительное устройство 8 установлено на несущий стол 4, как показано на фиг. 8, с теплоизоляционной прокладкой 36, размещенной в выемке 30 в основании 12 огнеупорного корпуса 9. Лист керамической бумаги 38 установлен между распределительным устройством 8 и верхней поверхностью несущего стола 4. Дополнительные огнеупорные компоненты литейной системы можно создавать для направления потока жидкого алюминия от распределительного устройства 8 через стол 4 во время формования заготовки. Данные огнеупорные компоненты могут включать в себя, например, цилиндрическую втулку (или «огнеупорную втулку» или «выпускной патрубок») 40, которая входит с плотным прилеганием в круглое отверстие 26 для подачи металла и проходит через основание огнеупорного корпуса 9 и толщину стола 4, круглую переходную плиту (или «верхнее кольцо») 42, которое выступает радиально наружу от нижнего конца огнеупорной втулки 40 под нижней поверхностью стола 4, и трубчатое цилиндрическое графитовое кольцо для литья (или «кристаллизатор») 44, который проходит вниз от наружной периферии переходной плиты 42. Данные компоненты все являются обычными и могут являться, например, аналогичными описанным в патенте US 4,598,763.

Теплоизоляционная прокладка 36, расположенная между огнеупорным корпусом 9 распределительного устройства 8 и верхней поверхностью несущего стола 4, уменьшает скорость переноса теплоты из жидкого алюминия в распределительном устройстве 8 в несущий стол 4, при этом помогая сохранять температуру жидкого алюминия в распределительном устройстве и предотвращать чрезмерный нагрев стола 4. Качество литого алюминия может таким образом улучшаться и становиться лучше прогнозируемым, и повреждение стола, обусловленное чрезмерным нагревом, может быть предотвращено.

Распределительное устройство 8 согласно второму варианту осуществления изобретения показано на фиг. 9. Данное распределительное устройство является аналогичным устройству первого варианта осуществления, показанному на фиг. 1-8 и описанному выше, за исключением того, что периферийный обод 32 и два кольцевых участка 34 основания первого варианта осуществления исключены, и теплоизоляционная прокладка 36 продолжена для закрытия всей площади основания 12 огнеупорного корпуса 9. Поэтому в данном варианте осуществления огнеупорный корпус 9 не имеет выемки, и нижняя сторона основания 12 является плоской. Основание 12 огнеупорного корпуса 9, тем не менее, тоньше основания обычного распределительного устройства для размещения толщины прокладки 36 без увеличения общей высоты распределительного устройства 8. Например, толщину основания 12 можно уменьшить на 3-25 мм, предпочтительно на 5-15 мм, более предпочтительно на 8-12 мм, в сравнении с обычным распределительным устройством.

Результаты испытаний

С целью подтверждения эффективности изобретения проводили испытания для сравнения удельной теплопроводности нового распределительного устройства согласно изобретению с удельной теплопроводностью обычного распределительного устройства. В каждом случае корпус распределительного устройства был изготовлен из одинакового подходящего для литья огнеупорного материала (в данном случае патентованного материала под названием Pyrotek Х-75.1) и с одинаковым дизайном, за исключением того, что обычное распределительное устройство имело толщину основания 50 мм, а новое распределительное устройство имело выемку глубиной 10 мм, выполненную в основании, оставляющую основанию толщину 40 мм. Альтернативно, возможно применение имеющегося в продаже огнеупорного материала, например Insural® 140. Теплоизоляционный слой, представляющий собой прокладку из микропористого теплоизоляционного материала Promalight®-320 с толщиной приблизительно 10 мм, был размещен в выемке.

Удельную теплопроводность обоих распределительных устройств измеряли в некотором диапазоне температур, применяя способ испытания согласно ASTM С-8 Proposal 142. Результаты приведены ниже.

1. Обычное распределительное устройство

2. Новое распределительное устройство (пример 1)

Как можно видеть по результатам, приведенным выше, удельная теплопроводность распределительного устройства при температуре горячей стороны около 800К уменьшена от 0,640 Вт/м⋅К для обычного распределительного устройства до 0,120 Вт/м⋅К для нового распределительного устройства. Удельная теплопроводность для нового распределительного устройства при этом составляет меньше 20% данного показателя обычного распределительного устройства. Теплопотери жидкого алюминия в новом распределительном устройстве должны при этом значительно уменьшаться.

Естественно, возможны различные модификации

распределительного устройства, описанного выше. Например, любой подходящий теплоизоляционный материал можно применять для теплоизоляционного слоя 36, в том числе, например, такой микропористый изоляционный лист, как Promalight®-320, формуемый в вакууме или прессованный волокнистый лист, например, картон Pyrotek® U1 или огнеупорную бумагу, например бумагу Insulfrax®. Все данные материалы можно применять для предварительного изготовления прокладки, которую можно затем размещать в выемке 30 или устанавливать под распределительным устройством. Альтернативно, подходящий для литья огнеупорный материал, например Pyrotek®Wollite 30ST-1, можно применять для формования теплоизоляционного слоя литьем материала напрямую в выемку 30.

Корпус распределительного устройства можно также изготавливать из различных огнеупорных материалов, в том числе, например, Insural® 140 производства компании Pyrotek Inc. или Pyroform® HP производства компании Rex Roto Inc. Материалы с более высокой удельной теплопроводностью можно также применять в некоторых обстоятельствах, в особенности если более толстый изоляционный слой создается под распределительным устройством.

Изобретение может быть использовано при литье слитка и заготовки с прямым охлаждением в форму с вертикальной полостью. Устройство (8) для распределения жидкого металла содержит корпус из огнеупорного материала с основанием (12) и периферийной стенкой (14) и установлено на литейном столе (2). Под основанием корпуса размещен теплоизоляционный слой. В периферийной стенке выполнен по меньшей мере один канал для поступления жидкого металла в устройство (8) или из него, а в основании корпуса выполнено по меньшей мере одно отверстие для подачи металла из устройства (8) во время литья. На литейном столе (2) множество устройств (8) расположены группой, в которой выпускной канал одного устройства (8) совмещен с впускным каналом смежного устройства (8) и соединен с ним с уплотнением. Обеспечивается снижение температурных перепадов в разных частях распределительной системы, за счет чего снижается деформация литейного стола. 5 н. и 15 з.п. ф-лы, 9 ил.

1. Устройство для распределения жидкого металла в системе для литья с прямым охлаждением в форму с вертикальной полостью, содержащее:

корпус, выполненный из огнеупорного керамического материала и включающий в себя основание и периферийную стенку, которые вместе образуют тигель для размещения и распределения жидкого металла, и

теплоизоляционный слой, размещенный под основанием, при этом

корпус устройства включает в себя:

по меньшей мере один канал потока в периферийной стенке, через который жидкий металл может проходить в устройство или из него, и

по меньшей мере одно отверстие для подачи металла в основании, через которое жидкий металл может проходить из устройства во время операции литья, причем

корпус включает в себя выемку в основании корпуса, а теплоизоляционный слой размещен в указанной выемке;

огнеупорный материал корпуса имеет первую удельную теплопроводность, а

теплоизоляционный слой имеет толщину в диапазоне 3-25 мм и выполнен из изоляционного материала, имеющего вторую удельную теплопроводность, которая меньше первой удельной теплопроводности и меньше 0,1 Вт/м⋅К.

2. Устройство по п. 1, в котором вторая удельная теплопроводность меньше 50%, предпочтительно меньше 20%, более предпочтительно меньше 10% первой удельной теплопроводности.

3. Устройство по п. 1 или 2, в котором вторая удельная теплопроводность меньше 0,05 Вт/м⋅К.

4. Устройство по п. 1 или 2, в котором первая удельная теплопроводность имеет величину в диапазоне 0,25-1,0 Вт/м⋅К, предпочтительно в диапазоне 0,25-0,5 Вт/м⋅К.

5. Устройство по п. 1 или 2, в котором теплоизоляционный слой выполнен из изоляционного материала, выбранного в ассортименте, содержащем микропористый листовой материал, полученный формованием в вакууме или прессованием волоконный лист, огнеупорную бумагу или подходящий для литья в форму огнеупорный материал.

6. Устройство по п. 1 или 2, в котором корпус устройства включает в себя:

впускной канал потока в первой части периферийной стенки, через которую жидкий металл может проходить в указанное устройство,

выпускной канал потока во второй части периферийной стенки, через который жидкий металл может проходить из указанного устройства, и

основной проточный тигель, который проходит от впускного канала потока до выпускного канала потока и через который жидкий металл может проходить через указанное устройство от впускного канала потока до выпускного канала потока,

при этом тигель дополнительно включает в себя по меньшей мере один боковой тигель, который проходит по существу в перпендикулярном направлении от основного проточного тигля и включает в себя по меньшей мере одно отверстие для подачи металла, выполненное в его основании.

7. Устройство по п. 6, в котором корпус устройства выполнен так, что множество указанных устройств можно расположить в группе таким образом, что выпускной канал одного устройства совмещен с впускным каналом смежного устройства и соединен с уплотнением с ним.

8. Устройство по любому из пп. 1, 2, 7, в котором теплоизоляционный слой содержит предварительно отформованную прокладку.

9. Устройство по любому из пп. 1, 2, 7, в котором теплоизоляционный слой имеет толщину в диапазоне 5-15 мм, более предпочтительно в диапазоне 8-12 мм.

10. Устройство по одному из пп. 1, 2, 7, в котором глубина выемки равна толщине теплоизоляционного слоя или больше нее.

11. Устройство по одному из пп. 1, 2, 7, в котором корпус включает в себя периферийный обод, который проходит вокруг периферии выемки в основании корпуса.

12. Устройство по п. 11, в котором периферийный обод имеет ширину в диапазоне 5-25 мм, предпочтительно в диапазоне 8-15 мм.

13. Устройство по любому из пп. 1, 2, 7, в котором основание корпуса является по существу плоским, а теплоизоляционный слой размещен под основанием корпуса.

14. Устройство по любому из пп. 1, 2, 7, 10-12, в котором теплоизоляционный слой закрывает по меньшей мере 50%, предпочтительно по меньшей мере 70% площади основания.

15. Устройство по любому из пп. 1, 2, 7, 10-12, в котором по меньшей мере одно отверстие для подачи металла, которое проходит через основание корпуса, проходит также через теплоизоляционный слой.

16. Литейный стол системы для литья с прямым охлаждением в форму с вертикальной полостью, содержащий несущий стол и множество устройств для распределения жидкого металла, установленных на несущем столе и расположенных в группе таким образом, что выпускной канал одного устройства совмещен с впускным каналом смежного устройства и соединен с уплотнением с ним,

при этом по меньшей мере одно из устройств представляет собой устройство по любому из предшествующих пунктов, которое включает в себя корпус и теплоизоляционный слой,

причем теплоизоляционный слой установлен между основанием корпуса и несущим столом.

17. Литейный стол по п. 16, в котором несущий стол включает в себя один или более направляющих компонентов для направления жидкого металла из устройства для распределения жидкого металла в одно или более мест для литья, включающего в себя один или более компонентов, выбранных из ряда, включающего в себя огнеупорную втулку, переходную плиту и трубчатое литьевое кольцо.

18. Система для литья с прямым охлаждением в форму с вертикальной полостью, которая включает в себя литейный стол по п. 16 или 17 и узел домкрата, который поддерживает одну или более металлических заготовок, отливаемых с помощью системы.

19. Устройство для распределения жидкого металла в системе для литья с прямым охлаждением в форму с вертикальной полостью, содержащее:

корпус, выполненный из огнеупорного керамического материала и включающий в себя основание и периферийную стенку, которые вместе образуют тигель для размещения и распределения жидкого металла,

по меньшей мере один канал потока в периферийной стенке, через который жидкий металл может проходить в указанное устройство или из него, и

по меньшей мере одно отверстие для подачи металла в основании, через которое жидкий металл может проходить из указанного устройства во время операции литья, и

теплоизоляционный слой, размещенный под основанием, при этом

огнеупорный керамический материал корпуса имеет первую удельную теплопроводность в диапазоне 0,25-1,0 Вт/м⋅К, а

теплоизоляционный слой выполнен из изоляционного материала, выбранного в ассортименте, содержащем микропористый листовой материал, полученный формованием в вакууме или прессованием волоконный лист, огнеупорную бумагу или подходящий для литья огнеупорный материал,

причем изоляционный материал имеет вторую удельную теплопроводность, составляющую меньше 50% первой удельной теплопроводности.

20. Устройство для распределения жидкого металла в системе для литья с прямым охлаждением в форму с вертикальной полостью, содержащее:

корпус, выполненный из огнеупорного материала и теплоизоляционный слой, размещенный под корпусом, при этом корпус включает в себя:

основание, имеющее верхнюю сторону и нижнюю сторону,

периферийную стенку, которая выступает вверх от верхней стороны основания для создания тигля для размещения и распределения жидкого металла,

по меньшей мере одно отверстие для подачи металла, выполненное в основании, через которое жидкий металл может проходить из указанного устройства во время операции литья,

выемку в нижней стороне основания

и периферийный обод, который проходит вокруг периферии выемки,

причем

теплоизоляционный слой размещен в выемке в основании корпуса,

огнеупорный материал корпуса имеет первую удельную теплопроводность, а

теплоизоляционный слой выполнен из изоляционного материала, имеющего вторую удельную теплопроводность, которая меньше первой удельной теплопроводности.

| НАГРЕВАЕМЫЙ ЖЕЛОБ ДЛЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2004 |

|

RU2358831C2 |

| US 20040206473 A1, 21.10.2004 | |||

| WO 2013088408 A2, 20.06.2013 | |||

| US 20100109210 A1, 06.05.2010 | |||

| ШВАРТОВОЧНЫЙ КРЮК, В ЧАСТНОСТИ, ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА И ШВАРТОВОЧНАЯ СИСТЕМА, СНАБЖЕННАЯ ТАКИМ КРЮКОМ | 2010 |

|

RU2492106C2 |

Авторы

Даты

2018-12-04—Публикация

2014-08-11—Подача