Изобретение касается способа и устройства для охлаждения валков для непрерывного литья металлической полосы, обеспечивающего коррекцию овализации при нарушении округлости термического или теплового происхождения, проявляющейся на валках установок непрерывного литья металлической полосы или ленты, имеющих два валка одинаковой формы, вращающихся в противоположных направлениях и принудительно охлаждаемых изнутри.

Установка для непрерывного литья тонкой металлической полосы или ленты содержит обычно два одинаковых валка, располагающихся друг против друга и разделенных между собой некоторым пространством, ширина которого соответствует требуемой толщине отливаемой на данной установке металлической полосы или ленты, причем упомянутые валки приводятся во вращательное движение в противоположных направлениях.

Расплавленный металл в жидком состоянии подается с одной из сторон упомянутого выше пространства, с другой стороны которого выходит затвердевшая полоса или лента кристаллизовавшегося металла номинальной толщины.

При использовании такой установки можно изготавливать тонкие полосы или ленты из различных металлов толщиной от нескольких сантиметров до единиц миллиметров и менее.

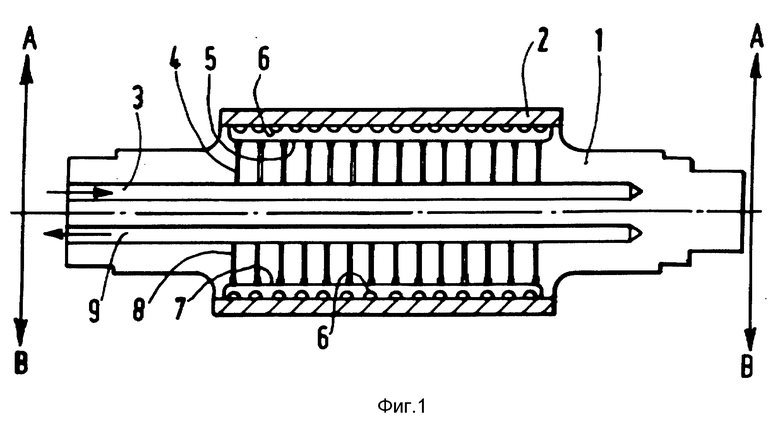

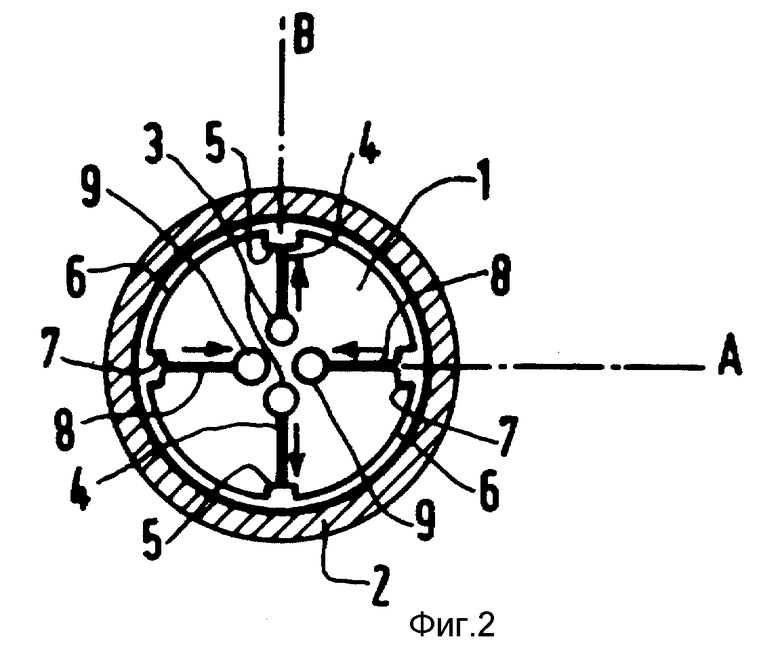

Патент Франции N 2217098 описывает валок установки для непрерывного литья и деталь общей конструкции такого валка приведена ниже на фиг. 1 (продольный разрез) и фиг. 2 (поперечный разрез).

Такой валок содержит цилиндрический корпус 1 (центральная часть), который охвачен бандажом 2, непосредственно контактирующим с расплавленным металлом, причем этот бандаж служит для фактической прокатки изготавливаемой полосы или ленты. Вследствие этого имеется необходимость в принудительном охлаждении всей системы валка такой установки.

Это принудительное охлаждение обычно осуществляется при помощи циркуляции некоторой охлаждающей жидкости (как правило в качестве этой охлаждающей жидкости используется обычная вода), проходящей через по меньшей мере один охлаждающий контур, располагающийся внутри цилиндрического корпуса данного валка 1.

Этот контур содержит по меньшей мере одно отверстие подвода холодной воды 3, выполненное в виде перфорированной трубки в корпусе валка 1, располагающейся параллельно оси этого валка и открывающейся наружу на одном из своих концов, причем другой конец этой трубки закрыт. Трубка подачи холодной воды проходит в непосредственной близости от бандажа 2 по всей его ширине.

Множество трубок меньшего диаметра 4 связывает каждое отверстие подвода холодной воды 3 с распределительным коллектором 5 типа канавки или желобка, располагающимся под бандажом 2 и строго параллельным подводящей трубке 3. Каждый коллектор питает водой собственно охлаждающее устройство, содержащее систему малых каналов 5, проточенных на периферийной поверхности корпуса валка 1 и располагающихся под бандажом в поперечной плоскости. Там происходит циркуляция воды, которая входит в тепловой контакт с бандажом и обеспечивает таким образом его охлаждение.

После нагревания воды в системе охлаждающих каналов она удаляется при помощи устройства, аналогичного устройству подачи холодной воды. Это устройство содержит (см. нижнюю часть фиг. 1 и 2) отводной коллектор 7 горячей воды и множество трубок малого диаметра 8, связывающих этот коллектор с отводной трубой 9.

Обычно корпус валка содержит два, три или четыре контура подвода холодной воды для охлаждения и столько же контуров отвода нагретой воды, взаимосвязанных через систему каналов 6 устройства охлаждения. Взаимное расположение контуров холодной и горячей воды хорошо видно, в частности, на фиг. 2, где представлен случай, когда используются два контура. На фиг. 2 видна взаимосвязь контуров, а также их чередование и смещение друг относительно друга на угол 90o. Стрелками показано направление циркуляции воды. В случае использования в конструкции данного валка трех или четырех контуров их взаимное смещение по окружности поперечного сечения валка будет составлять 60o или 45o.

Таким образом, холодная вода, поступающая в один из питающих коллекторов 5, распределяется затем по каналам устройства охлаждения 6, располагающимся по обе стороны от коллектора 5, нагревается там, отбирая тепло от бандажа данного валка, и выводится при помощи отводных коллекторов 7, которые собирают воду, поступающую из двух питающих коллекторов 5, располагающихся по обе стороны от этого отводного коллектора.

При таком расположении и устройство контуров охлаждения валка на его бандаже формируются относительно холодные и относительно горячие зоны, располагающиеся по соседству с соответствующими коллекторами и трубами холодной воды, подаваемой в систему охлаждения, и коллекторами и трубами отвода горячей воды.

Возникающая вследствие этого неравномерность температуры валка, которая может достигать 4oC, вызывает неодинаковые тепловые расширения различных его частей и порождает геометрическую деформацию валка, называемую овализацией или некруглостью.

Эта некруглость валка в установке для непрерывного литья тонких металлических изделий выражается в циклической неравномерности толщины отливаемой в данном случае металлической полосы или ленты, то есть в снижении ее качества. Этот дефект проявляется тем в большей степени, чем тоньше отливаемая в данном случае продукция.

Итак, для улучшения качества отливаемой полосы или ленты и повышения равномерности ее толщины следует устранить совсем или по меньшей мере свести к возможному минимуму упомянутые отклонения температуры по различным частям данного валка. Заявитель предлагает способ и устройство, имеющие целью уменьшить расхождения температуры в данном валке, которые были бы эффективными и относительно простыми в практической реализации или использовании и по возможности менее дорогостоящими.

В первом своем аспекте предлагаемое изобретение представляет способ охлаждения валков для непрерывного литья металлической полосы или ленты при помощи текучей среды. Упомянутые металлические валки содержат корпус и металлический бандаж, образованный в основном трубой или металлической оболочкой, внутренняя поверхность которой опоясывает упомянутый корпус валка, а наружная поверхность служит для принятия на себя расплавленного отливаемого металла и производства полосы или ленты в процессе взаимодействия двух одинаковых валков упомянутого типа.

Корпус такого валка содержит по меньшей мере один контур охлаждения, открывающийся во внешнее по отношению к корпусу этого валка пространство двумя своими концами, образующими вход и выход контура. Этот контур содержит по меньшей мере одно устройство подачи холодной текучей среды (обычно этой жидкостью является вода), одно собственно устройство охлаждения, где текучая среда вступает в тепловой контакт с внутренней поверхностью бандажа, и устройство удаления или отвода нагретой в контакте с бандажом текучей среды.

Способ охлаждения в соответствии с предлагаемым изобретением отличается тем, что периодически производится инвертирование направления циркуляции охлаждающей текучей среды в корпусе данного валка, причем устройство подачи холодной текучей среды становится при такой инверсии устройством удаления или отвода текучей среды и наоборот.

Предлагаемое изобретение специально приспособлено к валкам, имеющим конфигурацию, описанную выше со ссылками на фиг. 1 и 2, когда корпус валка содержит два, три или четыре устройства подачи холодной воды, чередующиеся с таким же количеством устройств удаления или отвода горячей воды, причем эти устройства смещены друг по отношению к другу в угловом отношении на 90o (в случае использования двух устройств), на 60o (в случае использования трех устройств в валке) или на 45o (в случае использования четырех устройств), связанных друг с другом при помощи собственно устройства охлаждения данного валка.

Литье в непрерывном режиме тонкой полосы или ленты обычно осуществляется между двумя одинаковыми валками. При этом инверсия направления циркуляции охлаждающей текучей среды в соответствии с предлагаемым изобретением в предпочтительном варианте его практической реализации осуществляется на обоих валках. Предлагаемый способ может быть применен также к технологическому процессу литья на одном валке, например, в случае так называемого сверхтонкого или пленочного литья.

Способ в соответствии с предлагаемым изобретением оказывается особенно полезным в тех случаях, когда литье тонких металлических полос или лент, имеющих толщину, например, от 1 до 12 мм и даже более тонких изделий. Этот способ особенно эффективен при литье изделий толщиной от 5 до 12 мм, когда он дает наиболее существенные результаты, а также в области малых толщин отливаемых изделий, например, в диапазоне от 1 до 5 мм, для которых степень некруглости или овализации данного валка тем более вредна, чем меньше толщина изготавливаемой продукции. Предлагаемое изобретение специальным образом адаптировано для технологического процесса литья полосы или ленты из алюминия или его сплавов.

Частота инвертирования направления циркуляции охлаждающей текучей среды регулируется в зависимости от технических характеристик данной установки непрерывного литья тонких металлических изделий, например от диаметра используемых в данной технологической установке валков, предусматриваемого в данном случае расхода охлаждающей текучей среды.

При использовании способа в соответствии с предлагаемым изобретением удается обеспечить наилучшее выравнивание неравномерности температур различных частей данного валка, в конструкции которого используются достаточно толстые бандажи, толщина которых составляет от 20 до 100 мм.

В рамках практической реализации предлагаемого изобретения предпочтительным является использование в конструкции данного валка идентичных устройств подачи охлаждающей текучей среды и устройств ее удаления или отвода после нагрева.

Таким образом, при использовании предлагаемого изобретения можно подойти к ограничению максимального отклонения температуры в конструкции данного валка на уровне нескольких долей градуса, что дает возможность практически полностью исключить некруглость или овализацию валков, связанную с дифференциальным тепловым расширением различных его элементов, и усовершенствовать таким образом постоянство толщины отливаемых на данной установке полос или лент из того или иного металла.

В качестве примера его практической реализации способ в соответствии с предлагаемым изобретением был применен к установке непрерывного литья полосы толщиной 8 мм из алюминия на валках с внешним диаметром 96 см, бандаж которых имеет толщину 8 см, и имеющим внутренний контур охлаждения, идентичный тому, который схематически представлен на фиг. 1 и 2.

В отсутствие инвертирования направления циркуляции охлаждающей жидкости было измерено в процессе нормального функционирования упомянутой выше установки непрерывного литья тонких металлических изделий максимальное отклонение температуры на уровне 4oC, что приводило к изменениям толщины отливаемой на данной установке полосы или ленты до 0,04 мм, непосредственно связанным с нарушением круглости валков.

После применения на этой же установке инвертирования направления циркуляции охлаждающей текучей среды с частотой в целом 5 минут и при этом же самом расходе этой охлаждающей текучей среды были получены изменения толщины отливаемой полосы или ленты, не поддающиеся измерению теми же средствами, то есть пренебрежимо малые изменения этого параметра отливаемого изделия.

Вторым аспектом предлагаемого изобретения является устройство, позволяющее практически осуществить инверсию направления циркуляции охлаждающей текучей среды в контуре принудительного охлаждения по меньшей мере одного валка, предназначенного для непрерывного литья тонких металлических изделий описанного выше типа, то есть валка, содержащего по меньшей мере один контур охлаждения жидкостного типа, располагающийся во внутренней полости этого валка. При этом упомянутый контур охлаждения при помощи циркулирующей текучей среды открывается во внешнее по отношению к корпусу данного валка пространство двумя своими концами, образующими соответственно вход и выход этой охлаждающей текучей среды.

Устройство в соответствии с предлагаемым изобретением отличается тем, что оно содержит:

- буферный бассейн или резервуар, содержащий используемую в данном случае охлаждающую текучую среду;

- по меньшей мере один насос, откачивающий эту текучую среду и подающий ее в контур охлаждения;

- упомянутый контур охлаждения содержит первый трехходовой вентиль, первый канал которого 1 запитывается от упомянутого насоса через, в случае необходимости, расходомер B, второй канал V2 соединен с одной стороны с одним из концов упомянутого контура охлаждения, а с другой стороны с первым каналом W1 второго трехходового вентиля W и третий канал V3 соединен с одной стороны с другим концом упомянутого контура охлаждения, а с другой стороны с вторым каналом W2 вентиля W, причем третий канал W3 вентиля W соединен с трубопроводом удаления или отвода горячей текучей среды.

Буферный бассейн или резервуар может принимать горячую текучую среду в том случае, если они имеет размеры, достаточные для обеспечения естественного охлаждения этой текучей среды или если в нем предусмотрено автономное устройство охлаждения.

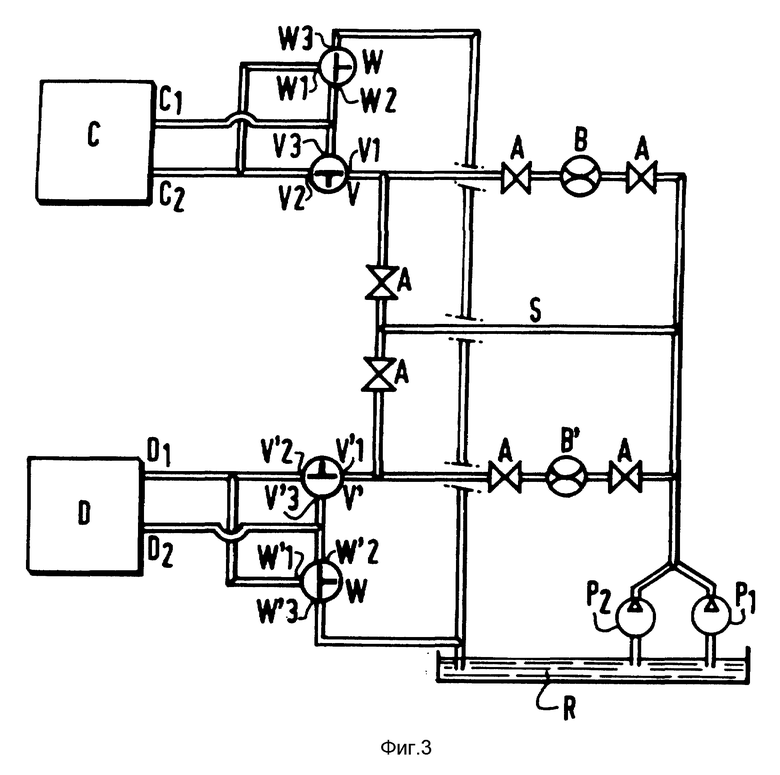

Из схемы, приведенной на фиг. 3, видно, что вентиль V управляет подачей в контур охлаждения данного валка холодной текучей среды, тогда как вентиль W управляет удалением или отводом уже нагретой в этом контуре текучей среды.

Одновременное переключение обоих этих трехходовых вентилей позволяет изменить на противоположное направление циркуляции текучей среды в контуре охлаждения данного валка без изменения жидкостного контура подающего насоса и контура отвода горячей текучей среды в буферный бассейн или резервуар.

Упомянутые переключения трехходовых вентилей в предпочтительном варианте практической реализации предлагаемого изобретения могут быть автоматизированы и снабжены микропроцессорной схемой управления.

В том случае, когда данная установка непрерывного литья содержит два валка (например, верхний и нижний), можно подключить контур подачи холодной текущей среды второго валка к ответвлениям канала V2 или W1 вентилей V и W соответственно, уже обеспечивающим подачу холодной текущей среды в контур охлаждения первого валка. Аналогичным образом можно подключить контур удаления или отвода горячей текущей среды упомянутого второго валка к ответвлениям канала V3 или W2 вентилей V и W соответственно, которые уже принимают горячую текущую среду из контура охлаждения первого валка.

Однако для получения большей гибкости регулирования предпочтительно использовать для обслуживания контура охлаждения второго валка систему, идентичную той, которая обслуживает контур охлаждения первого валка, причем обе эти системы могут быть подключены к каналу нагнетания упомянутого выше насоса.

На фиг. 3 представлена схема устройства в соответствии с предлагаемым изобретением, предназначенного для использования в установке непрерывного литья, имеющей в своем составе два валка, обозначенных на этой схеме C (верхний валок) и D (нижний валок).

Позициями C1, C2 и D1, D2 на схеме фиг. 3 обозначены взаимозаменяемые входы и выходы контуров охлаждения упомянутых валков, чередующиеся друг с другом в процессе изменения направления циркуляции охлаждающей текущей среды на противоположное или инвертирования этой циркуляции в упомянутых контурах охлаждения валков.

Кроме того, на схеме, представленной на фиг. 3, использованы следующие обозначения:

- позицией R обозначен буферный бассейн или резервуар для охлаждающей текущей среды;

- позициями Р1 и Р2 обозначены два нагнетающих насоса, включенных параллельно друг другу;

- позицией A обозначены перекрывающие или отсечные вентили или клапаны;

- позициями V и W обозначены трехходовые вентили с соответствующими каналами V1, V2, V3, W1, W2, W3. В частности, на схеме видно, что канал 1 подключен к тракту нагнетания насосов P при помощи проходного расходомера B, изолируемого при помощи двух отсечных клапанов (этот расходомер может быть закорочен или обойден по каналу 6). На этой схеме видно также, что каналы V2 и W1 соединены с отверстием входа или выхода C2 контура охлаждения валка C, тогда как каналы V3 и W2 соединены с отверстием входа или выхода C1 контура охлаждения этого валка. И наконец, на схеме видно, что канал W3 соединен с трактом удаления или отвода охлаждающей текущей среды, которая возвращается в бассейн или резервуар R;

- позициями V' и W' обозначены аналогичные элементы, относящиеся к валку D. Они имеют то же назначение и выполняют те же функции, что и для валка C.

Предлагаемое изобретение касается системы охлаждения металлических бандажей, опоясывающих один или несколько валков установки для непрерывного литья металлической ленты. Контур охлаждения содержит устройство инвертирования или изменения на противоположное направление циркуляции охлаждающей жидкости, что дает возможность уменьшить термическую овализацию этих валков. 2 с. и 8 з.п. ф-лы, 3 ил.

| РАСШИРЯЕМЫЙ СТЕНТ | 1999 |

|

RU2217098C2 |

| Устройство для охлаждения валка-кристаллизатора | 1990 |

|

SU1799673A1 |

| ТЕПЛОТРУБНЫЙ ВИНТОВОЙ НАГНЕТАТЕЛЬ | 2012 |

|

RU2511781C2 |

| Способ охлаждения валкового кристаллизатора | 1984 |

|

SU1215849A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПРИВЛЕКАЮЩИХ РЫБУ СКОРОСТЕЙ В ПОДВОДЯЩЕМ КАНАЛЕ РЫБОХОДНОГОШЛЮЗА | 0 |

|

SU219443A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБНОГО КВАСА | 2015 |

|

RU2587247C1 |

| DE 3839110 A, 01.06.89. | |||

Авторы

Даты

1999-09-27—Публикация

1995-07-28—Подача