Изобретение относится к измерительной технике и может быть использовано на железнодорожном транспорте для диагностики подшипников различных роторных механизмов, изменяющих при работе ориентацию в пространстве, например колесных пар, электродвигателей, редукторов и т.д.

Известны электрические методы измерения наклона валов, к которым относится “Устройство для измерения несоосности валов” (авторское свидетельство СССР №1793203,1993 г.). Устройство имеет датчики перемещения, смонтированные на валу, преобразователи и арифметикологические блоки, работающие по заданному алгоритму.

За прототип принято “Цифровое устройство для измерения кинематической погрешности зубчатых передач” (авторское свидетельство СССР №1017913, 1983 г.).

Устройство имеет двигатель вращения, соединенный с роторным механизмом, генератор импульсов, многоканальный автокоммутатор, имеющий ключи, формирователи, счетчики и триггеры. Управляемый блок ввода имеет схему И и соединен входами с двумя датчиками измеряемых параметров, устанавливаемых на роторном механизме. Управляемый блок вывода снабжен регистратором. Кроме того, оно имеет подключенные между собой многоадресную память и вычислитель.

К недостаткам относится необходимость многократного повторения измерений и их регистрации для постепенного устранения несоответствия с нормальной работой механизма.

Целью изобретения является автоматизация подбора положения роторного механизма, соответствующего наименьшим сопротивлениям вращению или обладающего наименьшими отклонениями от нормы.

Сущность изобретения состоит в машинной систематизации информации о вибрациях на разных положениях роторного механизма и машинном смещении его на избранное положение.

К отличительным признакам от прототипа относятся введение в устройство манипулятора наклона с возможностью закрепления на нем роторного механизма, тракта электропривода, идентификатора минимума, включенного между многоадресной памятью и многоканальным автокоммутатором, который групповыми входами и выходами соединен со счетчиком цикла блока управления, генератором импульсов, трактом электропривода и манипулятором наклона, при этом вибродатчики соединены с управляемыми блоками вывода и ввода, последний из которых соединен с блоком управления.

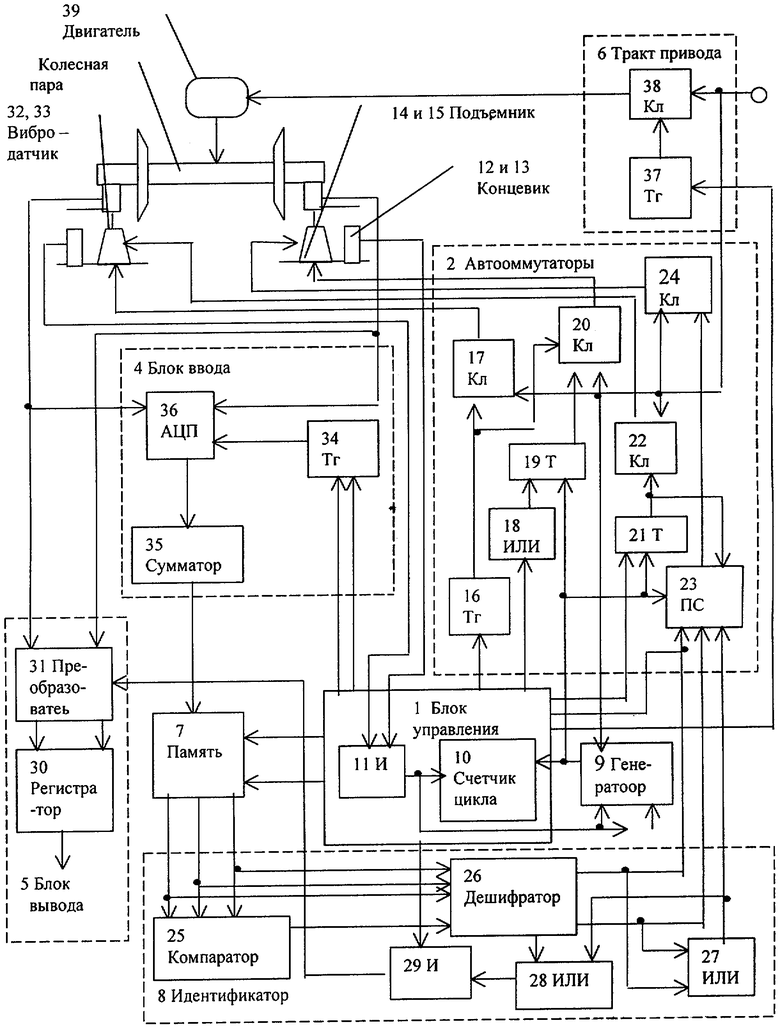

Структура измерителя наклона вала роторного механизма представлена на чертеже.

Измеритель наклона вала роторного механизма имеет блок управления 1, соединенный с многоканальным автокоммутатором 2, манипулятором наклона 3 (условно не выделен), управляемыми блоками ввода 4, вывода 5 и трактом электропривода 6, многоадресной памятью 7, идентификатором минимума 8 и генератором импульсов 9.

Автоматическая многоканальная схема измерений и управления синхронизируется блоком управления 1.

Блок управления 1 имеет счетчик цикла 10, соединенный своим входом “сброс” с выходом схемы И 11. Первый групповой вход “стоп” блока управления 1 соединен с выходами концевых выключателей 12 и 13, которые являются групповым выходом манипулятора наклона 3, и подключен к входам упомянутой схемы И 11 блока управления 1.

Вход счетчика цикла 10 является первым единичным входом блока управления 1 и соединен с выходом генератора импульсов 9, который параллельно соединен со вторым единичным входом многоканального автокоммутатора 2.

Счетчик цикла 10 снабжен множеством параллельных выходов. Часть его выходов: “позиционирование”, “перемещение”, “отсчет” и “адресация” согласно последовательным операциям и этапам цикла объединена и они являются групповыми выходами блока управления 1.

Первый и второй групповые выходы соединены с одноименными групповыми входами многоканального автокоммутатора и являются выходами: “позиционирование” и “перемещение”.

Третий групповой выход соединен с первым групповым входом управляемого блока ввода и является выходом “отсчет”.

Четвертый групповой выход соединен с групповым входом “адресация” многоадресной памяти и является ее одноименным входом.

Другая часть его выходов: “сброс”, “разгон”, “считывание” “нормализация” и “возврат” являются единичными выходами блока управления 1.

Первый единичный выход блока управления 1 соединен с одноименными входами генератора импульсов 9, управляемого блока ввода 4, тракта электропривода 6, многоканального автокоммутатора 2 и является выходом “сброс” (условно эта функциональная связь на чертеже показана частично).

Второй единичный выход блока управления 1 соединен с одноименным единичным входом и является “тактовым”.

Третий единичный выход блока управления 1 соединен с одноименным единичным входом многоканального автокоммутатора 2 и является выходом “возврат”.

Четвертый единичный выход блока управления 1 соединен с единичным входом “считывание” многоадресной памяти 7.

Пятый единичный выход блока управления 1 соединен с единичным входом тракта электропривода 6 и является выходом “разгон”.

Шестой единичный выход блока управления 1 соединен с первым единичным входом идентификатора минимума 8.

Групповой вход идентификатора минимума 8 соединен с групповым выходом многоадресной памяти 7, а групповой выход его соединен с третьим групповым входом многоканального автокоммутатора 2 и является выходом “фиксация”.

Первый единичный выход идентификатора минимума 8 соединен с входом управляемого блока вывода 5 и является выходом “результат”.

Второй единичный выход идентификатора минимума 8 является выходом “запуск” и соединен с четвертым единичным входом многоканального автокоммутатора 2.

Многоканальный автокоммутатор 2, тракт привода 6 и генератор импульсов 9 подключены к силовому электроисточнику.

Выходы первого и второго каналов многоканального автокоммутатора 2 соединены с входами “возврат” левого и правого электроподъемников 14 и 15 манипулятором наклона 3.

Выходы третьего и четвертого каналов многоканального автокоммутатора 2 соединены с входами “позиционирование” левого и правого электроподъемников 14 и 15 манипулятора наклона 3.

Многоканальный автокоммутатор имеет четыре канала.

В первом канале соединены последовательно триггер 16 и ключ 17.

Во втором канале соединены последовательно схема ИЛИ 18, таймер 19 и ключ 20.

В третьем канале соединены последовательно таймер 21 и ключ 22.

В четвертом канале соединены последовательно программируемый счетчик 23 и ключ 24.

Количество входов программируемого счетчика 23 и выходов идентификатора минимума 8 выбрано на один меньше, чем позиций манипулятора наклона. Количество входов идентификатора минимума 8 выбрано равным позициям манипулятора наклона 3.

Входы “сброс” таймеров 19 и 21, триггера 16 и программируемого счетчика 23 объединены и являются первым единичным входом многоканального автокоммутатора.

Тактовые входы таймеров 19 и 21 и программируемого счетчика 23 объединены и являются вторым его единичным входом.

Силовые входы ключей объединены и подключены к электроисточнику.

Вход триггера является третьим единичным входом многоканального автокоммутатора.

Выход триггера 16 параллельно подключен ко второму управляющему входу ключа 20 второго канала.

Выход таймера 21 подключен параллельно входу “запуск” программируемого счетчика 23.

Выходы первого и второго каналов являются первой парой выходов многоканального автокоммутатора 2 и соединены со входами “возврат” левого и правого электроподъемников 14 и 15 манипулятора наклона 3.

Выходы третьего и четвертого каналов являются второй парой выходов многоканального автокоммутатора 2 и соединены со входами “позиционирование” левого и правого электроподъемников 14 и 15 манипулятора наклона 3.

Групповые входы второго, третьего и четвертого каналов являются вторым, первым и третьим его групповыми входами.

Идентификатор минимума имеет цепь из последовательно соединенных компаратора 25, дешифратора 26, двух схем ИЛИ 27 и 28 и схемы И 29. Другой вход схемы И 29 является шестым единичным входом многоканального идентификатора 8. Другой вход схемы ИЛИ 28 соединен с первым выходом дешифратора 26.

Другие выходы дешифратора 26 являются групповым выходом идентификатора минимума 8.

Групповые входы компаратора 25 и дешифратора 26 попарно объединены и являются групповым входом идентификатора минимума 8. Выход схемы ИЛИ 27 является первым единичным выходом идентификатора минимума.

Выход схемы И 29 является вторым единичным выходом идентификатора минимума 8.

Управляемый блок вывода 5 имеет регистратор 30 и двухканальный преобразователь Фурье 31.

Информационные входы двухканального преобразователя Фурье 31 являются его групповым входом.

Управляющий вход двухканального преобразователя Фурье 31 является его единичным входом.

Выходы двухканального преобразователя Фурье 31 соединены с одноименными входами регистратора 30.

Информационный вход каждого канала преобразователя Фурье 31 подключен к отдельному вибродатчику 32 и 33 и параллельно к двухканальному аналого-цифровому преобразователю (АЦП) 36 управляемого блока ввода 4.

Блок ввода 4 имеет триггер 34, сумматор 35 и двухканальный аналого-цифровой преобразователь 36.

Двухканальный аналого-цифровой преобразователь 36 соединен управляющим входом с триггером 34 и выходом - с сумматором 35.

Групповой информационный вход АЦП 36 является групповым информационным входом блока ввода 4.

Групповой вход триггера 34 является другим групповым входом блока ввода 4.

Выход сумматора 35 является выходом блока ввода 4.

Тракт электропривода 6 имеет последовательно соединенные триггер 37 и ключ 38, который соединен выходом с двигателем вращения 38 и силовым входом - с электроисточником.

Управляющий вход триггера 37 является входом тракта электропривода 6.

Измеритель наклона вала роторных механизмов работает по заданному алгоритму следующим образом.

Измерение наклона вала роторных механизмов выполняется по циклу, на который настроен блок управления 1.

Настройка блока управления состоит в изменении длительности цикла в зависимости от количества последовательных позиций измерений роторного механизма.

В качестве примера представлен процесс самонастройки измерителя наклона вала роторного механизма с учетом вибрации подшипников колесной пары рельсового транспортного средства.

Предварительный этап предусматривает создание условий работоспособности исследуемого роторного механизма.

Колесные пары, оснащенные по концам вала (оси) подшипниками, перед измерениями обычно размещены на рельсах.

Одним из основных условий создания работоспособности является наличие зазора между рельсами и бандажами колес для возможности беспрепятственного их вращения.

Колесную пару закрепляют на электроподъемниках 14 и 15 манипулятора наклона 3.

Измеритель наклона вала роторного механизма начинает действовать после запуска генератора импульсов 9, который последовательно переключает параллельные выходы счетчика цикла 10 в блоке управления 1 и создает очередные команды совместного или разрозненного подъема или опускания вала роторного механизма. Групповые входы блоков и, соответственно, групповые выходы блока управления 1 подключены к нескольким параллельным выходам счетчика цикла 10. Кроме команд на групповых выходах, блок управления 1 поочередно образует их на своих единичных выходах.

Первоначально блок управления 1 направляет первые команды на первый групповой вход “позиционирование” многоканального автокоммутатора 2. В многоканальном автокоммутаторе одна из этой группы команд запускает таймер 21, управляющий через ключ 22 одним электроподъемником 14, например левым. Одновременно таймер 21 запускает программируемый счетчик 23, управляющий через ключ 24 другим электроподъемником 15, например правым.

Между первой и предельной позициями измерений на разных углах наклона вала роторного механизма, например по высоте, цикл может быть настроен на одну или более (например, три) промежуточных. На каждой позиции выполняется одна пара измерений вибродатчиками 32 и 33, закрепленными на подшипниках вала роторного механизма.

Манипулятор наклона 3 поднимает один (левый) конец вала (оси колесной пары) с образованием упомянутого зазора, но не на первую позицию, а на среднюю из общего их количества, которая определяется временем работы таймера 21.

Другой (правый) конец вала (оси колесной пары) поднимается до предельной позиции подъема, которая определяется подключением максимальной емкости программируемого счетчика 23. Емкость программируемого счетчика на этом этапе устанавливается другой командой группового входа “позиционирование” многоканального автокоммутатора 2, поданной с одноименного выхода в блок управления 1.

Возникает явный перекос вала роторного механизма (оси колесной пары). Подъем сопровождается сочленением на первой позиции роторного механизма (колесной пары) с двигателем вращения 38.

Затем блок управления 1 своей очередной командой по пятому единичному выходу через тракт электропривода 6 включает двигатель вращения 38 до конца всего цикла.

Очередным этапом цикл предусматривает систематизацию измерений.

Длительности измерений равны для допустимости дальнейшего сопоставления информации. Ограничение длительности выполняет триггер 34, получающий по две управляющих команды: начало и конец, поступающих в управляемый блок ввода 4 по третьему групповому входу “отсчет” от одноименного группового выхода блока управления 1. Команды “отсчет” подаются после команды “перемещение” при предельной позиции и после каждой из группы последовательных команд “перемещение”, вызывающей понижение правого конца вала до очередной позиции.

Команды “перемещение” передаются от блока управления 1 по второму групповому входу на схему ИЛИ 18 многоканального автокоммутатора 2 и далее.

Время работы таймера 19 подбирается соответствующим переходу манипулятора наклона 3 на очередную позицию.

Каждые два измеряемых на отдельной позиции сигнала поступают на входы АЦП 36 и затем после сумматора 35 образуют объединенную информацию.

Обособленные порции кодированной информации, образуемые каждыми двумя измерениями, соответствуют отдельной позиции. Первая порция соответствует максимальному подъему правого конца вала относительно левого, находящегося на среднем уровне.

Параллельно измеряемые сигналы поступают от вибродатчиков на двухканальный преобразователь Фурье, но в управляемом блоке вывода 5 не отображаются, так как отсутствует команда “результат”.

Регулярно после смены позиций первая и остальные порции кодированной информации согласно командам “адресация”, поступающим по четвертому групповому выходу от блока управления 1, вносятся в соответствующий регистр многоадресной памяти 7.

Соответственно, при одном неподвижном (левом) конце другой (правый) конец вала (оси колесной пары) периодически манипулятором наклона 3 опускается им до минимального уровня. При этом образуется наклон роторного механизма в другую сторону, но зазор между рельсами и бандажами колес сохраняется.

Введение в многоадресную память полного объема информации о вибрациях вала роторного механизма на различных наклонах в обе стороны позволяет перейти к этапу ее обработки.

Команда “считывание”, поступающая в многоадресную память 7 от блока управления 1 с четвертого единичного выхода, передает порции кодированной информации параллельно в компаратор 25 для выделения наименьшего значения и дешифратор 26 идентификатора минимума 8.

Компаратор 25 сравнивает попарно, например, по кольцевому принципу порции кодированной информации и последовательно оставляет для дальнейшего сравнения порцию, имеющую наименьшее значение в сопоставляемой паре, исключая порции, имеющие превышающие значения.

Последнее выделенное наименьшее значение принимается за уставку самонастройки идентификатора минимума 8.

На одном из выходов дешифратор 26 при наличии на входе значения уставки, а на других входах значений, считанных из многоадресной памяти 7, получаем искомый единичный результат. Этот единичный результат соответствует позиции манипулятора наклона 3 и роторного механизма, давшим минимальное объединенное значение измеренных величин, то есть минимальной вибрации.

Этот выделенный адрес не обязательно совпадает со средней позицией манипулятора наклона.

Этап самонастройки предусматривает возврат манипулятора наклона на позицию, характерную, минимальной вибрации. Манипулятор наклона 3 в начале идентификации находится на нижней позиции.

Если единичный результат возник на адресном выходе нижней позиции манипулятора наклона (канал 1), то команды на изменение его состояния не требуется.

Если единичный результат возник на адресном выходе при промежуточной (средней) позиции манипулятора наклона (соседней или очередной), то необходима команда некоторой длительности на изменение его состояния для перемещения правого конца вала вверх.

Если единичный результат возник на адресном выходе верхней позиции манипулятора наклона (последний канал), то необходима команда наибольшей длительности на перемещение правого конца вала вверх до предельной позиции.

Выход дешифратора 26 при первом варианте в многоканальном автокоммутаторе 2 не используется и манипулятор наклона остается неподвижным. Однако эта команда передается через схемы ИЛИ 28 и И 29 на вход управляемого блока вывода 5.

Необходимое время перехода на конкретную позицию определяется переключением емкости программируемого счетчика 23.

Ограничение емкости программируемого счетчика 23 устанавливается по командам, которые поступают в многоканальный автокоммутатор 2 по его четвертому групповому входу “фиксация”.

Запуск программируемого счетчика 23 многоканального автокоммутатора 2 на предпоследнем этапе происходит через схему ИЛИ 27 по сигналу дешифратора, возникшему в любом из каналов идентификатора минимума 8.

Команды начального и предпоследнего этапов “запуск” “позиционирование” и “фиксация” программируемого счетчика 26 друг на друга не влияют, так как разнесены во времени.

Начало работы двухканального преобразователя Фурье при любом из вариантов определяется наличием совпадения команд из блока управления 1, поступающих в идентификатор минимума 8 по шестому единичному входу “нормализация” и на выходе одного из каналов, имеющего единичное значение.

Правый электроподъемник манипулятора наклона 3 либо оставляет предыдущий наклон, либо после перемещения выводит вал роторного механизма на одну из позиций, но эта позиция согласно этапу систематизации цикла измерений заведомо соответствует минимальной вибрации.

Угол наклона в градусах может быть измерен отдельно, однако косвенный параметр, а именно минимальная вибрация, значительно важнее для работоспособности роторного механизма.

Величины минимальной вибрации от двух датчиков после преобразования Фурье запоминается в двухканальном регистраторе управляемого блока вывода 5 при наличии команды “результат”, образуемой в идентификаторе минимума 8.

Цикл завершается остановкой двигателя вращения по команде, поступающей в тракт привода 6 от блока управления 1 по упомянутому ранее первому единичному его выходу.

Затем из блока управления 1 команда “возврат” подается по третьему единичному выходу на триггер 16 параллельно на два ключа 17 и 20, которые опускают роторный механизм в первоначальное положение, то есть колесную пару на рельсы.

При этом замыкаются цепи обоих конечных выключателей 12 и 13. Сигнал от конечных выключателей через схему И 11 сбрасывает все триггеры, таймеры, программируемый счетчик, переводит счетчик цикла 10 на начало и останавливает генератор импульсов 9.

Проведение измерений после закрепления роторного механизма на манипуляторе наклона позволяет снять характеристику величины вибраций, вносимых наклоном оси вращения или дефектами при изменении ориентации, и автоматически использовать ее для выбора положения, дающего наименьшее сопротивление вращению или обладающего наименьшими отклонениями вибрации от нормы, что важно при монтаже турбинных насосных или преобразовательных агрегатов или определении ресурса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИ ФУНКЦИОНИРУЮЩИХ ОБЪЕКТОВ | 2000 |

|

RU2177607C1 |

| СПОСОБ И УСТРОЙСТВО ВИБРОДИАГНОСТИКИ РОТОРНЫХ МЕХАНИЗМОВ | 1999 |

|

RU2153660C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ РОТОРНЫХ МЕХАНИЗМОВ | 2004 |

|

RU2278365C2 |

| АНАЛИЗАТОР ПАРАМЕТРОВ ДВИЖЕНИЯ ЛОКОМОТИВА | 2012 |

|

RU2526730C2 |

| МНОГОФАКТОРНЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ РОТОРНЫХ, МЕХАНИЧЕСКИХ, ПОДШИПНИКОВЫХ И РЕДУКТОРНЫХ УЗЛОВ | 2004 |

|

RU2284021C2 |

| СПОСОБ И УСТРОЙСТВО ПОДЪЕМА И УСТАНОВКИ РОТОРА СО ШТАТНЫМИ ОПОРАМИ ВРАЩЕНИЯ | 2004 |

|

RU2271525C2 |

| МИКРОПРОГРАММНОЕ УСТРОЙСТВО УПРАВЛЕНИЯ | 1993 |

|

RU2079876C1 |

| УПРАВЛЕНИЕ РЕСУРСАМИ VoIP-ГРУППЫ | 2007 |

|

RU2443064C2 |

| Многоканальная система для контроля и диагностики цифровых блоков | 1984 |

|

SU1269137A1 |

| Многоканальный программируемый генератор импульсов | 1990 |

|

SU1764149A1 |

Изобретение можно использовать на железнодорожном транспорте для диагностики подшипников различных роторных механизмов, изменяющих при работе ориентацию в пространстве. Суть изобретения состоит в систематизации информации о вибрациях на разных положениях роторного механизма и смещении его на избранное положение. Измеритель содержит идентификатор минимума информации, поступающей от вибродатчиков, манипулятор наклона и автоматическую многоканальную схему измерений и управления манипулятором наклона. На манипуляторе наклона закрепляется роторный механизм. Измеритель позволяет определить характеристику величины вибраций, вносимых наклоном оси вращения или дефектами при изменении ориентации роторного механизма. Определенную характеристику величины вибраций используют для выбора положения, дающего наименьшее сопротивление вращению роторного механизма или обладающего наименьшими отклонениями вибрации от нормы. 4 з.п. ф-лы, 1 ил.

| Способ определения перекосов колец подшипников качения в подшипниковом узле | 1987 |

|

SU1511615A1 |

| Цифровое устройство для измерения кинематической погрешности зубчатых передач | 1981 |

|

SU1017913A1 |

| Устройство для измерения несоосности валов | 1989 |

|

SU1793203A1 |

Авторы

Даты

2005-05-27—Публикация

2003-08-25—Подача