Область техники, к которой относится изобретение, и преимущественная область его использования.

Заявленное изобретение относится к области машиностроения и может быть использовано в технике, где необходимо осуществить преобразование возвратно-поступательного движения во вращательное движение. Его можно использовать для создания двигателей внутреннего сгорания и паровых двигателей с высоким коэффициентом полезного действия.

Характеристика аналога

Известен кулачковый механизм /см. МКИ F 16 H 25/14; F 16 H 53/02, авт.св. СССР № 174480 от 27.08.1965 г./. Он содержит кулачковый вал с роликовыми или плоскими толкателями. Форма кулачков симметричная. При вращении вала кулачки приводят в движение толкатели. Этот механизм используется как программное устройство для обеспечения порядка работы элементов какого-либо механизма. Но как устройство для преобразования возвратно-поступательного движения во вращательное движение в технике он не используется.

Критика устройств, имеющих кривошипный механизм

Известны устройства для преобразования возвратно-поступательного движения во вращательное движение: "ЭКСЦЕНТРИКОВЫЙ КРИВОШИПНО-ПОЛЗУННЫЙ МЕХАНИЗМ" /см. МКИ F 16 H 21/14, авт. св. СССР №11109699А от 30.08.80 г./ и "КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ" /см. МКИ F 16 H 21/14, авт. св. СССР № 1110969 A от 30.08.80 г./. Последний широко применяется в современной технике. Эти механизмы имеют низкий коэффициент полезного действия, обусловленный недостатками входящего в них кривошипного механизма: равновесие их систем в момент приложения вдоль оси ползуна /шатуна/ самой большой силы, возникающей в момент воспламенения горючей смеси в камере над поршнем. Силы, действующей по окружности, образованной вращением центра эксцентриковой шейки /шатунной шейки/ относительно центра коренной шейки коленчатого вала в этот момент нет вообще. Сила эта появляется, а затем и постепенно увеличивается по мере выхода и ухода центра эксцентриковой /шатунной/ шейки коленчатого вала из верхней мертвой точки под действием маховика. В кривошипно-шатунном механизме перекос поршня уменьшает коэффициент полезного действия механизма. В эксцентриковом кривошипно-ползунном механизме при преобразовании возвратно-поступательного движения ползуна во вращательное движение вала возникает не меньше потерь, вызванных перекосом поршня в кривошипно-шатунном механизме.

Цель изобретения

Повысить коэффициент полезного действия устройства для преобразования возвратно-поступательного движения во вращательное движение.

Сущность изобретения

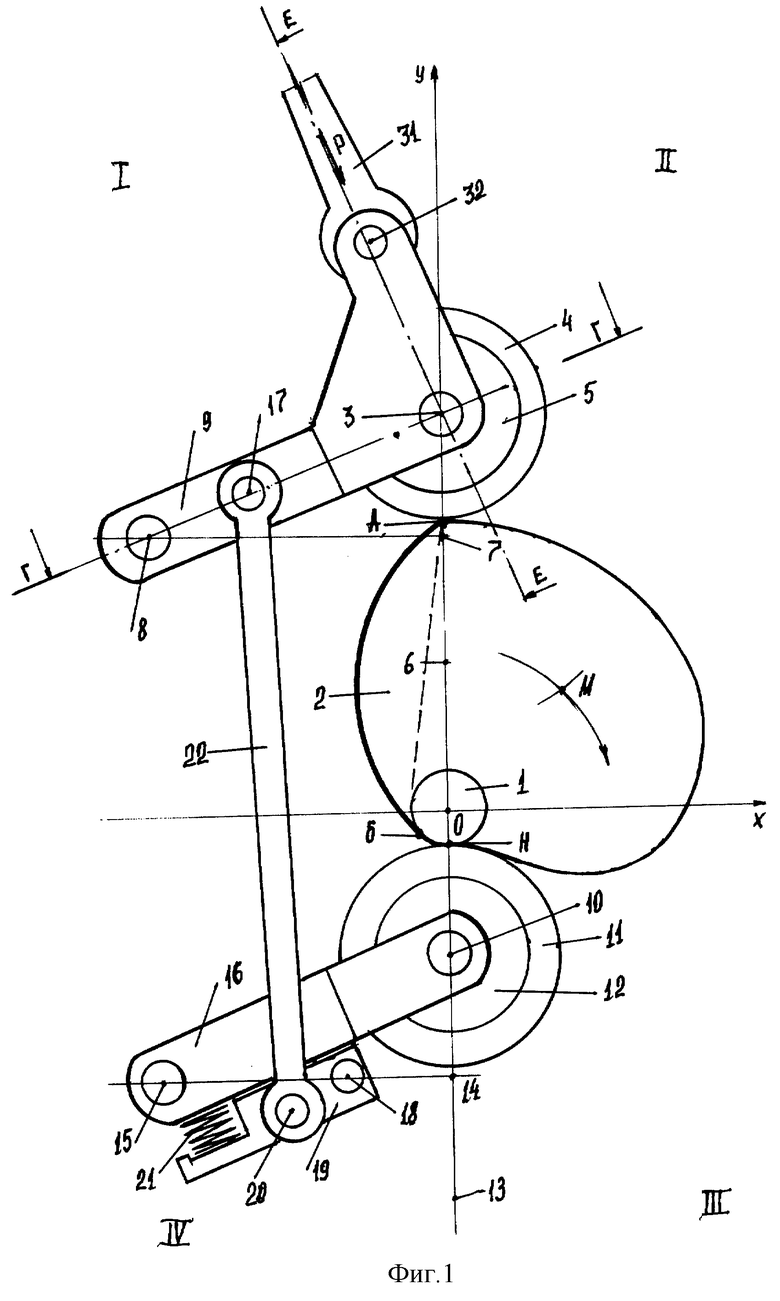

Кулачково-рычажный механизм содержит: кулачковый вал /см. фиг.1/ с ассиметричной формой кулачка /2/ относительно главной оси механизма, проведенной через центр вала /О/, являющийся осью вращения, и самую дальнюю от центра вала точку /А/ кулачка; верхний рычаг /9/ и нижний рычаг /16/, которые одними концами закреплены в корпусе так /точки 8 и 15/, чтобы центр /3/ оси крепления подшипников /5/ в объеме /4/ верхнего рычага и центр /10/ оси крепления подшипников /12/ в обойме /11/ нижнего рычага занимали противоположное положение относительно центра вала /О/ и находились на главной оси в моменты нахождения их в верхнем или нижнем положении, что обеспечит постоянным расстояние между центрами осей /3 и 10/ при постоянном контакте поверхностей обойм подшипников с поверхностью кулачка в периоды движения их от верхнего положения к нижнему положению и от нижнего положения к верхнему положению; связку /22/ - для синхронной работы рычагов и обеспечения постоянным расстояния между центрами осей крепления подшипников в обоймах при работе механизма, и шатун /31/, закрепленный на оси /32/ на верхнем рычаге на расстоянии от центра /8/ оси крепления его к корпусу, обеспечивающем ход поршня, соответствующий расстоянию между верхним /3 и 10/ и нижним /6 и 13/ положением центров осей крепления подшипников в рычагах.

Кулачково-рычажный механизм может иметь верхнее положение, когда самая дальняя точка кулачка /А/ будет находиться в контакте с обоймой подшипников верхнего рычага, и нижнее положение, когда кулачок провернется на 180 градусов и сама дальняя точка его будет в контакте с обоймой подшипников нижнего рычага, но он не имеет верхней мертвой точки. Если приложить силу вдоль оси шатуна /см. указана стрелкой и буквой /Р/ фиг.1/ в направлении оси крепления подшипников верхнего рычага, то действие ее через обойму на кулачек, находящийся в верхнем положении, приведет сразу к появлению силы, действующей по окружности, образованной вращением центра /М/ рабочей поверхности кулачка относительно центра /О/ вала /1/, или относительно оси вращения вала.

Пример конкретного выполнения

Для конкретного выполнения устройства необходимы данные: расстояние от верхнего положения шатуна до нижнего положения /l/, или величина хода поршня, и диаметр вала /d/. Проводятся на бумаге оси Х и У /см. фиг.1/. Пересечение их в точке /О/ будет центром вала. Эта точка будет обозначать и ось вращения. От центра /О/ радиусом  проводится окружность, обозначающая вал /1/. От центра вала /О/ на оси У вверх откладывается отрезок, равный /l/ и находится на оси точка /А/. Это будет самая дальняя точка кулачка от центра вала /О/. Затем выбирается диаметр /Д/ дуги рабочей поверхности кулачка, соответствующий замыслу изготовителя. При выборе диаметра дуги рабочей поверхности кулачка следует исходить из того, что чем больше диаметр ее, тем дальше будет находиться центр рабочей поверхности от центра вращения вала, тем будет больше эффективность преобразования возвратно-поступательного движения во вращательное движение, но только в первую половину рабочего хода поршня. Выбор большего диаметра приводит к уменьшению угла поворота кулачка от верхнего положения, в период которого возможно преобразование силы, действующей вдоль оси шатуна в силу, действующую по окружности. При диаметре рабочей поверхности, равной 1,5 l, преобразование силы, действующей вдоль оси шатуна, в силу, действующую по окружности, возможно при повороте кулачка на 170 градусов от верхнего положения. Если рабочую поверхность выполнить прямой линией /см. обозначена штриховой линией на фиг.1/, то преобразование возможно только при повороте кулачка на 80 градусов. Исходя из этого диаметр рабочей поверхности следует выбирать не менее 1,5 l, не более 1,7 l.

проводится окружность, обозначающая вал /1/. От центра вала /О/ на оси У вверх откладывается отрезок, равный /l/ и находится на оси точка /А/. Это будет самая дальняя точка кулачка от центра вала /О/. Затем выбирается диаметр /Д/ дуги рабочей поверхности кулачка, соответствующий замыслу изготовителя. При выборе диаметра дуги рабочей поверхности кулачка следует исходить из того, что чем больше диаметр ее, тем дальше будет находиться центр рабочей поверхности от центра вращения вала, тем будет больше эффективность преобразования возвратно-поступательного движения во вращательное движение, но только в первую половину рабочего хода поршня. Выбор большего диаметра приводит к уменьшению угла поворота кулачка от верхнего положения, в период которого возможно преобразование силы, действующей вдоль оси шатуна в силу, действующую по окружности. При диаметре рабочей поверхности, равной 1,5 l, преобразование силы, действующей вдоль оси шатуна, в силу, действующую по окружности, возможно при повороте кулачка на 170 градусов от верхнего положения. Если рабочую поверхность выполнить прямой линией /см. обозначена штриховой линией на фиг.1/, то преобразование возможно только при повороте кулачка на 80 градусов. Исходя из этого диаметр рабочей поверхности следует выбирать не менее 1,5 l, не более 1,7 l.

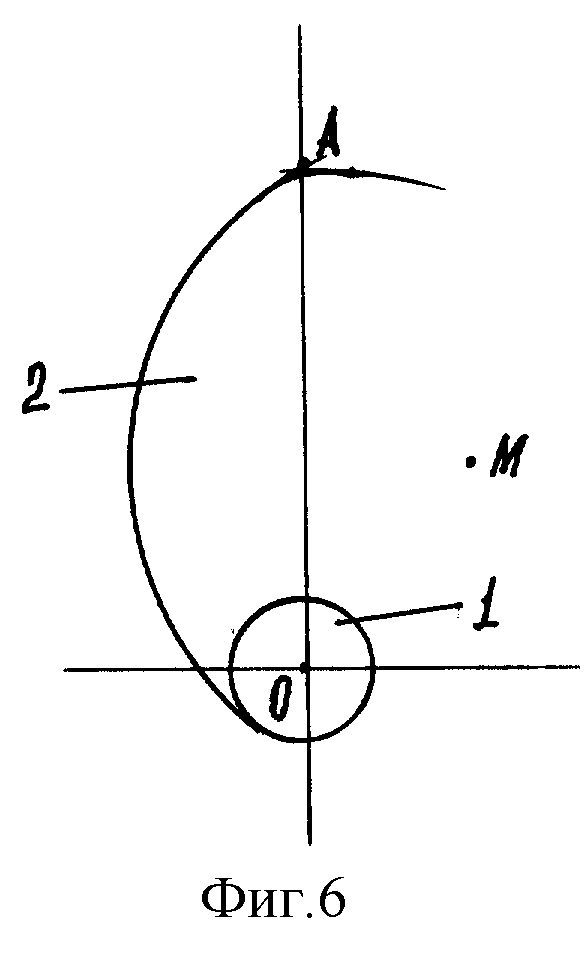

1, 11, 111, 1У - обозначены сектора. В четвертом секторе на окружности вала находится точка /Б/. В этой точке будет осуществлен плавный переход дуги рабочей поверхности кулачка в окружность вала /1/. При диаметре рабочей поверхности 1,5 l точка /Б/ будет находиться примерно в середине дуги вала IУ сектора. Если диаметр дуги рабочей поверхности увеличить, то эта точка будет смещаться к оси Х. Затем радиусом  из точек /А и Б/ во втором секторе наносятся дуги и на пересечении их отмечается точка /М/. Эта точка является центром дуги рабочей поверхности кулачка. Этим же радиусом из точки /М/ от точки /А/ до точки /Б/ проводится дуга, которая обозначает рабочую поверхность кулачка /2/.

из точек /А и Б/ во втором секторе наносятся дуги и на пересечении их отмечается точка /М/. Эта точка является центром дуги рабочей поверхности кулачка. Этим же радиусом из точки /М/ от точки /А/ до точки /Б/ проводится дуга, которая обозначает рабочую поверхность кулачка /2/.

Величина подшипников и обойм подшипников определяется общепринятым расчетом в зависимости от сил, действующих на них. На оси /У/ от точки /А/ отрезком, равным радиусу внешней окружности обоймы подшипников, находится точка /3/. Эта точка является центром оси крепления подшипников в рычаге. Этим же радиусом от точки /3/ проводится окружность, обозначающая обойму подшипников /4/. От центра /3/ проводится окружность, обозначающая ось крепления подшипников, и проводится окружность, обозначающая подшипник /5/. Этот подшипник и, следовательно, кулачок обозначены в момент нахождения их в верхнем положении. Затем от точки /3/ в направлении к центру вала /О/ отрезком, равным /l/, на оси У, или на главной оси, находится точка /6/. Эта точка обозначает положение центра оси /3/ в момент нахождения его в нижнем положении. От точек /3 и 6/ находится точка /7/, обозначающая середину  Через точку /7/ проводится перпендикулярная линия относительно главной оси механизма, которая совпадает с осью У. На этой линии отрезком, равным на менее 1,2 l от точек /3 и 6/ находится точка /8/, являющаяся центром оси крепления верхнего рычага к корпусу. Длина рычага обусловлена тем, чтобы при вращении кулачок самой дальней частью от центра вала не цеплял за рычаг в месте крепления его к корпусу. Длину рычагов можно сделать больше. Это позволит уменьшить отклонение нижней части шатуна в месте крепления его к рычагу от главной оси устройства при перемещении его их верхнего положения в нижнее положение и из нижнего положения в верхнее положение. Далее обозначается рычаг /9/.

Через точку /7/ проводится перпендикулярная линия относительно главной оси механизма, которая совпадает с осью У. На этой линии отрезком, равным на менее 1,2 l от точек /3 и 6/ находится точка /8/, являющаяся центром оси крепления верхнего рычага к корпусу. Длина рычага обусловлена тем, чтобы при вращении кулачок самой дальней частью от центра вала не цеплял за рычаг в месте крепления его к корпусу. Длину рычагов можно сделать больше. Это позволит уменьшить отклонение нижней части шатуна в месте крепления его к рычагу от главной оси устройства при перемещении его их верхнего положения в нижнее положение и из нижнего положения в верхнее положение. Далее обозначается рычаг /9/.

Аналогичным методом определяется система нижнего рычага. От точки /Н/ пересечения оси /У/ с окружностью вала /1/ отрезком, равным внешнему радиусу обоймы подшипников, на главной оси находится точка /10/, которая является центром оси крепления подшипников в нижнем рычаге. От этой точки тем же радиусом проводится окружность, обозначающая обойму подшипников /11/, и проводится окружность, обозначающая ось крпления подшипников к нижнему рычагу, и проводится окружность, обозначающая подшипник /12/. Этот подшипник обозначен в момент нахождения его в верхнем положении. Затем от точки /10/ на оси /У/ вниз от центра вала отрезком, равным /l/, находится точка /13/, обозначающая центр оси крепления подшипников к нижнему рычагу, в момент нахождения его в нижнем положении. Между точками /10 и 13/ находится середина  точка /14/. Через точку /14/ проводится перпендикулярная линия относительно главной оси механизма. От точек /10 и 13/ отрезком, равным не менее 1,2 l на этой линии определяется точка /15/, которая является центром оси крепления нижнего рычага к корпусу. Затем обозначается нижний рычаг /16/.

точка /14/. Через точку /14/ проводится перпендикулярная линия относительно главной оси механизма. От точек /10 и 13/ отрезком, равным не менее 1,2 l на этой линии определяется точка /15/, которая является центром оси крепления нижнего рычага к корпусу. Затем обозначается нижний рычаг /16/.

Рабочей поверхностью кулачка является та, на которую прилагается сила от обоймы подшипников в период рабочего хода поршня, или в период действия силы, возникшей при сгорании горючей смеси в камере над поршнем. Рабочая поверхность кулачка обозначена жирной линий /см. фиг.1/. Рабочим подшипником является тот, на который прилагается сила, действующая вдоль оси шатуна в период рабочего хода поршня. Рабочими подшипниками являются подшипники в обоймах верхнего рычага.

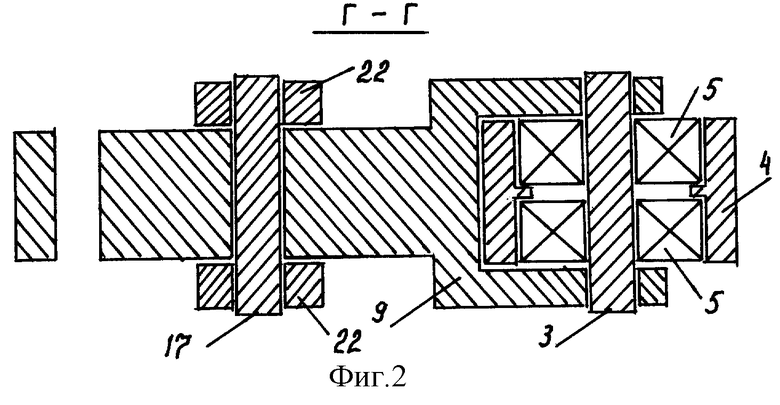

Точки крепления рычагов /7 и 15/ можно сместить в сторону оси /Х/ или в противоположную сторону, но это перемещение их приведет к проблемам, обусловленным сложностью сохранения постоянным расстояния между центрами подшипников /3 и 10/. Следует заметить, что постоянное расстояние между центрами осей указанных подшипников и нахождение их на главной оси в моменты нахождения их в верхнем или нижнем положении является условием нормальной работы механизма. Для создания системы, для синхронной работы рычагов и сохранения постоянным расстояния между центрами /3 и 10/ осей крепления подшипников необходима связка. На верхнем рычаге /9/ на произвольно выбранном изготовителем расстоянии от точки /8/ на оси рычага находится точка /17/, которая является центром оси крепления связок к рычагу. Затем от этой точки проводится окружность, обозначающая ось крепления связок к рычагу. На нижнем рычаге крепится устройство, создающее усилие, стягивающее рычаге /9 и 16/ друг к другу. Рычаг /19/ устройства /см. фиг.1/ одним концом на оси /18/ крепится к рычагу /16/. На середине рычага /19/ устанавливается ось /20/, к которой крепятся связки /22/. Между другим концом рычага /19/ и поверхностью рычага /5/ установлена пружина /21/. На ось /17/ верхнего рычага /9/ и ось /20/ рычага /19/ симметрично оси рычагов /9 и 16/ /см. фиг.2/ крепятся две связки /22/. Расстояние между связками должно быть таким, чтобы между ними проходил кулачек при его вращении. Оси /17 и 20/ должны быть установлены на одинаковом расстоянии от центров осей /8 и 15/ крепления рычагов к корпусу. Усилие, которое должна создавать пружина /21/, должно быть равно силе, возникающей вдоль оси шатуна в момент максимального сжатия горючей смеси в камере сгорания.

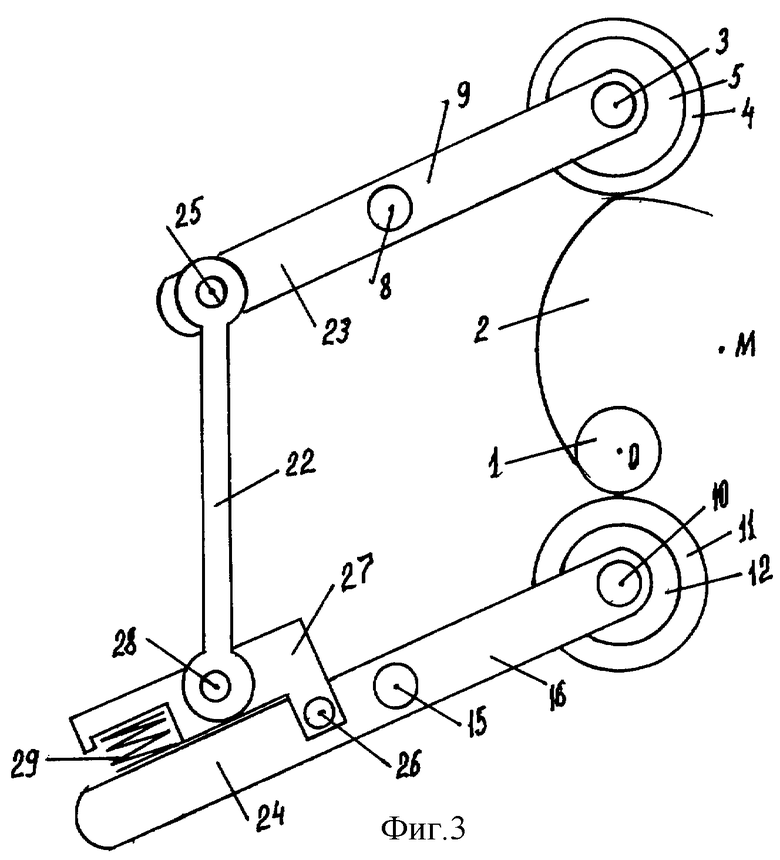

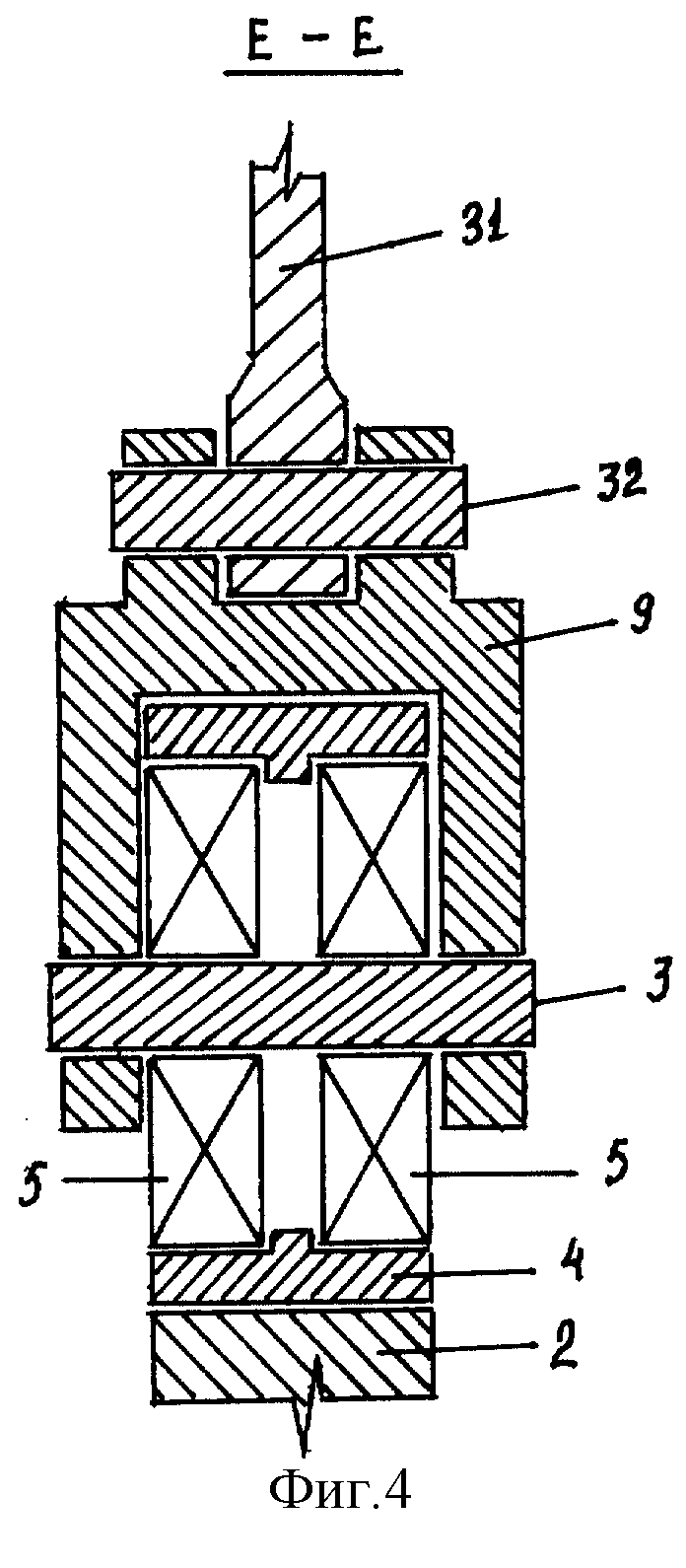

Связывающее устройство можно выполнить и другим способом. Рычаги /9 и 16, см. фиг.3/ выполняются длиннее в сторону, противоположную от концов, на которых закреплены подшипники в обоймах. Длина плеч /23 и 24/ рычагов определяется изготовителем. Но чем короче указанные плечи рычагов, тем пружина должна создавать большее усилие. На плече верхнего рычага /23/ устанавливается ось /25/, а на плече /24/ нижнего рычага на оси /26/ устанавливается рычаг /27/. На середине рычага /27/ устанавливается ось /28/. Между вторым концом рычага /27/ и плечом нижнего рычага /24/ устанавливается пружина /29/. На ось /25/ верхнего рычага и ось /28/ рычага /24/ симметрично оси рычага крепятся связки /22/. В этом варианте усилие пружины раздвигает плечи рычагов /23 и 24/ в противоположные стороны, а плечи рычагов /9 и 16/ с подшипниками будут прижиматься к кулачку. Рычаг /9/, в части крепления на нем подшипников в обойме, имеет конструктивный элемент /см. фиг.1/, на котором крепится шатун. На оси /32/ крепится шатун /31/ /см. фиг.4/.

Все детали механизма, выполненные согласно замыслам изготовителя, изготавливаются из пластика или фанеры и собираются согласно описанию. На кулачке выполнена только рабочая поверхность от точки /А/ до точки /Н/. Обойма подшипника верхнего рычага находится в контакте с точкой /А/ кулачка, а обойма подшипников нижнего рычага находится в контакте с точкой /Н/ кулачка. На макете связка делается постоянной без пружины. Теперь следует нажать на ось /32/, или на шатун и повернуть кулачок на 180 градусов так, чтобы обойма подшипника верхнего рычага без отрыва скользила по рабочей поверхности кулачка от точки /А/ до точки /Н/. Обойма подшипников нижнего рычага отметит нерабочую часть кулачка. Так определяется форма кулачка. От точки /Б/ до точки /Н/ отрезок дуги рабочей поверхности совпадает с окружностью вала.

Кулачково-рычажный механизм содержит: кулачковый вал, форма кулачка которого является ассиметричной относительно главной оси механизма, проведенной через центр вала, являющийся осью вращения, и самую дальнюю от центра вала точку кулачка; верхний рычаг и нижний рычаг, одни концы которых закреплены в корпусе так, чтобы центр оси крепления подшипников в обойме на другом конце верхнего рычага и центр оси крепления подшипников в обойме на другом конце нижнего рычага занимали противоположное положение относительно центра вала и находились на главной оси в моменты нахождения их в верхнем или нижнем положении, что обеспечит постоянным расстояние между центрами крепления подшипников при постоянном контакте поверхностей обойм подшипников с поверхностью кулачка в периоды их движения от верхнего положения к нижнему положению и от нижнего положения к верхнему положению; связку - для создания механизма для синхронной работы рычагов и обеспечения постоянным расстояния между центрами осей крепления подшипников при работе механизма, и шатун, закрепленный на верхнем рычаге на расстоянии от центра крепления рычага к корпусу, обеспечивающем ход поршня, соответствующий расстоянию между верхним и нижним положением центров осей крепления подшипников в рычагах.

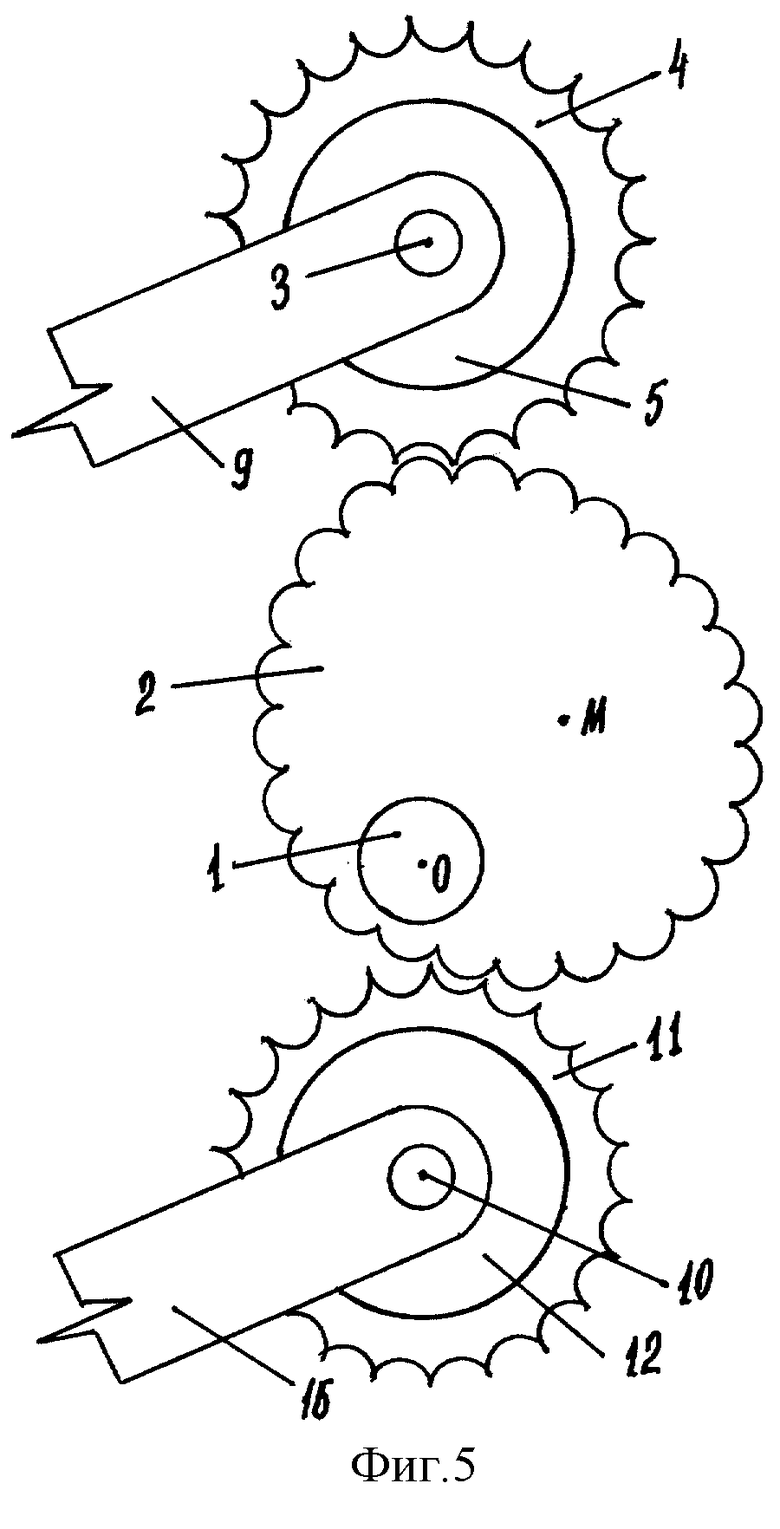

Для увеличения площади контакта поверхности обойм подшипников с поверхностью кулачка поверхность обойм подшипников и поверхность кулачка следует выполнить, как показано на фиг.5. Таким способом площадь контакта можно сделать такую, какую площадь контакта имеет шатунная шейка коленчатого вала с шатуном в современных двигателях внутреннего сгорания и даже больше. Ширину обойм подшипников и ширину кулачка можно выполнить такой, какая обеспечит достаточную площадь контакта их в изготавливаемом механизме.

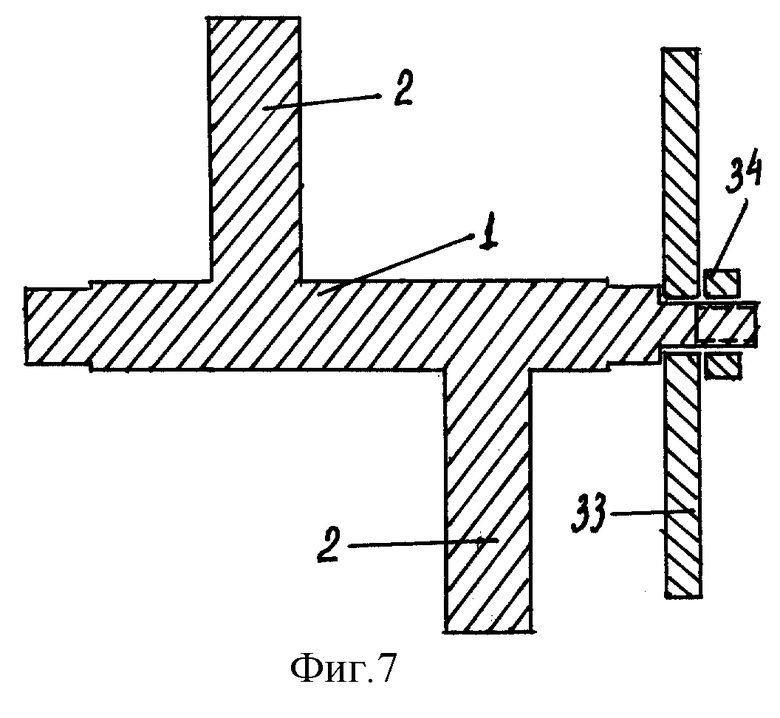

На фиг.7 представлен кулачковый вал для двухцилиндрового двигателя с поворотом /для балансировки/ кулачков на 180 градусов. Цифрой /33/ обозначен маховик, а цифрой /34/ обозначена гайка крепления маховика к валу.

Если изготовитель планирует изготовить кулачково-рычажный механизм для двигателя малой мощности, кулачок и обоймы подшипников можно выполнить с гладкими поверхностями. Но в этом случае необходимо закруглить переход нерабочей поверхности к рабочей поверхности кулачка в точке /А/ /см. фиг.6/. Это незначительно уменьшит мощность двигателя, но улучшит работу его.

Принцип работы кулачково-рычажного механизма

Когда подшипники рычагов, шатун и поршень достигнут верхнего положения, а самая дальняя точка кулачка /А/ будет в контакте с обоймой подшипников верхнего рычага, произойдет воспламенение горючей смеси в камере сгорания и появится сила, действующая вдоль оси шатуна, ось крепления подшипника через подшипник и обойму его прикладывается в точку /А/ кулачка. В результате сразу появляется сила, действующая по окружности, образованной вращением центра рабочей поверхности /М/ /см. фиг.1, указана стрелкой/ относительно центра вала /О/. Кулачок проворачивается, а обойма рабочего подшипника под действием силы движется по рабочей поверхности кулачка. Когда кулачок повернется на 180 градусов, сила, действующая вдоль оси шатуна, исчезнет /произойдет выхлоп отработанных газов/. Подшипники верхнего рычага достигнут нижнего положения. Обойма подшипников нижнего рычага движется по нерабочей поверхности кулачка и достигнет нижнего положения в момент касания ее с самой дальней точкой кулачка /А/ от центра вала. Далее движение от нижнего положения подшипников рычагов в верхнее положение происходит за счет накопленной энергии в маховике. Обойма рабочих подшипников движется по нерабочей поверхности, а обойма подшипников нижнего рычага движется по рабочей поверхности в верхнее положение. Когда кулачок точкой /А/ достигнет обоймы верхних подшипников, снова появится сила, действующая вдоль оси шатуна. Далее все повторяется.

Положительный эффект

В кулачково-рычажном механизме устранены два самых главных недостатка, присущих устройствам, имеющим кривошипный механизм: устранено равновесие системы в момент действия самой большой силы вдоль оси шатуна /ползуна/ и устранен перекос поршня при движении его от верхнего положения к нижнему положению и от нижнего положения к верхнему. В заявленном механизме 95% силы, действующей вдоль оси шатуна в начальный период рабочего хода, при условии, если сила, действующая вдоль оси шатуна, приложена перпендикулярно оси верхнего рычага, будет преобразовано в силу, действующую по окружности, образованной вращением центра рабочей поверхности кулачка относительно центра вала.

При длине рычагов 1,2 l, при l, равном 45 миллиметров, отклонение нижней части шатуна от главной оси механизма происходит всего на пять миллиметров, что не может вызвать перекос поршня. Небольшим наклоном оси цилиндра можно сделать так, что указанная часть шатуна будет отклоняться на 2,5 миллиметра в обе стороны.

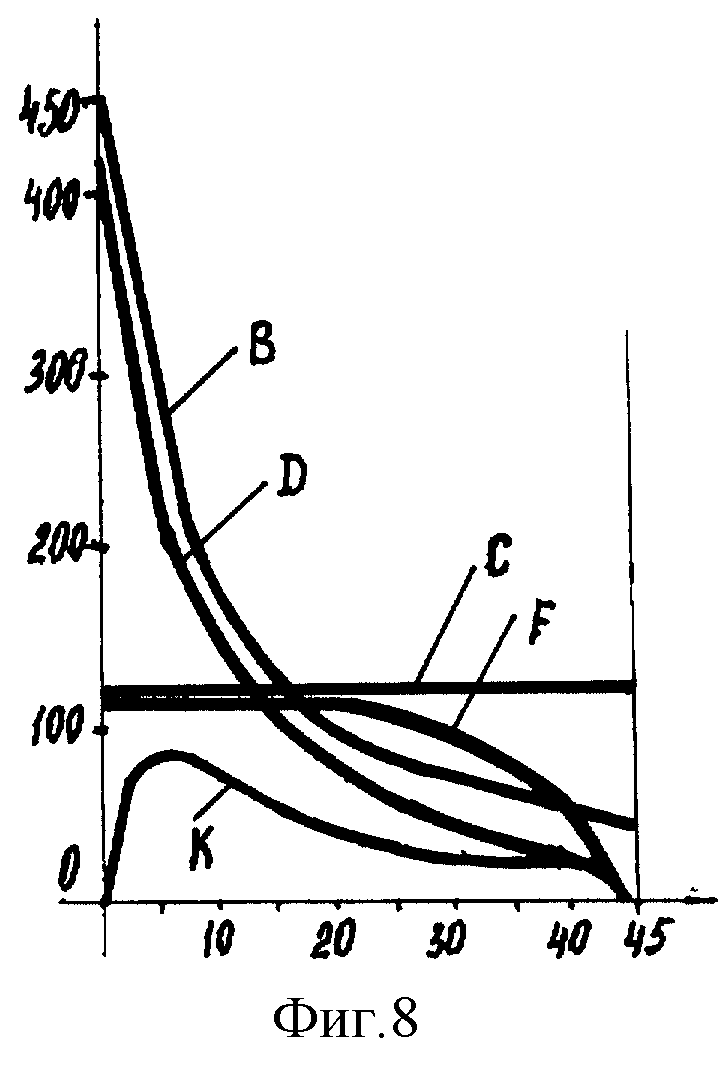

Кулачково-рычажный механизм имеет очень высокий к.п.д. преобразования возвратно-поступательного движения шатуна во вращательное движение вала. При равных параметрах элементов /диаметр поршня, ход поршня, степень сжатия и пр./, двигатель с кулачково-рычажным механизмом будет по мощности больше примерно в двадцать раз двигателя с кривошипно-шатунным механизмом. На графике /см. фиг.8/ дана силовая характеристика устройств преобразования возвратно-поступательного движения во вращательное движение для двигателя объемом 50 кубических сантиметров. На оси У указана сила, действующая вдоль оси шатуна, а на оси Х указан ход поршня в миллиметрах. Линия /В/ обозначает характеристику силы, действующей вдоль оси шатуна в двигателях внутреннего сгорания за период рабочего хода поршня. Линия /С/ - характеристику силы, действующей вдоль оси шатуна в паровом двигателе. Линия /D/ - характеристику силы, действующей по окружности, образованной вращением центра рабочей поверхности кулачка относительно оси вращения вала, в двигателях с кулачково-рычажным механизмом. Линия /К/ - характеристику силы, действующей по окружности, образованной вращением центра шатунной шейки относительно центра коренной шейки коленчатого вала в двигателях с кривошипно-шатунным механизмом. Линия /F/ - характеристику силы, действующей по окружности, образованной вращением центра рабочей поверхности относительно оси вращения вала, в паровых двигателях с кулачково-рычажным механизмом при давлении пара - 1 мПа. Из графика видно: паровые двигатели с кулачково-рычажным механизмом далеко экономичней двигателей внутреннего сгорания с кривошипно-шатунным механизмом. Расчет действующих сил сделан в статическом состоянии элементов механизмов.

В кривошипно-шатунном механизме диаметр окружности, образованной вращением центра шатунной шейки относительно центра коренной шейки коленчатого вала, при ходе поршня 45 миллиметров равен тоже 45 миллиметров. В кулачково-рычажном механизме при указанном ходе поршня и дуге рабочей поверхности, равной 1.7 l, диаметр окружности, образованной вращением центра рабочей поверхности кулачка относительно оси вращения вала, будет равен - 66 миллиметров. В первом механизме рычаг приложения силы равен 22,5 миллиметра, а во втором механизме - 33 миллиметра. Чтобы выявить реальное соотношение силовых характеристик этих механизмов, сделан перерасчет параметров кривошипно-шатунного механизма. Результаты отражены в графике /см. фиг.8/.

Перечень фигур графических изображений

На фиг.1 изображен кулачково-рычажный механизм в сборе и порядок выполнения его. На фиг.2 изображено крепление стяжек /22/ и крепление подшипников в обойме к верхнему рычагу. На фиг.3 изображен вариант связки между верхним и нижним рычагами. На фиг.4 изображено крепление шатуна к верхнему рычагу. На фиг.5 изображена форма поверхностей кулачка и обойм подшипников для увеличения площади контакта их. На фиг.6 изображено скругление кулачка в самой дальней точке от центра вала в случае выполнения кулачка и обойм подшипников с гладкими поверхностями. На фиг.7 изображен кулачковый вал для двухцилиндрового двигателя с поворотом кулачков на 180 градусов. На фиг.8 изображена силовая характеристика кулачково-рычажного механизма и устройств, имеющих кривошипный механизм.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУЛАЧКОВО-РЫЧАЖНЫЙ МЕХАНИЗМ | 2005 |

|

RU2307270C2 |

| ДЕСМОДРОМНЫЙ ВАЛ И ВИЛКА В СБОРЕ ДЛЯ ПРЕОБРАЗОВАНИЯ ПРЯМОЛИНЕЙНОГО ДВИЖЕНИЯ ВО ВРАЩАТЕЛЬНОЕ | 2012 |

|

RU2597032C2 |

| Способ создания три и "3+" тактных поршневых ДВС с видоизмененным кривошипно-шатунным механизмом и осуществление способа. | 2013 |

|

RU2618640C2 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211344C1 |

| БЕСКРИВОШИПНЫЙ ДВУХТАКТНЫЙ ДИЗЕЛЬ | 1997 |

|

RU2128774C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2064598C1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2182241C2 |

| МЕХАНИЗМ УРАВНОВЕШИВАНИЯ ПОРШНЕВОЙ МАШИНЫ | 1990 |

|

RU2011061C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2167320C1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115810C1 |

Изобретение относится к области машиностроения, в частности к механизмам преобразования возвратно-поступательного движения во вращательное движение, и может быть использовано для создания двигателей внутреннего сгорания и паровых двигателей. Кулачково-рычажный механизм содержит кулачковый вал 1 с асимметричной формой кулачка 2 относительно главной оси механизма, проведенной через центр кулачкового вала 1, являющийся осью вращения, и самую дальнюю от центра кулачкового вала 1 точку кулачка 2, верхний рычаг 9 и нижний рычаг 16, одни концы которых закреплены в корпусе так, чтобы центр 3 оси крепления подшипников 5 в обойме 4 на другом конце верхнего рычага 9 и центр 10 оси крепления подшипников 12 в обойме 11 на другом конце нижнего рычага 16 занимали противоположные положения относительно центра кулачкового вала 1 и находились на главной оси механизма в момент нахождения их в верхнем или нижнем положении, связку 22 - для создания системы механизма, для синхронной работы рычагов 9, 16 и обеспечения постоянного расстояния между центрами 3, 10 осей крепления подшипников 5, 12 при работе механизма, и шатун 31, закрепленный на верхнем рычаге 9, на расстоянии от центра 8 оси крепления верхнего рычага 9 к корпусу, обеспечивающем ход поршня, соответствующий расстоянию между верхним и нижним положением центров 3, 10 осей крепления подшипников 5, 12 в рычагах 9, 16. Технический результат заключается в повышении КПД механизма преобразования возвратно-поступательного движения во вращательное движение. 8 ил.

Кулачково-рычажный механизм, содержащий кулачковый вал, отличающийся тем, что форма кулачка является асимметричной относительно главной оси механизма, проведенной через центр кулачкового вала, являющийся осью вращения, и самую дальнюю от центра кулачкового вала точку кулачка, при этом кулачково-рычажный механизм дополнительно содержит верхний рычаг и нижний рычаг, одни концы которых закреплены в корпусе так, чтобы центр оси крепления подшипников в обойме на другом конце верхнего рычага и центр оси крепления подшипников в обойме на другом конце нижнего рычага занимали противоположные положения относительно центра кулачкового вала и находились на главной оси механизма в момент нахождения их в верхнем или нижнем положении, что обеспечит постоянным расстояние между центрами осей крепления подшипников при постоянном контакте поверхностей обойм подшипников с поверхностью кулачка в периоды движения их от верхнего положения к нижнему положению и от нижнего положения к верхнему положению, связку - для создания системы механизма, для синхронной работы рычагов и обеспечения постоянным расстояние между центрами осей крепления подшипников при работе механизма, и шатун, закрепленный на верхнем рычаге на расстоянии от центра оси крепления верхнего рычага к корпусу, обеспечивающем ход поршня, соответствующий расстоянию между верхним и нижним положением центров осей крепления подшипников в рычагах.

| КУЛАЧКОВЫЙ МЕХАНИЗМ С ДВУМЯ ТОЛКАТЕЛЯМ! | 0 |

|

SU174480A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ | 2002 |

|

RU2205999C1 |

| СПОСОБ ПРОГНОЗА РОДОРАЗРЕШЕНИЯ БЕРЕМЕННЫХ С РУБЦОМ НА МАТКЕ | 2016 |

|

RU2624372C1 |

| JP 9042421, 14.02.1997 | |||

| DE 2902589 B1, 19.06.1980. | |||

Даты

2005-06-10—Публикация

2003-10-21—Подача