Изобретение относится к измерительной технике, а именно к технологии изготовления пленочных контактных датчиков, закрепляемых на поверхности измеряемого объекта, и может быть использовано для повышения параметрической надежности датчиков и точности контрольно-измерительной техники, работающей в условиях высокоскоростных механических нагружений.

Известен способ изготовления контактных датчиков в виде слоистой пленки [а.с. СССР №1605725, МПК6 G 01 L 7/08, опубл. 15.01.94 г., БИ №1], включающий формирование на неламинированной полиимидной пленке токопроводящих элементов заданного контура, сборку элементов датчика с получением пакета, по меньшей мере, из двух пленок с токопроводящими элементами, который подвергают сжатию под давлением.

При этом в качестве адгезива используют клей - однородную, вязкую, бесцветную жидкость.

Использование неламинированной пленки в известном способе позволяет производить предварительно ее термическую обработку, в результате чего пленка получается без усадки, повышается стабильность электрофизических параметров, что положительно сказывается на стабильности выходного сигнала датчика давления.

Однако применение неламинированной пленки и использование в качестве адгезива клея не обеспечивает высокую надежность соединения токопроводящего элемента с диэлектриком, что приводит к нестабильности параметров датчика давления.

Еще известен способ изготовления контактных датчиков в виде слоистой пленки [патент RU №2166740, МПК6 G 01 L 7/08, опубл. 10.05.2001 г.], включающий формирование токопроводящего элемента на полиимидной пленке, ламинированной с двух сторон политетрафторэтиленом (фторопластом), соединенной с одной стороны с алюминиевой фольгой термокомпрессионной сваркой с использованием вспомогательного упругого элемента - металлорезины для обжатия сборки.

По известному способу изготовление датчика производят в следующей последовательности.

Сначала готовят токопроводящий элемент.

Для этого:

1. Производят нарезку диэлектрика (полиимидной пленки, ламинированной с двух сторон фторопластом) и алюминиевой фольги.

2. В диэлектрике формируют зоны соединения.

3. Диэлектрик с зонами соединения соединяют с алюминиевой фольгой методом термокомпрессионной сварки.

4. Из полученной заготовки формируют по трафарету-выкройке заданный токопроводящий элемент.

Полученный токопроводящий элемент используют для изготовления датчика.

Для чего:

1. Токопроводящий элемент сопрягают с промежуточным диэлектрическим ламинированным слоем.

2. В зависимости от требуемых характеристик датчика набирают необходимое число фрагментов, полученных аналогичным образом, и укладывают их в пакет.

3. Снаружи пакет обкладывают двумя диэлектрическими слоями, ламинированными с одной стороны, обращенной к пакету.

4. Сборку помещают в пресс, при этом для обжатия сборки используют два упругих вспомогательных элемента, выполненных из металлорезины.

5. Проводят термокомпрессионную сварку. Пакет выдерживают под давлением 1,5 МПа при температуре 350°С в течение 2-3 минут. Затем обогрев и давление отключают, сборку извлекают из пресса и удаляют слои металлорезины.

6. Проводят контроль полученного датчика по электрическим параметрам.

В известном способе предусмотрено изготовление элементов из полученной рабочей заготовки с помощью выкройки, что позволяет получить датчики любой конфигурации.

Кроме того, в известном способе предусмотрено изготовление переходников-элементов датчика, позволяющих устанавливать его на всем протяжении поверхности измеряемого объекта и в труднодоступных участках, имеющих жесткие ограничения по геометрическим размерам, для чего предусмотрены зоны соединения.

Данный способ, как наиболее близкий по технической сущности к заявляемому, выбран в качестве прототипа.

К недостаткам прототипа относится сравнительно невысокая надежность соединения токопроводящих элементов датчика с переходниками из-за уменьшения размеров и изменения геометрической формы зон соединения в результате усадки в процессе термокомпрессионной сварки полиимидной пленки, ламинированной с двух сторон фторопластом.

Кроме того, применение металлорезины в качестве вспомогательного элемента для обжатия в процессе термокомпрессионной сварки приводит к значительному увеличению усадки полиимидной пленки.

Все это приводит к немонотонному изменению емкости датчика, что отрицательно сказывается на надежности датчика.

Задача, на решение которой направлено предлагаемое изобретение, заключается в повышении надежности и стабильности характеристик за счет повышения точности и надежности соединения токопроводящих элементов датчика давления.

Технический результат, достигаемый при использовании предлагаемого способа, заключается в следующем:

1. Стабильность электрических параметров изготавливаемого датчика за счет повышения надежности (прочности) соединения элементов датчика (контактов и переходников) путем сохранения геометрической формы и размеров зон соединения в контактах.

2. Высокая производительность при формировании контура токопроводящего элемента по трафарету-выкройке за счет полного (100%) совмещения зон соединения.

3. 100% выход годных датчиков по емкости.

Для достижения указанной задачи и технического результата в известном способе изготовления токопроводящего элемента датчика давления, заключающемся в формировании зон соединения в термореактивной пленке, ламинированной с двух сторон термопластичным полимером, соединении ее одной стороной с металлической фольгой термокомпрессионной сваркой и последующим формированием по трафарету-выкройке в полученной заготовке токопроводящих элементов, согласно изобретению предварительно определяют величину усадки в процессе соединения термореактивной ламинированной пленки с металлической фольгой при термокомпрессионной сварке, усадку определяют в двух взаимно перпендикулярных направлениях относительно зон соединения, а формирование зон соединения токопроводящего элемента производят с учетом установленной усадки.

Для определения усадки изготавливают комплект опытных образцов, аналогичных рабочей заготовке, в которых зоны соединения в ламинированной пленке формируют по комплекту трафаретов, а после проведения термокомпрессионной сварки величину усадки определяют совмещением опытных образцов с трафаретом-выкройкой.

Использование ламинированной пленки повышает прочность соединения слоев датчика. Однако в процессе термокомпрессионной сварки при соединении с алюминиевой фольгой происходит ее усадка, что отрицательно сказывается на надежности датчика.

Определение усадки ламинированной пленки при термокомпрессионной сварке позволяет сохранить геометрическую форму и размеры зон соединения, для чего усадку определяют в двух взаимно перпендикулярных направлениях. Величина усадки учитывается при формировании зон соединения токопроводящего элемента.

Применение трафаретов для определения усадки ламинированной пленки и изготовление опытных образцов, аналогичных рабочей заготовке, повышает точность определения величины усадки. В результате предложенная совокупность признаков позволяет повысить точность изготовления токопроводящего элемента, упрощает его сборку, повышает надежность и стабильность электрических характеристик датчика.

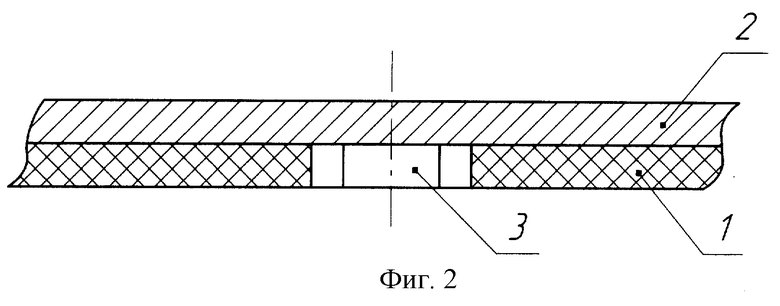

На фиг.1 изображен фрагмент токопроводящего элемента с зоной соединения без определения величины усадки ламинированной пленки (изготовленный по способу прототипа).

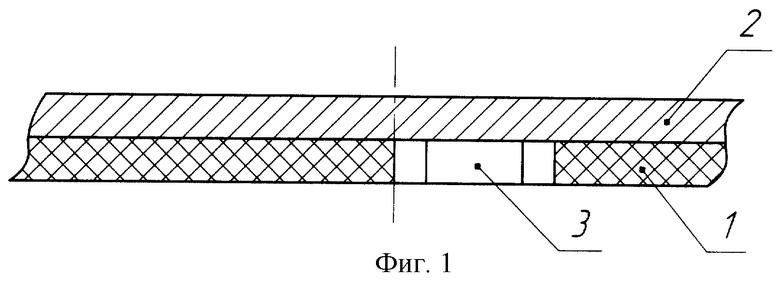

На фиг.2 изображен токопроводящий элемент с зоной соединения после определения величины усадки ламинированной пленки (изготовленный по заявляемому способу).

На фиг.1, 2 - 1 - слой диэлектрика, ламинированный с двух сторон термопластичным полимером;

2 - токопроводящий слой (например, алюминиевая фольга);

3 - зона соединения.

Изготовление токопроводящего элемента по предлагаемому способу осуществляется в следующей последовательности.

Первоначально изготавливают комплект опытных образцов, аналогичных рабочей заготовке.

Для этого производят нарезку заготовок из полиимидной пленки, ламинированной с двух сторон фторопластом, и алюминиевой фольги.

До проведения термокомпрессионной сварки по комплекту трафаретов на заготовках из полиимидной пленки, ламинированной с двух сторон, пробивают отверстия под зоны соединения токопроводящих элементов.

Комплект трафаретов предусматривает различные расстояния между отверстиями одновременно в двух взаимно перпендикулярных направлениях.

Затем диэлектрик с зонами соединения соединяют с алюминиевой фольгой методом термокомпрессионной сварки.

Сборка пакета производится в следующей последовательности.

Между двумя слоями металлорезины располагают заготовку из полиимидной пленки, ламинированной с двух сторон, с пробитыми отверстиями под зоны соединения.

Пробные термокомпрессионные сварки производятся при тех же условиях, что и при изготовлении токопроводящего элемента.

После термокомпрессионной сварки определение величины усадки производится по трафарету-выкройке для вырезки токопроводящего элемента (контакта).

Вырезка рабочих заготовок из полиимидной пленки производится с учетом определенной величины усадки (по одному трафарету из комплекта).

Из комплекта трафаретов выбирают тот, который обеспечивает полное совпадение зон соединения на рабочей заготовке с трафаретом-выкройкой. Этот трафарет используют далее для изготовления токопроводящего элемента из данной партии пленки.

Далее готовят заготовку токопроводящего элемента с учетом установленной усадки и формируют токопроводящий элемент (контакт).

В зависимости от требуемых характеристик датчика набирают необходимое количество токопроводящих элементов, изготовленных аналогичным образом, укладывают их в пакет.

Снаружи пакет обкладывают двумя диэлектрическими слоями, ламинированными с одной стороны, обращенной к пакету.

Затем сборку помещают в пресс, при этом для обжатия сборки используют два вспомогательных упругих элемента, выполненных из металлорезины.

После прессования производят контроль полученного датчика по электрическим параметрам.

В результате определения величины усадки обеспечивается надежность изготавливаемого датчика, повышение производительности, повышение стабильности его электропараметров (100% выход годных по емкости датчика) за счет сохранения геометрической формы, размеров зон соединения в контактах, повышение точности и прочности их соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ДАТЧИКА В ВИДЕ СЛОИСТОЙ ПЛЕНКИ | 1998 |

|

RU2166740C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОНТАКТНОГО ДАТЧИКА В ВИДЕ СЛОИСТОЙ ПЛЕНКИ | 2009 |

|

RU2411473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПЛЕНОЧНОГО КОНТАКТНОГО ДАТЧИКА | 2014 |

|

RU2577915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ДАТЧИКА | 2003 |

|

RU2269087C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ДАТЧИКА | 2002 |

|

RU2226677C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ШЛЕЙФОВ ДЛЯ МИКРОСБОРОК | 2014 |

|

RU2604837C2 |

| РЕАКЦИОННЫЙ КОНТАКТНЫЙ ДАТЧИК КРИВОЛИНЕЙНОЙ ФОРМЫ | 2022 |

|

RU2791185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 2014 |

|

RU2597836C2 |

| Способ изготовления эластичной прокладки из фольгированного диэлектрика с монослоями алмаза для контактирующих устройств СВЧ-диапазона | 2023 |

|

RU2808223C1 |

| СПОСОБ ДИАГНОСТИКИ ПОВРЕЖДЕНИЙ КОНТРОЛИРУЕМОГО ОБЪЕКТА | 2003 |

|

RU2262680C2 |

Использование: измерительная техника, технология изготовления пленочных датчиков. Сущность изобретения: формируют зоны соединения в термореактивной пленке, ламинированной с двух сторон термопластичным полимером, затем соединяют ее одной стороной с металлической фольгой термокомпрессионной сваркой. В полученной заготовке формируют токопроводящий элемент по трафарету-выкройке. Перед формированием зон соединения определяют величину усадки термореактивной ламинированной пленки при термокомпрессионной сварке с металлической фольгой. Усадку определяют в двух взаимно перпендикулярных направлениях относительно зон соединения, а формирование зон соединения токопроводящего элемента проводят с учетом установленной усадки. Для определения усадки изготавливают комплект опытных образцов, аналогичных рабочей заготовке. Зоны соединения в ламинированной пленке формируют по комплекту трафаретов. После проведения термокомпрессионной сварки величину усадки определяют совмещением опытных образцов с трафаретом-выкройкой. Технический результат: стабильность электрических параметров датчика, 100% выход годных датчиков по емкости, высокая производительность. 1 з.п.ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ДАТЧИКА В ВИДЕ СЛОИСТОЙ ПЛЕНКИ | 1998 |

|

RU2166740C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНЫХ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1989 |

|

SU1605725A1 |

| Многоточечный датчик давления | 1985 |

|

SU1329336A1 |

Авторы

Даты

2005-06-10—Публикация

2003-09-08—Подача