Изобретение относится к области технологии изготовления средств контрольно-измерительной техники и направлено на разработку датчиков порогового давления, работающих в условиях высокоскоростных механических нагружений, и может быть использовано для изготовления контактных тонкопленочных датчиков, закрепляемых непосредственно на поверхности измеряемых объектов.

Известен способ изготовления датчика, способ изготовления контактного датчика в виде слоистой пленки (заявка ЕПВ №0219149, МПК G 01 L 5/00, публ. 22.04.87 г., бюл. 17/87), включающий выполнение по меньшей мере двух слоев, каждый из которых содержит первый слой диэлектрического материала, чувствительного к давлению, на котором выполнен второй слой в качестве токопроводящего элемента заданного контура, выполненного из алюминия, сборку в пакет составных элементов датчика с использованием адгезионного материала, например, 5%-ного раствора соединения карбида в растворителе, соединение элементов пакета при температуре отверждения адгезионного материала (порядка 60°С) и при повышенном давлении.

Недостатком известного способа является сравнительно невысокие надежность соединения электропроводящей части с диэлектриком в связи с использованием адгезива, дополнительно вводимого в состав сборки.

Известен в качестве наиболее близкого к заявляемому по технической сущности и достигаемому техническому результату способ изготовления датчика, включающий выполнение по меньшей мере двух слоев, каждый из которых содержит первый слой, выполненный из гибкого диэлектрического материала, чувствительного к давлению, ламинированного с двух сторон другим диэлектрическим материалом, на котором сформирован второй слой токопроводящего элемента заданного контура с использованием цельного металлического листа, последующую сборку элемента датчика с получением пакета из чередующихся первого и второго слоев, соединение элемента пакета в условиях термообработки под давлением, путем помещения пакета между двумя диэлектрическими слоями в качестве стенок датчика ламинированными только с одной стороны, прилегающей к пакету, с использованием двух вспомогательных элементов, по крайней мере один из которых выполнен из металлорезины (патент РФ №2166740, МПК G 01 L 7/08, публ. БИ №13 от 10.05.2001 г.).

К недостаткам прототипа относится сложность за счет применения трудоемких операций изготовления заготовок перед их сборкой, недостаточно высокая надежность датчика за счет необходимости организации двухступенчатой термообработки - соединения сначала слоев тонкопленочного элемента, а затем всего пакета (т.е. применение двухкратного воздействия высоких температур и давлений в процессе изготовления датчика, что приводит к ухудшению его характеристик). Кроме того, в прототипе не достигнуто высокой стойкости датчика к ударным и вибрационным воздействиям при эксплуатации в связи с тем, что обе поверхности датчика, и, что наиболее существенно, сторона установки на измеряемый объект, имеют рифленую поверхность за счет применения для обжатия сборки слоя из металлорезины, а следовательно, и прочность связи датчика с измеряемой поверхностью невысока.

Задачей авторов предполагаемого изобретения является разработка простого оперативного способа изготовления датчика, получение датчика с более высокими показателями надежности при срабатывании в процессе эксплуатации.

Новый технический результат, получаемый при использовании предлагаемого способа, заключается в упрощении, повышении надежности срабатывания датчика за счет увеличения прочности соединения составляющих датчик элементов и датчика с измеряемой поверхностью и повышения стойкости к вибрационным и ударным воздействиям.

Указанные задача и новый технический результат достигаются тем, что в известном способе изготовления тонкопленочного датчика, включающем выполнение по меньшей мере двух слоев, каждый из которых содержит первый слой, выполненный из гибкого диэлектрического материала, ламинированного с двух сторон полимерным материалом и чувствительного к давлению, на котором формируют второй слой токопроводящего элемента заданного контура с использованием цельного металлического листа, последующую сборку элемента датчика с получением пакета из чередующихся первого и второго слоев, составляющих тонкопленочный элемент, соединение элементов пакета в условиях термообработки под давлением, путем помещения пакета между двумя диэлектрическим слоями в качестве стенок датчика, ламинированными только с одной стороны, прилегающей к пакету, с использованием двух вспомогательных элементов, по крайней мере один из которых выполнен из металлорезины, в соответствие с предлагаемым способом, перед сборкой пакета вырезают заготовки контуров токопроводящего элемента из цельного металлического листа, которые накладывают с двух сторон на диэлектрический оптически прозрачный двусторонне ламинированный слой с получением составляющих тонкопленочного элемента так, чтобы эти токопроводящие контуры визуально совпали, а термообработку под давлением проводят для соединения одновременно всех полученных слоев пакета, при этом второй из вспомогательных элементов выполнен в виде слоя из пластичного металлического сплава, также чувствительного к давлению, толщиной 0,5-1,0 мм, который размещают со стороны собранного пакета датчика, устанавливаемой на измеряемый объект.

Заявляемый способ поясняется следующим образом. Первоначально изготавливают заготовку для токопроводящего элемента датчика, формируя его контур из цельного металлического листа. После изготовления контура токопроводящего элемента последний сопрягают со слоем оптически прозрачного диэлектрического материала, ламинированного с двух сторон слоем другого диэлектрического материала, аналогичным образом изготавливают следующие элементы, подлежащие объединению в пакет, и визуально совмещают токопроводящие заготовки относительно диэлектрического слоя, ламинированного с двух сторон другим диэлектрическим материалом таким образом, чтобы эти контуры совпали. Из полученных заготовок (в случае необходимости их может быть любое заданное количество) собирают пакет, чередуя таким образом первый и второй слои. Собранный указанным образом пакет из указанных слоев помещают между двумя диэлектрическими слоями в качестве стенок датчика, ламинированнными только с одной стороны, прилегающей к пакету. Такой прием в предлагаемом способе позволяет значительно упростить сборку датчика по сравнению с прототипом, где этот этап состоял из предварительного соединения слоев из ламинированной с двух сторон диэлектрической пленки и цельного металлического листа методом термокомпрессионной сварки, после чего из полученной металлизированной пленки формировали вырезкой контура токопроводящего элемента, который сопрягали со стороны открытой поверхности с одной из сторон двусторнне ламинированного слоя диэлектрического материала. Операции изготовления тонкопленочного элемента в прототипе таким образом были значительно более продолжительными и трудоемкими, чем в предлагаемом способе.

С внешней стороны пакет окружают слоями диэлектрического материала, ламинированного со стороны пакета вторым диэлектрическим материалом, а затем слоями упругого элемента для обжатия сборки. Полученную сборку помещают в пресс, где соединяют ее элементы для получения готового изделия.

Сборку (пакет) подвергают термообработке под давлением 1,2-1,5 МПа при температуре 300-400°С с использованием двух вспомогательных элементов, при этом один из вспомогательных элементов выполнен в виде металлического листа из пластичного сплава, также чувствительного к давлению, а другой выполнен из металлорезины. После завершения процесса сварки слоев давление снимают, отключают обогрев и извлекают сборку из пресса.

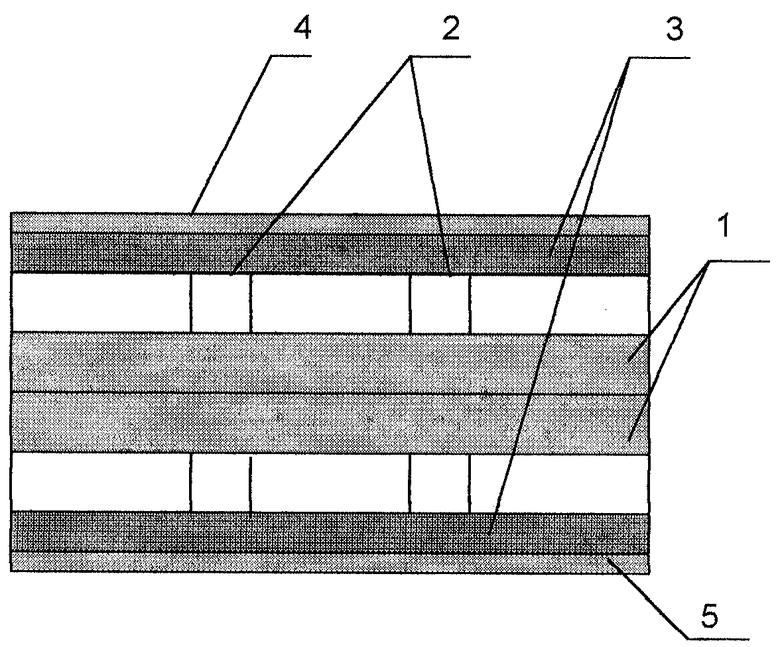

На фиг.1 изображена (схематично) сборка датчика по предлагаемому способу, где 1 - основной слой диэлектрического двустороннеламинированного материала, 2 - слой токопроводящего материала, 3 - слой диэлектрического одностороннеламинированного материала, 4 - первый вспомогательный упругий элемент с внешней стороны датчика, 5 - второй вспомогательный упругий элемент из пластичного металлического сплава, чувствительного к давлению, расположенный со стороны датчика, предназначенной для установки на поверхность измеряемого объекта.

Предусмотренная в прототипе сборка с использованием в качестве вспомогательного элемента только металлорезины не позволяет развить всей полноты контакта сопрягаемых поверхностей, поскольку поверхность датчика при этом становилась рифленой. Проявление указанного эффекта в прототипе не позволяло достигнуть высокой надежности из-за нестойкости датчика к несанкционированным механическим воздействиям.

При соединении слоев датчика по предлагаемому способу значительно повышается механическая прочность соединения, поскольку поверхность второго вспомогательного элемента - металлического листа является сплошной и гладкой, как и поверхность датчика, устанавливаемая на измеряемый объект, за счет чего повышается и надежность датчика при срабатывании (в этом случае риск отслоения датчика при несанкционированном воздействии механических нагрузок удара, вибраций минимален).

В предлагаемом способе оптимальным является сочетание пленки алюминия и фторопласта, из которых выполнены основа диэлектрических слоев датчика, за счет чего реализуется более прочное соединение.

Как показано выше в предлагаемом способе значительно упрощена процедура сборки слоев и улучшено качество соединения слоев датчика, исключена необходимость использования двухкратной термообработки.

Экспериментальные проверки работоспособности контактного датчика в виде тонкой пленки, собранного по предлагаемому способу, позволили получить более высокие результаты как по надежности срабатывания, так и по достоверности установления факта и места разрушения поверхности измеряемого объекта без учета несанкционированных механических воздействий на объект, по сравнению с прототипом.

Возможность промышленной реализации предлагаемого способа подтверждается следующими примерами.

Пример 1. Предварительно формируют токопроводящие элементы (контакты) 2 (фиг.1) датчика. Для этого берут цельный металлический лист, представляющий собой фольгу, например, алюминиевую, толщиной 0,03-0,15 мм, из которого формируют заданный токопроводящий контур (контакты). Затем контур токопроводящего элемента сопрягают с основным диэлектрическим ламинированным слоем (1).

Далее, с другой стороны основного диэлектрического ламинированного слоя накладывают второй контур токопроводящего элемента, совмещая через диэлектрический слой (1) с первым.

В зависимости от требуемых характеристик датчика набирают необходимое количество фрагментов, полученных как указано выше. При этом, в зависимости от требований, предъявляемых к толщине диэлектрического слоя, количество промежуточных слоев может быть разным (1, 2,...10 и т.д.). Снаружи пакет, состоящий из одного или двух и более фрагментов, обкладывают двумя диэлектрическими слоями, ламинированными с одной стороны (3), обращенной к пакету.

В качестве основных диэлектрических слоев используют полиимидную пленку, ламинированную фторопластом с двух сторон.

В качестве внешнего диэлектрического слоя используют полиимидную пленку, ламинированную фторопластом с одной стороны.

Полученную сборку (пакет) помещают в пресс таким образом, чтобы базовая поверхность этого пакета, предназначенная для установки на последующем этапе эксплуатации на измеряемый объект, находилась на упругом вспомогательном элементе (5), установленном на опорной поверхности, а с внешней стороны (внешняя сторона датчика) помещают упругий элемент, выполненный из металлорезины (4), что в максимальной степени будет способствовать равномерной передаче давления по всей поверхности датчика.

В качестве второго вспомогательного элемента используют лист из пластичного металлического сплава, например, алюминиевого

Пакет в прессе выдерживают под давлением 1,25- 1,5 МПа при температуре ≈320°С в течение 2-3 мин.

Затем обогрев отключают, проводят охлаждение датчика под давлением до температуры 170-200°С, далее сборку извлекают из пресса и удаляют металлорезину.

Далее извлекают сборку из пресса и удаляют первый и второй вспомогательные листы (пластичный металл и металлорезину).

Полученную сборку в виде готового датчика подключают к регистрирующему прибору и проводят контрольные испытания по работоспособности и надежности срабатывания датчика.

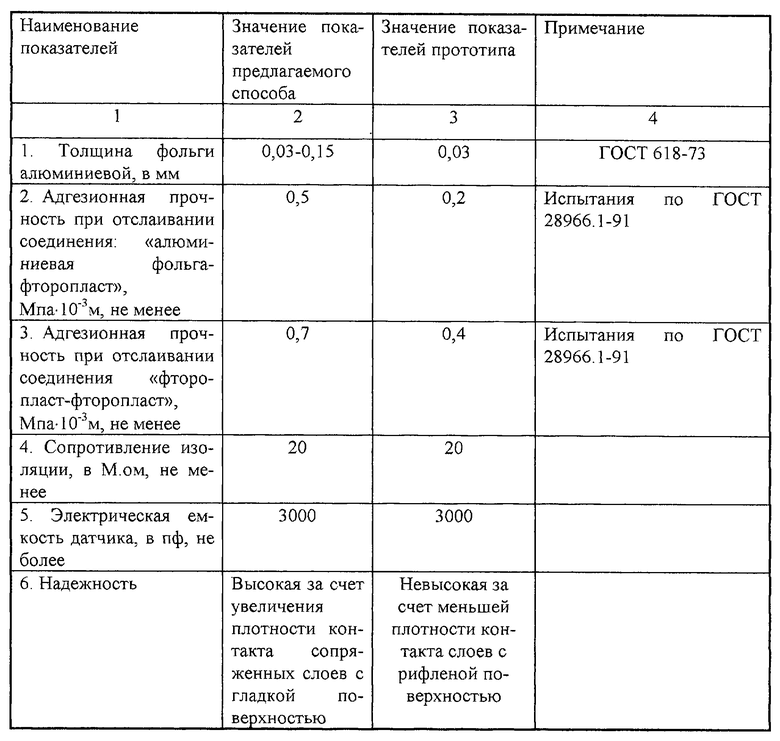

Результаты испытаний сведены в таблицу, где приводятся электрические и механические показатели датчика в сравнении с прототипом. Как показали экспериментально исследования, использование предлагаемого способа позволило упростить сборку и повысить надежность срабатывания, достоверность установления факта и места разрушения поверхности измеряемого объекта, повышения стойкости к вибрационным и ударным воздействиям по сравнению с прототипом, за счет проведения однократного воздействия на элементы датчика высоких температур и давления и повышения прочности соединения датчика с поверхностью измеряемого объекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ДАТЧИКА В ВИДЕ СЛОИСТОЙ ПЛЕНКИ | 1998 |

|

RU2166740C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОНТАКТНОГО ДАТЧИКА В ВИДЕ СЛОИСТОЙ ПЛЕНКИ | 2009 |

|

RU2411473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПЛЕНОЧНОГО КОНТАКТНОГО ДАТЧИКА | 2014 |

|

RU2577915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩЕГО ЭЛЕМЕНТА ПЛЕНОЧНОГО ДАТЧИКА ДАВЛЕНИЯ | 2003 |

|

RU2253849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ДАТЧИКА | 2003 |

|

RU2269087C2 |

| РЕАКЦИОННЫЙ КОНТАКТНЫЙ ДАТЧИК КРИВОЛИНЕЙНОЙ ФОРМЫ | 2022 |

|

RU2791185C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ И СПОСОБ ИХ СБОРКИ | 2001 |

|

RU2186353C1 |

| Способ изготовления чувствительного элемента криогенного гироскопа | 2017 |

|

RU2678706C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2082131C1 |

| Способ изготовления тензорезистивного датчика, выполненного в виде тканого полотна из проводящих углеродных волокон и диэлектрических волокон | 2021 |

|

RU2800738C2 |

Изобретение относится к области технологии изготовления средств контрольно-измерительной техники и направлено на разработку датчиков порогового давления. Тонкопленочный датчик выполняют из двух слоев. Первый слой выполнен из гибкого диэлектрического материала, на нем формируют второй слой с использованием цельного металлического листа. Затем проводят сборку элементов датчика с получением пакета из чередующихся первого и второго слоев. Соединение пакета осуществляют в условиях термообработки под давлением, при этом пакет помещают между двумя диэлектрическими слоями в качестве стенок датчика, ламинированными только с одной стороны, прилегающей к пакету, с использованием двух вспомогательных элементов. Один выполнен из металлорезины, второй из пластичного металлического листа. Перед сборкой вырезают заготовки токопроводящего элемента, которые накладывают с двух сторон на диэлектрический оптически прозрачный двусторонне ламинированный слой так, чтобы эти токопроводящие контуры совпали. Термообработку проводят для соединения одновременно всех слоев пакета, при этом второй из вспомогательных элементов выполнен в виде слоя толщиной 0,5-1,0 мм, который размещают со стороны собранного пакета датчика, устанавливаемого на измеряемый объект. Техническим результатом является упрощение, повышение надежности срабатывания датчика, повышение стойкости к вибрационным и ударным воздействиям. 1 ил., 1табл.

Способ изготовления тонкопленочного датчика, включающий выполнение по меньшей мере двух слоев, каждый из которых содержит первый слой, выполненный из гибкого диэлектрического материала, ламинированного с двух сторон полимерным материалом и чувствительного к давлению, на котором формируют второй слой токопроводящего элемента заданного контура с использованием цельного металлического листа, последующую сборку элемента датчика с получением пакета из чередующихся первого и второго слоев, составляющих тонкопленочный элемент, соединение элементов пакета в условиях термообработки под давлением путем помещения пакета между двумя диэлектрическими слоями в качестве стенок датчика, ламинированными только с одной стороны, прилегающей к пакету, с использованием двух вспомогательных элементов, по крайней мере один из которых выполнен из металлорезины, отличающийся тем, что перед сборкой пакета вырезают заготовки контуров токопроводящего элемента из цельного металлического листа, которые накладывают с двух сторон на диэлектрический оптически прозрачный двусторонне ламинированный слой с получением составляющих тонкопленочного элемента так, чтобы эти контуры визуально совпали, а термообработку под давлением проводят для соединения одновременно всех полученных слоев пакета, при этом второй из вспомогательных элементов выполнен в виде слоя из пластичного металлического сплава, также чувствительного к давлению, толщиной 0,5-1,0 мм, который размещают со стороны собранного пакета датчика, устанавливаемой на измеряемый объект.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ДАТЧИКА В ВИДЕ СЛОИСТОЙ ПЛЕНКИ | 1998 |

|

RU2166740C2 |

| RU 98122985 A1, 27.09.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1986 |

|

SU1403764A1 |

| DE 19640960 A1, 09.04.1998. | |||

Авторы

Даты

2004-04-10—Публикация

2002-04-01—Подача