Изобретение относится к области приборостроения, а именно к технологии изготовления многослойных пленочных контактных датчиков порогового давления, и может быть использовано при изготовлении пленочных контактных датчиков, закрепляемых на поверхности измеряемых объектов.

Известен способ изготовления контактного датчика, включающий выполнение по меньшей мере двух слоев, каждый из которых содержит первый слой, выполненный из гибкого диэлектрического материала, чувствительного к давлению, на котором формируют второй слой токопроводящего элемента заданного контура, последующую сборку элемента датчика с получением пакета из чередующихся первого и второго слоев, формирование двух диэлектрических слоев в качестве стенок корпуса датчика, ламинированных только с одной стороны, прилегающей к пакету, с использованием двух вспомогательных упругих элементов, по крайней мере один из которых выполнен из из металлорезины (патент RU №2166740, МПК G01L 7/08 от 10.05.2001 г.).

Недостатком технического решения является невысокая стойкость датчика к ударным и вибрационным воздействиям при его эксплуатации в связи с тем, что датчик со стороны установки на измеряемый объект имеет рифленую поверхность за счет применения для обжатия сборки слоя из металлорезины, и, следовательно, прочность связи датчика с измеряемой поверхностью не является высокой.

Наиболее близким аналогом к заявляемому техническому решению является способ изготовления многослойного контактного датчика в виде слоистой пленки (патент RU №2411473, MПK G01L 7/08 от 10.02.2011 г.), включающий выполнение, по крайней мере, двух слоев, один из которых изготовлен из гибкого диэлектрического материала, чувствительного к давлению и представляющего собой термореактивный полимер, ламинированный с двух сторон термопластичным полимером, на котором формируют второй слой из токопроводящего элемента, последующую сборку элемента датчика с получением пакета из чередующихся диэлектрических и токопроводящих слоев, соединение элементов в пакет в условиях термокомпрессионной сварки с предварительным помещением пакета между двумя диэлектрическими слоями из термореактивного полимера - полиимидной пленки, проложенной со стороны пакета термопластичным полимером - полиэтиленом.

Недостатком прототипа является невозможность обжатия токопроводящего рисунка, ламинированного термореактивной пленкой с одной стороны, и обеспечение гладкой поверхности обратной стороны датчика, а также смещение токопроводящего рисунка на разных слоях датчика относительно друг друга.

Задачей, на решение которой направлено заявляемое техническое решение, является создание такого устройства, которое бы обеспечило обжатие токопроводящего рисунка, ламинированного термореактивным полимером в процессе термокомпрессионной сварки с одной стороны, формирование гладкой поверхности с другой стороны, а также позволило бы избежать таких нежелательных эффектов, как скручивание, коробление и смещение токопроводящего рисунка на разных слоях датчика относительно друг друга.

Решение поставленной задачи заключается в том, что способ изготовления многослойного контактного датчика, включающий выполнение, по крайней мере, двух слоев, один из которых изготовлен из гибкого диэлектрического материала, чувствительного к давлению и представляющего собой термореактивный полимер, ламинированный с двух сторон термопластичным полимером, на котором формируют второй слой из токопроводящего элемента методом фотохимического травления с использованием комплекта фотошаблонов, последующую сборку элемента датчика с получением пакета из чередующихся диэлектрических и токопроводящих слоев, соединение элементов в пакет в условиях термокомпрессионной сварки с предварительным помещением пакета между двумя диэлектрическими слоями из термореактивного полимера, используемыми в качестве стенок корпуса, ламинированными термопластичным полимером только со стороны, прилегающей к пакету, при этом для обжатия сборки используют два вспомогательных упругих элемента, которые после снятия давления удаляют и окончательно формируют контур датчика, соответствующий конфигурации измеряемого объекта, причем в качестве одного из вспомогательных упругих элементов используют металлическую сетку, проложенную с двух сторон пленкой из термореактивного полимера, причем со стороны, обратной пакету, перед пленкой из термореактивного полимера располагают пленку из термопластичного полимера, кроме того, для изоляции контактов на токопроводящих слоях разных уровней датчика используют термопластичный полимер, который прокладывается между термореактивными пленками, ламинированными термопластичным полимером, перед термокомпрессионной сваркой и удаляется перед окончательным формированием контура датчика.

Кроме того, металлическая сетка имеет размеры ячеек 0,2-0,4 мм, а толщину нити - 0,1-0,2 мм.

Кроме того, в качестве термореактивного полимера, окружающего металлическую сетку, используется термостатированный полиимид.

Кроме того, в качестве термопластичного полимера, расположенного перед пленкой из термореактивного полимера, используется полиэтилен.

Кроме того, количество слоев термореактивного полимера, окружающего металлическую сетку со стороны пакета, находится в пределах от 1 до N, где N - целые числа.

Кроме того, все пленки из термореактивного полимера, используемые при изготовлении датчика, подвергают термостатированию при 150°С в течение 30 мин.

Кроме того, в качестве термопластичного полимера, изолирующего контакты токопроводящих слоев разных уровней датчика перед термокомпрессионной сваркой, используется фторопласт.

Кроме того, в качестве термореактивного полимера, ламинированного термопластичным полимером, используется полиимид.

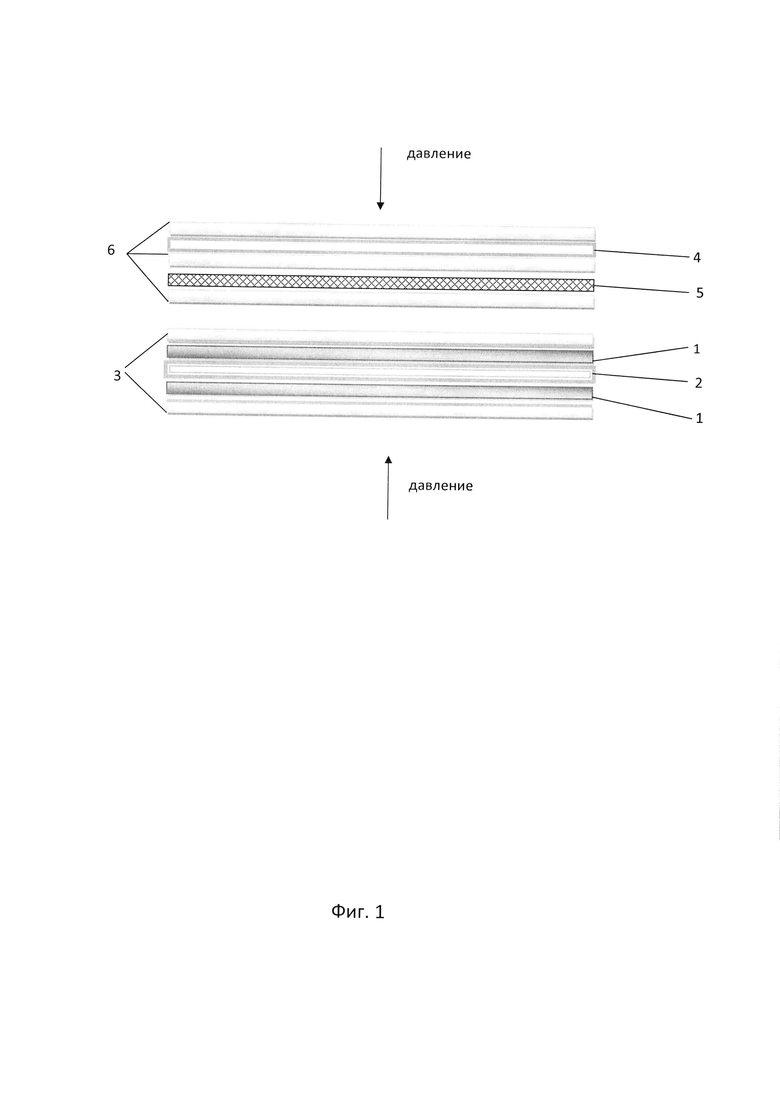

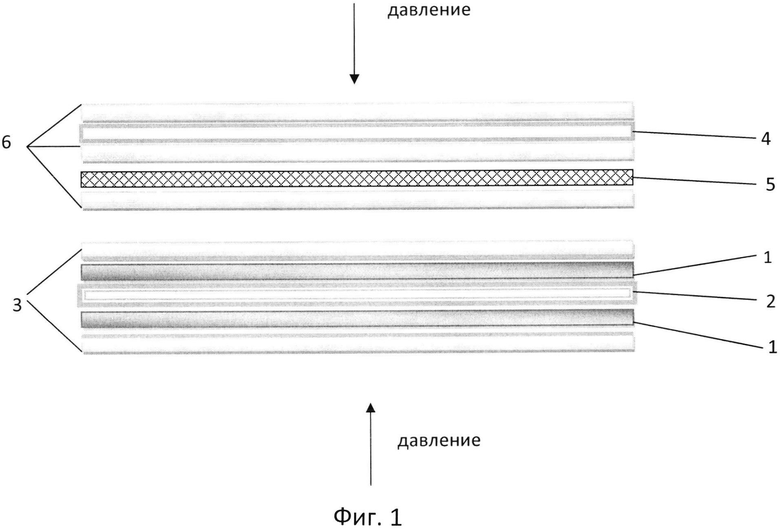

В процессе изготовления многослойного пленочного контактного датчика два токопроводящих слоя 1 через термореактивную пленку 2 из полиимида, ламинированную с двух сторон термопластичной пленкой из фторопласта, подвергают термокомпрессионной сварке, которую проводят в вакуумном прессе (не показано) под действием температуры и давления (фиг. 1). После этого, на токопроводящих слоях формируют рисунок элементов датчика методом фотохимического травления с использованием комплекта фотошаблонов. После получения рисунка заготовку повторно подвергают термокомпрессионной сварке между термореактивными пленками 3 из полиимида, ламинированными термопластичной пленкой из фторопласта только со стороны, прилегающей к заготовке датчика, также в вакуумном прессе под действием температуры и давления. После термокомпрессионной сварки датчик обрезают по необходимым размерам при помощи лазерной установки.

В отличие от прототипа, в процессе повторной термокомпрессионной сварки используется устройство прессовых подушек для обжатия токопроводящих слоев пленочных контактных датчиков, включающее в себя:

- термопластичную пленку 4 из полиэтилена, которая служит средой для передачи давления и в процессе термокомпрессионной сварки пленочного датчика переходит в термопластичное состояние, что способствует обжатию токопроводящего рисунка;

- металлическую сетку 5 с размером ячеек сетки - 0,2-0,4 мм и толщиной нити - 0,1-0,2 мм, которая обеспечивает равномерное распределение давления по поверхности датчика и препятствует растяжению диэлектрического слоя из термореактивной пленки 2, что позволяет избежать скручивания готового датчика, кроме того, металлическая сетка 5 препятствует смещению токопроводящего рисунка на разных слоях относительно друг друга;

- термореактивную пленку 6 из полиимида, проложенную с двух сторон металлической сетки 5, которая выдерживает высокие температуры термокомпрессионной сварки и препятствует вытеканию и прилипанию термопластичной пленки 6 из полиэтилена, находящейся в процессе сварки в расплавленном состоянии.

Размеры ячеек сетки выбраны экспериментально, как максимально обеспечивающие решение поставленной задачи, а в качестве материала сетки выбрана нержавеющая сталь, как материал, не изменяющий свои физические свойства при термокомпрессионной сварке

Полиэтиленовая пленка выбрана в качестве материала, передающего давление на проводящие слои пленочных датчиков, из-за своей низкой температуры размягчения (80-120°С), что обеспечивает в условиях термокомпрессии равномерное распределение давления по всей поверхности пленочных датчиков.

Термостатированный полиимид выбран в качестве материала, окружающего металлическую сетку, так как обработанный при температуре 150°С в течение 30 минут полиимид обладает низкой усадкой.

Также экспериментально установлено, что количество слоев пленки 8 из термореактивного полимера - полиимида, окружающей металлическую сетку 7 со стороны пакета пленочных датчиков, зависит от размеров ячейки сетки, так для сетки с размером ячейки - 0,2 мм оптимальным является один слой пленки, а для сетки с размером ячейки - 0,4 мм оптимальными являются три слоя пленки; при увеличении количества слоев пленки эффект обжатия сеткой 7 токопроводящих слоев 1 снижается, а при уменьшении количества слоев пленки возможно появление вмятин от сетки 7 на токопроводящих слоях 1, что недопустимо конструкторской документацией на пленочные датчики.

При данном способе изготовления устройство прессовых подушек используется только со стороны, на которой токопроводящий рисунок датчика, ламинированный термореактивным полимером, должен быть обжат, при этом вторая сторона датчика, также ламинированная термореактивным полимером, формируется в виде гладкой поверхности, результатом использования устройства прессовых подушек является отсутствие скручивания при окончательном формировании контура датчика.

Металлическая сетка при этом может быть использована многократно, так как не утрачивает свои первоначальные свойства.

Таким образом, техническим результатом предлагаемого способа изготовления многослойного пленочного контактного датчика с использованием устройства прессовых подушек, содержащего металлическую сетку, является обжатие токопроводящего рисунка, ламинированного термореактивным полимером, в процессе термокомпрессионной сварки с одной стороны и обеспечение гладкой поверхности с другой, что позволяет избежать таких нежелательных эффектов, как скручивание, коробление и смещение токопроводящего рисунка на разных слоях датчика относительно друг друга.

Предлагаемый способ изготовления многослойного контактного пленочного датчика внедрен в серийном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОНТАКТНОГО ДАТЧИКА В ВИДЕ СЛОИСТОЙ ПЛЕНКИ | 2009 |

|

RU2411473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ДАТЧИКА В ВИДЕ СЛОИСТОЙ ПЛЕНКИ | 1998 |

|

RU2166740C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩЕГО ЭЛЕМЕНТА ПЛЕНОЧНОГО ДАТЧИКА ДАВЛЕНИЯ | 2003 |

|

RU2253849C1 |

| РЕАКЦИОННЫЙ КОНТАКТНЫЙ ДАТЧИК КРИВОЛИНЕЙНОЙ ФОРМЫ | 2022 |

|

RU2791185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ДАТЧИКА | 2002 |

|

RU2226677C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 2014 |

|

RU2597836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ДАТЧИКА | 2003 |

|

RU2269087C2 |

| ТЕРМОРЕГУЛИРУЮЩИЙ МАТЕРИАЛ | 2012 |

|

RU2493058C1 |

| МНОГОСЛОЙНОЕ СТЕКЛО С ЭЛЕКТРИЧЕСКИ ПЕРЕКЛЮЧАЕМЫМ ФУНКЦИОНАЛЬНЫМ ЭЛЕМЕНТОМ В ТЕРМОПЛАСТИЧНОМ ПРОМЕЖУТОЧНОМ СЛОЕ | 2019 |

|

RU2761244C1 |

| Полимерное пленочное покрытие с интегрированным металлическим слоем на основе термостойкого связующего | 2024 |

|

RU2839081C1 |

Заявленный способ относится к технологии изготовления многослойных пленочных контактных датчиков порогового давления и может быть использован при изготовлении многослойных контактных датчиков порогового давления, закрепляемых на поверхности измеряемых объектов. Техническим результатом заявленного способа является избежание таких эффектов, как скручивание, коробление и смещение токопроводящего рисунка на разных слоях датчика относительно друг друга. Способ изготовления многослойного пленочного контактного датчика включает выполнение, по крайней мере, двух слоев, один из которых изготовлен из гибкого диэлектрического материала, чувствительного к давлению, на котором формируют второй слой из токопроводящего элемента методом фотохимического травления с использованием комплекта фотошаблонов, последующую сборку элемента датчика с получением пакета из чередующихся диэлектрических и токопроводящих слоев, соединение элементов в пакет в условиях термокомпрессионной сварки. При этом для обжатия сборки используют два вспомогательных упругих элемента, которые после снятия давления удаляют и окончательно формируют контур датчика. В качестве одного из вспомогательных упругих элементов используют металлическую сетку, проложенную с двух сторон пленкой из термореактивного полимера. Причем со стороны, обратной пакету, перед пленкой из термореактивного полимера располагают пленку из термопластичного полимера. Для изоляции контактов на токопроводящих слоях разных уровней датчика используют термопластичный полимер, который прокладывается между термореактивными пленками, ламинированными термопластичным полимером, перед термокомпрессионной сваркой и удаляется перед окончательным формированием контура датчика. 7 з.п. ф-лы, 1 ил.

1. Способ изготовления многослойного пленочного контактного датчика, включающий выполнение, по крайней мере, двух слоев, один из которых изготовлен из гибкого диэлектрического материала, чувствительного к давлению и представляющего собой термореактивный полимер, ламинированный с двух сторон термопластичным полимером, на котором формируют второй слой из токопроводящего элемента методом фотохимического травления с использованием комплекта фотошаблонов, последующую сборку элемента датчика с получением пакета из чередующихся диэлектрических, и токопроводящих слоев, соединение элементов в пакет в условиях термокомпрессионной сварки с предварительным помещением пакета между двумя диэлектрическими слоями из термореактивного полимера, используемыми в качестве стенок корпуса, ламинированными термопластичным полимером только со стороны, прилегающей к пакету, при этом для обжатия сборки используют два вспомогательных упругих элемента, которые после снятия давления удаляют и окончательно формируют контур датчика, соответствующий конфигурации измеряемого объекта, отличающийся тем, что в качестве одного из вспомогательных упругих элементов используют металлическую сетку, проложенную с двух сторон пленкой из термореактивного полимера, причем со стороны, обратной пакету, перед пленкой из термореактивного полимера располагают пленку из термопластичного полимера; кроме того, для изоляции контактов на токопроводящих слоях разных уровней датчика используют термопластичный полимер, который прокладывается между термореактивными пленками, ламинированными термопластичным полимером, перед термокомпрессионной сваркой и удаляется перед окончательным формированием контура датчика.

2. Способ по п. 1, отличающийся тем, что металлическая сетка имеет размеры ячеек 0,2-0,4 мм, а толщину нити - 0,1-0,2 мм.

3. Способ по п. 1, отличающийся тем, что в качестве термореактивного полимера, окружающего металлическую сетку, используется полиимид.

4. Способ по п. 1, отличающийся тем, что в качестве термопластичного полимера, расположенного перед пленкой из термореактивного полимера, используется полиэтилен.

5. Способ по п. 3, отличающийся тем, что количество слоев термореактивного полимера, прилегающего к металлической сетке со стороны пакета, варьируется в пределах от 1 до N, где N - целые числа.

6. Способ по п. 1, отличающийся тем, что все пленки из термореактивного полимера, используемые при изготовлении датчика, подвергают термостатированию при 150°C в течение 30 мин.

7. Способ по п. 1, отличающийся тем, что в качестве термопластичного полимера, изолирующего контакты токопроводящих слоев разных уровней датчика перед термокомпрессионной сваркой, используется фторопласт.

8. Способ по п. 1, отличающийся тем, что в качестве термореактивного полимера, ламинированного термопластичным полимером, используется полиимид.

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОНТАКТНОГО ДАТЧИКА В ВИДЕ СЛОИСТОЙ ПЛЕНКИ | 2009 |

|

RU2411473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ДАТЧИКА В ВИДЕ СЛОИСТОЙ ПЛЕНКИ | 1998 |

|

RU2166740C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ДАТЧИКА ДАВЛЕНИЯ | 2012 |

|

RU2489693C1 |

| US 8646335 B2, 11.02.2014. | |||

Авторы

Даты

2016-03-20—Публикация

2014-09-18—Подача