Предлагаемое изобретение относится к области электротехники, в частности многопроводным гибким электрическим соединениям, и может быть использовано для сборки микроэлектронных приборов.

Известен из предшествующего уровня техники способ изготовления микроразъема (патент РФ №2040087, МПК H01R 12/24, публ. 20.07.1995 г.), включающий подготовку гибкого основания и формирования на нем топологии проводящей системы с последующим получением общей сборки с использованием изготовленного таким образом гибкого шлейфа.

Известен в качестве прототипа заявляемого способ изготовления прецизионного гибкого шлейфа (патент РФ №2312474, МПК Н05К 1/11, публ. 10.12.2007 г.), согласно которому на гибкой подложке размещают контактные площадки и соединяют их с рабочими проводниками через сквозные металлизированные отверстия в подложке.

К недостаткам аналогов относится отсутствие возможности реализации микросборок с высокой плотностью коммутационных контуров, улучшения технологичности процесса изготовления гибких шлейфов и процесса последующего соединения элементов микросборок с использованием этих гибких шлейфов.

Задачей авторов изобретения является разработка способа изготовления гибких шлейфов для микросборок, обеспечивающего возможность получения микросборок с высокой плотностью коммутационных контуров, с высокой технологичностью соединения элементов микросборок с использованием гибких шлейфов.

Новый технический результат, обеспечиваемый при использовании предлагаемого способа, заключается в обеспечении возможности реализации микросборок с высокой плотностью коммутационных контуров, улучшения технологичности процесса изготовления гибких шлейфов и процесса последующего соединения элементов микросборок с использованием этих гибких шлейфов.

Указанные задача и новый технический результат обеспечиваются тем, что в отличие от известного способа изготовления гибких шлейфов для микросборок, включающего предварительное изготовление слоистых компонентов шлейфов с нанесенными на них проводниками, согласно изобретению первоначально берут первый комплект из заданного количества базовых компонентов гибкого шлейфа на едином основании в виде заготовки из полиимидной пленки с нанесенным на нее слоем алюминиевой фольги, формируют на нем заданный проводящий контур, для чего выполняют серию сквозных продольных прорезей методом лазерной резки, после чего удаляют слой полиимида методом химического травления, затем берут второй комплект совмещаемых компонентов гибкого шлейфа в виде полиимидной пленки с нанесенным фторопластовым слоем, на котором методом лазерной резки сформированы окна под контактные площадки, имеющие поперечную ориентацию, с последующим совмещением соответствующих компонентов первого и второго комплектов групповым методом таким образом, чтобы окна контактных площадок совмещаемых компонентов гибкого шлейфа совпали с краевыми участками проводников базовых компонентов гибкого шлейфа, полученные комплекты соединяют методом термокомпрессионной сварки при температуре в диапазоне 327-335°C с получением сборки группы гибких шлейфов на едином основании, затем эту сборку разделяют на индивидуальные изделия методом лазерной резки.

В данной области техники в настоящее время наметилась тенденция к миниатюризации микроэлектромеханических систем в целом, в связи с чем появилась необходимость в разработке способов соединения составных элементов микросхем, имеющих высокую плотность монтажа элементов, с выполнением высокой точности и надежности соединений.

Функцию соединителя элементов таких микросборок традиционно выполняет гибкий прецизионный шлейф, представляющий собой выполненную на гибком полиимидном (как наиболее термоустойчивом и имеющем наиболее стабильные диэлектрические характеристики полимерном материале) основании заданную топологию проводников.

Предлагаемый способ поясняется следующим образом.

Процесс получения гибкого шлейфа состоит из 3-х этапов:

- изготовление первого из совмещаемых впоследствии комплекта сборки, представляющего собой топологию проводящего слоя проводников из алюминиевой фольги;

- изготовление второго из совмещаемых впоследствии комплекта сборки, представляющего собой гибкое полиимидное основание с сформированными на нем методом лазерной резки окнами под контактные площадки;

- соединение первого и второго совмещаемых комплектов между собой методом термокомпрессионной сварки.

Первоначально берут сплошную заготовку из полиимидной пленки с нанесенным на нее слоем алюминиевой фольги. Затем производят формирование заданного проводящего контура методом лазерной резки.

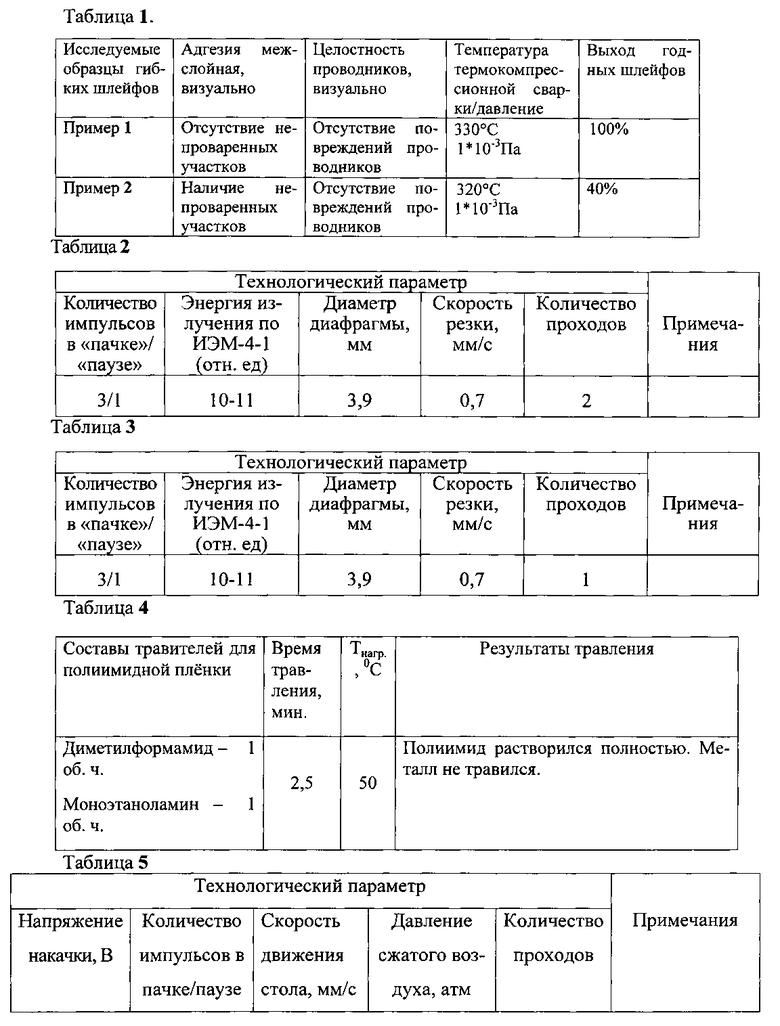

На фиг. 1 представлен первый этап получения базовых компонентов (заготовок) гибкого шлейфа, где видны полиимидная пленка с нанесенным на нее слоем алюминиевой фольги, на которой сформирован заданный проводящий контур, представляющий собой серию продольных сквозных прорезей, и имеются вырезанные сквозные центрирующие отверстия. Наличие центрирующих отверстий необходимо для последующего на этапе окончательной сборки элементов шлейфа точного их совмещения. Для формирования проводящего контура наиболее приемлем метод лазерной резки, обеспечивающий максимальную точность контура изделий.

Затем пленку полиимида удаляют методом химического травления.

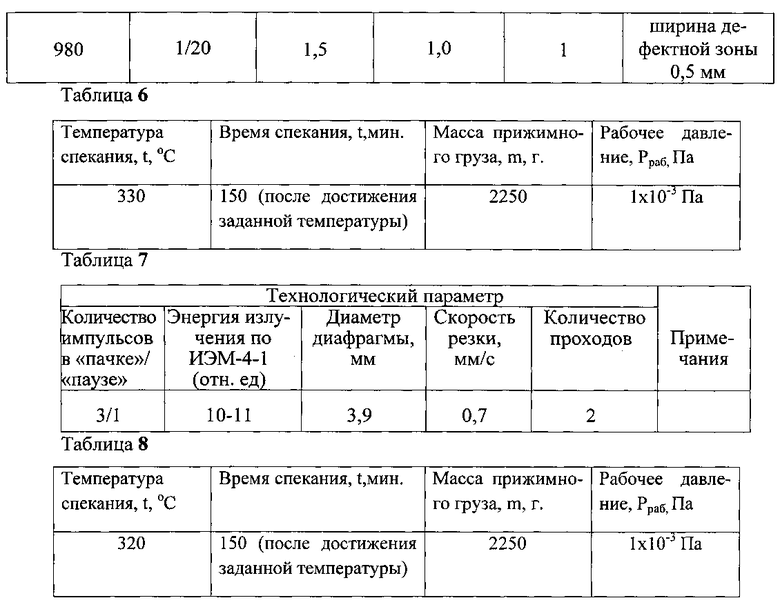

На фиг. 2 представлен второй этап получения базовых компонентов (заготовок) гибкого шлейфа, на котором с базовой заготовки методом химического травления удален слой полиимида. Метод химического травления позволяет наиболее эффективно и полноценно удалить слой полиимида с базовой заготовки.

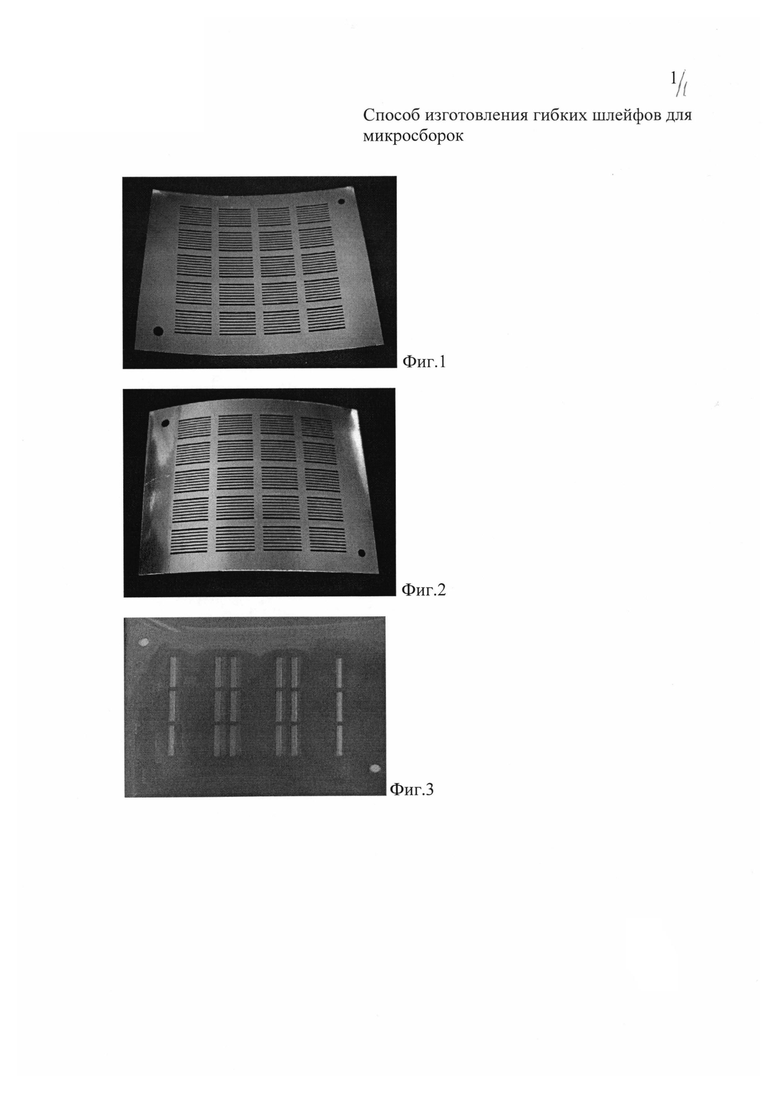

На фиг. 3 представлен третий этап получения заготовок гибкого шлейфа, где в качестве второго комплекта совмещаемых компонентов гибкого шлейфа используется полиимидная пленка с нанесенным на нее фторопластовым слоем, где методом лазерной резки сформированы окна под контактные площадки, имеющие поперечную относительно проводников первого комплекта ориентацию. На заготовке имеются сквозные центрирующие отверстия.

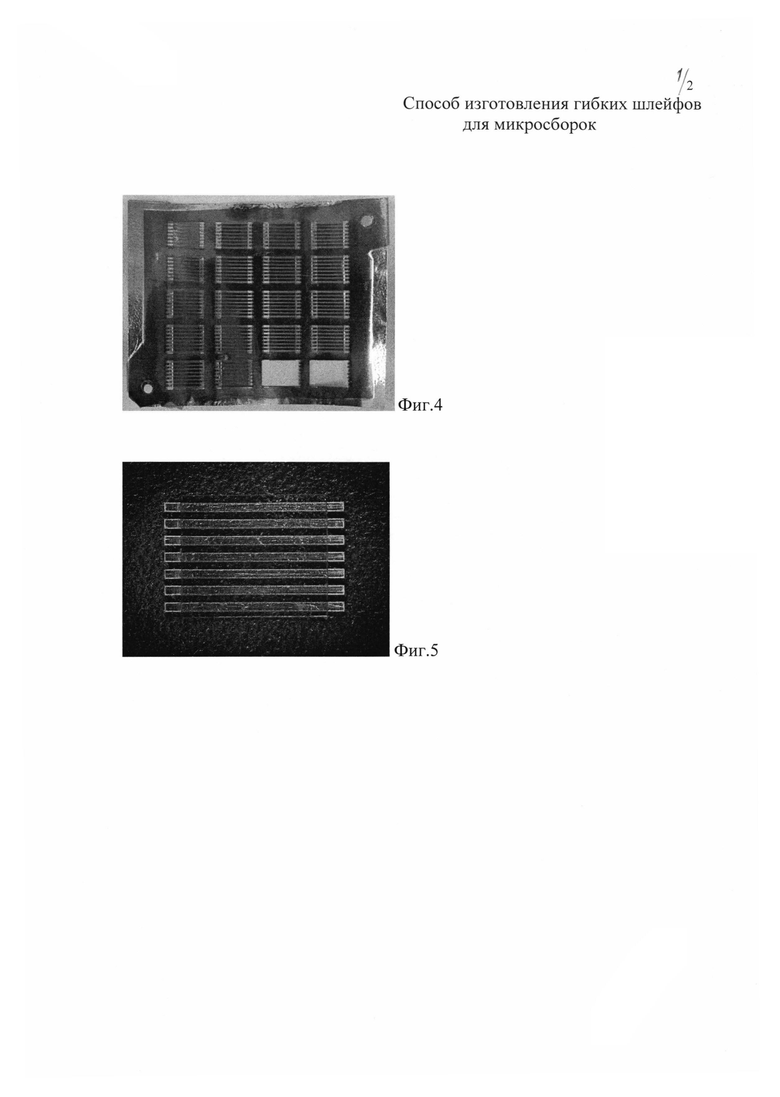

На фиг. 4 представлен четвертый этап получения заготовок гибкого шлейфа, на котором соответствующие компоненты первого и второго комплектов совмещены групповым методом таким образом, чтобы окна под контактные площадки совмещаемых компонентов гибкого шлейфа совпали с краевыми участками проводников базовых компонентов гибкого шлейфа. Затем на оснастке совмещают первый и второй комплекты и соединяют их методом термокомпрессионной сварки при температуре в диапазоне 327-335°C с получением сборки заданного числа групп гибких шлейфов на едином основании. Данный групповой метод сборки наиболее предпочтителен для обеспечения возможности получения серии шлейфов с высокой плотностью коммутационных контуров и для улучшения технологичности в плане рациональности и удобства обработки заготовок в одном цикле.

На фиг. 5 представлен пятый этап получения заготовок гибкого шлейфа, на котором сборки группы гибких шлейфов, находящихся на едином основании, разделяют на индивидуальные изделия методом лазерной резки. Получение точного размера индивидуальных шлейфов, как это показали эксперименты, может быть оптимально обеспечено именно методом лазерной регулируемой резки.

Таким образом, при использовании предлагаемого способа изготовления гибких шлейфов для микросборок обеспечивается возможность реализации микросборок с высокой плотностью коммутационных контуров, улучшения технологичности процесса изготовления гибких шлейфов и процесса последующего соединения элементов микросборок с использованием этих гибких шлейфов.

Возможность промышленного применения подтверждается следующим примером выполнения изобретения.

Пример 1

В лабораторных условиях предлагаемый способ изготовления гибких шлейфов был опробован на опытных образцах шлейфов, основные этапы которого представлены на фиг. 1-5, описанных выше.

Предварительно готовят комплект из 20 единиц базовых компонентов гибких шлейфов, представляющих собой серию сквозных продольных прорезей, полученных методом лазерной резки на слоистом основании из алюминиевой фольги, покрытой слоем полиимида (ФДИ-АП-50 ТУ 11-83 037.042 ТУ) (фиг. 1). Оптимальный технологический режим резки на установке МЛ 1-3 (табл. 2). Оптимальный технологический режим резки полиимидной пленки на установке МЛ 1-3 (табл. 3).

Затем с базовой заготовки методом химического травления удаляют слой полиимида (фиг. 2), при этом полностью открывают слой алюминиевой подложки. Режим процесса травления полиимидной пленки с алюминиевого ленточного носителя приведен в табл.4.

Далее берут слоистую пленку толщиной 0,065 мм в виде полиимидного слоя, покрытого слоем фторопласта (фиг. 3), на которой методом лазерной резки сформированы окна под контактные площадки, имеющие поперечную ориентацию, в качестве второго комплекта совмещаемых компонентов гибкого шлейфа.

Для обеспечения точного совмещения первого и второго комплектов на слоистых основаниях комплектов вырезаны по два центрирующих отверстия на каждом.

Для проведения процесса совмещения указанных заготовок используют вспомогательную оснастку. На горизонтальную поверхность оснастки с имеющимися на ней центрирующими штырями укладывают базовую и совмещаемую заготовки таким образом, чтобы центрирующие штыри оснастки и отверстия совмещаемых заготовок совпали. Оптимальный технологический режим резки полиимидной пленки приведен в таблице 5.

Первый и второй комплекты совмещают таким образом, чтобы окна контактных площадок совмещаемых компонентов гибкого шлейфа совпали с краевыми участками проводников базовых компонентов гибкого шлейфа. Совмещенные в оснастке комплекты соединяют между собой методом термокомпрессионной сварки с получением сборки группы гибких шлейфов на едином основании. Для чего полученную сборку нагревают в вакуумной печи до температуры 330°C, реализуя процесс термокомпрессионной сварки (табл. 6).

Окончательно сборку гибких шлейфов, полученную групповым методом, разделяют на индивидуальные гибкие шлейфы методом лазерной резки (табл. 7).

Пример 2. Реализация предлагаемого способа проведена в условиях примера 1, но температура термокомпрессионной сварки выбрана вне заявленного интервала ≈320±0,05°C (табл. 8).

Затем проводят визуальный контроль целостности и параметров проводников в каждом индивидуальном гибком шлейфе. Результаты контрольных проверок сведены в таблицу 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ГИБКО-ЖЕСТКИХ ИНТЕГРАЛЬНЫХ ПЛАТ | 2012 |

|

RU2489814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОНТАКТНОГО ДАТЧИКА В ВИДЕ СЛОИСТОЙ ПЛЕНКИ | 2009 |

|

RU2411473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ МНОГОУРОВНЕВЫХ ПЛАТ ДЛЯ МНОГОКРИСТАЛЬНЫХ МОДУЛЕЙ, ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МИКРОСБОРОК | 2011 |

|

RU2459314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПЛЕНОЧНОГО КОНТАКТНОГО ДАТЧИКА | 2014 |

|

RU2577915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЖЕСТКО-ЭЛАСТИЧНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2024 |

|

RU2830530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2023 |

|

RU2803556C1 |

| СПОСОБ СБОРКИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2525684C1 |

| ПРЕЦИЗИОННЫЙ ГИБКИЙ ШЛЕЙФ И СПОСОБ ВЫСОКОПЛОТНОГО МОНТАЖА ЭЛЕКТРОННЫХ ПРИБОРОВ С ПОМОЩЬЮ ТАКИХ ШЛЕЙФОВ | 2005 |

|

RU2312474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ДАТЧИКА В ВИДЕ СЛОИСТОЙ ПЛЕНКИ | 1998 |

|

RU2166740C2 |

Изобретение относится к многопроводным гибким электрическим соединениям и может быть использовано для сборки микроэлектронных приборов. Технический результат - улучшение технологичности процесса изготовления гибких шлейфов и процесса последующего соединения элементов микросборок с использованием этих гибких шлейфов. Достигается тем, что первоначально берут первый комплект из заданного количества базовых компонентов гибкого шлейфа на едином основании, формируют на нем заданный проводящий контур, для чего выполняют серию сквозных продольных прорезей методом лазерной резки, затем берут второй комплект совмещаемых компонентов гибкого шлейфа, на котором методом лазерной резки сформированы окна под контактные площадки, имеющие поперечную относительно проводников первого комплекта ориентацию, с последующим совмещением соответствующих компонентов первого и второго комплектов, сформированных на едином основании групповым методом таким образом, чтобы окна контактных площадок совмещаемых компонентов гибкого шлейфа совпали с краевыми участками проводников базовых компонентов гибкого шлейфа, полученные комплекты соединяют методом термокомпрессионной сварки с получением сборки группы гибких шлейфов на едином основании, затем эту сборку разделяют на индивидуальные изделия методом лазерной резки. 8 табл., 5 ил., 2 пр.

Способ изготовления гибких шлейфов для микросборок, включающий предварительное изготовление слоистых компонентов шлейфов с нанесенными на них проводниками, отличающийся тем, что первоначально берут первый комплект из заданного количества базовых компонентов гибкого шлейфа на едином основании в виде заготовки из полиимидной пленки с нанесенным на нее слоем алюминиевой фольги, формируют на нем заданный проводящий контур, для чего выполняют серию сквозных продольных прорезей методом лазерной резки, после чего удаляют слой полиимида методом химического травления, затем берут второй комплект совмещаемых компонентов гибкого шлейфа в виде полиимидной пленки с нанесенным фторопластовым слоем, на котором методом лазерной резки сформированы окна под контактные площадки, имеющие поперечную относительно проводников первого комплекта ориентацию, с последующим совмещением соответствующих компонентов первого и второго комплектов, сформированных на едином основании групповым методом таким образом, чтобы окна контактных площадок совмещаемых компонентов гибкого шлейфа совпали с краевыми участками проводников базовых компонентов гибкого шлейфа, для проведения процесса совмещения используют вспомогательную оснастку, имеющую горизонтальную поверхность с выполненными на ней центрирующими штырями, на которую укладывают базовый и совмещаемый комплекты таким образом, чтобы центрирующие штыри вспомогательной оснастки и отверстия для центрирования в совмещаемых комплектах совпали, а совмещаемые таким образом во вспомогательной оснастке комплекты соединяют между собой методом термокомпрессионной сварки при температуре в диапазоне 327-335°C с получением общей сборки группы гибких шлейфов на едином основании, затем эту общую сборку разделяют на индивидуальные изделия методом лазерной резки.

| ПРЕЦИЗИОННЫЙ ГИБКИЙ ШЛЕЙФ И СПОСОБ ВЫСОКОПЛОТНОГО МОНТАЖА ЭЛЕКТРОННЫХ ПРИБОРОВ С ПОМОЩЬЮ ТАКИХ ШЛЕЙФОВ | 2005 |

|

RU2312474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ КАБЕЛЕЙ | 2007 |

|

RU2342813C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2016-12-10—Публикация

2014-12-16—Подача