Изобретение относится к переработке сыпучих материалов и может быть использовано в химической, торфоугольной, строительной и ряде других отраслей промышленности для приготовления смесей с резко различающимися физико-механическими свойствами компонентов.

Известен способ приготовления многокомпонентных смесей сыпучих материалов (а.с. СССР №1297895, опубл. 23.03.87, бюл. №11, МПК В 01 F 3/18), включающий дозирование исходных компонентов, последовательную загрузку каждого компонента вдоль корпуса работающего смесителя на поверхность циркулирующей смеси на расстоянии от места выгрузки, пропорциональном насыпным плотностям и размерам частиц компонентов, и выгрузку готовой смеси. Способ реализуется в устройствах, обеспечивающих циркуляцию сыпучего материала, преимущественно гравитационно-пересыпного действия (барабанных) и некоторых вибрационных. При этом учитывается свойство более плотных и (или) мелких частиц в потоке материала стремиться к центру его циркуляции. Загрузка каждого следующего компонента, обладающего большей, чем предыдущий, склонностью к продвижению в центр циркуляции, происходит до достижения полной сегрегации предыдущих компонентов ("на полпути"). В результате смесь в поперечном сечении материала формируется от центра циркуляции - к периферии по мере продвижения к месту выгрузки. Вновь поступающий, более плотный компонент и (или) с более мелкими частицами выдавливает из центра циркуляции предыдущий.

Недостатком данного способа является слоистость получаемой смеси в виде колец вокруг центра циркуляции, что особенно проявляется при большой разнице свойств смешиваемых компонентов. Кроме того, данный способ не исключает продольной сегрегации компонентов, что приводит к колебанию концентрации выгружаемой смеси.

Наиболее близким к предлагаемому техническому решению является способ приготовления смеси сыпучих материалов (а.с. СССР №1326323, опубл. 30.07.87, бюл. №28, МПК В 01 F 3/18), включающий дозирование исходных компонентов, равномерную и последовательную загрузку каждого компонента вдоль корпуса работающего смесителя на поверхность циркулирующей смеси в порядке увеличения плотностей и (или) уменьшения размера их частиц и выгрузку готовой смеси. Способ предполагает время загрузки пропорциональным объему загруженных компонентов, а также плотностям и размерам загружаемых частиц. Это связано с более высокой скоростью проникновения более плотных и мелких частиц в центр циркуляции материала. Хотя равномерная загрузка компонентов по длине смесителя снижает колебания концентрации образующейся смеси, механизм смешивания здесь подобен механизму, описанному в предыдущем способе, и основан на выравнивании концентрации за счет уменьшения времени пребывания в смесителе частиц более плотных и (или) более мелких, т.е., обладающих большей склонностью располагаться в центре циркуляции смеси. Этот способ не исключает сегрегацию компонентов, которая происходит при движении частиц компонентов в поверхностном потоке. Такой способ малоэффективен при смешивании частиц, значительно различающихся по своим физико-механическим свойствам.

Задачей данного изобретения является повышение эффективности смешивания и качества смеси компонентов, значительно различающихся по своим физико-механическим свойствам. Для решения поставленной задачи в способе приготовления смеси сыпучих материалов, включающем дозирование исходных компонентов, равномерную и последовательную загрузку каждого компонента вдоль корпуса работающего смесителя на поверхность циркулирующей смеси в порядке увеличения плотностей и (или) уменьшения размера их частиц и выгрузку готовой смеси, компонент, содержащий частицы наибольшей плотности и (или) наименьшего размера, подается на поверхность смеси от ее середины и ниже, на площади, составляющей 30-50% площади поверхности смеси, а циркуляцию смеси осуществляют до появления частиц этого компонента в верхней части поверхности смеси.

При смешивании компонентов в потоке циркулирующего материала в его поперечном сечении можно выделить две области характерного движения частиц: верхнюю, в которой они движутся хаотически, и нижнюю, где траектории частиц подобны днищу корпуса, а скорости их движения значительно ниже. В верхней области, наряду со смешиванием, происходит разделение частиц, обладающих различными физико-механическими свойствами. Причина сегрегации состоит в том, что более плотные частицы “тонут” в разреженном поверхностном потоке, а мелкие просачиваются через слой более крупных, как сквозь сито. Таким образом, более плотные и (или) мелкие частицы локализуются в центре циркуляции материала, а остальные - в поверхностном слое и слое, прилегающем к стенке корпуса. Такое разделение частиц существует всегда в случае их совместного движения в поверхностном потоке и приводит к снижению качества получаемой смеси. В нижней области характер движения частиц мало зависит от их свойств, а смешивание почти отсутствует.

Предлагаемый способ позволяет значительно снизить сегрегацию частиц в поверхностном потоке за счет равномерной подачи компонента, содержащего частицы наибольшей плотности и (или) наименьшего размера, на поверхность циркулирующей смеси ниже ее середины, т.к. совместное движение смешиваемых компонентов вдоль поверхностного потока в этом случае практически отсутствует. Это связано с тем, что циркуляцию осуществляют до появления частиц упомянутого компонента в верхней части поверхности смеси. Данный способ позволяет также значительно снизить время приготовления смеси.

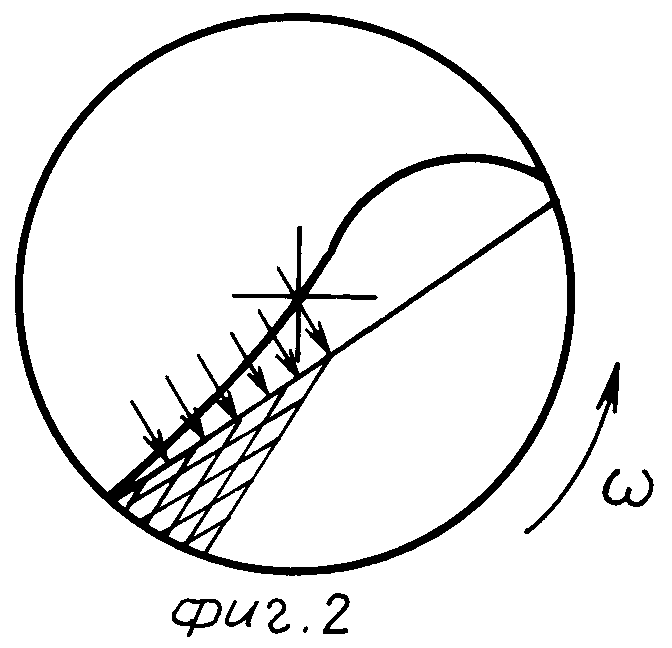

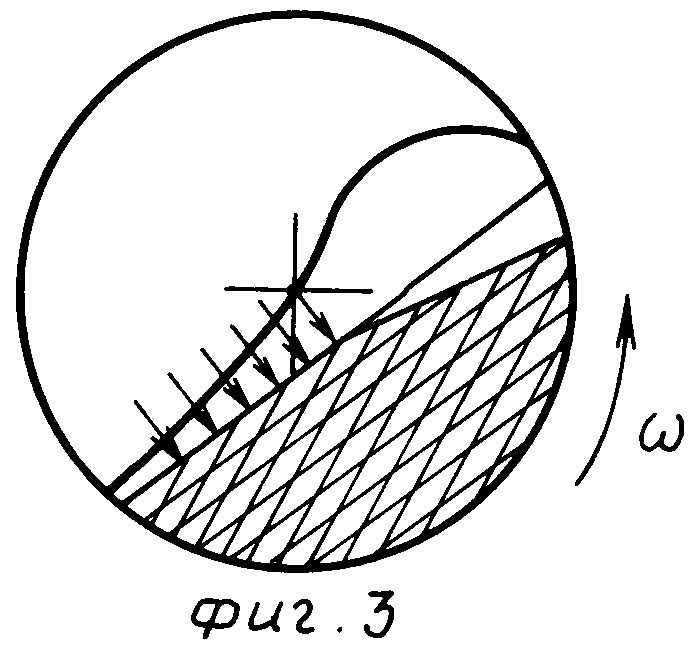

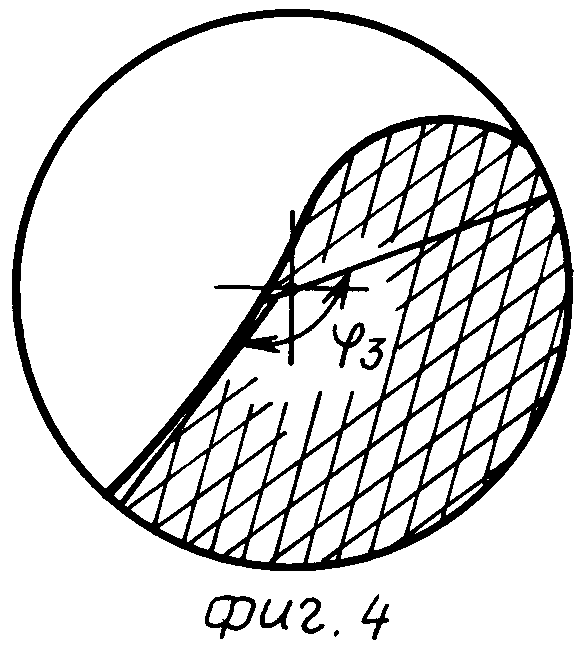

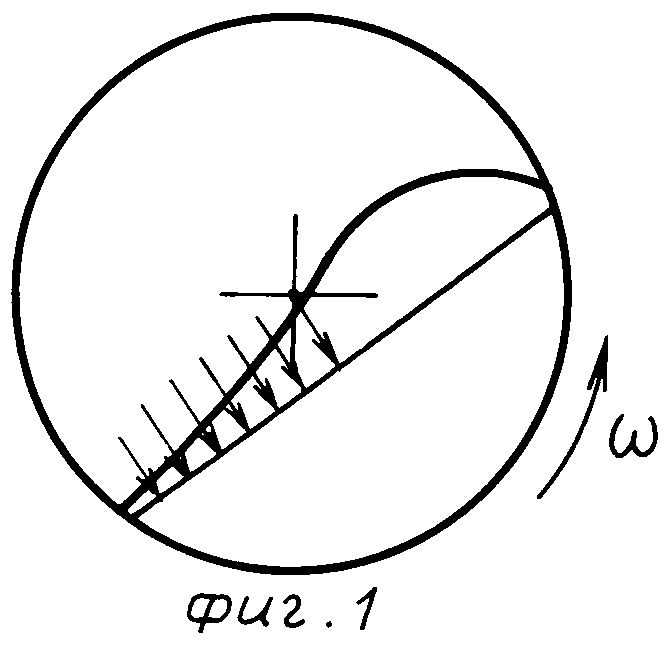

На фиг.1-4 показана последовательность формирования смеси.

На фиг.1 показан момент начала загрузки компонента, содержащего частицы наибольшей плотности и (или) наименьшего размера, на поверхность циркулирующей смеси и размеры области его подачи.

На фиг.2 и 3 показаны промежуточные состояния смеси.

На фиг.4 показан момент окончания переработки.

Область загрузки второго компонента на фиг.1-3 показана стрелками.

На нижней части свободной поверхности циркулирующей смеси частицы наибольшей плотности и (или) наименьшего размера сталкиваются с частицами другого компонента и смешиваются с ними. Постоянно образующийся смешанный радиальный слой (на фиг.1 показан штриховкой) увлекается в направлении циркуляции. Этот процесс происходит непрерывно до достижения первым смешанным слоем (частиц наибольшей плотности и (или) наименьшего размера) поверхностного потока, то есть до появления частиц этого компонента в верхней части поверхности смеси (фиг.4). Затем процесс останавливается и смесь выгружается. Подача второго компонента производится ниже центра циркуляции смеси не по всей площади (около 50% площади свободной поверхности). С учетом скатывания частиц в нижнюю часть смеси площадь поверхности подачи составляет 30-50%.

Смешивание происходит приблизительно за время периода циркуляции материала. За это время наиболее плотный и (или) мелкий компонент подается полностью в объеме, определяемом его концентрацией в продукте.

При реализации данного способа в барабанном смесителе смешивание происходит за время t=(1-1,2)ϕз/ω, где (1-1,2) - коэффициент, учитывающий проскальзывание смеси по рабочей поверхности, ϕз - угол загрузки материала, ω - угловая скорость вращения барабана.

При использовании других устройств это время может быть установлено экспериментально, например, методом "меченых" частиц.

Пример 1.

Приготовление двухкомпонентной смеси в барабанном смесителе без внутренних устройств диаметром 500 мм, вращающемся с угловой скоростью ω=π/2 рад/с (15 об/мин). Длина барабана 180 мм. Свойства частиц первого компонента: насыпная плотность – 419 кг/м3 (гранулированный силикагель), средний диаметр частиц - 3,75 мм. Свойства частиц второго компонента: насыпная плотность – 1800 кг/м3 (стеклянные шарики), средний диаметр частиц - 2,75 мм. Объем загрузки Q=13500 см3. Объем загрузки компонентов Q1=9000 см3, Q2=4500 см3. Угол загрузки материала ϕз=150∈=5 р/6 рад.

Во вращающийся барабан полностью загружается первый компонент. Затем на свободную поверхность, ниже ее середины, на поверхность, составляющую 4/10 всей ее поверхности, равномерно подается второй компонент за время t=1,1ϕз/ω=1,1(5π/6)/(π/2)=1.83ρ. Т.е. расход второго компонента составляет около 2460 см3/с. Коэффициент неоднородности полученной смеси составляет 5%. При дальнейшем вращении барабана происходит разделение смеси за 2-3 оборота.

При подаче второго компонента за 1,5 с коэффициент неоднородности составил 15%. При его подаче за 2 с - 9%.

Пример 2.

При сохранении остальных условий примера 1, в качестве второго компонента брались металлические шарики насыпной плотностью 2800 кг/м3.

Коэффициент неоднородности полученной смеси составляет 7%. Некоторое снижение однородности смеси во втором случае, по-видимому, связано с большей ее склонностью к сегрегации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2466778C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124934C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2478420C2 |

| Смеситель сыпучих материалов | 2023 |

|

RU2812190C1 |

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2392042C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2207900C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2542241C1 |

| СПОСОБ СМЕШЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487748C1 |

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2717534C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2398622C1 |

Изобретение относится к технологии приготовления смеси сыпучих материалов с резко различающимися физико-механическими свойствами компонентов и может быть использовано в химической, торфоугольной, строительной и ряде других отраслей промышленности. Продукт получают путем равномерной подачи компонента, содержащего частицы наибольшей плотности и (или) наименьшего размера, на поверхность смеси от ее середины и ниже, на площади, составляющей 30-50% площади поверхности смеси. Циркуляция смеси осуществляется до появления частиц этого компонента в верхней части поверхности смеси. Способ позволяет снизить время смешивания и повысить качество смеси, содержащей компоненты, резко различающиеся по своим физико-механическим свойствам. 4 ил.

Способ приготовления смеси сыпучих материалов, включающий дозирование исходных компонентов, равномерную и последовательную загрузку каждого компонента вдоль корпуса работающего смесителя на поверхность циркулирующей смеси в порядке увеличения плотностей и (или) уменьшения размера их частиц и выгрузку готовой смеси, отличающийся тем, что компонент, содержащий частицы наибольшей плотности и (или) наименьшего размера, подают на поверхность смеси от ее середины и ниже, на площади, составляющей 30-50% от площади поверхности смеси, а циркуляцию смеси осуществляют до появления частиц этого компонента в верхней части поверхности смеси.

| Способ приготовления смеси сыпучих материалов | 1985 |

|

SU1326323A1 |

| Барабанный смеситель сыпучих материалов | 1988 |

|

SU1599073A1 |

| Способ приготовления многокомпонентных смесей сыпучих материалов | 1985 |

|

SU1297895A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124934C1 |

| US 4113238 А, 12.09.1978. | |||

Авторы

Даты

2005-06-27—Публикация

2003-10-06—Подача