Область техники

Изобретение относится к пищевой промышленности, а также может быть использовано в химической, микробиологической и медицинской промышленности, где стоит задача розлива жидкости в емкости, выполненные из материала, температура размягчения которого ниже температуры разливаемого жидкого продукта.

Актуальное значение для пищевой промышленности, особенно в соковой индустрии, имеет разработка технологий и оборудования, способствующих повышению сроков хранения продуктов, сохранению их химических и физических свойств, что обеспечивается главным образом в результате интенсивного воздействия на микрофлору, а возможность продления срока хранения продуктов во многом осуществляется применением упаковочных материалов и степенью их бактериологической чистоты.

Для соблюдения микробиологической чистоты разлитой и укупоренной жидкости (соки; напитки, содержащие сок; молоко, молочные напитки; напитки, содержащие натуральные добавки) требуется высокая температура разливаемой жидкости, при которой горячий разлив напитка гарантирует микробную стабилизацию и не ухудшает показатель качества.

При горячем розливе жидкого продукта происходит термическая обработка внутренней поверхности стенки наполняемой емкости за счет того, что напиток имеет температуру порядка 85-97°С, а после остывания напитка в емкости, наполненной и укупоренной горячим способом, внутри емкости обеспечивается отсутствие бактерий и микроорганизмов, что позволяет хранить напитки в течение длительного промежутка времени (порядка двенадцати месяцев).

Предшествующий уровень техники

Известен способ розлива жидкости (см. Prep. Food, 1981, 150, № 1, pp. 76-80, GB), основанный на горячем розливе напитка высокой порядка 90-97°С температуры в стеклянную тару.

Недостатком известного способа является неэкономичность стеклянной тары, что повышает себестоимость этого способа розлива, кроме того, потребительские качества стеклянной тары имеют ряд ограничений по применению, например, в школах, на спортивных мероприятиях, а это ограничивает область использования стеклянной емкости и требуется ее замены на более безопасную упаковку.

Известен способ розлива горячего напитка в емкости из модифицированного полиэтилтерефталата, основанный на пастеризации напитка; стерилизации емкостей и крышек емкостей; заполнении емкостей пастеризованным напитком температурой порядка 85-97°С; укупоривании и охлаждении до комнатной температуры.

Этот процесс розлива горячего напитка, при температуре порядка 90°С, разработан с использования специальных видов емкостей, устойчивых к высоким температурам, позволяющий осуществлять горячий розлив напитков в емкость из модифицированного полиэтилентерефталата, без возникновения дефектов емкостей или деформации емкости (см., например, полимерная тонкостенная бутылка, патент US № 4877141, МПК B 65 D 23/00, от 31.10.89, изготовленная пневмоформированием из полиэтилентерефталата с 2-осно ориентированной молекулярной структурой и обладающей повышенной стойкостью к внутреннему и наружному давлению после снижения температуры горячего продукта, причем корпус бутылки имеет 6 продольных ребер жесткости и плоских удлиненных вдоль оси бутылки участков, на каждом участке симметрично его геометрическому центру отформовано ромбовидное углубление с верхней и нижней вершиной по большой оси, параллельно оси бутылки, углубление относительно плоскости большого участка не превышает 1 мм, сочетание этих участков с ребрами жесткости позволяет толщине стенки бутылки порядка 0,33-0,35 мм избежать видимой деформации после охлаждения пищевого продукта, разлитого при температуре порядка 90°С).

Недостатком розлива в емкости из модифицированного полиэтилентерефталата является его высокая себестоимость из-за сложности производства и дороговизны материалов, а также ограничения в дизайне бутылки.

Известен способ розлива жидкости в емкость (см. Austral. Pagkag, 1983, 131, № 5, р. 21, GB), основанный в наполнении горячего напитка, температурой порядка 95°С, в упаковку типа пакет в коробку из термостойкой пластмассы, обеспечивая надежную асептику процессу и большой срок хранения жидкости без добавки консервантов.

Известен способ розлива налитков в емкости из немодифицированного полиэтилентерефталата (см. патент FR №2772365, МПК В 67 С 03/14, от 18.06.99), основанный на пастеризации напитка; охлаждении пастеризованного напитка до температуры более низкой, чем температура, при которой происходит деформация емкостей; стерилизации емкостей и крышек емкостей; заполнении емкостей пастеризованным охлажденным напитком; закупоривании стерилизованных и заполненных емкостей и дополнительной пастеризации заполненной и закупоренной емкости при температуре более низкой, чем при деформации емкостей под воздействием избыточного нагревания.

Изготовленный напиток направляется по трубопроводу к установке пастеризации, где жидкость пастеризуется при температуре порядка 96-97°С в течение 15-45 секунд, после чего налиток охлаждается в установке до температуры порядка 35°С с последующей передачей его по трубопроводу к разливочной установке, причем емкость из немодифицированного полиэтилентерефталата и крышки стерилизуются в "горячей среде" при температуре порядка 85°С и транспортируются к разливочной установке, где напиток разливается и емкость закупоривается, после чего заполненные емкости транспортируются к установке для вторичной пастеризации при температуре порядка 65°С в течение 30 минут.

Известный способ довольно сложен из-за многостадийного выполнения операций: пастеризации напитка, охлаждение до очень низкой температуры, отдельная стерилизация бутылок и пробок, розлив при низкой температуре и повторная пастеризация при температуре 65°С, что является не всегда достаточным.

В качестве наиболее близкого аналога выбран способ горячего розлива напитка, предусматривающий наполнение напитком емкости из материала, температура размягчения которого ниже температуры напитка, охлаждение наружной поверхности емкости до, во время и после розлива (см. FR 2432991 A1, В 67 С/14 от 1980 г.).

В известном способе охлаждающую жидкость подают из кольцевого патрубка, размещенного на горловине бутылки, охлаждение осуществляется в тонком слое стекающей по стенкам емкости охлаждающей жидкости, что не может обеспечить стабильного режима охлаждения: при колебаниях расхода охлаждающей жидкости, температуры и т.п. При этом возможен местный перегрев стенки емкости и ее деформация.

Известно оборудование для розливочной высокопроизводительной линии (см. Food Process, bid., 1979, 48, № 557, pp. 51-59, GB), содержащая моечную машину, наполнительный автомат типа Veloce, укупорочную машину и охладитель бутылок с соком в виде однопоточного тоннельного охладителя типа Semonazzi Vesubio IT, фирмы Semonazzi.

Розлив основан на мойке емкостей и подачи на модульном транспортере к разливочной машине, где осуществляется горячее наполнение жидким продуктом (соком) в стеклянную емкость, далее емкость укупоривают и охлаждают в тоннеле.

В качестве наиболее близкого аналога выбрано устройство горячего розлива напитка (см. Beverages, 1983, 43, № 1, pp. 14-16, GB), осуществляющее наполнение стеклянной тары горячей жидкостью.

Высокое качество напитков сохраняется за счет того, что напитки разливаются при высокой температуре порядка 85-97°С, что обеспечивает полную термическую обработку напитком емкости, и укупоренные горячим способом емкости можно хранить длительное время без ухудшения их качества, однако известному устройству присущи недостатки горячего розлива в стеклянную тару (см. выше).

Технической задачей, на решение которой направлено заявленное изобретение, является повышение надежности, упрощение и удешевление процесса горячего розлива при требуемой высокой биологической чистоте разливаемого напитка, осуществляемого в емкость из немодифицированного полиэтилентерефталата.

Раскрытие изобретения

1. Указанная техническая задача решается за счет того, что в способе розлива напитков, предусматривающем наполнение емкости горячим напитком, наружную поверхность емкости, температура размягчения материала которой ниже температуры напитка, охлаждают жидкостью до, во время и после процесса розлива. Кроме того, охлаждение осуществляют жидкостью в проточной среде в ограниченном объеме при интенсивном перемешивании охлаждающей жидкости, при этом может быть сформировано турбулентное движение охлаждающей жидкости.

Предварительно, экспериментальным путем, при заданных параметрах емкости и температуре напитка определяют технологические режимы подачи охлаждающей жидкости: температуру и расход, а момент размягчения определяют по потере формоустойчивостй автоматически и/или визуально.

Кроме того, поставленная техническая задача решается за счет того, что устройство для осуществления способа, содержащее конвейер для подачи пустых емкостей, разливочную машину, промежуточные звезды, укупорочную машину, конвейер укупоренных емкостей, тоннель охлаждения, дополнительно снабжено конвейером подачи стаканов, узлом вкладывания емкости в стаканы, узлом разделения емкостей от стаканов и системой подачи охлаждающей жидкости в стаканы.

В устройстве для осуществления способа система подачи охлаждающей жидкости в стаканы выполнена в виде замкнутой через охладитель системы трубопроводов, соединяющих соответственно поддон, коммутатор и распределительные трубопроводы, закрепленные на барабане разливочной машины и подключенные гибкими шлангами к патрубкам для подачи охлаждающей жидкости в стаканы, а также системы трубопроводов и патрубков для подачи охлаждающей жидкости в стаканы соответственно на звездах, укупорочной машине и конвейере укупоренных бутылок, причем в стаканах выполнены отверстия для циркуляции охлаждающей жидкости и направляющие для центрирования емкости.

Сущность предлагаемого технического решения заключается в том, что наиболее популярная емкость из полиэтилентерефталата (polyethylene terephth alate), обладает хорошими технологическими и механическими свойствами, затраты на изготовления емкости в 2-3 раза меньше и она в 10 раз легче, чем стеклянная тара, оптически прозрачна и не уступает по этому показателю стеклянной таре, причем тара из полиэтилентерефталата обладает великолепным внешним видом, в ней отсутствуют добавки, примеси, она устойчива к химическим реагентам, обладает высокой прочностью и ударной вязкостью, имеет низкую тепловую усадку и ползучесть, в ней отсутствуют токсичные примеси, она эксплуатируется при температуре от -40° до +60°С. Емкости из этого материала не могут быть использованы при розливе горячих жидкостей, они непригодны для этого, так как температура размягчения материала лежит ниже температуры наполняемой горячей жидкости, и происходит существенное снижение прочностных характеристик емкости. Однако за счет внешнего охлаждения стенок происходит неравномерное нагревание поверхностей емкости по толщине стенки, а так как внутренняя и внешние поверхности стенок нагреваются соответственно до температуры, близкой к температуре наполняемой жидкости и температуре, определяемой внешним охлаждением, поэтому при заранее подобранном режиме охлаждения: температуры охлаждающей жидкости и скорости теплосъема, наружная поверхность будет иметь температуру ниже температуры размягчения материала емкости и сохраняет прочность, достаточную для удержания заданной формы в течение всего процесса наполнения и последующего остывания наполненного в емкость напитка.

Кроме того, предлагаемый розлив напитков в емкости из немодифицированного полиэтилентерефталата сохраняет всю процедуру технологического процесса горячего розлива в стеклянную тару, обладая ее достоинствами.

Сущность предлагаемого технического решения будет понятна из следующего описания и приложенного к нему графического материала.

Краткое описание чертежей

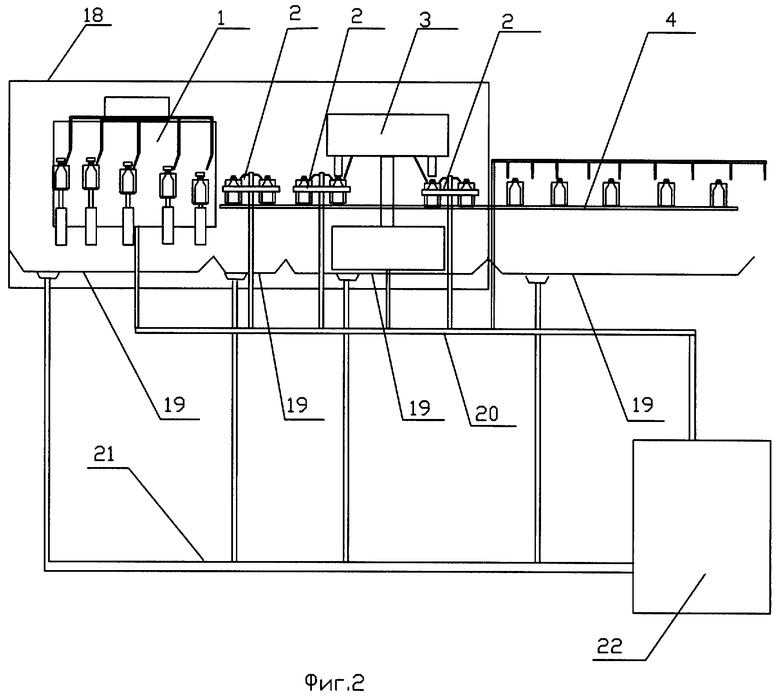

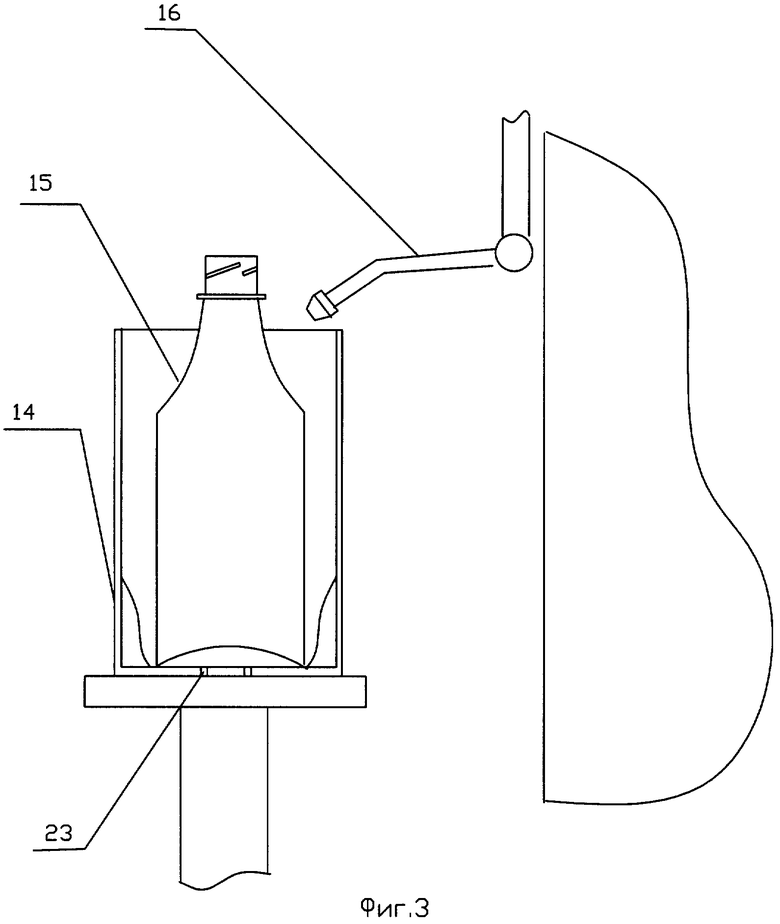

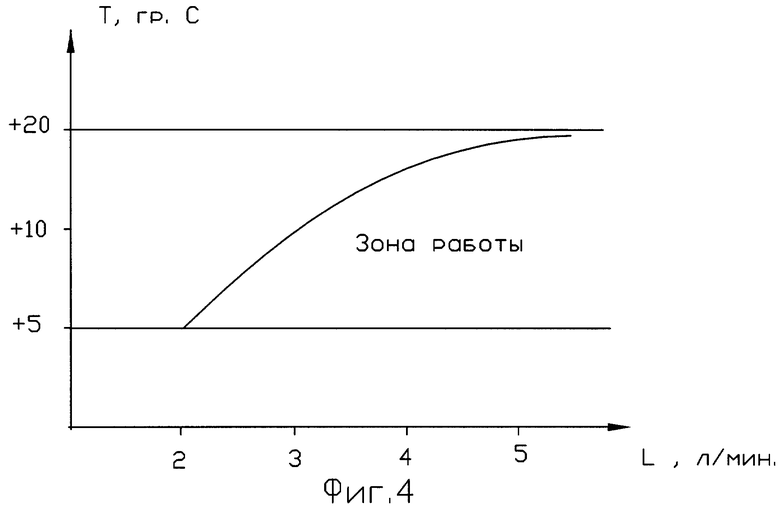

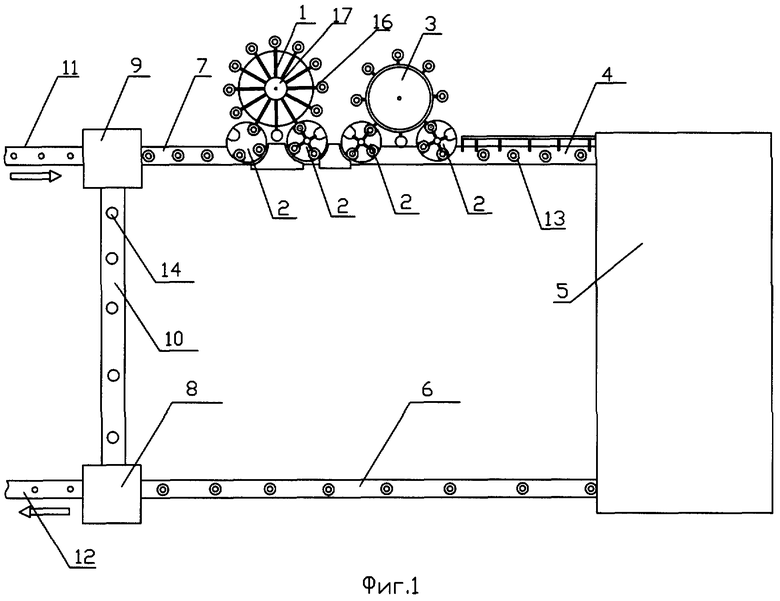

На фиг.1 изображено устройство, реализующее предложенный способ, на фиг.2 - система подачи охлаждающей жидкости в стаканы, на фиг.3. изображена емкость, размещенная в стакане, на фиг.4. - зависимость, полученная экспериментальным путем для установки требуемого технологического режима: температура и расход охлаждающей жидкости на один стакан.

Лучший вариант осуществления изобретения

Устройство содержит: разливочную машину 1; промежуточные звезды 2; укупорочную машину 3; конвейер укупоренных емкостей 4; тоннель-охладитель 5; конвейер охлажденных емкостей со стаканами 6; конвейер подачи пустых емкостей со стаканами 7; устройство разделения емкостей и стаканов 8; узел вкладывания емкостей в стаканы 9; конвейер возврата стаканов 10; конвейер подачи пустых емкостей 11; конвейер подачи емкостей на упаковку 12; стакан с вложенной емкостью 13; стакан 14; емкость для наполнения 15 ; трубопровод с патрубками для подвода охлаждающей жидкости в стаканы 16; коммутатор потоков охлаждающей жидкости 17; ограждение разливочной машины 18; поддоны для сбора оборотной охлаждающей жидкости 19; трубопроводы, обеспечивающие через охладитель систему подачи охлаждающей жидкости в стаканы 20 (подачи) и 21 (возврата); охладитель охлаждающей жидкости (чиллер) 22; в стакане выполнены отверстия для циркуляции жидкости 23 и направляющие для центрирования емкости 24.

Предварительно, до начала розлива напитка, для известных параметров емкости: объема и формы емкости, материала, толщины стенок, температуры разливаемого напитка, экспериментальным путем определяют расход и диапазон температур охлаждающей жидкости. Допустимые сочетания расхода и начальной температуры охлаждающей жидкости определяют визуально или автоматически по потере формоустойчивости емкости. На фиг.4 показан экспериментально полученный график зависимости температуры и расхода охлаждающей жидкости из расчета на одну емкость объемом 0,5 л, выполненной из немодифицированного полиэтилентерефталата и температуре напитка 95°С.

После установления требуемых температур и расхода охлаждающей жидкости создаются технологические режимы процесса розлива, который происходит следующим образом.

По конвейеру 11 транспортируются пустые емкости 15 на узел вкладывания емкостей в стаканы 9. Далее, емкость 15, вложенная в стакан 14, поступает на разливочную машину 1, где до начала подачи горячего продукта емкость 15 прижимается наполнительным клапаном разливочной машины к дну стакана 14. После чего коммутатор 17 включает подачу охлаждающей жидкости в стакан 14, который заполняется до начала подачи горячего (85-97°С) напитка в емкость. Коммутатор переключает потоки таким образом, что охлаждающая жидкость не подается в стакан, только когда емкость не прижата клапаном к дну стакана. После заполнения стакана 14 охлаждающей жидкостью емкость 15 поступает на розлив горячего продукта.

На протяжении всего пути движения емкости 15 после прижатия клапаном, через разливочную машину 1, промежуточные звезды 2, укупорочную машину 3, конвейер 4 в стаканы 14 постоянно поступает охлаждающая жидкость. Расход охлаждающей жидкости обеспечивает интенсивное перемешивание в стакане 14, что способствует эффективному отводу тепла от стенок емкости. Циркуляция охлаждающей жидкости, через стакан, осуществляется за счет перелива через верхний край стакана и истечения через отверстия 23 в донной части, а расход и температура охлаждающей жидкости, подобранная заранее, дает необходимый и достаточный теплосъем с наружной поверхности емкости 15 и создает однородную среду жидкости в стакане 14 (малый градиент температуры в разных частях стакана). Поддержание температуры и расхода охлаждающей жидкости осуществляется системой автоматики, которая является стандартной для чиллера 22.

Наполненные емкости 15 со стаканами 14 поступают на укупорочную машину 3, далее конвейером 4 подаются в тоннель-охладитель 5, где при медленном движении емкости 15 емкости дополнительно охлаждаются орошением сверху. Охлаждение в тоннеле-охладителе 5 осуществляется орошением охлаждающей водой с температурой порядка 20-25°С, поступающей от градирни. После охлаждения в тоннеле - охладителе 5 температура продукта в емкости 15 составляет порядка 25-35°С и далее, емкость 15 не нуждаются в охлаждении.

Охлажденные емкости 15 со стаканами 14 поступают на устройство разделения 8, где отделяются от стаканов 14.

Освободившиеся стаканы 14 поступают на узел вкладывания 9, и цикл процесса розлива повторяется.

Таким образом, экспериментально подтверждена неочевидность поведения емкости, изготовленной из широко известного немодифицированного полиэтилентерефталата с сохранением формоустойчивости при создании технологических режимов реализации предложенного изобретения: температура горячей жидкости +95°С при толщине стенки 0,35 мм и температуре охлаждающей жидкости +5°С при расходе 4 л/мин для емкости объемом 0,5 л.

Технико-экономическим эффектом изобретения является возможность применения для розлива горячих напитков в емкость из немодифицированного полиэтилентерефталата, что существенно удешевляет и упрощает процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОЗЛИВА ЖИДКОСТИ В ЁМКОСТЬ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2269485C1 |

| УСТРОЙСТВО ДЛЯ РОЗЛИВА ГОРЯЧЕЙ ЖИДКОСТИ В ЕМКОСТИ ИЗ НЕМОДИФИЦИРОВАННОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2005 |

|

RU2288165C1 |

| Установка для розлива напитков | 2020 |

|

RU2740572C1 |

| Установка для розлива напитков | 2018 |

|

RU2694248C1 |

| Способ поддержания стерильной атмосферы в блоке розлива | 2018 |

|

RU2696080C1 |

| СПОСОБ УКУПОРИВАНИЯ ПОД ДАВЛЕНИЕМ ДЛЯ МОДИФИКАЦИИ ПРОСТРАНСТВА НАД ПРОДУКТОМ | 2010 |

|

RU2575002C2 |

| СПОСОБ РОЗЛИВА НАПИТКА В ТАРУ | 1999 |

|

RU2161591C1 |

| АППАРАТ ДЛЯ РОЗЛИВА И УКУПОРКИ НАПИТКОВ В БУТЫЛКИ | 2004 |

|

RU2266861C2 |

| НАПОЛНИТЕЛЬНАЯ МАШИНА И СПОСОБ РАСФАСОВКИ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2297374C2 |

| ФАСОВОЧНЫЙ АВТОМАТ | 1995 |

|

RU2098346C1 |

Изобретение относится к пищевой промышленности, а также может использоваться в других областях, где стоит задача розлива жидкости в емкости, выполненные из материала, температура размягчения которого ниже температуры разливаемого жидкого продукта. Способ розлива напитков заключается в наполнении горячим напитком емкости, наружную поверхность которой охлаждают жидкостью соответственно до, во время и после процесса розлива. При этом охлаждение возможно в проточной среде в ограниченном объеме при интенсивном перемешивании охлаждающей жидкости. Способ реализуется посредством устройства, содержащего конвейер для подачи пустых емкостей, разливочную машину, укупорочную машину, конвейер укупоренных емкостей, тоннель охлаждения, а также конвейер подачи стаканов. В устройстве предусмотрены узел вкладывания емкости в стаканы, узел разделения емкостей от стаканов и система подачи охлаждающей жидкости в стаканы в виде системы трубопроводов, соединяющих поддон, коммутатор и распределительные трубопроводы, закрепленные на барабане разливочной машины и подключенные гибкими шлангами к патрубкам для подачи охлаждающей жидкости в стаканы. Стаканы могут быть выполнены с отверстиями для циркуляции охлаждающей жидкости и направляющими для центрирования емкости. Изобретение направлено на упрощение и удешевление процесса горячего розлива при требуемой высокой биологической чистоте разливаемого напитка, осуществляемого в емкость из немодифицированного полиэтилентерефталата. 2 н. и 3 з.п. ф-лы, 4 ил.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2432991C1 |

| BEVERAGES, 1983, 43, №1, стр | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| US 4349508 А, 14.09.1982 | |||

| US 2897082 A, 28.07.1959 | |||

| US 6544473 B1, 08.04.2003 | |||

| СПОСОБ УПАКОВКИ ЛИПКИХ ВЕЩЕСТВ В ЖИДКОМ СОСТОЯНИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2150416C1 |

Авторы

Даты

2005-06-27—Публикация

2004-01-23—Подача