Изобретение относится к пищевой промышленности, а также может быть использоваться в других областях, где стоит задача розлива жидкости в емкость, температура размягчения материала которого ниже температуры разливаемой жидкости.

Актуальным значением для пищевой промышленности, особенно в соковой индустрии, имеет разработка технологий и оборудования, способствующих повышению сроков хранения продуктов, сохранению их химических и физических свойств.

Для соблюдения микробиологической чистоты разлитой и укупоренной жидкости требуется высокая температура разливаемой жидкости, при которой происходит термическая обработка внутренней поверхности стенки наполняемой емкости за счет горячей жидкости, подаваемой на розлив при температуре 85-97°С, что обеспечивает уничтожение бактерий и микроорганизмов с сохранением напитков в течение длительного промежутка времени.

Так как стекло является классическим видом упаковочных материалов, не имеющее вкуса и запаха, как инертный материал, а чувствительные субстанции, такие как витамины, сохраняются в нем более длительное время, и оно обладает своим важным свойством - термостойкостью, но его недостатками являются большая масса и хрупкость, причем при использовании стеклянной емкости значительна вероятность боя, а наличие трещин и сколов отрицательно сказывается на качество содержимого продукта.

Наиболее популярная емкость на основе обычной полиэтилентерефталатовой (polyethylene terephth alate) технологии, получаемой путем двухосного растяжения и продувки в форме, обладающая хорошими технологическими и механическими свойствами, затраты на изготовления емкости в 2-3 раза меньше и она в 10 раз легче, чем стеклянная тара, оптически прозрачна и не уступает по этому показателю стеклянной емкости, причем емкость из полиэтилентерефталата обладает великолепным внешним видом, в ней отсутствуют добавки, примеси, она устойчива к химическим реагентам (так как был решен вопрос о медленной кристаллизации сополимера полиэтилентерефталата, которые формируются при температуре на +11°С ниже, чем базовый полимер, за счет чего снижено выделение ацетальдегида, влияющего на вкусовые качества и аромат напитка, (см. Производство пластмассовых бутылок для напитков // Plast. World, 1987, 45, №11, 39, 41, 43 (GB), обладает высокой прочностью и ударной вязкостью, имеет низкую тепловую усадку и ползучесть, в ней отсутствуют токсичные примеси, она эксплуатируется при температуре от -40° до +60°С.

Таким образом, когда речь идет об упаковке жидких пищевых продуктов при температуре до + 50°С, то емкость из полиэтилентерефталата благодаря своим уникальным механическим и химическим свойствам, таким как легкость, прочность, прозрачность и инертность, все чаще заменяет стекло.

Удобство использования полиэтилентерефталатовой технологии оказалось и возможным для решения экологических аспектов, так как был решен вопрос ее утилизации и переработки, впервые теоретически удалось добиться 100% реализации сырья (см. Brauindustrie, 2001, 86-N 2, pp.19-21, DE).

Однако емкости из полиэтилентерефталата не годятся для горячего разлива, так как температура размягчения материала ниже температуры наполняемой горячей жидкости, и происходит существенное снижение прочностных характеристик емкости (термическая деформация), что лишает содержимое емкости коммерческой ценности.

Известен ряд технических решений для придания полиэтилентерефталатовой емкости повышенных механических показателей (обеспечивающих направленную ориентацию материала) за счет фиксирования емкости при высокой температуре.

Известен способ термической обработки пластмассовых бутылок (см. патент US №5419866, МПК В 29 В 49/18, от 30.05.95) для придания им повышенных механических показателей путем направленной ориентацией материалов, например полиэтилентерефталата, основанный на транспортировке через серию камер, в которых поддерживают температуру в пределах 175-230°С, с продолжительностью обработки порядка 2-30 с, в зависимости от размеров и показателей материала емкости, за счет регулировки длины камер и скорости движения ленты транспортера.

Использование способа фиксирования емкости при высокой температуре считается самым эффективным способом повышения теплостойкости емкостей из полиэтилентерефталата, который очень чувствителен к высоким температурам.

Фиксирование при высокой температуре значительно повышает теплостойкость емкостей из полиэтилентерефталата, однако эта операция повышает теплостойкость емкости в лучшем случае до температуры порядка 60°С, но такая емкость не может выдержать температуру заливаемого жидкого содержимого при более высокой температуре, например порядка 97°С.

Известен способ розлива напитков в емкость из немодифицированного полиэтилентерефталата (см. патент FR №2772365, МПК В 67 С 03/14, от 18.06.99), основанный на пастеризации напитка; охлаждении пастеризованного напитка до температуры более низкой, чем температура, при которой происходит деформация емкостей; стерилизации емкостей и крышек емкостей; заполнении емкостей пастеризованным охлажденным напитком; закупоривании стерилизованных и заполненных емкостей и дополнительной пастеризации заполненной и закупоренной емкости.

Известное техническое решение довольно сложно из-за многостадийности выполнения операций: пастеризации напитка, охлаждение до очень низкой температуры, отдельная стерилизация бутылок и пробок, розлив при низкой температуре и повторная пастеризация при температуре 65°С, что является не всегда достаточным.

Наиболее близким по технической сущности и достигаемому результату является способ розлива горячей жидкости в емкость (см. заявка FR №2432991, МПК В 67 С 03/14, от 07.03.80), температура размягчения материала которой ниже температуры наполняемой жидкости, предусматривающий охлаждение хладагентом внешней поверхности емкости во время процесса розлива. Сложность реализации этого способа в том, что средство охлаждения (кольцевой картер или перфорированная головка) должны быть сопряжены с емкостью.

Так как температура размягчения материала, из которого изготовлена наполняемая емкость, лежит ниже температуры наполняемой горячей жидкости, и происходит существенное снижение прочностных характеристик емкости, однако за счет внешнего охлаждения стенок происходит неравномерное нагревание поверхностей емкости по толщине стенки, а так как внутренняя и внешние поверхности стенок нагреваются соответственно до температуры, близкой к температуре наполняемой жидкости и температуре, определяемой внешним охлаждением, поэтому при заранее подобранном режиме охлаждения: температуры и скорости теплосъема, наружная поверхность будет иметь температуру ниже температуры размягчения материала емкости и сохраняет прочность, достаточную для удержания заданной формы в течение всего процесса наполнения и последующего остывания наполненной в емкость жидкости.

В известном техническом решении осуществляется подача хладагента на каждую емкость индивидуально, что сложно при организации и эксплуатации процесса розлива, кроме того, охлаждение емкости при стекании хладагента по ее наружной поверхности происходит не равномерно по высоте, кроме того, не предусмотрено охлаждение дна емкости, что ведет к потере ее формоустойчивости и естественной потери коммерческой ценности наполненной емкости.

Известно устройство наполнения бутылок жидкостью (см. заявка GB №2178015, МПК В 67 С 03/02, НКИ В8Т, публикация от 04.02.87) путем розлива на горизонтальной карусельной машине, имеющей подающий и отводящий транспортеры, подающую и разводящую звезды, а также подающие и извлекаемые бутылки из горизонтальной карусельной машины.

Известно устройство горячего розлива напитка (см. Prep. Food, 1981, 150, №1, pp.76-80, GB), осуществляющее наполнение стеклянной тары горячей жидкостью.

Использование стекла с высокой термостойкостью позволяет разливать жидкость при высокой температуре порядка 85-97°С, что обеспечивает полную термическую обработку напитка в емкости, и укупоренные горячим способом емкости можно хранить длительное время без ухудшения их качества, однако известное техническое устройство является неэкономичным при использовании стеклянной емкости, что, естественно, повышает себестоимость этого процесса розлива, кроме того, требуется более безопасное исполнение упаковки, так как потребительские качества стеклянной емкости имеют ряд ограничений по применению, например, в школах, на спортивных мероприятиях.

Известно оборудование для разливочной высокопроизводительной линии (см. Food Process. Ind., 1979, 48, №557, pp.51-59, GB), содержащая моечную машину, наполнительный автомат типа Veloce, укупорочную машину и охладитель в виде однопоточного тоннельного охладителя типа Semonazzi Vesubio IT, фирмы Semonazzi.

Розлив основан на мойке емкостей и подачи на модульном транспортере к разливочной машине, где осуществляется горячее наполнение жидким продуктом (напитком) в стеклянную емкость, далее емкость укупоривают и охлаждают в тоннеле.

Задача, на решение которой направлено изобретение, заключается в создании системы розлива горячей жидкости в емкость, изготовленной из немодифицированного полиэтилентерефталата, температура размягчения материала которого ниже температуры наполняемой жидкости при исключении термической деформации и сохранении коммерческой ценности наполненной емкости.

Технический результат изобретения, получаемый при осуществлении изобретения, заключается в упрощении и удешевлении процесса розлива жидкости, снижении риска потери формоустойчивости за счет более равномерного охлаждения при требуемой высокой биологической чистоте разливаемого напитка.

Технический результат достигается тем, что в способе розлива и укупорки жидкости в емкость, температура размягчения материала которой ниже температуры наполняемой жидкости, предусматривающем охлаждение хладагентом внешней поверхности емкости, удерживаемую за горловую часть емкость перемещают до, во время и после розлива и укупорки в потоке хладагента по теплообменнику, повторяющему обводку контуров розлива и укупорки, выполненных по горизонтальной одноуровневой схеме, при этом емкость погружают в хладагент выше уровня наполнения ее жидкостью, а скорость потока хладагента устанавливают равной скорости перемещения емкости.

Указанный технический результат достигается за счет того, что в устройстве розлива и укупорки жидкости в емкость, температура размягчения материала которой ниже температуры наполняемой жидкости, содержащем конвейер для емкостей, моечную машину, разливочную и укупорочную машины, выполненные по горизонтальной одноуровневой схеме, и систему охлаждения емкостей в виде замкнутого гидравлического контура с принудительной циркуляцией хладагента через насос, охладитель, приточные и отводные трубопроводы и теплообменник, заполненный хладагентом, по которому перемещаются емкости, при этом теплообменник повторяет обводку контуров розлива и укупорки.

Теплообменник может быть выполнен в виде открытой горизонтальной прямоугольной емкости с переливаемым хладагентом, по которой синхронно движутся хладагент и емкость, по которой движутся с равными скоростями хладагент и емкости.

Приточный трубопровод связан через направляющие патрубки, расположенные по вертикали и длине с заданным шагом под определенным углом с обеих сторон боковых поверхностей открытой горизонтальной прямоугольной емкости.

Поддон для приема сливного хладагента теплообменника связан отводным трубопроводом через бак отепленной жидкости с циркуляционным насосом.

Предлагаемый розлив горячей жидкости в немодифицированный полиэтилентерефталат сохраняет всю процедуру технологического процесса горячего розлива в стеклянную тару, обладая ее достоинствами при использовании горизонтальной одноуровневой схемы розлива и укупорки.

Классический способ наполнения емкостей из полиэтилентерефталата осуществляют путем использования фланца на поверхности горлышка емкости, что позволяет удерживать емкость при розливе жидкости и позволяет перенастраивать оборудование для различных форматов емкости, практически не меняя запасные части на машинах мойки, розлива и укупорки, так как верхняя часть емкости в районе фланца на горлышке стандартная и емкость удерживается за фланец горлышка, как бы висит в воздухе (находится в подвешенном состоянии).

Розлив жидкости осуществляют на классической линии следующим образом: емкость подается в моечную машину, где захватывается за горлышко под фланцем специальной звездой с ответной частью лекалом, далее емкость сцепляется кулачком в районе фланца и ополаскивается, после чего емкость попадает опять на звезды и лекала, которые удерживают ее за фланец и подают на розлив, во время розлива и укупорки емкость удерживают за фланец в наполняющем клапане или специальными звездами, и после укупорки емкость устанавливается на ленточный конвейер.

Высокая температура заливаемой жидкости в емкость приводит к термальной деформации емкости, поэтому для сохранения ее коммерческой ценности непрерывное охлаждение в заданном температурном диапазоне осуществляют до, во время и после процесса розлива при соответствующем соблюдении параметров давления и температуры охлаждающего хладагента, достаточного для эффективного охлаждения емкости, как за счет погружения емкости в хладагент (предпочтительный вариант исполнения охлаждающего хладагента является вода), и съем тепла с емкости осуществляют в теплообменнике за счет движения отепленного хладагента вверх против движения наполняемой жидкости и переливающейся через верхние края теплообменника через поддон в отводной коллектор, при непрерывном движении разливочной машины с наполняемой горячей жидкостью и принудительным потоком охлаждающего хладагента, создаваемым циркуляционным насосом, обеспечивая синхронное движение хладагента и емкости, удерживаемой штуцером за фланец горлышка.

Сущность предлагаемого технического решения будет понятна из следующего описания и приложенного к нему графического материала.

Сравнение предлагаемого решения с известными техническими решениями показывает, что оно обладает новой совокупностью существенных признаков, которые позволяют успешно реализовать поставленную цель.

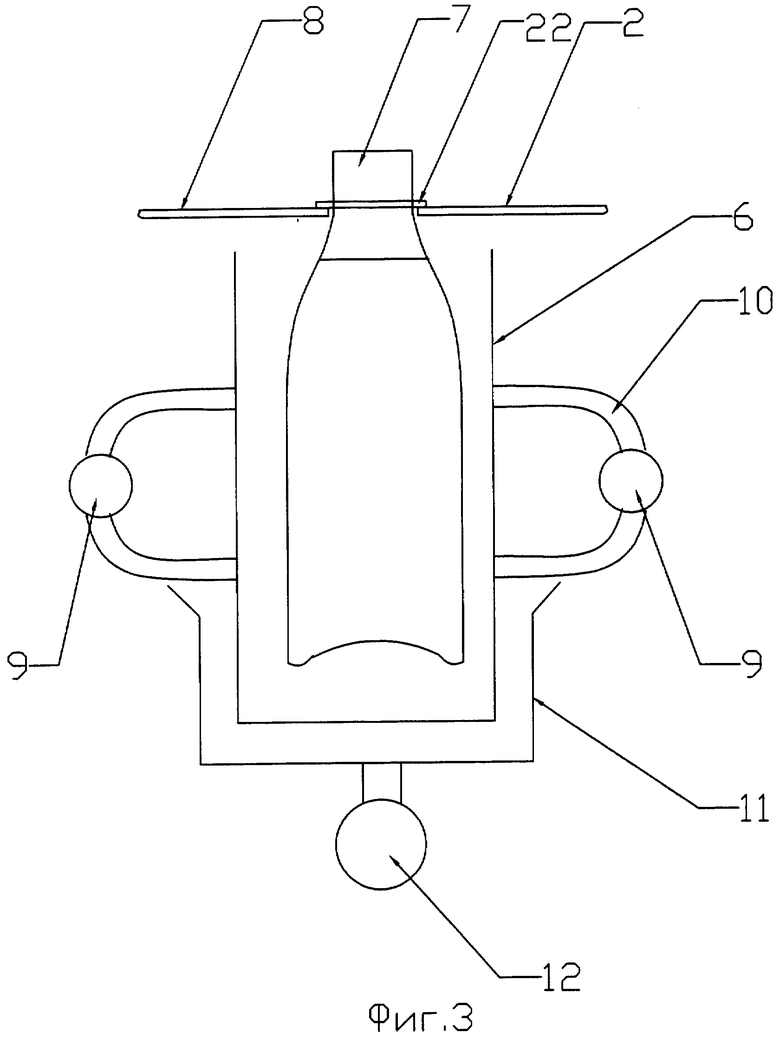

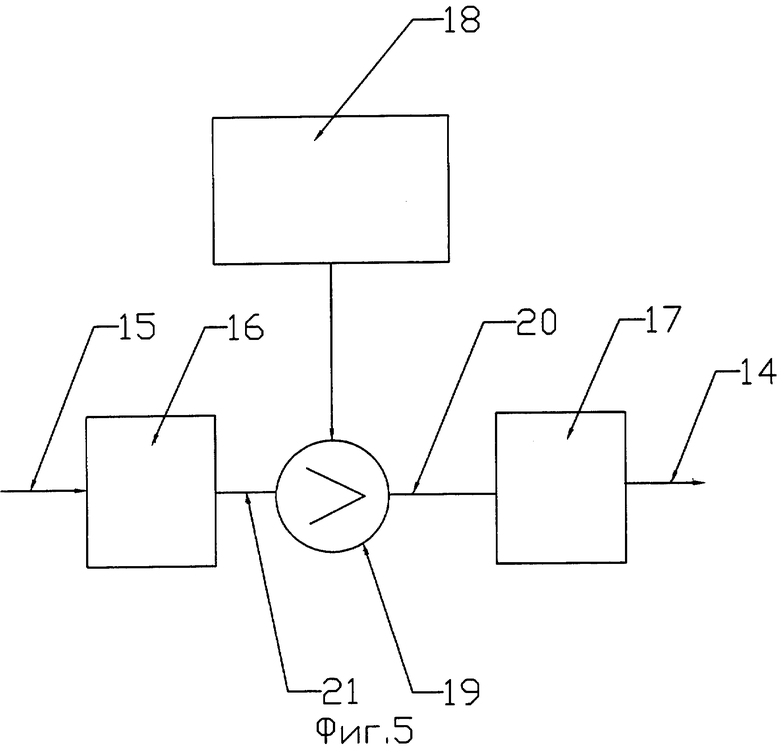

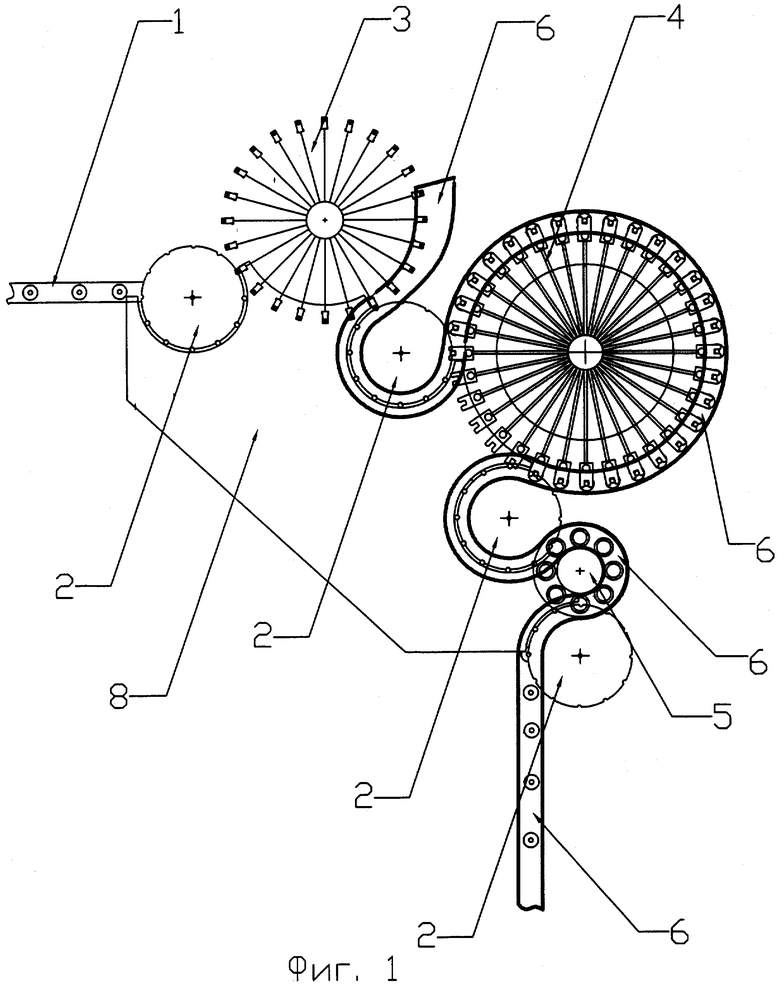

Изобретение поясняется чертежами, где на фиг.1 - вид, иллюстрирующий схему устройства, реализующий предложенный способ. На фиг.2 показана схема подачи хладагента в теплообменник. На фиг.3 приведены положение емкости в теплообменнике, элементы, удерживающие емкость, промежуточная звезда и лекало, а также поддон для сбора хладагента и отводной трубопровод. На фиг.4 изображена система охлаждения и распределения хладагента. На фиг.5 приведена схема управления потоком хладагента в зависимости от скорости движения разливочной машины.

Устройство содержит конвейер подачи пустых емкостей 1, промежуточные звезды 2, моечную машину 3, разливочную машину 4, укупорочную машину 5, теплообменник 6, емкость 7, лекала 8, приточный коллектор хладагента 9, направляющие патрубки 10, поддон 11, отводной трубопровод отепленного хладагента 12, приточные трубопроводы 13, 14, отводной трубопровод отепленного хладагента 15, бак 16, охладитель хладагента 17, контроллер управления разливочной машиной 18, циркуляционный насос 19, соединительные трубы 20, 21, фланец 22.

Работа устройства осуществляется следующим образом.

Пустые емкости 7 поступают по конвейеру 1 через промежуточную звезду 2 на моечную машину 3, после прохождения которой емкости 7 входят в теплообменник 6, форма которого повторяет траекторию движения емкости 7, когда последняя поворачивается из горизонтального положения в положение вертикально, дном вниз. Форма теплообменника 6 на начальном участке обеспечивает превышение любой точки входного сечения теплообменника 6 над уровнем верхней кромки теплообменника 6 далее по мере продвижения процесса розлива.

Во время движения емкости 7 по заполненному охлажденным хладагентом теплообменнику 6 емкости удерживаются за фланец 22 горловой части емкости 7. Такое удержание осуществляется на всех стадиях: наполнения, промежуточной передачи через звезды 2, укупорке 5, транспортировке до тоннеля охлаждения.

В течение всего процесса емкость движется погруженной в охлажденный хладагент на 10 мм выше уровня наполнения горячей порядка 92-97°С жидкостью. Уровень погружения емкости 7 в охлажденный хладагент определяется соотношением вертикальной отметки верхней кромки теплообменника 6 и лекал 8 с промежуточными звездами 2 (фиг.3).

Охлажденный до температуры +5°С хладагент подается в теплообменник 6 при помощи направляющих патрубков 10 (фиг.2), которые расположены под определенным углом с обеих боковых сторон теплообменника 6 для формирования движения жидкости в теплообменнике 6 по направлению движения емкостей 7 (фиг.2). Поступающий в теплообменник 6 хладагент переливается через верхнюю кромку теплообменника 6 и собирается в поддоне 11, после чего через отводные трубопроводы 12 и 15 поступает в бак 16 (фиг.3). Из бака 16 под действием циркуляционного насоса 19, входящего в холодильную установку, хладагент проходит через охладитель 17, где происходит его охлаждение до температуры +5°С, далее по приточным трубопроводам 14, 13 снова поступает в теплообменник 6.

Для обеспечения устойчивой работы устройства при изменении скорости вращения разливочной машины 4 используется зависимое от скорости разливочной машины изменение расхода хладагента. Функциональная схема управления расходом хладагента показана на фиг.5. В зависимости от скорости вращения разливочной машины 4 от контроллера управления разливочной машины 18 сигнал управления поступает на задание скорости вращения циркуляционного насоса 19. Изменение скорости вращения циркуляционного насоса 19 позволяет поддерживать скорость движения потока охлаждающего хладагента в теплообменнике 6, равной скорости перемещения емкостей. Совпадение скоростей движения хладагента и емкостей позволяет избежать перекосов емкостей и дополнительных механических усилий, действующих на емкости.

Технико-экономическим эффектом при использовании изобретения является реализация классической линии горячего розлива жидкости при использовании системы охлаждения без подвижных деталей, что позволяет значительно удешевить и упростить процесс розлива горячей жидкости при требуемой высокой биологической чистоте разливаемой жидкости с исключением термической деформации и сохранением коммерческой ценности наполненной емкости.

Предполагается, что все эти вариации и модификации входят в объем настоящего изобретения, сущность которых должна определяться предшествующим описанием и прилагаемой формулой изобретения.

Изобретение относится к пищевой промышленности, а также может быть использоваться в других областях, где стоит задача розлива жидкости в емкость, температура размягчения материала которого ниже температуры разливаемой жидкости. Способ розлива и укупорки горячей жидкости в емкость, температура размягчения материала которой ниже температуры наполняемой жидкости, предусматривает охлаждение хладагентом внешней поверхности емкости путем циркуляции хладагента до, во время и после процесса розлива в теплообменнике, размещенном в замкнутом гидравлическом контуре, повторяющем обводку контуров горизонтальной одноуровневой схемы розлива и укупорки при создании условий выравнивания скоростей движения наполняемых емкостей и циркулирующего хладагента. При осуществлении изобретений достигается упрощение и удешевление процесса розлива жидкости при требуемой высокой биологической чистоте разливаемого напитка. 2 н.п. ф-лы, 5 ил.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2432991C1 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 2000 |

|

RU2178015C1 |

| Коагулянт титановый для очистки природных и сточных вод, способ его получения и использование в подтоварных водах и потокоотклоняющих технологиях | 2021 |

|

RU2772365C1 |

| ЗАЙЧИК Ц.Р | |||

| Оборудование предприятий винодельческой промышленности | |||

| - М.: Пищевая промышленность, 1968, с.167, 208, 250-252. | |||

Авторы

Даты

2006-02-10—Публикация

2004-07-26—Подача