Изобретение относится к химической обработке поверхности титановых сплавов, в частности к способам обработки поверхности титановых сплавов для повышения адгезионной способности под лакокрасочные покрытия (ЛКП), и может быть использовано в различных отраслях промышленности, в том числе авиационной, космической, автомобильной, в судостроении, в строительстве и архитектуре и т.д., где применяются титановые сплавы с декоративной окраской.

Известно, что титановые сплавы в связи с высокой пассивируемостью их в атмосферных условиях, особенно с повышенной влажностью, обладают очень низкой адгезионной способностью к различным материалам. В связи с этим, нанесенные на них лакокрасочные покрытия при эксплуатации изделий в различных климатических условиях часто отслаиваются от поверхности титановых сплавов и изделия теряют декоративный вид. Поэтому перед нанесением лакокрасочного покрытия на поверхность титанового сплава необходимо нанести на нее промежуточный слой, который бы имел высокую адгезию к поверхности металла и к лакокрасочному покрытию.

Известен способ получения фосфатного покрытия, обладающего высокой адгезионной способностью и высокой коррозионной стойкостью, для чего поверхность металла подвергают катодной электролитической обработке при низкой температуре в растворе, содержащем фосфат-ионы и другие анионы, а также ионы порошкообразного металла. Отношение фосфат ионов ко всем другим анионам составляет 0,6-0,08 (Заявка Японии №2-163098).

Благодаря наличию большого количества активных ионов происходит значительное травление металла, что повышает адгезию образующегося фосфатного покрытия.

Однако полученное фосфатное покрытие и электролитический способ его нанесения не могут быть использованы для подготовки поверхности титановых сплавов под ЛКП, так как не обладают адгезионной способностью ни к ЛКП, ни к титановому сплаву.

Известен способ формирования фосфатного покрытия на поверхности стали, который осуществляется в процессе непрерывной обработки листовой стали водным раствором, содержащим ионы оксикислот типа фосфорной, азотной, ионы металла типа цинка и в качестве окислителя ионы азотистой кислоты. Температура обрабатывающего раствора поддерживается в диапазоне 0-40°С (Заявка Японии №3-59989).

Известный способ не позволяет получать адгезионный слой на поверхности титанового сплава под ЛКП.

Известен способ нанесения покрытия на изделия из титана или титанового сплава, который предусматривает использование водного раствора, содержащего фторид-ионы и ионы одного или нескольких металлов из группы, содержащей магний, кальций, марганец, железо, кобальт, никель, цинк и молибден, причем рН раствора превышает 1,5. Способ отличается тем, что поверхность изделия содержит 5-40 г/л фторидов, нитратов, сульфатов не менее одного металла из группы, включающей магний, кальций, марганец, железо, кобальт, никель, цинк и молибден, одно вещество из группы органических хелатообразователей, в количестве 0,1-2 г/л, растворимый в воде органический полимер в количестве 0,1-10 г/л и ПАВ в количестве 0,01-3 г/л (Заявка Германии №3816557).

Недостатком этого покрытия является то, что оно не обладает адгезионной способностью к лакокрасочным покрытиям.

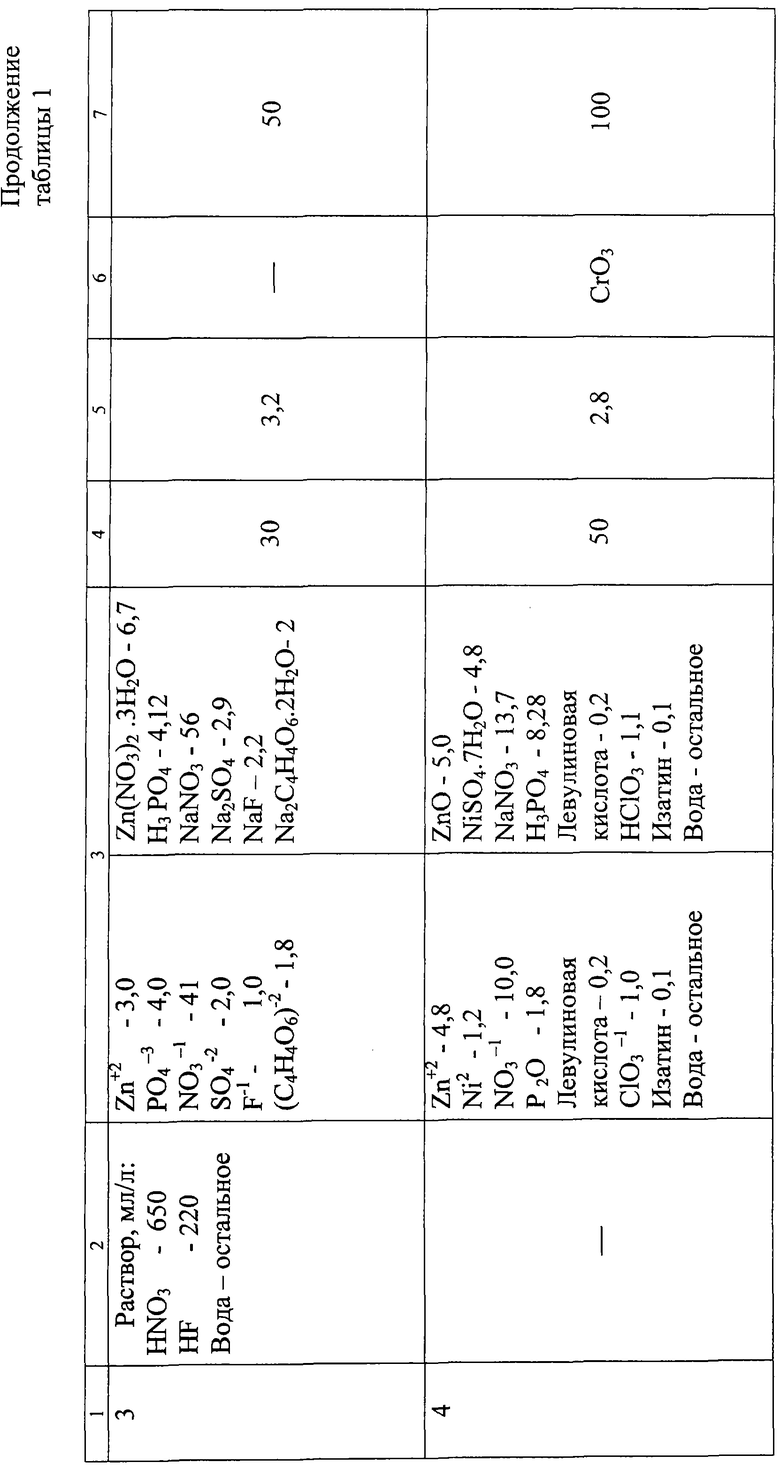

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ фосфатирования поверхности сплавов под ЛКП, который включает обезжиривание поверхности щелочным моющим составом, промывку водой (температура 20°С), фосфатирование окунанием в концентрированный раствор, содержащий:

Zn+2 0,3-4,8

NO3 -1 0,2-10

Ni+2 0,03-1,2

P2O5 1,5-19

левулиновую кислоту 0,001-0,2

ClO-1 3 0,01-1,5

изатин 0,0002-0,1

вода остальное, при температуре 45-65°С

повторную промывку при температуре 20°С, пассивирование в растворе СrО3, сушку при температуре 100°С (Патент РФ №1465465).

Раствор предназначен для повышения коррозионной стойкости фосфатного покрытия в комплекте с ЛКП. Недостатком известного способа является то, что применение его для фосфатирования титановых сплавов не позволяет обеспечить адгезионную способность поверхности титана к ЛКП из-за наличия в растворе компонентов, которые пассивируют поверхность титанового сплава.

Технической задачей предлагаемого изобретения является создание способа фосфатирования поверхности титанового сплава, позволяющего повысить адгезионную способность титанового сплава под ЛКП без наводороживания поверхности.

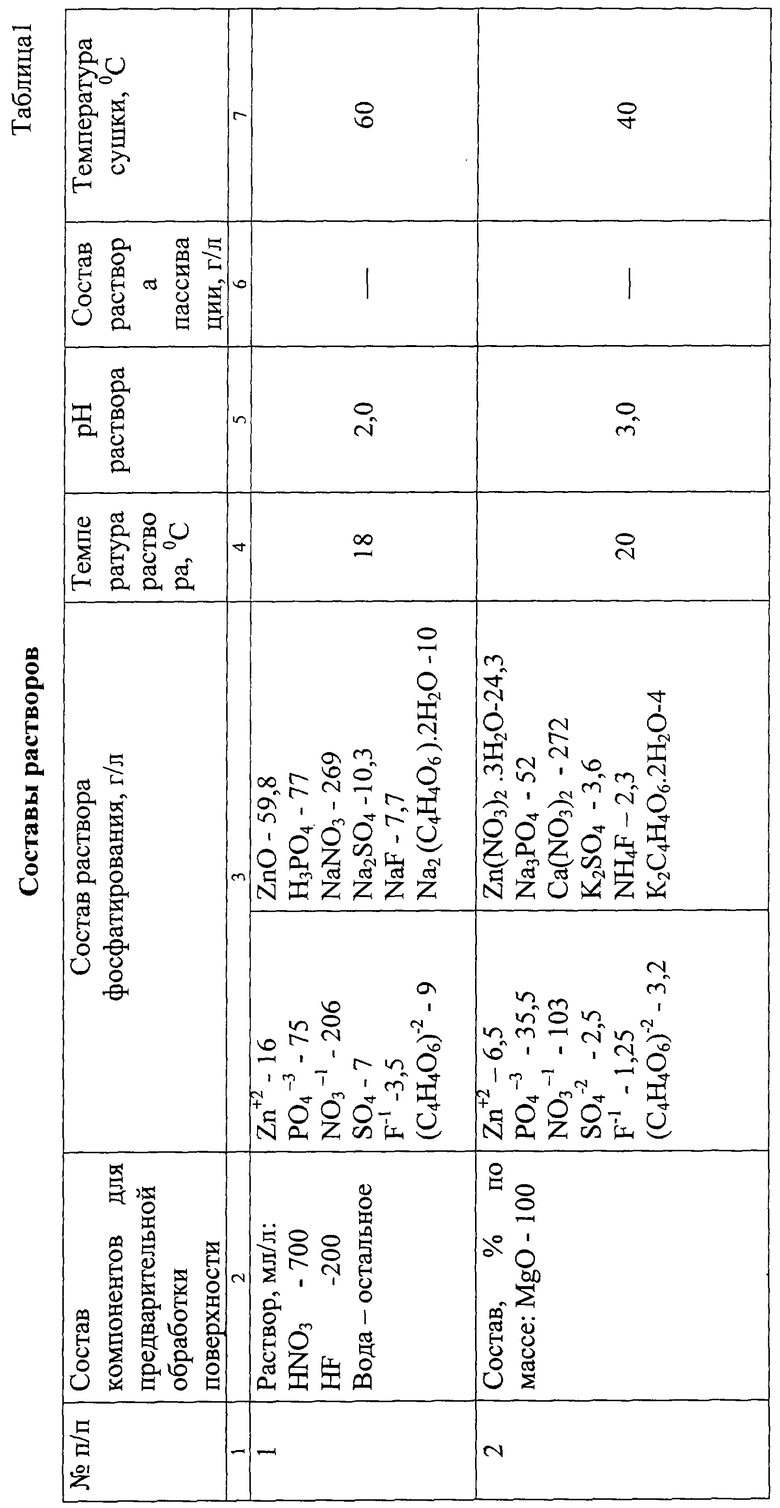

Для решения поставленной задачи предложен способ фосфатирования поверхности титанового сплава, включающий обезжиривание, промывку водой, фосфатирование поверхности титанового сплава путем обработки раствором, содержащим ионы цинка, ионы фосфата, ионы нитрата, повторную промывку и сушку, отличающийся тем, что перед фосфатированием поверхность титанового сплава обрабатывают окислительным раствором на основе смеси азотной и плавиковой кислоты или окисью магния, а в раствор для фосфатирования дополнительно вводят ионы сульфата, ионы фтора и ионы тартрата при следующем соотношении компонентов (г/л):

Zn+2 3-16

РO4 -3 4,0-75

NO3 -1 41-206

SO4 -2 2,0-7,0

F-1 1,0-3,5

(С4Н4O6)-2 1,8-9,0

при этом рН поддерживают в интервале 2,0-3,2.

Процесс фосфатирования ведут при температуре 18-30°С.

В тех случаях, когда поверхность титанового сплава невозможно ввести в контакт с агрессивным окислительным раствором, вместо него применяют окись магния. В этом случае поверхность титанового сплава зачищают на глубину 20-30 мкн для удаления естественной окисной пленки.

Предварительная обработка поверхности титанового сплава окислительным раствором и введение ионов сульфата, фторида и тартрата в сочетании с ионом Zn, фосфата и нитрата позволяет получить фосфатную пленку без наводороживания титанового сплава.

Пример осуществления

Образцы из титанового сплава ВТ20 размером 70×150×1,2 мм обезжиривали в стандартном щелочном растворе по ГОСТ 9.047-75. После промывки в воде образцы обрабатывали окислительным раствором в смеси азотной и плавиковой кислот, после чего подвергали фосфатированию при температуре 20°С в течение 2-х часов, повторной промывке и сушке струей горячего воздуха. На подготовленную поверхность наносили лакокрасочное покрытие (окраска: эпоксидный грунт ВГ 28, сушка 24 часа, затем эмаль С 21/100 UVR 2 слоя, сушка каждого слоя 1 час, затем выдержка до испытаний 7-10 суток), после чего определяли адгезию. Угол смачивания фосфатированной поверхности определяли на приборе ″Пикус″.

Испытание на адгезию проводили согласно ГОСТ’а 15 140-78 методом решетчатых надрезов до и после испытания образцов в дистиллированной воде в течение 14 суток. При определении адгезии данным методом на испытуемом участке поверхности образца делали скальпелем параллельные надрезы до металла длиной не менее 20 мм на расстоянии 1,2 или 3 мм друг от друга. Аналогичным методом делали надрезы в перпендикулярном направлении.

В результате на покрытии образовывалась решетка из квадратов одинакового размера. После нанесения надрезов для удаления отслоившихся кусочков покрытия на поверхность наклеивали липкую ленту и с ее помощью удаляли покрытие, если оно отслаивалось от поверхности металла.

В таблице 1 приведены режимы обработки поверхности титанового сплава и составы растворов, где пример 1-3 - предлагаемый способ, пример 4 - прототип.

В таблице 2 показано влияние составов раствора фосфатирования на степень наводороживания поверхности сплава ВТ 20.

Так как титановые сплавы очень чувствительны к наводороживанию в зависимости от различных видов химической обработки, в таблице 2 приведены результаты замера изменения степени наводороживания поверхности сплава ВТ 20 в зависимости от составов растворов фосфатирования.

Известно, что одной из характеристик, определяющих адгезионную способность титановых сплавов к другим материалам, является угол смачивания поверхности. При этом, чем меньше угол смачивания, тем выше адгезионная способность материала.

Из таблицы 2 следует, что после обработки поверхности сплава ВТ 20 предлагаемым способом и способом-прототипа, угол смачивания поверхности в примерах №1-3 значительно ниже угла смачивания по примеру 4, что характеризует хорошую адгезионную способность титанового сплава к ЛКП, обеспечивающуюся предлагаемым способом.

Определение количества водорода в поверхностном слое сплава ВТ 20 проводили спектральным локальным методом согласно ОСТ 1 900 34-81.

Из таблицы 2 также следует, что наилучшие результаты по водороду получены на образцах, обработанных по предлагаемому способу. Растворы предлагаемого способа не вызывают наводороживания сплава ВТ 20, что связано с высокой концентрацией в растворе окислителя, так как процесс фосфатирования идет в начальной стадии с очень малым выделением водорода, а затем выделение водорода практически прекращается и далее идет только уплотнение пленки.

Обработка поверхности сплава ВТ 20 раствором способа-прототипа приводит к наводороживанию поверхности выше нормы, указанной в OCT’e 1 90013 (не более 0,015).

Эти результаты хорошо коррелируются с испытаниями образцов с ЛКП в дистиллированной воде. Наибольшее число суток выдержали образцы без отслоения ЛКП от поверхности металла по примерам №1-3, в то время как образец по примеру №4 отслоился уже через 1 сутки.

Таким образом, предлагаемый способ позволит повысить адгезионную способность титановых сплавов без наводороживания поверхности, что сделает возможным расширить область их применения там, где используют титановые сплавы с декоративной окраской.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОСФАТИРОВАНИЯ ПОВЕРХНОСТИ ТИТАНОВОГО СПЛАВА | 2011 |

|

RU2466209C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ПОВЕРХНОСТИ ТИТАНОВОГО СПЛАВА | 2005 |

|

RU2299268C1 |

| СПОСОБ НАНЕСЕНИЯ ФОСФАТИРУЮЩЕГО СОСТАВА | 2002 |

|

RU2225895C2 |

| РАСТВОР ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ФОСФАТИРОВАНИЯ | 2000 |

|

RU2194799C2 |

| СПОСОБ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2210624C2 |

| КОМПОЗИЦИЯ ДЛЯ АМОРФНОГО ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2143012C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2036247C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2044802C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2001 |

|

RU2194800C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 1997 |

|

RU2123067C1 |

Изобретение относится к химической обработке поверхности титановых сплавов, в частности к способам обработки поверхности титановых сплавов для повышения адгезионной способности под лакокрасочные покрытия (ЛКП), и может быть использовано в различных отраслях промышленности, в том числе авиационной, космической, автомобильной, в судостроении, в строительстве и архитектуре и т.д., где применяются титановые сплавы с декоративной окраской. Способ включает обезжиривание, промывку водой, фосфатирование поверхности титанового сплава путем обработки водным раствором, содержащим ионы цинка, ионы фосфата, ионы нитрата, повторную промывку и сушку, при этом перед фосфатированием поверхность титанового сплава обрабатывают окислительным раствором на основе смеси азотной и плавиковой кислот или окисью магния, а в раствор для фосфатирования дополнительно вводят ионы сульфата, ионы фтора и ионы тартрата при следующем соотношении компонентов, г/л: PO4 -3 4,0-75,0, Zn+2 3,0-16,0, SO4 -2 2,0-7,0, NO3 -1 41,0-206,0, F-1 1,0-3,5, (C4Н4О6)-2 1,8-9,0. Технический результат - повышение адгезионной способности титанового сплава под лакокрасочное покрытие без наводороживания поверхности. 2 з.п. ф-лы, 2 табл.

РO4 -3 4,0-75,0

Zn+2 3,0-16,0

SO4 -2 2,0-7,0

NO3 -1 41,0-206,0

F-1 1,0-3,5

(С4H4О6)-2 1,8-9,0

| Раствор для фосфатирования металлической поверхности | 1987 |

|

SU1465465A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНЫХ КОНВЕРСИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ И СПОСОБ ИХ ФОРМИРОВАНИЯ | 1992 |

|

RU2123066C1 |

| DE 3816557 A1, 24.11.1988. | |||

Авторы

Даты

2005-06-27—Публикация

2003-12-30—Подача