Изобретение относится к запорной арматуре, в частности к седлам шаровых кранов.

Известно седло шарового клапана, выполненное в виде отформованного кольцевого блока из упруго деформируемого уплотнительного материала, одна часть которого установлена в кольцевую канавку корпуса клапана, а другая выполнена с возможностью контакта по боковой поверхности сферического запорного элемента (см. патент США №5904337 А от 18.05.99, № з-ки 0352888, 05.03.98, МКИ F 16 K 5/06, ИСМ в.70, №10, 2000).

Недостатком данной конструкции является то, что при больших давлениях рабочей среды полимерный эластичный материал седла "течет", что приводит к его повреждению и разгерметизации. Применение более твердых и прочных материалов не обеспечивает герметичности узла из-за их малой упругости и эластичности. Кроме этого, седло не защищено от попадания твердых частиц загрязнений в зону трения со сферической поверхностью запорного элемента.

Известно седло шарового клапана, состоящее из двух уплотнительных деталей разной твердости, установленных в выемку на внутренней поверхности корпуса, одна из которых является несущей и осуществляет удаление загрязняющих веществ с поверхности сферического запорного элемента перед соприкосновением его со второй уплотнительной деталью, отформованной из мягкого эластичного полимерного материала (см. см. патент США №6047952 А от 11.04.00, № з-ки 115049, 14.07.98, МКИ F 16 K 5/06, ИСМ в.70, №7, 2001).

Данная конструкция частично устраняет недостатки в вышеописанном аналоге. В данной конструкции использовано два уплотнительных элемента разной жесткости, один из которых работает как грязесъемник и опорный элемент, что снижает доступ загрязнений в зону трения седла со сферической поверхностью запорного элемента.

Недостатком данной конструкции является то, что при больших давлениях и повышенных температурах рабочей среды эластомерный материал седла "течет", что приводит к его повреждению и разгерметизации. При работе с рабочей средой в виде нефти, насыщенных высокомолекулярных соединений на рабочей поверхности сферического запорного элемента образуются очень прочно (явление адгезии) прикрепленные наросты из смолоподобных соединений, солей, которые твердому эластичному материалу удалить затруднительно. Особенно, когда работе шарового клапана предшествовал длительный период бездействия и в условии работы при пониженных температурах. При повышенных температурах рабочей среды 200... 250° С эластомерный материал размягчается, снижаются его показатели прочности, твердости, быстро повреждается механически (абразивными частицами) и химически (ускорения процессов старения при повышенной температуре). При температуре 300... 500° С рабочей среды используют только монолитные седла из металла, изготовление которых очень трудоемко, т.к. требует прецизионной обработки внутренней сферической поверхности седла, которая сопрягается с поверхностью шара, и применения специальных конструкций и материалов, т.к. нет полимерных материалов, которые могли бы работать в таких условиях. Наиболее термостойкие полимерные материалы: полиимид (рабочая температура 250... 300° С) очень дорог, фторопласт (рабочая температура 200... 230° С).

Известна конструкция седла шарового клапана, которая включает корпус с кольцевой проточкой, обращенной к уплотняемой поверхности сферического элемента, в которую установлен одной частью кольцевой блок, причем другая часть кольцевого блока выполнена с возможностью контакта по наружной поверхности сферического элемента, при этом кольцевой блок включает в себя несколько кольцевых тел, одни из которых выполнены из первого элементного изделия с более высокими показателями твердости и прочности, например из стали, а другие тела выполнены из второго элементного изделия - уплотнительного, более мягкого и пластичного, термостойкого, например графита, причем кольцевые тела из второго элементного изделия расположены в промежутке между кольцевыми телами, выполненными из первого элементного изделия (см. патент РСТ WО 99/02904 от 21.01.99 г. Кл. F 16 К 5/06 А 1). Прототип.

Данное изобретение обладает преимуществом по сравнению с приведенными аналогами, т.к. обеспечивает работоспособность при высоких температурах рабочей среды за счет применения металлических и содержащих графит изделий в качестве уплотнительных элементов.

Недостатком устройства является повышенная жесткость монолитных кольцевых металлических тел из первого элементного изделия, что не позволяет обеспечить их плотное прилегание к уплотняемой сферической поверхности при повышенных температурах. При повышенных температурах эксплуатации (300... 600° С) температурное расширение кольцевых тел различно, во-первых, из-за различного коэффициента температурного расширения материалов кольцевых тел, которые отличаются в 4... 5 раз, во-вторых, из-за различия в размерах в осевом направлении кольцевых тел. В результате кольцевые тела из первого элементного изделия прижимаются к уплотнительной сферической поверхности с большим и неравномерным усилием, чем кольцевые тела из второго элементного материала, который обладает уплотнительными свойствами. Это приводит к снижению контактных давлений в зоне контакта кольцевых тел из второго элементного изделия и неравномерному прижиму кольцевых тел из первого элементного изделия. В процессе эксплуатации при открытии и закрытии клапана, когда имеют место высокие скорости потока среды, происходит износ и промыв кольцевых тел из второго элементного изделия, а высокая жесткость монолитных кольцевых тел из первого элементного изделия не позволяет обеспечить высокие контактные давления со сферическим элементом второго элементного изделия для обеспечения высокой герметизирующей способности седла. Из-за неравномерной температурной деформации тонкостенных кольцевых тел из первого элементного изделия они не могут самостоятельно выполнять уплотняющую функцию, а лишь выполняют функцию опорных и предохранительных элементов.

Задача изобретения - улучшение работоспособности седла при высоких рабочих температурах и упрощение технологии изготовления седел.

Поставленная задача достигается тем, что в седле шарового клапана, включающем кольцо с проточкой на наружной поверхности для установки уплотнения неподвижного соединения с корпусом, с кольцевой проточкой, обращенной к уплотняемой поверхности сферического элемента, в которую установлена одна часть кольцевого блока, а другая выполнена с возможностью контакта по уплотняемой поверхности сферического элемента, при этом кольцевой блок включает в себя несколько кольцевых тел, одни из которых выполнены из первого элементного изделия с более высокими показателями твердости и прочности, например из металла, а другие тела выполнены из второго уплотнительного элементного изделия более мягкого и пластичного, например графита, причем кольцевые тела из второго элементного изделия расположены в промежутке между кольцевыми телами, выполненными из первого элементного изделия, а крайние кольцевые тела наибольшего и наименьшего диаметров выполнены из первого элементного изделия, причем кольцевой блок выполнен монолитным, со взаимно проницающими связями, а первое элементное изделие выполнено проницаемым, свободное пространство которого заполнено вторым уплотнительным элементным материалом, которые монолитно связаны, кроме этого:

- первое элементное изделие выполнено с перфорациями или проволочным, или сетчатым;

- первое элементное изделие выполнено объемно-проницаемым и проволочным с упругодемпфирующими свойствами из "металлорезины";

- в качестве второго элементного изделия использовано волокнистое, ленточное, тканое термостойкое изделие, например, графитовое, базальтовое волокно, "графлекс", базальтовая ткань, ткань из углеродистого волокна;

- кольцевые тела выполнены в виде изделий с плотной спиральной навивкой ленточного элементного изделия;

- кольцевой блок выполнен в виде изделия с плотной совместной спиральной навивкой нескольких ленточных элементных изделий;

- прочность, жесткость, твердость крайних кольцевых тел наибольшего и наименьшего диаметра из первого элементного изделия больше, чем других кольцевых элементов;

- кольцевые тела из первого элементного изделия выполнены так, что прочность, жесткость, твердость увеличиваются к крайним кольцевым телам наибольшего и наименьшего диаметра;

- дно кольцевой канавки выполнено сферическим с радиусом сферы, равным R=Rc+h, где Rc - радиус сферического элемента,

h - высота кольцевого блока в радиальном направлении;

- кольцевые тела выполнены с радиальными гофрами, связанными друг с другом;

- боковые стенки кольцевой канавки выполнены с наклоном к оси, образуя замок для кольцевого блока;

- толщины кольцевых тел из первого элементного изделия увеличиваются, пористость уменьшается, а толщины кольцевых тел из второго элементного изделия уменьшаются по направлению к крайним кольцевым телам наибольшего и наименьшего диаметра;

- свободное поровое пространство ленточного первого элементного изделия толщиной H1 заполнено ленточным вторым уплотнительным элементным изделием толщиной Н2 в исходном состоянии, которые монолитно связаны, а толщину ленты Н2 выбирают из условия H2≥H1·кп1/1-кп2, где кп1, кп2 - коэффициенты пористости первого и второго элементных изделий.

Суть изобретения заключается в том, что жесткость армирующих элементов снижена за счет применения проницаемого первого элементного изделия, что позволяет одновременно получить и монолитный блок с взаимно проникающими связями.

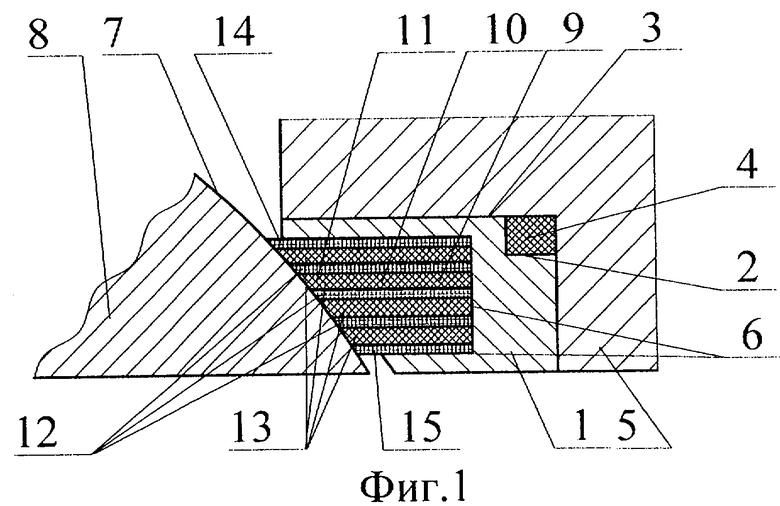

На фиг.1, 3, 4, 5, 6 показаны продольные сечения седла, а на фиг.2 - конструкция элементных изделий.

Седло шарового клапана (фиг.1) содержит кольцо 1 с проточкой 2 на наружной поверхности 3 для установки уплотнения 4 неподвижного соединения с корпусом 5. Кольцо 1 выполнено с кольцевой проточкой 6, обращенной к уплотняемой поверхности 7 сферического элемента 8, в которую установлена одна часть 9 кольцевого блока 10, а другая часть 11 выполнена с возможностью контакта по уплотняемой поверхности 7 сферического элемента 8. Кольцевой блок 10 включает в себя несколько кольцевых тел (КТ), одни из которых КТ 12 выполнены из первого элементного изделия (ПЭИ) с более высокими показателями твердости и прочности, например из металла, которыми можно варьировать, а другие КТ 13 выполнены из второго уплотнительного элементного (ВЭИ) изделия более мягкого и пластичного, термостойкого, например графита, которыми тоже можно варьировать. КТ 13 из ВЭИ расположены в промежутке между КТ 12 из ПЭИ. Толщиной КТ 12, 13 можно варьировать, изменяя при этом прочность, износостойкость кольцевого блока 10. Крайние КТ 14, 15 наибольшего и наименьшего диаметров выполнены из ПЭИ. Кольцевой блок 10 выполнен монолитной конструкции, со взаимно проникающими связями между КТ 12, 14, 15 и КТ 13. ПЭИ 16 (фиг.2) выполнено проницаемым, например, с перфорациями в виде отверстий различной формы с различным расположением, проволочным на каркасе и/или сетчатым, с различной формой плетения сетки, размером ячейки, формой, диаметром, материалом проволоки, свободное пространство которого заполнено ВЭИ 17. ПЭИ 16 может быть выполнено объемно-проницаемым и проволочным с упругодемпфирующими свойствами из "металлорезины" (МР). В качестве ВЭИ 17 могут быть использованы материалы, в основе которых используются термостойкие волокна: волокнистое, ленточное, тканое изделие, например, графитовое, базальтовое волокно, "графлекс", базальтовая ткань, ткань из углеродистого волокна.

КТ 12, 13, 14, 15 могут быть выполнены в виде монолитных изделий, предварительно спрессованных из ВЭИ 17 (порошок, волокна, ткань, комбинация различных исходных компонентов, указанных выше, с всевозможными добавками: стекловолокна, дисульфид молибдена и др., для снижения коэффициента трения, повышения прочности и т.д.), которые после сборки окончательно прессуются с образованием монолитного кольцевого блока 10 с взаимно проникающими связями, что возможно благодаря использованию проницаемого ПЭИ 16 и волокнистой структурой и относительно низкой твердостью ВЭИ 17. Каждый из КТ 12, 13, 14, 15 могут быть выполнены отдельно с плотной спиральной навивкой из ленточного элементного изделия, а после сборки окончательно спрессованными с образованием монолитного кольцевого блока 10. Следует отметить, что поровое пространство ПЭИ для КТ 12, 14, 15 должно быть предварительно заполнено ВЭИ.

Кольцевой блок 10 может быть выполнен и в виде изделия с плотной совместной спиральной навивкой нескольких ленточных элементных изделий, например, ПЭИ 16 и ВЭИ 17, которые предварительно прокатывают вместе с заполнением порового пространства ПЭИ 16. Полученную после навивки заготовку окончательно спрессовывают с получением монолитного кольцевого блока 10 с взаимно проникающими связями. При прессовании ВЭИ проявляет свойство текучести с заполнением всех пустот и мест с более низкой плотностью ВЭИ.

Прочность, жесткость, твердость крайних КТ 14, 15 наибольшего и наименьшего диаметров из ПЭИ можно выполнить большими, чем других КТ 12 из ПЭИ. Это достигают увеличением их толщины (фиг.6), применением менее перфорированного ПЭИ, если это проволочный сетчатый материал, то увеличивают диаметр проволоки, уменьшают объем порового пространства, если кольцевой блок получен методом спиральной навивки, то несколько начальных и конечных витков формируют из ПЭИ, в котором поровое пространство заполнено ВЭИ, а ВЭИ между витками ПЭИ отсутствует. КТ 12 из ПЭИ могут быть выполнены так, что их прочность, жесткость, твердость увеличиваются к крайним КТ 14, 15 наибольшего и наименьшего диаметров (можно за счет увеличения толщины, см.фиг.6).

Дно 18 кольцевой канавки 6 может быть выполнено сферическим с радиусом сферы, равным R=Rс+h, где Rс: - радиус сферического элемента, h - высота кольцевого блока 10 в радиальном направлении (фиг.3).

Боковые стенки 19, 20 кольцевой канавки могут быть выполнены с наклоном к оси седла, образуя замок для кольцевого блока 10 (фиг.4, 5).

КТ 12, 13, 14, 15 могут быть выполнены (фиг.5) с радиальными гофрами 21 различной формы(треугольного, радиусного) и количества на каждом КТ для обеспечения осевой податливости, связанными друг с другом.

Толщины КТ 12 из ПЭИ могут увеличиваться, пористость уменьшаться, а толщины КТ 13 из ВЭИ уменьшаться по направлению к крайним КТ 14, 15 наибольшего и наименьшего диаметров.

При использовании ВЭИ, ПЭИ из ленты свободное поровое пространство ленточного ПЭИ толщиной H1 заполнено ленточным ВЭИ толщиной Н2 в исходном состоянии, которые монолитно связаны, а толщину ленты H2 выбирают из условия Н2≥H1·кп1/кп2, (1) где кп1, кп2 - коэффициенты пористости ПЭИ и ВЭИ. В исходном состоянии два ленточных элемента равной площади S с коэффициентами пористости кп1, кп2 и высотой H1, Н2. ПЭИ как более твердый и прочный не изменяет свою форму и пористость, а ВЭИ, наоборот, проникает в свободное поровое пространство ПЭИ и уплотняется, уменьшая свою пористость. Объем свободной пористости ПЭИ равен Vп=H1·S· кп1 (2).

Минимальный объем ВЭИ для полного заполнения порового пространства ПЭИ с максимальным уплотнением равен V2min=H2min·S· (1-кп2) (3). Приравнивая (3) и (2) и преобразовывая, получим минимально возможную толщину ВЭИ из условия полного заполнения и уплотнения ВЭИ порового пространства ПЭИ.

Работа устройства.

Седло 1 воспринимает значительные радиальные усилия, связанные с давлением рабочей среды и усилием прижима седла, тангенциальные усилия, связанные с силами трения по поверхности 7 сферического элемента 8, КТ 12, 14, 15, монолитно связанные с КТ 13, которые выполняют основную уплотняющую функцию, обеспечивают жесткость, необходимую для восприятия усилий прижима седла к наружной поверхности 7 сферического запорного элемента 8 и обладают упругими свойствами по направлению оси седла, обеспечивают "чистящий" эффект за счет более жесткого и твердого материала ПЭИ, выполненного в виде проницаемой металлической ленты, сетки, МР. Это позволяет счищать с поверхности 7 сферического запорного элемента 8 хорошо прикрепленные к нему отложения и предотвращать вынос уплотнительного материала ВЭИ из седла. Применение монолитного кольцевого блока 10 с взаимно проникающими связями, что возможно благодаря использованию проницаемого ПЭИ 16 и волокнистой структуры с относительно низкой твердостью ВЭИ 17, обеспечивает высокую прочность и износостойкость кольцевого блока 10, особенно КТ 13, которые удерживаются от разрушения за счет захода волокон ВЭИ 17 в поровое пространство ПЭИ 16.

Выполнение крайних КТ 14, 15 наибольшего и наименьшего диаметров из ПЭИ с характеристиками прочности, жесткости, твердости, большими, чем других КТ 12 из ПЭИ, увеличивают чистящие, опорные, удерживающие ВЭИ 17 функции КТ. Выполнение крайних КТ 14, 15 более жесткими, твердыми, прочными важно, так как в момент пересечения переходной кромки отверстия и наружной сферы сферического элемента 8 с уплотняемой поверхностью 7 кольцевого блока 10 возникают значительные сминающие и касательные напряжения в зоне поверхности трения 7 сферического элемента 8 с частью 11 кольцевого блока 10, что обычно является причиной его разрушения из-за выдавливания, выкрашивания, вытекания. В данном случае это не происходит, т.к. КТ 14, 15 воспринимает основную часть нагрузки, являются "направляющими" элементами и предохраняют уплотнительное ВЭИ КТ 13 от деформации и выдавливания.

Применение ПЭИ 16 проницаемым снижает их жесткость, что обеспечивает лучшее их прилегание к уплотняемой поверхности 7 сферического элемента 8, а выполнение их объемно-проницаемыми и проволочными с упругодемпфирующими свойствами изделия МР обеспечивает повышение упругих характеристик в осевом направлении, что обеспечивает плотное прилегание и прижим к сферической уплотняемой поверхности 7. По мере износа высокие значения контактных давлений в зоне трения и уплотнения поддерживаются за счет распрямления упругодеформированных КТ 12, 14, 15 из ПЭИ, что обеспечивает длительное сохранение герметичности соединения седел со сферическим элементом.

Увеличение прочности, жесткости, твердости проницаемых КТ 12 из к крайним КТ 14, 15 наибольшего и наименьшего диаметров усиливают удерживающие ВЭИ 17 свойства и прочность крайних частей кольцевого блока 10.

Выполнение дна 18 кольцевой канавки 6 сферическим с радиусом сферы, равным R=Rс+h (фиг.3), обеспечивает упрощение технологии получения кольцевого блока, т.к. кольцевой блок 10 выполняют прямоугольного сечения, устанавливают в кольцевую канавку 6, а затем обжимают его, после чего последний принимает форму дна 16 кольцевой канавки 6 с радиусом R, а передняя часть - сферическую форму с радиусом Rс.

Выполнение боковых стенок 19, 20 кольцевой канавки 6 с наклоном к оси седла образует замок для кольцевого блока 10, который надежно удерживает его при перепадах давления и обеспечивает при этом постоянный прижим кольцевого блока 10 к дну кольцевой канавки 6, исключая протечки через него.

Выполнение КТ 12, 13, 14, 15 с радиальными гофрами 21, связанными друг с другом, обеспечивают увеличение осевой податливости и упругости КТ для обеспечения постоянного поджима их к уплотняемой поверхности 7 сферических элементов при износе, перепадах температуры, давлений, при которых изменяются размеры деталей.

Увеличение толщины, уменьшение пористости КТ 12 из ПЭИ по направлению к крайним КТ 14, 15 наибольшего и наименьшего диаметров увеличивает их жесткость, что повышает удерживающую ВЭИ, грязезащитную функции, кроме этого, при открытии, закрытии основная нагрузка механическая и гидравлическая (размыв скоростным потоком среды) ложатся на крайние КТ. Уменьшение толщины КТ 13 из ВЭИ в направлении к крайним КТ 14, 15 наибольшего и наименьшего диаметров увеличивает жесткость кольцевого блока 10 в целом, уменьшает вынос материала ВЭИ 17 при открытии и закрытии шарового клапана.

Использование ВЭИ, ПЭИ из ленты упрощает технологию изготовления. Выбор толщины ленты Н2 в исходном состоянии из условия Н2≥H1·кп1/1-кп2, где кп1, кп2 - коэффициенты пористости ПЭИ и ВЭИ, обеспечивает полное заполнение материалом ВЭИ 17 свободного порового пространства ленточного ПЭИ толщиной H1, при этом часть ВЭИ 17 может оставаться снаружи ПЭИ, толщина этого слоя может варьироваться от 0 мм и выше.

Использование в качестве ВЭИ термостойких изделий: графита, графитосодержащих композиций (графит с добавками дисульфида молибдена, углеродного, стеклянного), волокнистых, ленточных изделий, позволяет обеспечить работоспособность седла при температуре до 600° С. Применение химически стойкого к агрессивным средам (кислоты, щелочи), например, базальтового волокнистого, тканого, ленточного изделия обеспечивает работоспособность в агрессивных средах при температуре до 1000° С. Выполнение КТ в виде изделия с частичной или полной плотной спиральной навивкой элементного ленточного изделия позволяет применить тканые и ленточные ВЭИ из уплотнительного материала, которые обладают рядом преимуществ по сравнению с прессованными порошковыми изделиями: до 10% упругой податливостью в осевом направлении, повышенной износостойкостью за счет волокнистой структуры. Это позволяет компенсировать погрешности формы наружной поверхности 7 сферического элемента 8, кольцевого блока 10, а также изменения формы под нагрузкой при изменении температуры, т.е. проявляется квазиэластичный, упругий эффект в изделии из неупругого и неэластичного материала (графит). Поэтому такую конструкцию можно использовать при высоких температурах рабочей среды. При этом технология изготовления таких седел упрощается. Монолитность конструкции седла достигается применением технологии совместного прессования КТ, при котором материал ВЭИ частично заполняет поровое пространство ПЭИ.

Данная конструкция седла может быть использована в шаровой запорной, регулирующей, предохранительной арматуре, работающей при температурах 200... 1000° С в различных отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕДЛО ШАРОВОГО КЛАПАНА | 2004 |

|

RU2273780C2 |

| УЗЕЛ УПЛОТНЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2004 |

|

RU2273781C2 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА И БЛОК УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК ДЛЯ ПОДВИЖНЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2258856C1 |

| ЛЕНТОЧНОЕ ИЗДЕЛИЕ ДЛЯ СПИРАЛЬНОЙ НАВИВКИ УПЛОТНИТЕЛЬНЫХ ЭЛЕМЕНТОВ И СЕДЕЛ КЛАПАНОВ | 2004 |

|

RU2269048C1 |

| СЕДЛО ШАРОВОГО КЛАПАНА | 2002 |

|

RU2241886C2 |

| УПЛОТНЕНИЕ (ВАРИАНТЫ) | 2004 |

|

RU2269049C1 |

| ПРОФИЛЬНЫЙ УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2285849C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2004 |

|

RU2277196C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2003 |

|

RU2249741C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2003 |

|

RU2253784C2 |

Изобретение относится к области арматуростроения, в частности к седлам шаровых кранов, и предназначено для использования в шаровой запорной, регулирующей, предохранительной арматуре, работающей при высоких температурах рабочей среды в различных отраслях промышленности. Седло шарового клапана включает кольцо с проточкой на наружной поверхности для установки уплотнения неподвижного соединения с корпусом и с кольцевой проточкой. Последняя обращена к уплотняемой поверхности сферического элемента. В кольцевую проточку установлена одна часть кольцевого блока. Другая часть кольцевого блока выполнена с возможностью контакта по уплотняемой поверхности сферического элемента. Кольцевой блок включает в себя несколько кольцевых тел. Одни из кольцевых тел выполнены из первого элементного изделия с более высокими показателями твердости и прочности, например из металла. Другие тела выполнены из второго уплотнительного элементного изделия более мягкого и пластичного, например графита. Кольцевые тела из второго элементного изделия расположены в промежутке между кольцевыми телами, выполненными из первого элементного изделия. Крайние кольцевые тела наибольшего и наименьшего диаметров выполнены из первого элементного изделия. Кольцевой блок выполнен монолитным, со взаимно проникающими связями. Первое элементное изделие выполнено проницаемым. Его свободное поровое пространство заполнено вторым уплотнительным элементным материалом, которые монолитно связаны. Изобретение направлено на повышение работоспособности седла при высоких рабочих температурах и на упрощение технологии изготовления седел. 13 з.п. ф-лы, 6 ил.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| УПЛОТНИТЕЛЬНОЕ КОЛЬЦО-РОЛИК РОЗАНОВА И.Н. | 1997 |

|

RU2130141C1 |

| Сальниковое уплотнение | 1988 |

|

SU1720503A3 |

| US 5170993 А, 15.12.1992 | |||

| Реверсивный редуктор для катеров | 1945 |

|

SU69034A1 |

Авторы

Даты

2005-06-27—Публикация

2003-12-16—Подача