Изобретение относится к отделке полосового проката и может быть использовано при правке стальных полос с периодическими продольными гофрами.

Технология правки полосового (листового) металла достаточно подробно описана в книге А.З.Слонина и А.Л.Сонина “Правка листового и сортового металла”. - М.: Металлургия, 1981. Для правки используются специальные роликовые машины, в которых осуществляется знакопеременный упругопластический продольный изгиб движущегося металла, например полосовой стали.

Листовые профили с периодически повторяющимися гофрами (профили высокой жесткости) изготавливают путем холодной локальной деформации; гофрированные полосы перед разрезкой на мерные длины подвергают правке на правильных машинах, содержащих ролики с калибрами для прохождения гофров, так как правка осуществляется только на плоских межгофровых участках этих полос.

Известен способ правки листового проката, преимущественно коробоватого, в многороликовой машине с несимметричным расположением секционных опорных роликов вдоль длины бочки рабочих роликов (см. пат. США кл. 153-86, №3078908, опубл. 26.02.63 г.). Известен также способ правки полосы, при котором для повышения качества правки стрелу изгиба полосы роликами и величину ее натяжения выбирают в зависимости от предела текучести и толщины металла (см. а.с. СССР №1469660, кл. В 21 D 1/02, опубл. 09.01.87 г.).

Недостатком известных способов правки полосового металла является неприменимость их для правки гофрированных полос с периодическими гофрами.

Процессу правки листовых профилей с периодическими (замкнутыми) гофрами присущ ряд особенностей, обусловленных как геометрией этих профилей, так и закономерностями формообразования замкнутых гофров. Их образование ведется за счет локальной вытяжки металла в зоне деформации, причем в эту зону, расположенную в середине ширины полосы, поступает металл и с плоских окологофровых участков, и (частично) с околокромочных участков заготовки.

В результате этого на участках расположения гофров образуется избыток металла, что приводит к образованию волнистости на середине ширины гофрированной полосы, т.е. коробоватости, а это ухудшает эксплуатационные качества профилей. Поэтому при правке гофрированных полос многократному изгибу роликами подвергают только, в основном, околокромочные участки полосы, чтобы за счет вытяжки уравнять их длину со средней по ширине заготовки частью либо делают вытяжку этих участков больше, чем у средней части.

Наиболее близким аналогом к заявляемому объекту является способ правки полосы по а.с. СССР №1532115, кл. В 21 D 1/02, опубл. в БИ №48, 1989 г.

Этот способ включает многократный упругопластический знакопеременный изгиб гофрированной полосы с одновременным ее поперечным изгибом за счет увеличения величины прогиба краевых по ширине полосы участков в сравнении с ее средней частью и характеризуется тем, что величина прогиба краевых участков больше на (3,18... 3,22),  где S - толщина полосы.

где S - толщина полосы.

Недостатком описанного способа правки является повышенный износ роликов правильной машины.

Действительно, при правке по этому способу величина перекрытия всех роликов правильной машины (δ - см. чертеж) одинакова, т.е. величина f стрелы изгиба полосы остается постоянной по ходу ее движения. Но по мере увеличения числа изгибов полосы возрастает и ее упрочнение (наклеп), что неизбежно увеличивает давление металла на каждый последующий ролик машины. В результате этого износ каждого такого ролика больше, чем предыдущего, а максимальный износ - у последней (по ходу движения полосы) пары роликов, что вынуждает их замену при работоспособности первых роликов.

Технической задачей предлагаемого изобретения является уменьшение износа роликов правильной машины при правке полос с периодически повторяющимися продольными гофрами.

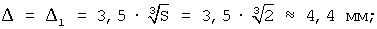

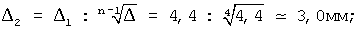

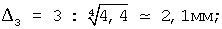

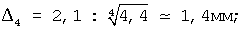

Для решения этой задачи при многократном упругопластическом знакопеременном продольном изгибе полосы толщиной S с одновременным ее поперечным изгибом за счет увеличения прогиба краевых по ширине полосы участков в сравнении с ее средней частью величину прогиба краевых участков делают больше, чем у средней части полосы, при первом изгибе на величину  а при каждом последующем изгибе меньше, чем при предыдущем в

а при каждом последующем изгибе меньше, чем при предыдущем в  раз, где К=3,48... 3,52 для полос с пределом прочности σ В>465 МПа и К=2,98... 3,02 - с σ В>465 МПа, a n - число изгибов полосы при правке, при этом величину продольных изгибов последовательно уменьшают по ходу правки от заданной до нуля.

раз, где К=3,48... 3,52 для полос с пределом прочности σ В>465 МПа и К=2,98... 3,02 - с σ В>465 МПа, a n - число изгибов полосы при правке, при этом величину продольных изгибов последовательно уменьшают по ходу правки от заданной до нуля.

Приведенные математические соотношения получены при обработке опытных данных и являются эмпирическими.

Сущность заявляемого технического решения заключается в последовательном уменьшении величин как поперечных, так и продольных изгибов сформованной полосы. Кроме уменьшения нагрузки на ролики правильной машины (см. выше) уменьшение абсолютной величины продольного изгиба (т.е. его стрелы f) хорошо исправляет волнистость и коробоватость тонких листов (с S 4,9 мм; см. В.Ф.Зотов и В.И.Елин “Холодная прокатка металла”. - М.: Металлургия, 1988, с.121), к которым следует отнести и профили высокой жесткости с толщиной 2... 4,5 мм.

Кроме того, для обеспечения качественной правки величины первых поперечных изгибов полосы приняты несколько большими (с учетом их последующего уменьшения), чем по известному способу правки, взятому в качестве ближайшего аналога.

Предлагаемый способ правки может быть реализован на правильной машине, описанной в а.с. СССР №1532115, у которой все нижние ролики выполнены гладкими цилиндрическими, а верхние - с круговыми проточками для прохождения сформованных гофров.

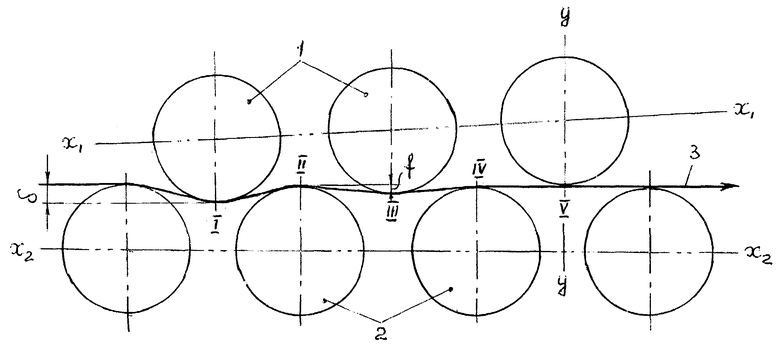

Схема правки по заявляемому способу показана на чертеже (стрелка - направление движения полосы, римские цифры - порядковые номера изгибов); показана правка средней части по ширине полосы.

Верхние 1 и нижние 2 ролики правильной машины установлены в шахматном порядке, причем каждый ряд роликов - верхний и нижний, лежит на одной оси: χ1χ1 и χ2χ2.

Величина перекрытия роликов δ уменьшается по ходу движения полосы таким образом, чтобы в плоскости уу величина стрелы продольного изгиба полосы f=0. Конструкция верхних роликов выбрана такой, чтобы одновременно с продольным изгибом, показанном на чертеже, происходил и поперечный изгиб полосы 3 с максимальной величиной при I изгибе и с постепенным уменьшением до его минимального значения в плоскости уу (V изгиб), где выправляемая полоса становится практически плоской.

Рекомендуемые величины δ и Δ выбраны (опытным путем - см. ниже) такими, чтобы нагрузка на все ролики от упрочняющейся при каждом изгибе полосы была примерно одинаковой, что обеспечивает равномерность износа роликов и продление их рабочей кампании.

Опытную проверку предлагаемого способа осуществляли на семироликовой правильной машине профилегибочного агрегата 1-5× 300-1650 ОАО “Магнитогорский меткомбинат”, предназначенного для производства листовых профилей высокой жесткости с продольными замкнутыми гофрами, часть сортамента которых приведена в справочнике под ред. И.С.Тришевского “Гнутые профили проката”. - М.: “Металлургия”, 1980, с.230-231.

С этой целью при правке профилей, изготовленных из сталей 3, 10кп, 09Г2 и 10ХНДП толщиной 2... 4,5 мм, варьировали величины поперечного изгиба полос, т.е. разницу величин прогибов краевых участков и средней части по ширине полосы. В опытах фиксировали качество правки (по величине неплоскостности профилей) и степень износа роликов правильной машины.

Наилучшие результаты (высота волн в пределах 2... 8 мм и отсутствие трещин в местах изгиба гофров при максимальной длительности рабочей кампании роликов) получены при реализации заявляемого способа. Отклонения от рекомендуемых параметров ухудшали эти показатели.

Так, увеличение до (3,53... 4,05)  для сталей с σ В>465 МПа и до (3,03... 3,60)

для сталей с σ В>465 МПа и до (3,03... 3,60)  для сталей с σ В<465 МПа вызывали повышенный износ первых трех роликов машины, а на профилях из более прочной стали в отдельных случаях наблюдалось появление трещин у гофров. Уменьшение Δ (ниже рекомендуемых величин) ухудшало геометрию полос (возрастала неплоскостность).

для сталей с σ В<465 МПа вызывали повышенный износ первых трех роликов машины, а на профилях из более прочной стали в отдельных случаях наблюдалось появление трещин у гофров. Уменьшение Δ (ниже рекомендуемых величин) ухудшало геометрию полос (возрастала неплоскостность).

При уменьшении разности величин поперечных прогибов отдельных участков гофрированных полос, в основном, происходил неравномерный износ роликов с сокращением их рабочей кампании на 12... 45%.

Контрольная правка с использованием технологии по известному способу, взятому в качестве ближайшего аналога (см. выше), практически дала тот же уровень качества профилей, но длительность рабочей кампании роликов сократилась почти в 1,5 раза.

Таким образом, опытная проверка подтвердила приемлемость заявляемого технического решения для выполнения поставленной задачи и его преимущества перед известным объектом.

Рекомендуемый способ (с другими величинами Δ ) был также опробован при правке коробоватых рулонных полос на 9-роликовой правильной машине, где показал хорошие результаты.

По данным Центральной лаборатории контроля ОАО “ММК” использование найденного способа правки позволит продлить рабочую кампанию роликов правильной машины для правки профилей высокой жесткости не менее чем в 1,5 раза с соответствующим снижением затрат на производство.

Пример конкретного выполнения

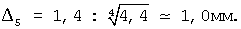

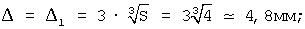

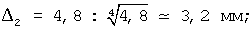

1. Гофрированная полоса толщиной S=2 мм из стали с σ В>465 МПа правится с n=5 (т.е. в семироликовой правильной машине - см. чертеж). Величина перекрытия δ последовательно уменьшается с 1,9 мм до 0.

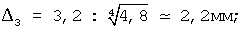

Параметры правки:

2. Гофрированная полоса толщиной S=4 мм из стали с σ В≤465 МПа правится в той же машине с величиной 5, уменьшающейся от 1,6 мм до 0. Параметры правки:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки полосы и правильная машина для его осуществления | 1988 |

|

SU1532115A1 |

| Способ правки гофрированной полосы | 1989 |

|

SU1710165A1 |

| Способ правки длинномерных заготовок с плоскими поверхностями | 1990 |

|

SU1779430A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС И СПОСОБ ИХ ПРАВКИ | 2008 |

|

RU2390396C1 |

| Способ правки стального проката | 2021 |

|

RU2784711C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ | 1993 |

|

RU2040983C1 |

| СПОСОБ ПРАВКИ ТОЛСТОГО ЛИСТА ШТРИПСОВОЙ СТАЛИ | 2005 |

|

RU2299775C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1998 |

|

RU2147956C1 |

| Способ производства листовых профилей с волнистыми продольными гофрами и агрегат для его осуществления | 1991 |

|

SU1809790A3 |

Изобретение относится к металлургии, в частности к отделке полосового проката, и может быть использовано при правке стальных полос с периодическими продольными гофрами. Способ включает многократный упругопластический знакопеременный продольный изгиб полосы с одновременным ее поперечным изгибом за счет увеличения прогиба краевых по ширине полосы участков в сравнении с ее средней частью. Величину прогиба краевых участков делают больше величины прогиба средней части при первом изгибе, а при каждом последующем изгибе меньше, чем при предыдущем, при этом величину продольных изгибов последовательно уменьшают по ходу правки от заданной до нуля. Уменьшается износ роликов при обеспечении качественной правки. 1 ил.

Способ правки стальной полосы преимущественно с периодическими продольными гофрами, включающий многократный упругопластический знакопеременный продольный изгиб полосы толщиной S с одновременным ее поперечным изгибом за счет увеличения прогиба краевых по ширине полосы участков в сравнении с ее средней частью, отличающийся тем, что величину прогиба краевых участков делают больше величины прогиба средней части при первом изгибе на величину  а при каждом последующем изгибе меньше, чем при предыдущем в

а при каждом последующем изгибе меньше, чем при предыдущем в  раз, где К=3,48... 3,52 для полос с пределом прочности σ в>465 МПа и К=2,98... 3,02 - с σ в≤465 МПа, a n - число изгибов полосы при правке, при этом величину продольных изгибов последовательно уменьшают по ходу правки от заданной до нуля.

раз, где К=3,48... 3,52 для полос с пределом прочности σ в>465 МПа и К=2,98... 3,02 - с σ в≤465 МПа, a n - число изгибов полосы при правке, при этом величину продольных изгибов последовательно уменьшают по ходу правки от заданной до нуля.

| СПОСОБ ПРАВКИ ПОЛОСЫ | 1987 |

|

RU1469660C |

| Способ правки гофрированной полосы | 1989 |

|

SU1710165A1 |

| GB 1261289 А, 20.12.1968. | |||

Авторы

Даты

2005-07-10—Публикация

2004-04-27—Подача