СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| Способ холодной правки длинномерных заготовок из профильного проката | 1984 |

|

SU1304957A1 |

| Способ правки длинномерных заготовок | 1990 |

|

SU1782686A1 |

| СПОСОБ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1998 |

|

RU2138354C1 |

| СПОСОБ ПРАВКИ ПОЛОСЫ | 2010 |

|

RU2463122C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299107C2 |

| Устройство для правки проката | 1980 |

|

SU893303A1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2129929C1 |

| Способ правки заготовок | 1983 |

|

SU1178522A1 |

Использование правка листов, панелей и профилей, имеющих плоские грани в гибочных машинах, станках и прессах Сущность изобретения: правку производят едва этапа1 первоначальный изгиб заготовки осуществляют до преобразования выправляемой поверхности в цилиндрическую поверхность переменной кривизны одного направления, при этом осуществляют контроль изменения кривизны образующих поверхности, а изгиб ведут до выпрямления этих образующих в каждом поперечном сечении. Последующий изгиб осуществляют от середины к краям заготовки, при этом правку ведут при контактных давлениях. Достигающих предела текучести материала за- готовки. Способ правки позволяет устранить коробоватость и скрученность заготовки 2 з п ф-лы, 3 ил.

Изобретение относится к обработке металлов давлением и может быть использовано при правке листов, панелей и профилей, имеющих плоские грани в гибочных машинах, станках и прессах

Известны правильные многороликовые машины, в которых заготовка под действием знакопеременного многократного изгиба выправляется между двумя рядами роликов (валков). Этот способ правки наиболее широко распространен во всех отраслях металлообрабатывающей промышленности.

Однако, применяемые листо- и сортоп- равильные машины имеют ограничения по размерам, форме и прочности обрабатываемых заготовок. Поэтому для правки отдельных заготовок в виде толстых листов и профилей приходится применять имеемые гибочные прессы и машины При этом кривизна изгиба при правке составляет согласно общепринятым данным (см. Мошнин Е. Н. Гибка, обтяжка и правка на прессах. М : Машгиз, 1959, с. 221, формула 131) 1 - 1 + 1

R RO Rnep

где Rnep - радиус перегиба определяемый по кривизне пружинения, в зависимости от механических свойств материала (для малоуглеродистых и низколегированных сталей Rnep 80-200 высот заготовки),

RO - радиус кривизны выправляемой заготовки.

Искривления в прокате неравномерны и достигают величины 25-50 высот заготовки (см. там же, с. 221). В связи с этим, как это и делается на практике, при гибке на прессах изгиб на прессах соизмеряют с каждым искривлением на листе. Заготовку многократно переворачивают (кантуют). В результате процесс получается длительным, трудоемким и требует высокой квалификаv|

VJ

О

N Сл О

ции гибщиков. Качество правки 3-5 мм на 1 м не отвечает современным требованиям, предъявляемым к точности деталей. Автоматизировать процесс при таком способе правки практически не удается, так как требуются сложные системы обратной связи.

Для правки узких листов (полос) часто применяют специальные гребенчатые штампы, которые позволяют ускорить процесс правки (см, там же, с. 202-203, фиг. 135 и авт.св.СССР №288521 кл.В21 03/Нопублик. 03.12.70 г). В гребенчатом штампе правятся искривления, обращенные выпуклостью вверх и вниз, поэтому кантовки заготовки не требуется. Однако, как в первом, так и во втором способе исправлению поддаются только искривления в виде волнистости, другие искривления в виде коробовзтости и скрученности практически не устраняются. Для правки длинномерного профильного проката применяют упругопластическмй изгиб за один проход заготовки, при этом гиб осуществляют на мерных участках на линейный размер до образования пластического шарнира, определяемого известной формулой прогиба, определяемого по допустимому усилию, расстоянию между опорами и характеристиками изгибаемой заготовки. Кривизна изгиба при этом соответствует выше приведенному выражению (авт. св. №1304957, опублик. БИ № 15, 1987, кл. 821 D3/00.

Однако для осуществления этого способа необходимы специальные гибочно-пра- вильные машины и прессы, позволяющие защемлять заготовку, прикладывать усилие изгиба в направлении как вперед, так и назад, и иметь мерное перемещение заготовки. Кроме того, для контроля процесса необходимо иметь специальные измерительные устройства прогиба. Расчетное определение необходимого прогиба для достижения пластического шарнира дает большие погрешности из-зз разброса механических свойств заготовки (10-20%) и момента ее инерции (еще до 15%).

Известен наиболее близкий к заявляемому и принятый за прототип способ правки переменной продольной кривизны проката прямоугольных сечений путем знакопеременного упругопластического изгиба, при котором изгиб проката осуществляют путем первоначального изгиба до преобразования исходной переменной по величине и направлению кривизны в постоянную кривизну, а затем изгибают до устранения остаточной постоянной кривизны, причем радиусы изгиба по крайней мере больше или равны 0,8 R0, где R0 - наименьший радиус кривизны проката перед правкой 1.

Недостатком этого способа является увеличенная энергоемкость процесса правки, т.к. первоначально надо заготовку изогнуть по всей длине на постоянную довольно значительную кривизну, а затем обратным изгибом ее выправить. Кроме того, в процессе правки трудно достигнуть

0 постоянной кривизны и осуществить ее контроль из-за начальной переменной кривизны и пружинения. Кроме того, в процессе невозможно использовать широко распространенные гибочные прессы и машины, т.к.

5 после первоначального изгиба на постоянную кривизну, заготовку необходимо пере- контовать и в согнутом состоянии ее обычным путем от конца заготовки невозможно подать о рабочую зону гибочной ма0 шины или пресса.

Целью настоящего изобретения является снижение энергоемкости и повышения качества правки с возможностью использования обычных гибочных (а не специальных

5 правильных) машин и прессов.

Для достижения указанной цели исходную кривизну в выправляемой заготовке путем первоначального изгиба с одной стороны преобразуют в цилиндрическую

0 поверхность переменной кривизны, большую в местах коробоватости и скрученности и нулевую при их отсутствии. При этом в процессе правки производят контроль изменения кривизны образующих плоскостей

5 этой цилиндрической поверхности, а изгиб оедут до выпрямления образующих этих плоскостей в каждом поперечном сечении заготовки. Для использования на правке гибочных машин и прессов первоначальный

0 изгиб осуществляют в одну сторону до получения цилиндрической кривизны одного направления, а последующий изгиб ведут с обратной стороны от середины к краям заготовки. Для повышения качества правки

5 правку ведут при воздействии на заготовку контактных напряжений, достигающих предела текучести материала заготовки.

Существенность отличий, т.е. наличие у заявляемого решения свойств, не совпада0 ющих со свойствами известных решений, состоит в следующем: исходную кривизну путем первоначального изгиба преобразуют в цилиндрическую поверхность переменной кривизны, а не постоянную кривизну,

5 как в прототипе. При этом большую кривизну придают в местах коробоватости и скрученности заготовки, а при их отсутствии достаточно придать заготовке нулевую кривизну, Достаточным условием исключения коробоватости и скрученности является

спрямление образующих по всем поперечным сечениям заготовки. Учитывая, что ко- робоватость и скрученность имеется не по всей длине заготовки, то нет необходимости преобразовывать исходную кривизну начальным изгибом, как в прототипе в постоянную кривизну, довольно значительную (Л R0).

Тем самым в предлагаемом способе энергоемкость процесса снижается. Также упрощается контроль, т.к. не надо по всей длине заготовки контролировать радиус изгиба, например, шаблоном, а необходимо лишь контролировать прямолинейность образующих, что может быть выполнено визуально или обычной линейкой.

Выправление предварительно изогнутой заготовки необходимо начинать не с края заготовки, как это делают обычно, а от ее центра. Тем самым решаются две задачи: равномерный вывод кривизны к краям, что позволит повысить качество правки и, кроме того, применить для правки гибочные машины и прессы, так как заведение в них заготовок от края невозможно ввиду большой стрелки прогиба от первоначального изгиба: 1-2 м, а высота рабочих поверхностей гибочных прессов 0,3-0,8 м. Заготовку после изгиба посередине можно перемещать через зону гибки в любую сторону, так как заготовка не будет упираться в станину машины или плиту пресса. Спрямление образующих происходит от действия аксиальных напряжений (см. Мошнин Е. Н. там же. с. 10-15). Аксиальные напряжения увеличиваются от контактных напряжений (см. Кук- лин О. С. и др. Технология и оборудование для изготовления корпусных деталей из алюминиевых сплавов. Л.: ЦНИИ Румб, 1983, с. 75, формула 5.44, Sz).

Контактные напряжения, в свою очередь прямопропорциональны изгибающему усилию, которое прежде всего при прочих равных условиях увеличиваются от уменьшения расстояния между опорами или при применении гибки в упор на, так называемых, глухих матрицах (см. там же, с. 69, Ok).

Аксиальные напряжения, действующие в поперечном-сечении заготовки перпендикулярно основным изгибающим напряжениям, выравнивают образующие заготовки, благодаря чему и исправляются все виды искривлений, встречающиеся в металлических заготовках: волнистость, коробова- тость, скрученность, винтообразность и др. С другой стороны контактные напряжения не должны превышать предела текучести материала заготовки, иначе на поверхности заготовки образуются локальные вмятины,

неблагоприятно влияющие на качество и работоспособность конструкций.

Следовательно, новыми являются как признаки.так и свойства, обуславливаемые ими, что говорит о существенности отличий заявляемого изобретения.

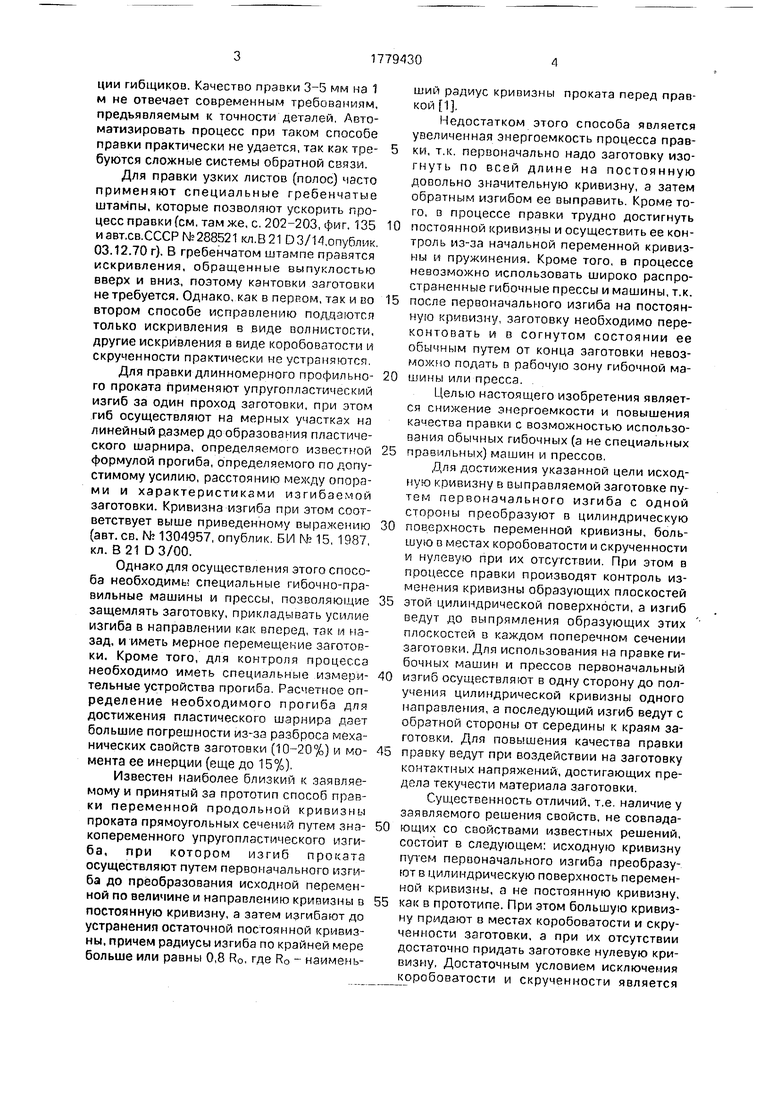

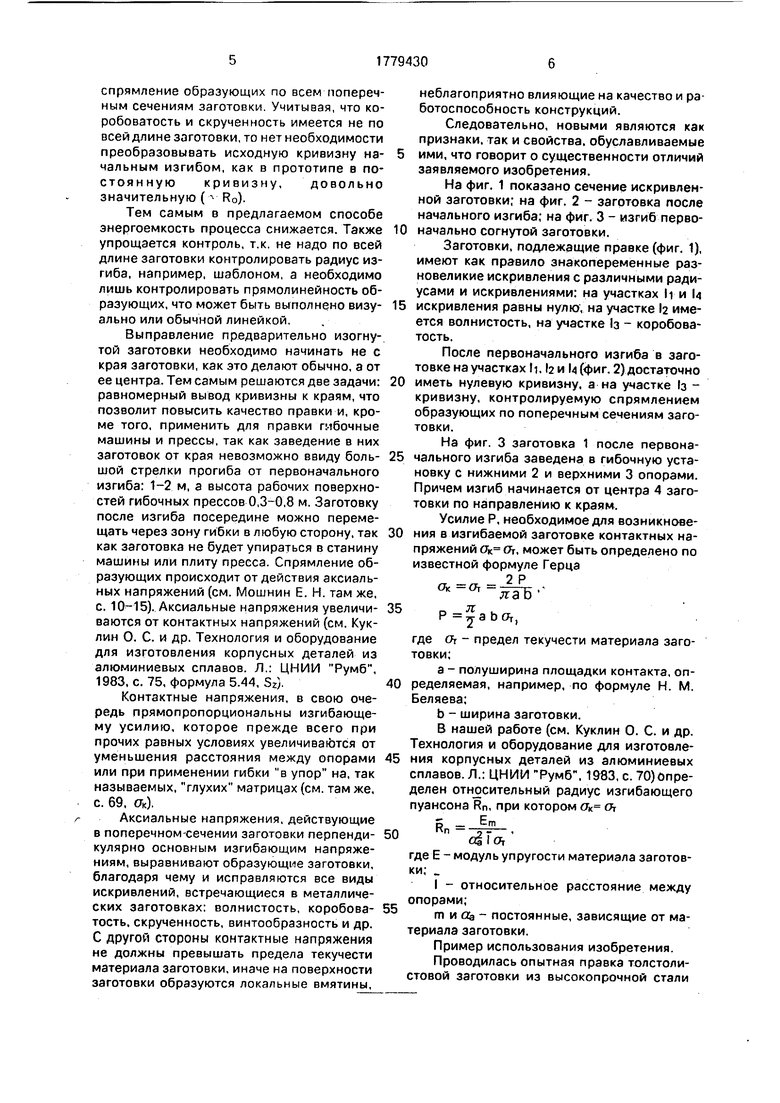

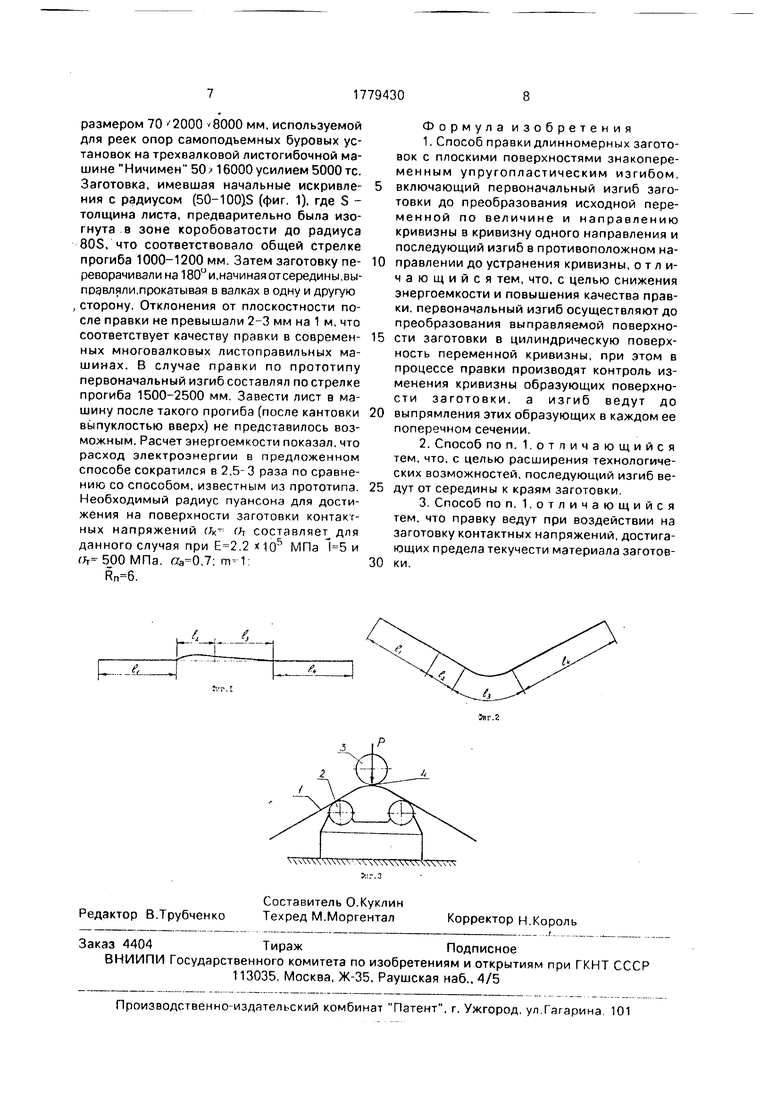

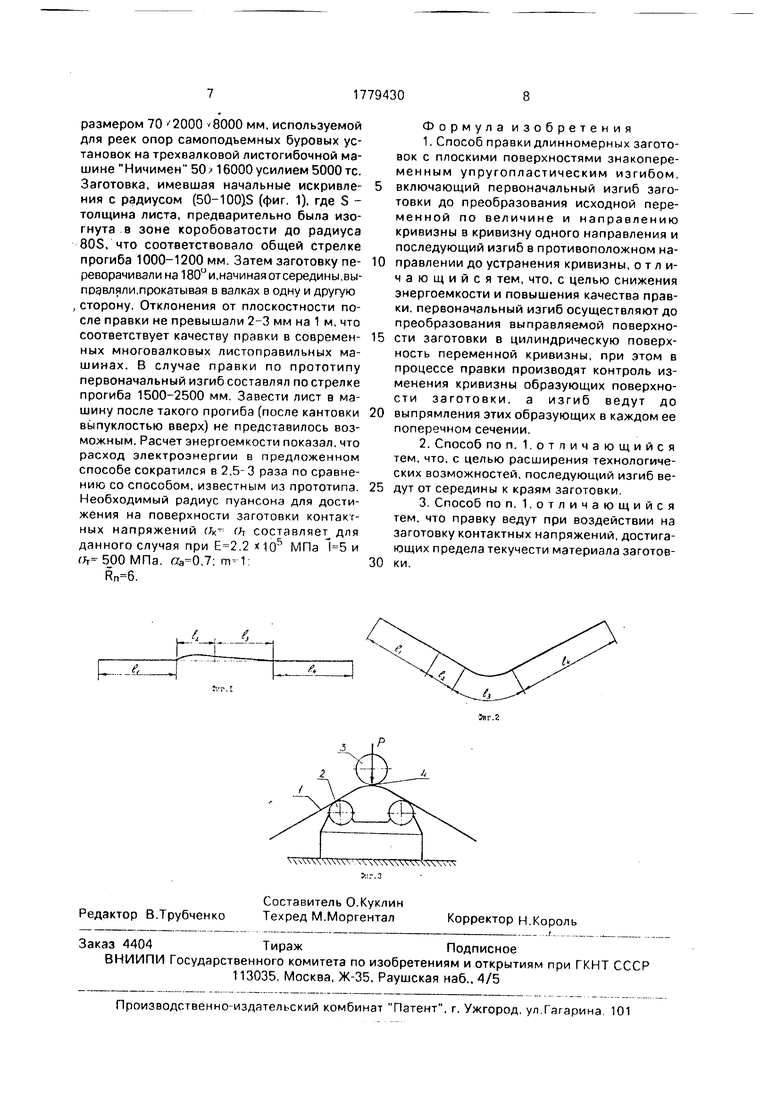

На фиг. 1 показано сечение искривленной заготовки; на фиг. 2 - заготовка после начального изгиба; на фиг. 3 - изгиб перво- начально согнутой заготовки.

Заготовки, подлежащие правке (фиг. 1), имеют как правило знакопеременные разновеликие искривления с различными радиусами и искривлениями: на участках Н и Ц искривления равны нулю, на участке 2 имеется волнистость, на участке з - коробова- тость.

После первоначального изгиба в заготовке на участках h. hz и Ц (фиг. 2) достаточно иметь нулевую кривизну, а на участке з - кривизну, контролируемую спрямлением образующих по поперечным сечениям заготовки.

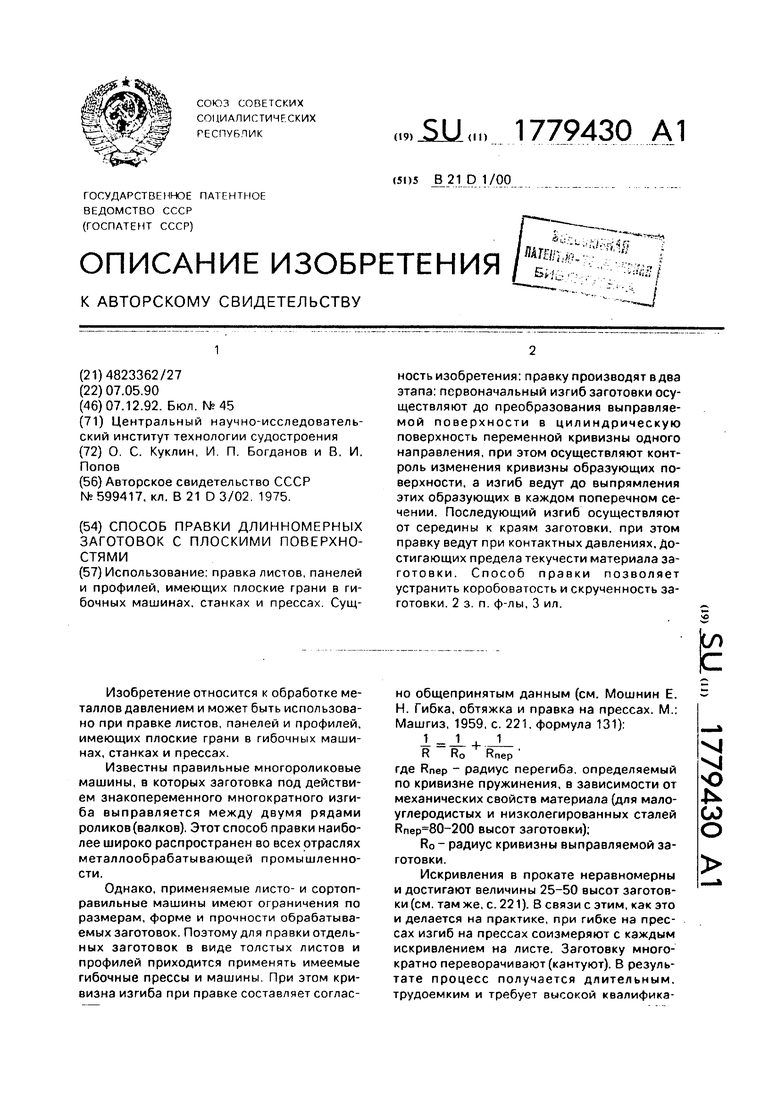

На фиг. 3 заготовка 1 после первона- чального изгиба заведена в гибочную установку с нижними 2 и верхними 3 опорами. Причем изгиб начинается от центра 4 заготовки по направлению к краям.

Усилие Р. необходимое для возникнове- ния в изгибаемой заготовке контактных напряжений ок От, может быть определено по известной формуле Герца

0 « -Mb

35

Р Jab От,

5

где От - предел текучести материала заготовки;

а - полуширина площадки контакта, оп- 0 ределяемая, например, по формуле Н. М. Беляева;

b - ширина заготовки. В нашей работе (см. Куклин О. С. и др. Технология и оборудование для изготовле- 5 ния корпусных деталей из алюминиевых сплавов. Л.: ЦНИИ Румб. 1983, с. 70)определен относительный радиус изгибающего пуансона Rn, при котором Ok От

Б - т 0

Rn

affor

где Е - модуль упругости материала заготовки;

I - относительное расстояние между опорами;

m и Оа - постоянные, зависящие от материала заготовки.

Пример использования изобретения.

Проводилась опытная правка толстолистовой заготовки из высокопрочной стали

размером 70 2000 8000 мм, используемой ля реек опор самоподьемных буровых усановок на трехвалковой листогибочной машине Ничимен 50/16000 усилием 5000 тс. Заготовка, имевшая начальные искривле- 5 ния с радиусом (50-100)5 (фиг. 1), где S - толщина листа, предварительно была изогнут