Изобретение относится к обработке металлов давлением, в частности к технологии и устройствам для правки листового и полосового проката

Цель изобретения - повьпиение качества правки полос.

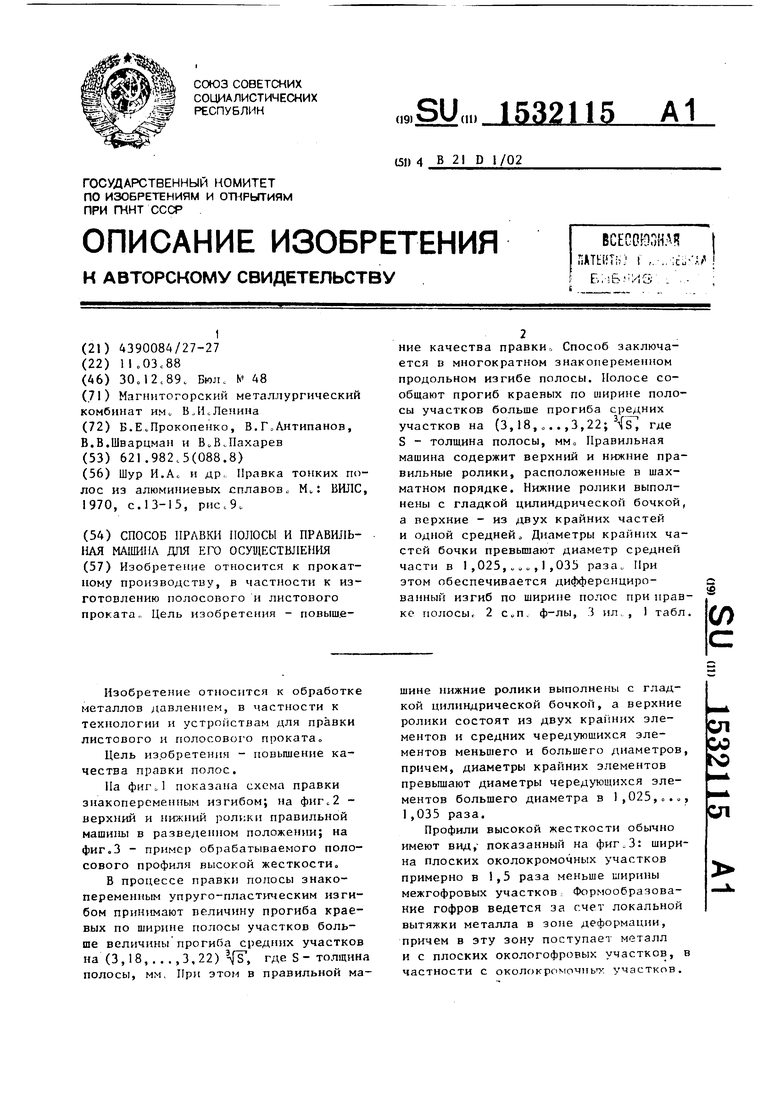

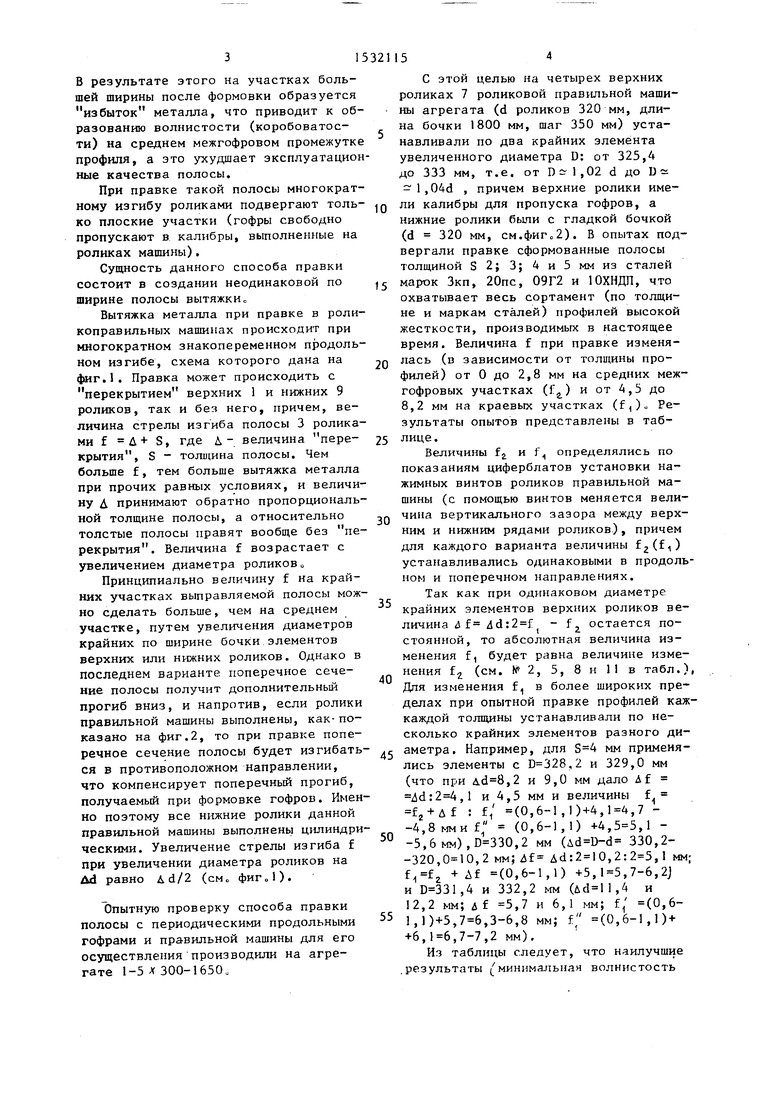

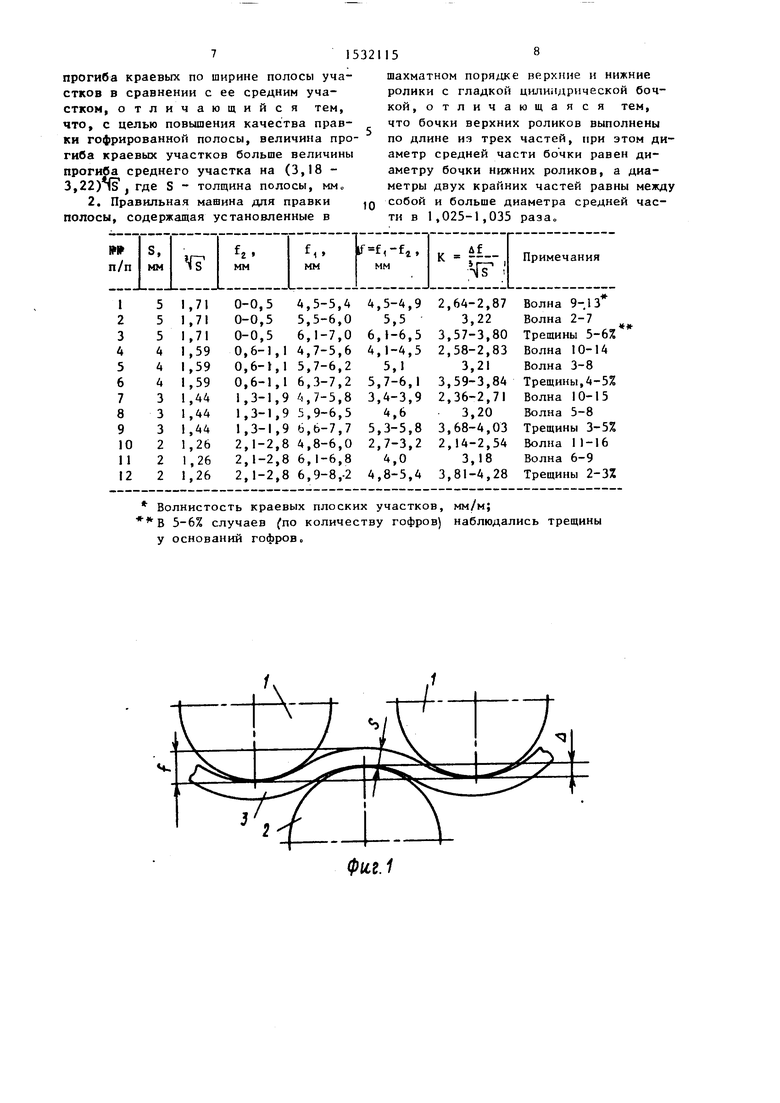

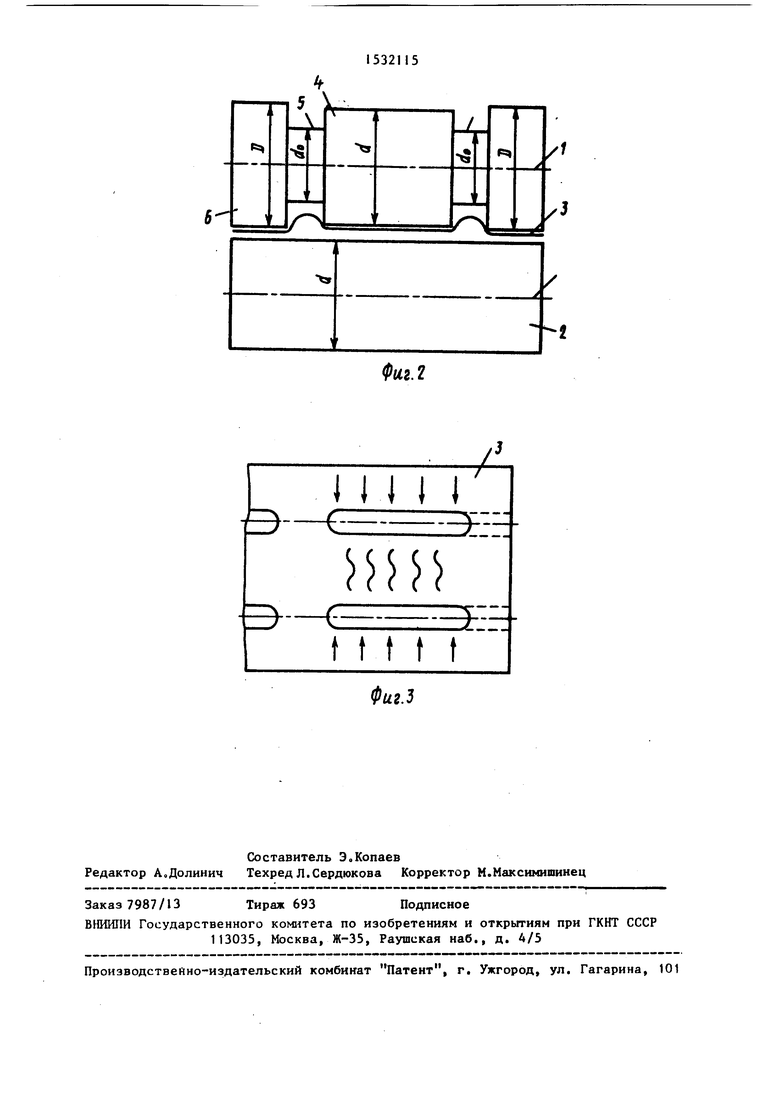

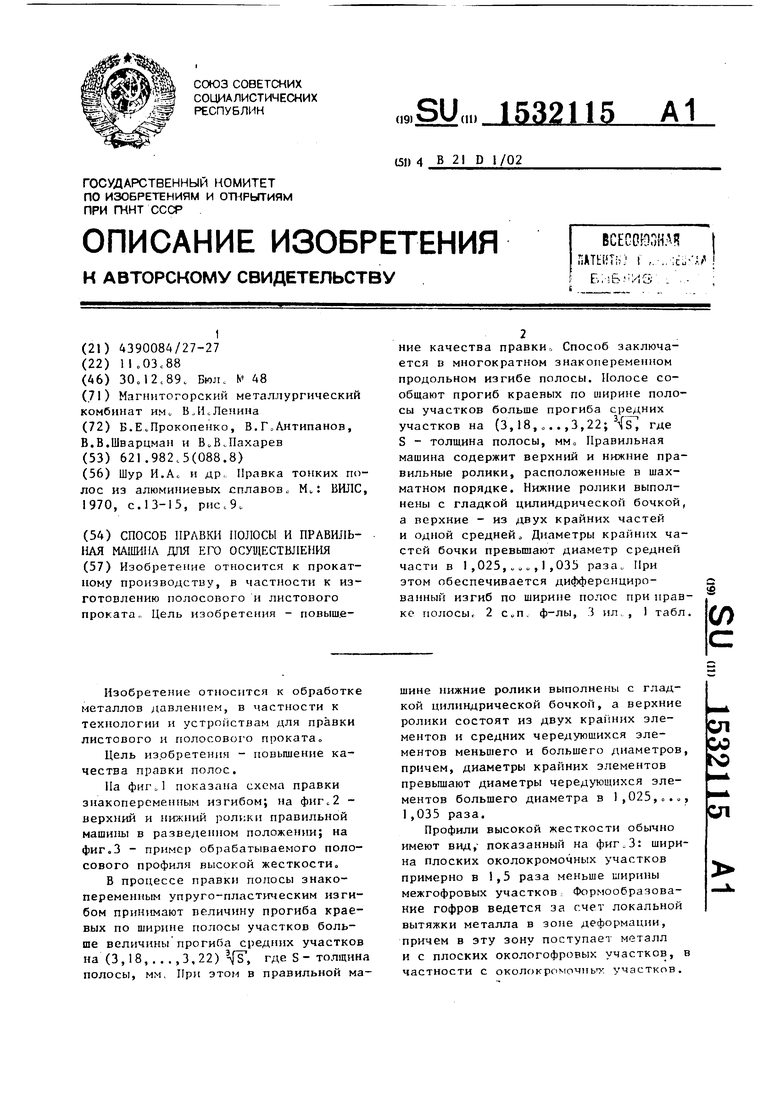

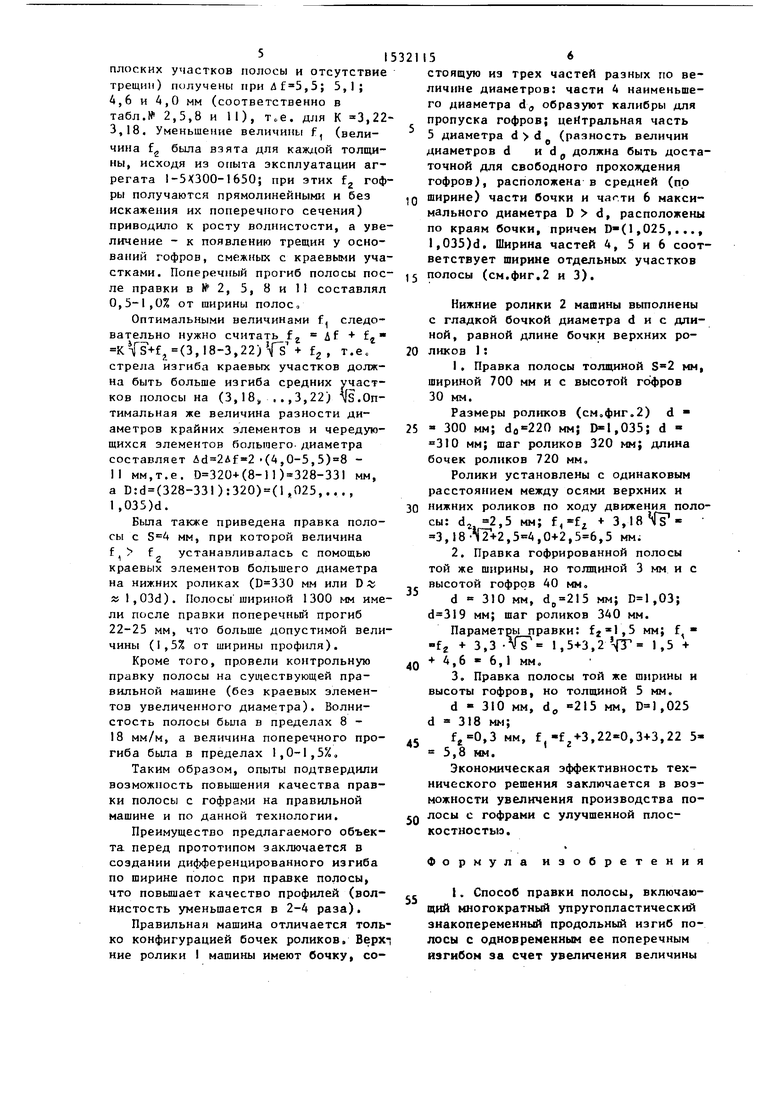

На фиго показана схема правки знакопеременным изгибом; на фиг.2 - верхний и нижний рол1:ки правильной машины в разведенном положении; иа фиг.З - пример обрабатываемого полосового профиля высокой жесткостИо

В процессе правки полосы знакопеременным упруго-пластическим изгибом принимают величину прогиба краевых по ширине полосы участков больше величины прогиба средних участков на (3,18, . . ., 3, 22) Цв, где S - толщина полосы, мм с При этом в правильной машине нижние ролики выполнены с гладкой цилиндрической бочкой, а верхние ролики состоят из двух крайних элементов и средних чередующихся элементов меньшего и большего диаметров, причем, диаметры крайних элементов превышают диаметры чередующихся элементов большего диаметра в 1,025,..., 1,035 раза.

Профили высокой жесткости обычно имеют вид,- показанный на фиг.З: ширина плоских околокромочных участков примерно в 1,5 раза меньше ширины межгофровых участков; Формообразование гофров ведется за счет локальной вытяжки металла в зоне деформации, причем в эту зону поступает металл и с плоских окологофровых участков, в частности с околокромочнь х участков.

В результате этого на участках большей ширины после формовки образуется избыток металла, что приводит к образованию волнистости (коробоватос- ти) на среднем межгофровом промежутке профиля, а это ухудшает эксплуатационные качества полосы.

При правке такой полосы многократному изгибу роликами подвергают толь- ко плоские участки (гофры свободно пропускают в калибры, выполненные на роликах машины).

Сущность данного способа правки состоит в создании неодинаковой по ширине полосы вытяжкио

Вытяжка металла при правке в роли- коправильных машинах происходит при многократном знакопеременном продольном изгибе, схема которого дана на фиг.1. Правка может происходить с перекрытием верхних 1 и нижних 9 роликов, так и без него, причем, величина стрелы изгиба полосы 3 роликами f Д+ S, где Д- величина пере- крытия, S - толщина полосы. Чем больше f, тем больше вытяжка металла при прочих равных условиях, и величину Д принимают обратно пропорциональной толщине полосы, а относительно толстые полосы нравят вообще без перекрытия. Величина f возрастает с увеличением диаметра роликов о

Принципиально величину f на крайних участках выправляемой полосы можно сделать больше, чем на среднем участке, путем увеличения диаметров крайних по ширине бочки элементов верхних или нижних роликов. Однако в последнем варианте поперечное сечение полосы получит дополнительный прогиб вниз, и напротив, если ролики правильной машины выполнены, как- показано на фиг.2, то при правке поперечное сечение полосы будет изгибать- ся в противоположном направлении, что компенсирует поперечный прогиб, получаемый при формовке гофров. Именно поэтому все нижние ролики данной правильной машины выполнены цилиндрическими. Увеличение стрелы изгиба f при увеличении диаметра роликов на Ad равно Ad/2 (смо фиго1).

Опытную проверку способа правки полосы с периодическими продольными гофрами и правильной машины для его осуществления производили на агрегате 1-5 X 300-1650,

/,

о 5 Q

c

0

0

5

С этой целью на четырех верхних роликах 7 роликовой правильной машины агрегата (d роликов 320 мм, длина бочки 1800 мм, шаг 350 мм) устанавливали по два крайних элемента увеличенного диаметра D: от 325,4 до 333 мм, т.е. от ,02 d до D -l,04d , причем верхние ролики имели калибры для пропуска гофров, а нижние ролики бьши с гладкой бочкой (d 320 мм, см.фиг о 2). В опытах подвергали правке сформованные полосы толщиной S 2; 3; 4и5ммиз сталей марок Зкп, 20пс, 09Г2 и 10ХНДП, что охватывает весь сортамент (по толщине и маркам сталей) профилей высокой жесткости, производимых в настоящее время. Величина f при правке изменялась (в зависимости от толщины профилей) от О до 2,8 мм на средних меж- гофровых участках (f) и от 4,5 до 8,2 мм на краевых участках (f,) Результаты опытов представлены в таблице.

Величины f и f определялись по показаниям циферблатов установки нажимных винтов роликов правильной машины (с помощью винтов меняется величина вертикального зазора между верхним и нижним рядами роликов), причем для каждого варианта величины f2(f,) устанавливались одинаковыми в продольном и поперечном направлениях.

Так как при одинаковом диаметре крайних элементов верхних роликов величина Л f f 2. остается постоянной, то абсолютная величина изменения f, будет равна величине изменения f (см. N 2, 5, 8 и 11 в табл.), Для изменения f в более широких пределах при опытной правке профилей каж- каждой толщины устанавливали по несколько крайних элементов разного диаметра. Например, для мм применялись элементы с ,2 и 329,0 мм (что при ,2 и 9,0 мм дало Д ,1 и 4,5 мм и величины f f2 + Af : f/ (0,6-1,0+4,,7 - -4,8 мм и f; (0,6-1,1) +4,,1 - -5,6 мм),,2 мм ( 330,2- -320,,2 мм; 4f Ad:2 1 0,,1 мм; + Af (0,6-1,1) +5,,7-6,2J и ,4 и 332,2 мм (,4 и 12,2 мм; дf 5,7 и 6,1 мм; f| (0,6- 1,0+5,,3-6,8 мм; f (0,6-1,1) + +6,,7-7,2 мм).

Из таблицы следует, что наилучшие .результаты (минимальная волнистость

5I

плоских участков полосы и отсутствие трещим) получены при ,5; 5,1; Д,6 и А,О мм (соответственно в табл.№ 2,5,8 и 11), . для К 3,22 3,18, Уменьшение величины f, (величина fg была взята для каждой толщины, исходя из опыта эксплуатации агрегата 1-5X300-1650; при этих f гофры получаются прямолинейными и без искажения их поперечного сечения) приводило к росту волнистости, а увеличение - к появлению трещин у оснований гофров, смежных с краевыми участками. Поперечный прогиб полосы после правки в № 2, 5, 8 и 11 составлял 0,5-1,0% от ширины полоСо

Оптимальными величинами f, следовательно нужно считать f Af + KTrs-bf,,(3,18-3,22) -fs + 2, т.е. стрела изгиба краевых участков должна быть больше изгиба средних участков полосы на (3, ISj, .. ,3,22) NS.Оптимальная же величина разности диаметров крайних элементов и чередующихся элементов большего- диаметра составляет (4,0-5,5)8 - II мм,т.е. (8-11) 328-331 мм, а D:d(328-331):320)(l,025,..., l,035)d.

Была также приведена правка полосы с мм, при которой величина f f устанавливалась с помощью краевых элементов большего диаметра на нижних роликах ( мм или D 1,03d). Полосы шириной 1300 мм имели после правки поперечньй прогиб 22-25 мм, что больше допустимой величины (1,5% от ширины профиля).

Кроме того, провели контрольную правку полосы на существующей правильной машине (без краевых элементов увеличенного диаметра). Волнистость полосы была в пределах 8 - 18 мм/м, а величина поперечного прогиба была в пределах 1,0-1,5%,

Таким образом, опыты подтвердили возможность повышения качества правки полосы с гофрами на правильной машине и по данной технологии.

Преимущество предлагаемого объекта перед прототипом заключается в создании дифференцированного изгиба по ширине полос при правке полосы, что повьш1ает качество профилей (волнистость уменьшается в 2-4 раза).

Правильная машина отличается только конфигурацией бочек роликов, ВерХ ние ролики I машины имеют бочку, со32115

стоящую из трех частей разных по величине диаметров: части 4 наименьшего диаметра Ад образуют калибры для

пропуска гофров; центральная часть 5 диаметра (разность величин диаметров d о Аопжна быть достаточной для свободного прохождения гофров), расположена в средней (по

д ширине) части бочки и части 6 максимального диаметра D d, расположены по краям бочки, причем D-(l,025,..., l,035)d. Ширина частей 4, 5 и 6 соответствует ширине отдельных участков

)5 полосы (см.фиг.2 и 3).

Нижние ролики 2 машины выполнены с гладкой бочкой диаметра d и с длиной, равной длине бочки верхних ро- 20 ликов 1:

1.Правка полосы толщиной мм, шириной 700 мм и с высотой гбфров

30 мм.

Размеры роликов (см,фиг.2) d

25 300 мм; мм; D-1,035; d - 310 мм; шаг роликов 320 мм; длина бочек роликов 720 мм.

Ролики установлены с одинаковым расстоянием между осями верхних и

30 нижних роликов по ходу движения полосы: dj 2,5 мм; f,fi + 3, 3,18-Ч2+2,,0-ь2,,5 мм;

2.Правка гофрированной полосы той же ширины, но толщиной 3 мм и с высотой гофров 40 мм,

d 310 мм, dj,215 мм; ,03; мм; шаг роликов 340 мм.

Параметры правки: ,5 мм; f

3,3 1,5-«-3,2 л|Т 1,5 + 4Q + 4,6 - 6,1 мм,

3.Правка полосы той же ширины и высоты гофров, но толщиной 5 мм.

d 310 мм, dj, 215 мм, ,025 d 318 мм;

45 ,,3-«-3,22 5- 5,8 мм.

Экономическая эффективность технического решения заключается в возможности увеличения производства поел лосы с гофрами с улучшенной плоскостностью.

35

fz

Формула изобретения

I. Способ правки полосы, включающий многократный упругопластический знакопеременный продольный изгиб полосы с одновременным ее поперечным изгибом за счет увеличения величины

прогиба краевых по ширине полосы участков в сравнении с ее средним участком, отличающийся тем, что, с целью повышения качества правки гофрированной полосы, величина прогиба краевых участков больше величины прогиба среднего участка на (3,18 - 3,22) iS, где S - толщина полосы, ммо

2. Правильная машина для правки полосы, содержащая установленные в

шахматном порядке верхние и нижние ролики с гладкой цили;1дрической бочкой, отличающаяся тем, что бочки верхних роликов выполнены по длине из трех частей, при этом диаметр средней части бочки равен диаметру бочки нижних роликов, а диаметры двух крайних частей равны между собой и больше диаметра средней части в 1,025-1,035 раза

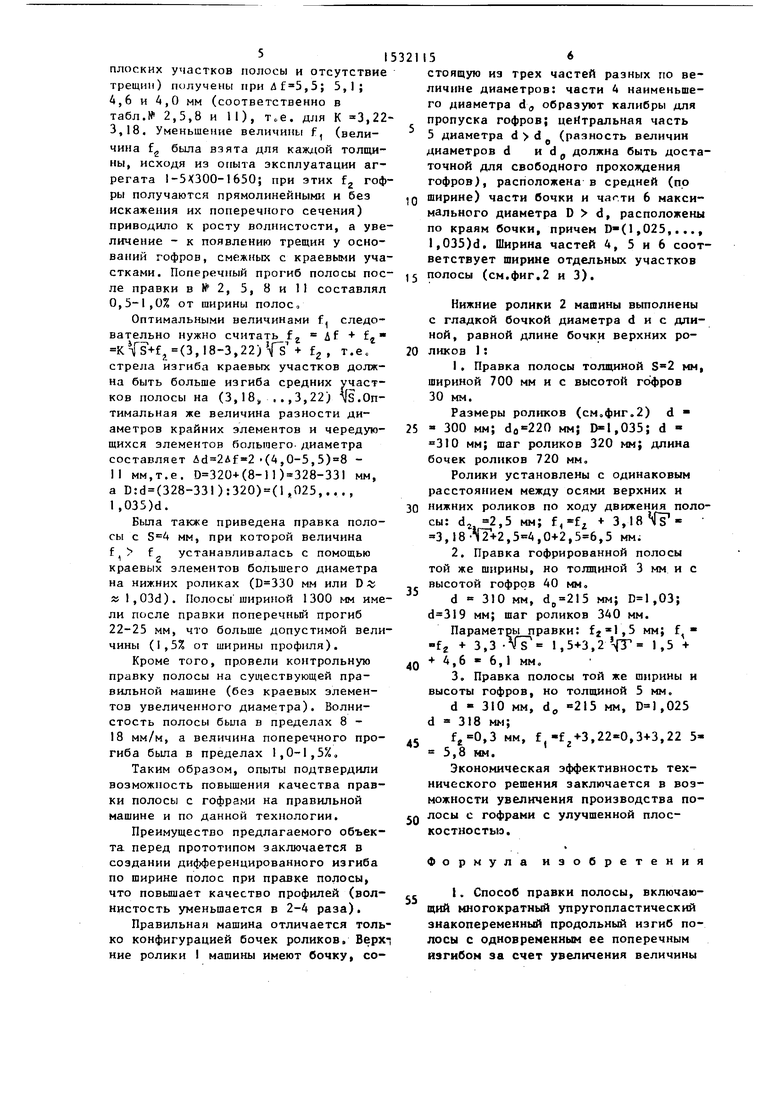

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2255825C1 |

| Способ правки гофрированной полосы | 1989 |

|

SU1710165A1 |

| ПРАВИЛЬНАЯ МАШИНА ДЛЯ ПРАВКИ ПРОФИЛЕЙ ВЫСОКОЙ ТЯЖЕСТИ | 2006 |

|

RU2335363C2 |

| СПОСОБ ПРАВКИ ПОЛОСЫ | 1987 |

|

RU1469660C |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС И СПОСОБ ИХ ПРАВКИ | 2008 |

|

RU2390396C1 |

| Устройство для правки полосового проката | 1983 |

|

SU1123756A1 |

| Способ производства профилей высокой жесткости и клеть для его осуществления | 1987 |

|

SU1532121A1 |

| Способ производства листовых профилей с волнистыми продольными гофрами и агрегат для его осуществления | 1991 |

|

SU1809790A3 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПРАВКИ СТАЛЬНЫХ ПОЛОС ИЗГИБОМ С РАСТЯЖЕНИЕМ | 1993 |

|

RU2043809C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1998 |

|

RU2147955C1 |

Изобретение относится к прокатному производству, в частности к изготовлению полосового и листового проката. Цель изобретения - повышение качества правки. Способ заключается в многократном знакопеременном продольном изгибе полосы. Полосе сообщают прогиб краевых по ширине полосы участков больше прогиба средних участков на (3,18 ... 3,22)3 √S, где S - толщина полосы, мм. Правильная машина содержит верхний и нижние правильные ролики, расположенные в шахматном порядке. Нижние ролики выполнены с гладкой цилиндрической бочкой, а верхние - из двух крайних частей и одной средней. Диаметры крайних частей бочки превышают диаметр средней части в (1,025 ... 1,035) раза. При этом обеспечивается дифференцированный изгиб по ширине полос при правке полосы. 2 с.п. ф-лы, 3 ил., 1 табл.

Волнистость краевых плоских участков, мм/м; 5-6% случаев (по количеству гофров) наблюдались трещины у оснований гофров.

Фи,г.1

Mill

t t t t t

фиг.2

- -Wi}

Фиг.З

| Шур И.Ас и др | |||

| Правка тонких полос из алюминиевых сплавов с М.: ВИЛС, 1970, с.13-15, рис.9. |

Авторы

Даты

1989-12-30—Публикация

1988-03-11—Подача