Изобретение относится к обработке металлов давлением и может быть использовано при горячей прокатке листов пакетами.

Известен способ горячей прокатки листов, включающий в начале раздельную прокатку листов, затем сборку их в пакет и деформацию пакета листов двумя валками с последующим разделением (раздиркой) пакета. Способ позволяет прокатывать тонкие листы с промежуточным подогревом. Недостатком данного способа является сильное слипание и большой процент случаев сварки листов при прокатке, что затрудняет процесс их разделения и снижает выход годного. Сварка листов является результатом диффузионного процесса, происходящего между контактирующими поверхностями в основном при неравномерном распределении межвалкового давления, температуры и деформации металла по ширине листов.

Известен также способ пакетной прокатки тонких листов, включающий сборку пакета, нанесение разделительного слоя между слоями заготовок под давлением 0,2-0,5 атм, обварку пакета и последующую прокатку с обрезкой кромок. Способ позволяет несколько снизить сварку листов при прокатке, однако является экологически грязным, трудоемким, требующим дополнительных операций по обварке и порядке пакета и тяжело осуществимым в промышленных условиях для поддержания давления 0,2-0,5 атм.

Общими признаками для аналогов и заявляемого объекта являются: прокатка листов пакетами в двухвалковой клети, разделение и обрезка кромок.

Получение требуемого технического результата, заключающегося в получении горячей прокаткой пакетами тонких и точных высококачественных листов, в предотвращении их сваривания, при использовании аналогов не возможно в промышленных условиях по следующим причинам: промежуточный нагрев является причиной рекристаллизации роста зерен и сварки металла при прокатке пакетами, особенно при неравномерных износах валков, распределении температуры и обжатий металла по ширине листа на заключительном этапе прокатки. Поддерживать же избыточное давление 0,2-0,5 атм в промышленных условиях технически трудноосуществимо и не дает заметного улучшения качества листов после раздирки пакета.

Известен также выбранный в качестве прототипа способ горячей прокатки листов, включающий одиночную прокатку заготовок, их попарное совмещение и прокатку открытых и закрытых пакетов в разбивочной и чистовой двухвалковых клетях, раздирку, обрезку и правку листов. Способ позволяет несколько сократить влияние неравномерности распределения температуры и износа валков на величину и частоту локальной сварки листов в пакетах. Достигается это благодаря использованию черновой клети трио и за счет некоторой стабилизации температуры при пакетной прокатке в двух клетях. Однако и в этом случае из-за слипания, разнотолщинности, коробоватости и некачественной поверхности листов выход первого сорта остается низким (до 91,2%).

Для прототипа и заявляемого объекта общими являются следующие признаки: горячая прокатка листов, включающая одиночную прокатку заготовок, их попарное совмещение и прокатку пакетов, раздирку, обрезку и правку листов.

Получение требуемого технического результата при использовании прототипа невозможно из-за быстрого износа валков при задаче заготовок и пакетов в строго определенное место по ширине валков; из-за нерегламентированных величин обжатия и температур металла в процессе прокатки, а также из-за нестабильной прокатки в двух клетях и неудовлетворительной правки коробоватости.

Задачей изобретения является разработка более эффективного мобильного и гибкого способа горячей прокатки тонких (менее 1,5 мм) листов пакетами.

Получившее в настоящее время широкое распространение производство холоднокатаных листов обладает рядом преимуществ: высокая механизация и автоматизация процесса, большие объемы производства и широкий сортамент станов. Холоднокатаная сталь обладает лучшим качеством поверхности и большей точностью размеров по толщине листов, чем горячекатаная сталь. Однако, резко выраженная текстура и большая анизотропия стали снижают возможности использования таких листов для глубокой вытяжки и в электротехнической промышленности.

Особенностью же горячей тонколистовой прокатки листов пакетами является то, что помимо получения листов практически той же толщины, что и холоднокатаные, во время горячей обработки происходит деформация каждого листа в условиях всестороннего сжатия, а в стали в области α + γ -структурных превращений протекают физико-химические процессы, положительно влияющие на качество готовых листов. При указанных температурах в условиях сверхпластичности металла, при пакетной прокатке происходит непрерывный сдвиг контактируемых плоскостей листов в зонах отставания и опережения. Организация горячей прокатки листов (в отличии от холоднокатаного производства) не требует больших капитальных затрат, поэтому решение технической задачи по интенсификации процесса, повышению качества тонких листов и расширению их сортамента может быть актуальной для современной рыночной экономики.

Поставленная задача решается предлагаемым способом горячей прокатки листов путем одиночной прокатки заготовок, их попарного совмещения и прокатки пакетов, раздирки, обрезки и правки листов. В отличие от прототипа заявляемый способ включает прокатку одиночных заготовок в области температур α + γ -превращений для данной марки стали с обжатиями 25-40% за проход, а также прокатку пакетами при температуре Ar1 (0-50оС) и с понижением обжатий к последнему проходу по меньшей мере в 1,5 раза. При этом одиночную прокатку партии заготовок осуществляют с периодическим смещением их в противоположные стороны от срединной плоскости валков на величину до 10% ширины заготовок. При прокатке пакетов, во время которой по крайней мере один раз раскат кантуют относительно продольной оси, коробоватость целесообразно ограничивать величиной произведения числа листов в пакете (n) на поле допуска по толщине готового листа. Правку коробоватости целесообразно совмещать с раздиркой пакетов и выполнять путем знакопеременного изгиба, возрастающего по величине к середине и уменьшающегося к концу процесса правки. Изгиб пакета может выполняться преимущественно односторонним.

В результате использования заявляемого способа достигается технический результат, заключающийся в разработке эффективного, дешевого способа производства тонких листов с высокими качественными показателями по чистоте поверхности, точности, планшетности, по механическим характеристикам и электро-техническим свойствам.

Между существенными признаками заявляемого изобретения и достигаемым техническим результатом имеется следующая причинно-следственная связь. При прокатке одиночных заготовок в двухфазной аустенитно-ферритной области температур (область α + γ -превращений) для данной марки стали из перекристаллизованного аустенита образуютcя деформационные полосы. В этом случае на границах аустенитных и ферритных зерен и на деформационных полосах зарождается вторичный феррит с образованием субзерен. Деформация с обжатиями 25-40% за проход в двухфазной области вызывает дополнительное измельчение зерен и способствует получению смешанной структуры, состоящих из равноосных ферритных зерен и субзерен. Последующая прокатка пакетами при температуре Ar1 (0-50оС) и с понижающимися к последующему проходу по меньшей мере в 1,6 раза обжатиями приводит к продолжению процесса измельчения зерен первичного феррита. При этом, благодаря двустадийной прокатке листов в заданном температурно-деформационном режиме, достигается дополнительное повышение как прочностных, так и пластических характеристик металла. При одиночной прокатке заготовок, осуществляемой с периодическими смещениями их в противоположные стороны от серединной плоскости валков на величину до 10% ширины заготовок достигается плавно-равномерный износ валков по длине бочки, например изменяющийся по параболическому закону. Равномерный износ позволяет увеличить долговечность использования валков, уменьшить коробоватость прокатываемых пакетов. По обычной технологии при увеличенном износе валков, которые являются одновременно черновыми и чистовыми, влияние этого износа компенсируется специально выполняемым технологическим разогревом шеек и бочек валков, сопровождающимся возгонкой и даже загоранием гудронной смазки, ухудшением экологии производства.

Прокатка пакетов с по крайней мере одной кантовкой раската относительно продольной оси необходима при работе на относительно выработанных валках, что позволяет устранить или хотя бы ограничить величину коробоватости пакета значением nΔ, где n число листов в пакете; Δ поле допуска по толщине готового листа.

Выполняемое при прокатке смещение заготовок при задаче в валки и выравнивание за счет этого износа валков, а также достигаемое при прокатке уменьшение коробоватости пакета, осуществляемое посредством его кантовки, позволяют существенно сократить или полностью исключить обычно применяемые приемы по разогреву шеек валков, улучшить экологию окружающей среды.

Устранение же коробоватости, появившейся при прокатке на сверхвыработанных валках, можно устранять на правильной машине. При этом в процессе совмещения правки коробоватости с раздиркой пакетов, выполняемыми путем знакопеременного изгиба, возрастающего по величине к середине и уменьшающегося к концу процесса правки, происходит межлистная относительная подвижка металла по поверхности контакта (по ширине и по длине листа). В этом случае устраняются локальные "схватывания" металла и одновременно уменьшается коробоватость и улучшается планшетность листов, что в конечном счете облегчает разделение пакетов и повышает качество готовых листов.

Изгиб пакета, выполняемый преимущественно односторонним, необходим для упрощения процесса правки и легко осуществляется путем настройки верхнего ряда роликов правильной машины.

Известен способ горячей прокатки листов пакетами, по которому прокатку осуществляют с неравномерным на 10-20% обжатием по высоте пакета, а в процессе деформации выполняют кантовку его на 180о. Осуществлением кантовки при неравномерной по высоте пакета деформации по известному способу достигается решение частной задачи по отделению поверхностных листов пакета, а листы средних по толщине пакета слоев нередко остаются сваренными. Кроме того, известный способ не предотвращает сварку листов и не уменьшает силу слипания листов при работе на выработанных валках. По заявляемому же способу при кантовке коробоватого пакета, полученного на относительно выработанных валках, достигается не только уменьшение коробоватости, но и достигается "подрыв" сцепления листов и разделение их по всей толщине пакета.

Известен также способ производства многослойных листов, по которому на втором этапе горячей пакетной прокатки листов уменьшают относительные обжатия за проход с 10-12 до 6-8% т.е. в 1,5-1,6 раза. Уменьшение разовых обжатий в известном способе, выполняемое без учета температурного режима прокатки, предназначено для предотвращения разрушения пакета, что способствует сварке, а отнюдь не разделению листов в пакете. В заявляемом же способе выполнение относительно больших (25-40%) обжатий на первом этапе с понижением их по меньшей мере в 1,6 раза на втором этапе прокатки при заданном температурном режиме улучшает условия разделения листов и уменьшает процент их сварки.

Предлагаемый способ можно реализовать на одноклетьевом, тонколистовом стане путем предварительного нагрева в методической печи заготовок, затем их одиночной и пакетной прокатки до готовых листов.

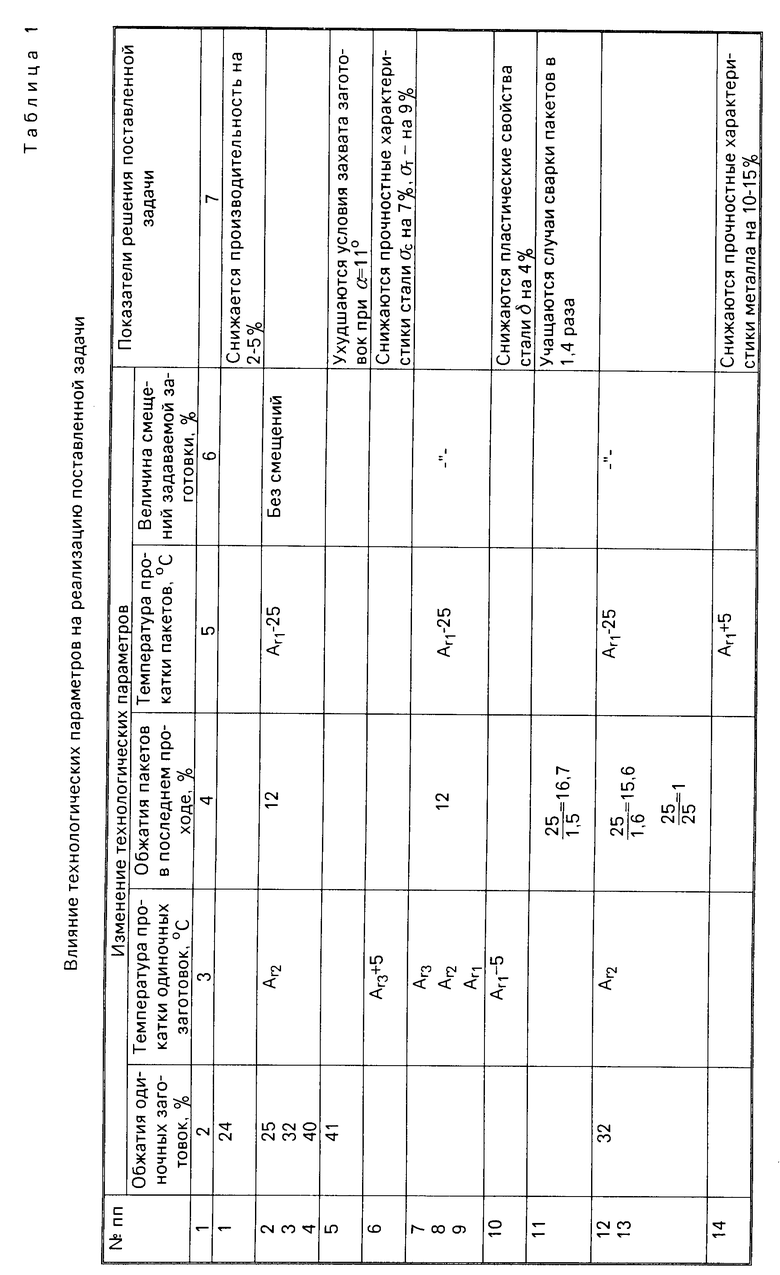

Прокатка за пределами 25-40% обжатий соответственно приводит к снижению производительности или ограничивается условиями захвата металла валками. При прокатке за пределами двухфазной температурной зоны снижаются механические характеристики металла готовых листов. При прокатке со снижением обжатий на втором этапе менее, чем в 1,6 раза, учащаются случаи сварки листов в пакетах. При температурах, превышающих Ar1 на завершающем этапе прокатки снижаются прочностные характеристики металла на 10-15% а при температурах ниже Ar1 50оС опасно возрастают нагрузки на двигатель. При задачах заготовок в валки без смещений происходит резко ступенчатый износ валка у кромок прокатываемых заготовок, что быстро приводит к браку листов, исключает дополнительные возможности использования изношенных валков. Смещения заготовок на величину 10% их ширины ограничиваются длиной бочки валков.

Проведенный анализ заявляемого способа горячей прокатки листов свидетельствует, что промышленная применимость при осуществлении изобретения будет получена благодаря сочетанию заданных температурно-деформационных режимов одиночной и пакетной прокатки заготовок, порядку задачи заготовок в валки и кантовки пакета, ограничивающего его коробоватость, а также выполнению специальных режимов правки на заключительной стадии технологии.

По заявленному способу в процессе производства листов выполняют нагрев исходной заготовки (сутунки) в методической печи до температуры прокатки. Вначале выполняют одиночную прокатку заготовки в двухвалковой клети с одним приводным валком, затем после попарного совмещения их ведут прокатку в той же клети открытых пакетов или после дублирования их закрытых пакетов с последующими раздиркой, обрезкой и правкой листов.

Прокатку нагретых сутунок ведут попарно одну за другой в области температур α + γ -превращений для каждой марки стали с обжатиями 25-40% за проход. Затем после их совмещения ведут прокатку пакетами при температуре Ar1 (0-50оС) с понижением обжатий до 8-15% т.е. по меньшей мере в 1,6 раза. Задачу заготовок в валки осуществляют со смещением в противоположные стороны на величину до 10% ширины сутунки.

При прокатке пакетов на выработанных валках пакет целесообразно по меньшей мере один раз кантовать относительно продольной оси, при этом величину коробоватости пакета ограничить значением пакета nΔ, где n число листов в пакете; Δ после допуска по толщине готового листа.

Устранение коробоватости целесообразно совмещать с раздиркой пакетов при правке на роликоправильной машине (РПМ), выполняемой путем знакопеременного изгиба, возрастающего по величине к середине и уменьшающегося к концу процесса правки. Такой режим определяется настройкой РПМ, при которой на входе в машину расстояние между нижними и верхними роликами максимально (в расчете на коробоватость пакета), затем уменьшается, доходя до их взаимного перекрытия, и вновь увеличивается к выходу из машины. Изгиб пакета при правке выполняют преимущественно путем регулировки верхних подвижных роликов правильной машины.

Заявляемый способ может быть реализован на обычном одноклетьевом стане горячей прокатки тонких листов пакетами. Причем листы толщиной 1,6-1,1 мм прокатывают открытыми пакетами, листы толщиной 1 мм прокатывают закрытыми пакетами с промежуточным дублированием пакета.

Данные о влиянии технологических параметров на показатели решения поставленной задачи приведены в табл.1.

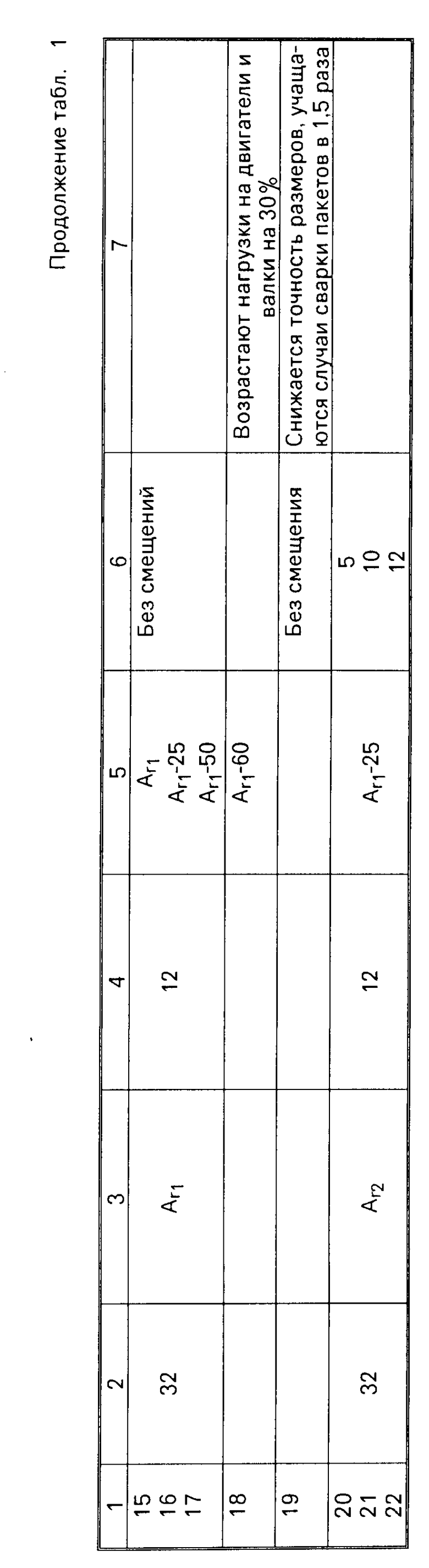

Например, при прокатке кровельных листов размером 0,55 х 710 х 1420 мм стали Ст.3 из сутунки размером 220 х 730 х 8,4 мм на одноклетьевом тонколистовом стане "ДУО-920 "Шуйского металлопрокатного завода заготовку нагревали в методической печи до температуры 830оС. Прокатку одиночных заготовок из стали Ст.3 вели при температуре 800-720оС, прокатку пакетов при температуре 720-670оС, т. е. в интервале заявленных температур. Режим прокатки листов приведен в табл.2.

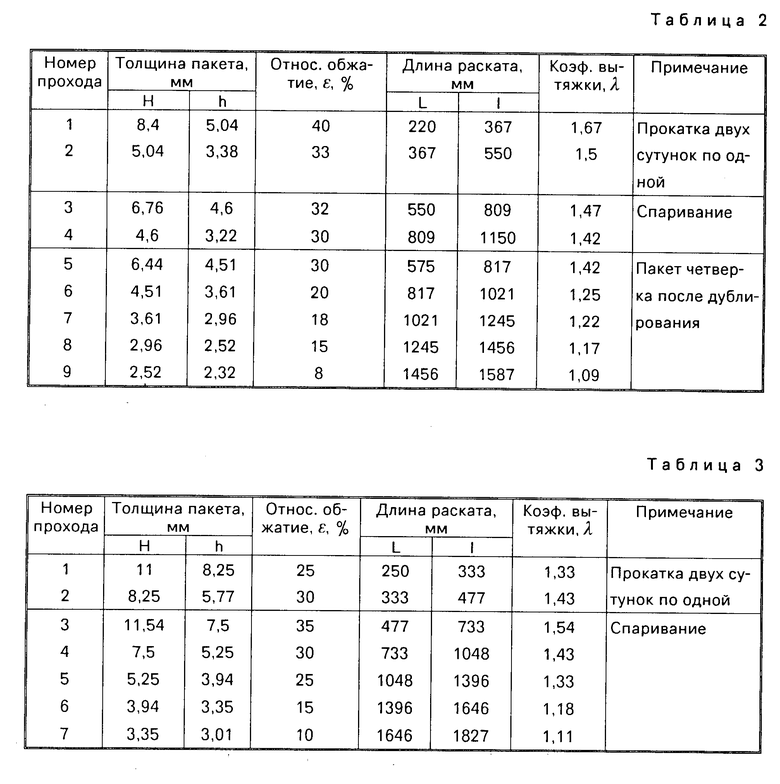

Таким образом, одиночную прокатку выполняли с обжатиями 40-33% а прокатку пакетов с понижением обжатий до 15-8% т.е. в 2,2-4 раза. Задачу одиночных заготовок в валки осуществляли со смещениями в противоположные стороны от серединной плоскости валков на величину 40-70 мм, т.е. до 10% от ширины заготовок. Между шестым и седьмым проходами для уменьшения величины коробоватости выполняли кантовку, а после прокатки и охлаждения пакет подвергали правке роликоправильной машиной для его выравнивания и отделения листов. После порезки пакета разделенные листы при необходимости правят окончательно и укладывают в пачки. Несколько по-другому прокатывали из стали 10 кп открытыми спаренными пакетами без дублирования их листы толщиной 1,1-1,6 мм. Заготовки нагревали до температуры 850оС, одиночные заготовки прокатывали при температуре 820-750оС, спаренную прокатку вели при температуре 723-680оС.

В табл. 3 приведен режим прокатки листов 1,5 х 710 х 1420 мм из сутунки размером 250 х 730 х 11 мм Ст10кп.

Величину обжатий при пакетной прокатке понижали с 25-30% до 15-10% т.е. в 1,67-3 раза. Кантовку пакета выполняли после четвертого прохода.

Согласно данным проведенных прокаток в промышленных условиях на стане 920 Шуйского металлопрокатного завода заявляемое изобретение по сравнению с прототипом обладает следующими преимуществами:

сократилось число сваренных пакетов с десяти до двух на каждые 200 пакетов, т.е. в 5 раз;

уменьшилась коробоватость и улучшился товарный вид готовых листов;

сократилась разнотолщинность и разновес листов на 15%

увеличился выход первого сорта листов с 91,2 до 96,4% т.е. на 5,2%

Заявляемый способ горячей прокатки листов представляет интерес для металлургической промышленности, так как позволяет:

существенно сократить ручной труд при раздирке сварившихся пакетов;

организовать малотоннажное производство горячекатаных тонких листов высокого качества и в широком сортаменте;

улучшить состояние окружающей среди за счет отказа от разогрева шеек и бочки валков, сопровождающегося разогревом и даже воспламенением гудронной смазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ | 1993 |

|

RU2038879C1 |

| Способ горячей прокатки листов | 1986 |

|

SU1419765A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ДВУСЛОЙНОГО БИМЕТАЛЛА | 1991 |

|

RU2025237C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ПОЛОС | 2013 |

|

RU2511159C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРКАЛЬНЫХ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2010 |

|

RU2434695C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

Использование: при горячей прокатке листов пакетами. Сущность изобретения: прокатку одиночных заготовок ведут при температуре α+γ -превращений с обжатиями 25-40% за проход, прокатку пакетами ведут при температуре  с понижением величины обжатия к последнему проходу в 1,6 раза. Задачу одиночных заготовок в валки осуществляют со смещением в сторону от средней плоскости валков. При прокатке пакетов их, по меньшей мере, один раз кантуют, а величину коробоватости ограничивают величиной, равной произведению числа листов в пакете на поле допуска по толщине готового листа. Это позволяет устранить сваривание листов в пакете. 3 з.п. ф-лы, 3 табл.

с понижением величины обжатия к последнему проходу в 1,6 раза. Задачу одиночных заготовок в валки осуществляют со смещением в сторону от средней плоскости валков. При прокатке пакетов их, по меньшей мере, один раз кантуют, а величину коробоватости ограничивают величиной, равной произведению числа листов в пакете на поле допуска по толщине готового листа. Это позволяет устранить сваривание листов в пакете. 3 з.п. ф-лы, 3 табл.

| В.В.Лемицкий и др | |||

| Прокатные станы СССР | |||

| М.: Металлуриздат | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1995-08-09—Публикация

1993-09-27—Подача