Предполагаемое изобретение относится к технологии машиностроения, а именно к способам обезгаживания теплоизоляционных полостей крупногабаритных криогенных резервуаров с вакуумно-многослойной изоляцией при их изготовлении.

Известна технология обезгаживания теплоизоляционных полостей криогенных резервуаров с вакуумно-многослойной изоляцией [1] путем ее вакуумирования.

Причем с целью сокращения времени перед основной откачкой проводят предварительную откачку с обеспечением отношения скорости откачки к объему откачиваемой полости не менее 0,05 с-1 с последующим заполнением откачиваемой полости сухим газом до атмосферного давления. Кроме того, внутренний сосуд при вакуумировании греют. Однако при прогреве внутреннего сосуда при наличии вакуума в теплоизоляционной полости в силу низкой теплопроводности вакуумно-многослойной изоляции невозможно прогреть до требуемой температуры всю изоляцию, что замедляет процесс ее обезгаживания. Кроме того, сборка и герметизация корпуса кожуха, как правило, продолжается несколько суток, в это время адсорбент, расположенный на корпусе внутреннего сосуда в специальных карманах, активно поглощает пары воды из окружающего воздуха, что также увеличивает в дальнейшем время обезгаживания теплоизоляционной полости.

Известен способ очистки многослойной высоковакуумной теплоизоляции [2] при атмосферном давлении в теплоизоляционной полости, в котором с целью упрощения и сокращения времени очистки теплоизоляционную полость продувают нагретым (~300 К) инертным газом, а внутренний сосуд охлаждают азотом (~200 К). Как полагают авторы изобретения, за счет разности температур на внутренних и наружных слоях изоляции в них создается контур естественной циркуляции нагретого инертного газа, который будет вытеснять из слоев изоляции адсорбированный газ и влагу. Но вакуумно-многослойная изоляция представляет собой чередующиеся слои экранов, зазоры между которыми заполнены тонковолокнистым материалом, причем величина зазоров составляет десятые доли миллиметра. В такой мелкодисперсной среде маловероятно появление контура естественной циркуляции, зато будет активно идти процесс диффузии паров воды от нагретых наружных слоев изоляции к холодной поверхности внутреннего сосуда с последующей адсорбцией и десублимацией на ней. Так как внутренний сосуд холодный, то холодным будет и адсорбент, расположенный на нем. Следовательно, вместо регенерации адсорбента будет происходить его насыщение парами воды и других газов, выделяющихся из теплых слоев изоляции. Все это приведет не к сокращению, а к существенному увеличению времени обезгаживания теплоизоляционной полости криогенного резервуара.

После окончания процесса обезгаживания теплоизоляционной полости, который на заключительном этапе ведется путем вакуумирования с прогревом внутреннего сосуда, охлаждение внутреннего сосуда до нормальной температуры тоже требует времени.

Решаемая задача: сокращение времени изготовления крупногабаритных криогенных резервуаров с вакуумно-многослойной изоляцией за счет сокращения времени обезгаживания теплоизоляционной полости и ускорения процесса охлаждения внутреннего сосуда после окончания обезгаживания.

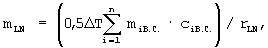

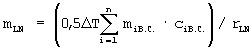

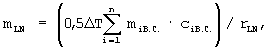

Решение поставленной задачи достигается тем, что после установки внутреннего сосуда в корпус начинают прогрев внутреннего сосуда горячим воздухом до герметизации корпуса при атмосферном давлении в теплоизоляционной полости, а пары воды из теплоизоляционной полости вытесняют горячим азотом или сухим воздухом, который подается непрерывно. Если азот или сухой воздух имеют нормальную температуру окружающей среды, то он подается периодически с интервалом не более 12 часов. Охлаждение внутреннего сосуда после завершения процесса обезгаживания ведется жидким азотом, который подается в количестве, определяемом по формуле:

где

mLN - количество жидкого азота, требуемое на охлаждение внутреннего сосуда;

ΔT - изменение температуры внутреннего сосуда при его охлаждении;

miв.с., сiв.с. - масса и средняя теплоемкость i-того элемента конструкции внутреннего сосуда;

n - количество элементов конструкции внутреннего сосуда;

rLN - теплота испарения жидкого азота.

Способ заключается в следующем.

Внутренний сосуд с вакуумно-многослойной изоляцией и адсорбентом устанавливают в корпус. После этого начинают прогрев внутреннего сосуда горячим воздухом, а атмосферный воздух, в котором содержатся пары воды, в количестве, определяемом равновесным давлением (Ps) при окружающей температуре, из теплоизоляционной полости вытесняют горячим азотом или сухим воздухом путем непрерывной продувки.

Замена атмосферного воздуха на азот или сухой воздух необходима, чтобы понизить парциальное давление паров воды в теплоизоляционной полости, что позволяет эффективно вести процесс обезгаживания как изоляции с адсорбентом, так и внутренней поверхности корпуса. Иначе при прогреве выделяющиеся из вакуумно-многослойной изоляции и адсорбента пары воды будут переадсорбироваться, а при определенных условиях и конденсироваться на более холодной поверхности корпуса, так как давление паров воды будет превышать равновесное давление (PS).

Теплоизоляционную полость продувают с целью вытеснения паров воды азотом или сухим воздухом, имеющим температуру окружающей среды, но при этом продувку надо вести периодически с интервалом не более 12 часов, так как при непрерывной продувке не прогреются верхние слои изоляции, а увеличение интервала между продувками более 12 часов приведет к переадсорбции паров воды из адсорбента и изоляции на корпус.

После сборки корпуса и его герметизации продолжается обезгаживание теплоизоляционной полости путем вакуумирования с прогревом горячим воздухом внутреннего сосуда. После завершения процесса обезгаживания теплоизоляционной полости для ускорения охлаждения внутреннего сосуда в него подается жидкий азот в заданном количестве. Соблюдение условия, установленного представленным математическим соотношением, позволяет избежать переохлаждения внутреннего сосуда с адсорбентом, что недопустимо при определении величины натекания в теплоизоляционную полость, по которой определяется готовность резервуара к работе.

Таким образом, прогрев внутреннего сосуда и вытеснение паров воды из теплоизоляционной полости резервуара путем продувки ее азотом или сухим воздухом до герметизации корпуса, а также охлаждение внутреннего сосуда жидким азотом, позволяет существенно сократить время изготовления крупногабаритных криогенных резервуаров, не ухудшая их качества.

Проведенный анализ уровня техники позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого технического решения, а потому заявитель полагает, что оно соответствует критерию “новизна”. Сравнение существенных признаков заявляемого и известных технических решений дает основание считать, что данное техническое решение соответствует критериям изобретения “промышленная применимость” и “изобретательский уровень”.

Например, при изготовлении резервуара типа РЦГ-130 (объемом 130 м3) на сборку корпуса, после установки в него внутреннего сосуда уходит примерно пять суток, процесс обезгаживания теплоизоляционной полости путем вакуумирования с прогревом внутреннего сосуда продолжается четырнадцать суток и охлаждение внутреннего сосуда воздухом занимает двое суток. Если начинать прогрев внутреннего сосуда сразу после его установки в кожух с продувкой теплоизоляционной полости азотом или сухим воздухом, то время обезгаживания теплоизоляционной полости путем вакуумирования с прогревом внутреннего сосуда будет одиннадцать суток. Охлаждение внутреннего сосуда жидким азотом занимает три часа. Таким образом, внедрение способа позволяет сократить время изготовления резервуара типа РЦГ-130 на четверо суток.

Источники информации

1. Авторское свидетельство СССР №842332 М. Кл. F 17 C 3/08, 20.06.78, бюл. №24, 30.06.81 г.

2. Авторское свидетельство СССР №1754998 М. Кл. F 17 C 3/08, 20.08.90 г., бюл. №30, 15.06.92 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИОГЕННЫЙ РЕЗЕРВУАР | 1991 |

|

RU2022202C1 |

| Цистерна для хранения и транспортировки сжиженного природного газа | 2022 |

|

RU2804785C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 2013 |

|

RU2535192C1 |

| Способ вакуумирования теплоизоляционнойпОлОСТи КРиОгЕННыХ СОСудОВ и ТРубОпРОВОдОВ | 1978 |

|

SU842332A1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ПРОДУКТОВ | 2001 |

|

RU2204092C1 |

| АДСОРБЦИОННЫЙ НАСОС | 2000 |

|

RU2186248C1 |

| Резервуар для криогенной жидкости | 1990 |

|

SU1772512A1 |

| Криогенный сосуд | 1976 |

|

SU602741A1 |

| АДСОРБЦИОННЫЙ НАСОС | 2001 |

|

RU2203436C1 |

| Криогенный сосуд | 1990 |

|

SU1770675A1 |

Изобретение относится к технологии машиностроения, а именно к способам обезгаживания теплоизоляционных полостей крупногабаритных криогенных резервуаров с вакуумно-многослойной изоляцией, который заключается в следующем: после установки внутреннего сосуда в корпус начинается его прогрев, причем пары воды из теплоизоляционной полости вытесняют азотом или сухим воздухом, которые могут быть горячими или иметь температуру окружающей среды, и подаются в теплоизоляционную полость непрерывно или периодически с интервалом не менее 12 часов соответственно. После окончания процесса обезгаживания теплоизоляционной полости путем вакуумирования охлаждают внутренний сосуд жидким азотом до нормальной температуры, количество которого определяют по формуле:  , где mLN - количество жидкого азота, требуемое на охлаждение внутреннего сосуда; ΔТ - изменение температуры внутреннего сосуда при его охлаждении; miB.C., ciB.C. - масса и средняя теплоемкость i-того элемента конструкции внутреннего сосуда; n - количество элементов конструкции внутреннего сосуда; rLN - теплота испарения жидкого азота. Использование изобретения позволит сократить время изготовления крупногабаритных криогенных резервуаров. 2 з.п. ф-лы.

, где mLN - количество жидкого азота, требуемое на охлаждение внутреннего сосуда; ΔТ - изменение температуры внутреннего сосуда при его охлаждении; miB.C., ciB.C. - масса и средняя теплоемкость i-того элемента конструкции внутреннего сосуда; n - количество элементов конструкции внутреннего сосуда; rLN - теплота испарения жидкого азота. Использование изобретения позволит сократить время изготовления крупногабаритных криогенных резервуаров. 2 з.п. ф-лы.

где mLN - количество жидкого азота, требуемое на охлаждение внутреннего сосуда;

ΔT - изменение температуры внутреннего сосуда при его охлаждении;

miB.C., ciB.C. - масса и средняя теплоемкость i-го элемента конструкции внутреннего сосуда;

n - количество элементов конструкции внутреннего сосуда;

rLN - теплота испарения жидкого азота.

| Способ очистки многослойной высоковакуумной теплоизоляции | 1990 |

|

SU1754998A1 |

| Способ вакуумирования теплоизоляционнойпОлОСТи КРиОгЕННыХ СОСудОВ и ТРубОпРОВОдОВ | 1978 |

|

SU842332A1 |

| Способ очистки многослойной высоковакуумной теплоизоляции | 1975 |

|

SU589497A1 |

| СПОСОБ ВАКУУМИРОВАНИЯ КРИОТЕПЛОИЗОЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2073814C1 |

Авторы

Даты

2005-07-10—Публикация

2003-11-11—Подача