Изобретение относится к криогенной технике и в частности к способам экранно- вакуумной теплоизоляции (ЭВТИ) для крио- сосудов.

Известен способ очистки высоковакуумной многослойной теплоизоляции, который заключается в продувке ее сухим инертным газом.

Недостатком известного способа является невысокая степень очистки теплоизоляции, и как следствие этого низкое качество и теплозащитные свойства многослойной высоковакуумной теплоизоляции, Кроме того, очистка таким способом теплоизоляции производится в течение довольно продолжительного времени.

Наиболее близким к предлагаемому является способ очистки теплоизоляции, в котором очистку от влаги и адсорбированных газов ведут путем продувки теплоизоляции сухим инертным газом, причем газ, поступающий на продувку, для сокращения времени продувки предварительно ионизируют. Недостатком зтого способа является сложность организации и проведения процесса очистки на больших криогенных емкостях.

Цель изобретения-упрощение и сокращение времени очистки за счет создания разности температур на граничных слоях пакета.

Поставленная цель достигается тем, что в способе очистки многослойной высоковакуумной теплоизоляции сухим инертным газом с вытеснением адсорбированных газов и влаги, сухой инертный газ нагревают и подают с внешней поверхности пакеты теплоизоляции, при этом одновременно осуществляют подачу в криососуд охлажденного газа с обдувом его внутренней поверхности. При одновременной подаче внутрь криососуда холодного газа и обдуве наружной поверхности ЭВТИ теплым сухим инертным газом перепад температур на толщине ЭВТИ составит 40-60°С и возникает естественная конвекция, которая приводит к замещению воздуха на сухой инертный газ. При этом происходит очистка ЭВТИ от адсорбированных газов и влаги.

йсшив

ю

00

Таким образом, создание на граничных слоях пакета теплоизоляции разности температур способствует интенсивной очистке экранно-вакуумной теплоизоляции от адсорбированных газов и влаги. При этом зна- чительно сокращается время очистки, а процесс очистки упрощается и не требуется дорогостоящего оборудования для обеспечения качественной очистки теплоизоляции.

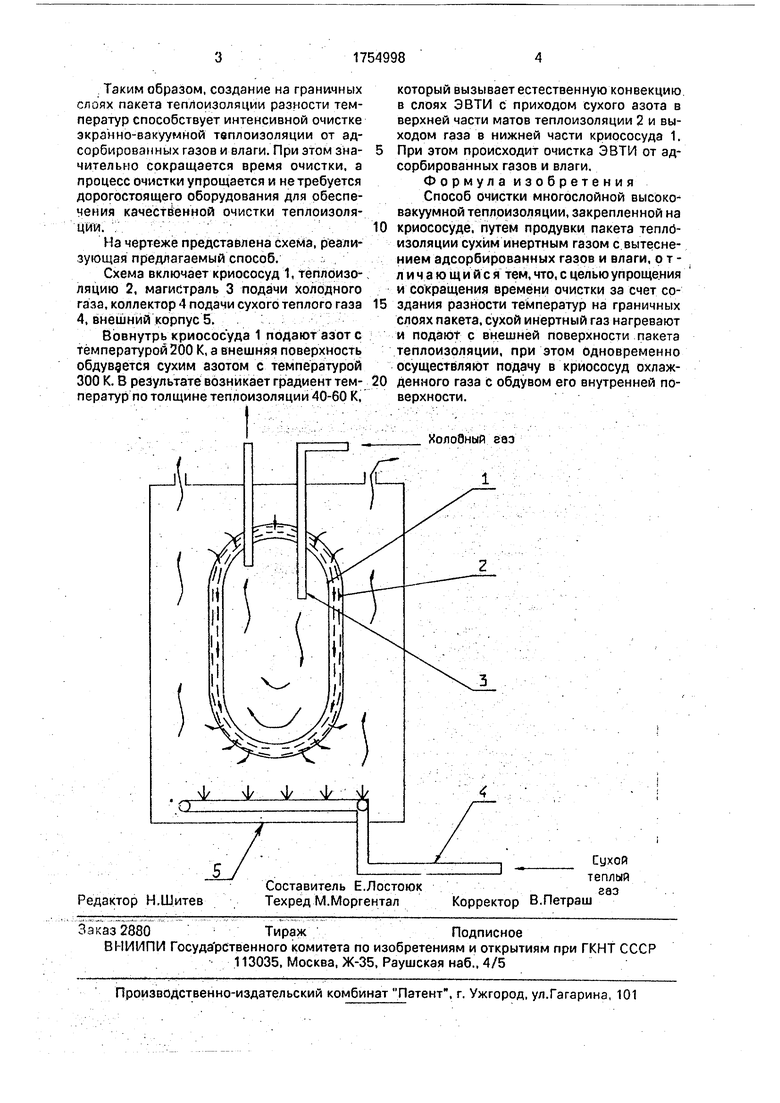

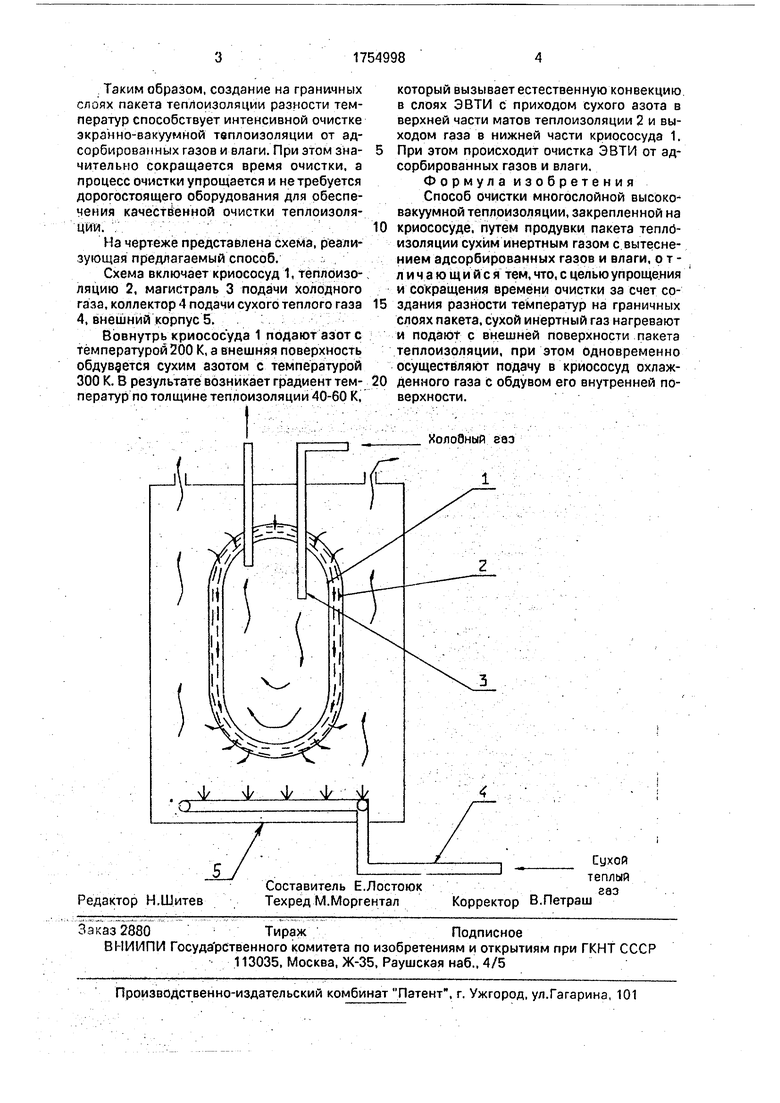

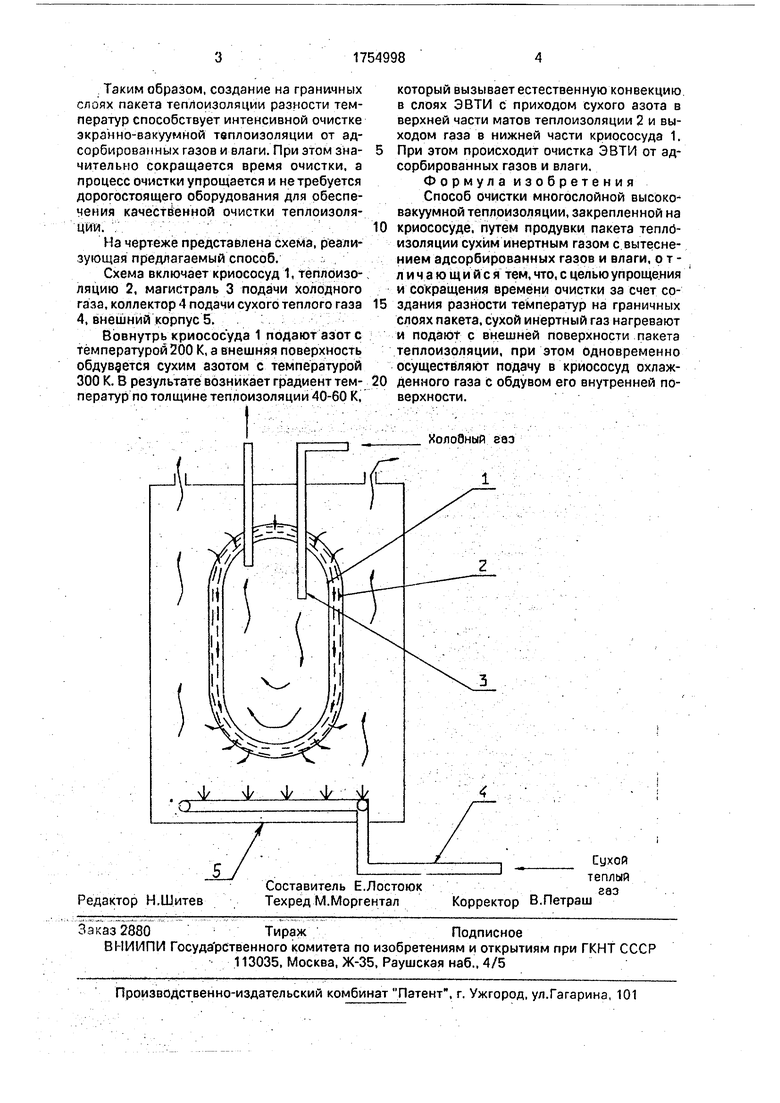

На чертеже представлена схема, реализующая предлагаемый способ.

Схема включает криососуд 1, теплоизоляцию 2, магистраль 3 подачи холодного газа, коллектор 4 подачи сухого теплого газа 4, внешний корпус 5.

Вовнутрь криосос уда 1 подают азот с температурой 200 К, а внешняя поверхность обдувается сухим азотом с температурой 300 К. В результате возникает градиент тем- ператур по толщине теплоизоляции 40-60 К,

который вызывает естественную конвекцию в слоях ЭВТИ с приходом сухого азота в верхней части матов теплоизоляции 2 и выходом газа в нижней части криососуда 1. При этом происходит очистка ЭВТИ от адсорбированных газов и влаги.

Формула изобретения Способ очистки многослойной высоковакуумной теплоизоляции,закрепленной на криососуде. путем продувки пакета теплоизоляции сухим инертным газом с вытеснением адсорбированных газов и влаги, отличающийся тем, что, с целью упрощения и сокращения времени очистки за счет создания разности температур на граничных слоях пакета, сухой инертный газ нагревают и подают с внешней поверхности пакета теплоизоляции, при этом одновременно осуществляют подачу в криососуд охлажденного газа с обдувом его внутренней поверхности.

Использование: в криогенной технике и позволяет упростить процесс и сократить время очистки. Сущность изобретения: на граничных слоях пакета теплоизоляции со- здают разность температур путем одновременной продувки охлажденным Тазом с внутренней стороны криососуда с теплоизоляцией и обдува теплым, сухим инертным газом с внешней стороны теплоизоляции. Создание на внутренней и наружной поверхности теплоизоляцией разности температур вызывает конвекцию среды, что значительно сокращает время очистки и упрощает процесс. 1 ил.

Q

ф J/ Ф . b

Холобный газ

| Способ очистки многослойной высоковакуумной теплоизоляции | 1975 |

|

SU589497A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1992-08-15—Публикация

1990-08-20—Подача