Настоящее изобретение относится к способу получения титансодержащего цеолита, к титансодержащему цеолиту, который может быть получен по этому способу, к способу эпоксидирования олефинов в присутствии титансодержащего цеолита, который получен таким путем, а также к применению такого цеолита в качестве катализатора эпоксидирования олефинов.

Способ получения силикалита титана, а также применение силикалита титана в качестве катализатора в ряде реакций, среди которых реакции окисления, известны из US 4410501. Описаны две разные технологии. С одной стороны, предусмотрено получение синтезного геля, исходя из способного гидролизоваться соединения кремния, такого, как, например, тетраэтилортосиликат, или по другому варианту использование в качестве источника кремния коллоидного диоксида кремния. Первый вариант описан, в частности, в примере 1, приведенном в US 4410501. При этом тетраэтилортосиликат и тетра-н-пропиламмонийгидроксид (ТПА-ОН) используют при значении молярного соотношения 0,45, которое также соответствует предпочтительному интервалу молярных соотношений между соединением аммония и соединением кремния, как это указано в общей части описания. В соответствии с приведенным в US 4410501 описанием общим для обоих вариантов технологии является длительный реакционный период при осуществлении гидротермальной стадии, составляющий по меньшей мере шесть дней.

В ЕР-А 0838431 описан способ получения титансодержащих цеолитов, исходя из тетраалкилортосиликата и тетраалкилортотитаната, ключевая особенность которого состоит в том, что реакцию в реакционной смеси осуществляют в автоклаве в гидротермальных условиях без отгонки образующихся во время гидролиза спиртов.

Многие группы исследователей в промышленности и университетах заняты поисками пути оптимизации синтеза силикалита титана в отношении как активности получаемого катализатора, так и эффективности метода, т.е. пути сокращения продолжительности гидротермальной стадии, улучшения выхода продукта и т.д., основываясь на изложенном в US 4410501.

Так, например, в работе "Applied Catalysis A: General, 92 (1992) 93-111" A.J.H.P. van der Pol и J.H.C. van Hooff представили результаты изучения влияния источника SiO2, времени кристаллизации, условий кристаллизации и соотношений соединение аммония/кремний и кремний/титан на синтез силикалита титана и активность получаемого катализатора. В этих экспериментах были исследованы как метод, осуществляемый, исходя из тетраэтилортосиликата, так и вариант, осуществляемый, исходя из коллоидного диоксида кремния. Сопоставление этих обоих методов уже показывает, что для осуществления сложноэфирного метода следует прибегать к более высокому соотношению между соединением аммония и Si, т.е. использовать тетраэтилортосиликат. В таком аспекте это соответствует изложенному в US 4410501, согласно которому для осуществления ортосиликатного пути подобным же образом прибегают к заметно повышенному соотношению между аммонием и кремнием. Дополнительно выясняется, что независимо от осуществляемого метода для получения катализатора достаточно продолжительности кристаллизации в течение двух дней. В этой публикации говорится также, что силикалит титана, получаемый с использованием ортосиликата, проявляет заметно более высокую каталитическую активность, чем катализаторы, получаемые с применением диоксида кремния. Существенная часть вышеприведенной публикации посвящена вопросу о том, какие реакционные условия, в особенности соотношения между исходными соединениями, необходимо выбрать для получения по возможности мельчайших первичных кристаллитов в катализаторе. Было изучено, в частности, влияние соотношения между соединением аммония и кремнием в исходных соединениях на размер кристаллитов. Было установлено, что для достижения целевого размера первичных кристаллитов значение молярного соотношения между соединением аммония и кремнием должно составлять по меньшей мере 0,22, а в предпочтительном варианте оно должно находиться в интервале между 0,3 и 0,35. В противоположность этому соотношение между Si и Ti на размеры кристаллитов силикалита титана в сущности никакого влияния не оказывает.

Эти данные были подтверждены дальнейшим исследованием, результаты которого представлены van der Pol Verduyn и van Нооff в "Applied Catalysis A: General, 92 (1992) 113-130". В ходе его проведения изучали активность разных титансиликалитных катализаторов во время гидроксилирования фенола. Было установлено, что активность зависит от размеров кристаллитов, и с уменьшением размеров кристаллитов она возрастает. Размеры кристаллитов, в свою очередь, зависят от соотношения между аммонием и кремнием, вследствие чего значение соотношения 0,35 обычно обусловливает размер кристаллита 0,2 мкм, при котором он проявляет наивысшую активность. Более высокие значения соотношения между аммонием и кремнием, равные 0,53 или 0,78, приводят к образованию существенно более крупных кристаллитов и пониженной активности. Аналогичным образом к образованию более крупных кристаллитов и соответствующему падению активности приводит уменьшенное соотношение, равное 0,22.

Эти исследования далее показывают, что в изученном диапазоне соотношений между соединением аммония и кремнием при постоянном соотношении между кремнием и соединением титана в исходной композиции доля вводимого титана остается практически постоянной.

Эти исследования привели к разработке стандартного метода синтеза титансиликалитного катализатора, который получил название катализатора EUROTS-1 и синтез которого описан J.A. Martens и др. в "Applied Catalysis A: General, 99 (1993) 71-84". В процессе синтеза продукта EUROTS-1 тетраэтилортосиликат, тетраэтилортотитанат и тетрапропиламмонийгидроксид объединяют при молярных соотношениях между Si и Ti 35, между аммонием и Si 0,36 и между Н2О и SiO2 28,2, гидролизуют и кристаллизуют в течение четырех дней при 175°С.

Тем не менее, несмотря на это очень обширное и детальное изучение параметров, которые влияют на синтез и активность титансиликатных катализаторов и создание высокоактивного стандартного катализатора, как описанный выше, в промышленности все еще сохраняется потребность в эффективном и более экономичном синтезе титансиликалитных катализаторов, а также, если возможно, в повышении активности таких катализаторов, в частности для эпоксидирования олефинов.

Таким образом, целью настоящего изобретения является разработка более эффективного и более экономичного способа получения титансодержащих цеолитов без снижения каталитической активности получаемого цеолита. Другой целью является создание титансодержащего цеолита с улучшенной активностью для эпоксидирования олефинов пероксидом водорода.

Этой цели достигают по способу получения титансодержащего цеолита, при осуществлении которого синтезный гель готовят объединением и гидролизом способного гидролизоваться соединения кремния, способного гидролизоваться соединения титана и основного четвертичного аммониевого соединения в водной среде, взятых в таких количествах, при которых в пересчете на эти исходные соединения значение молярного соотношения Si/Ti превышает или равно 30, а значение N/Si составляет от 0,12 до меньше 0,20, после чего этот синтезный гель кристаллизуют при температуре от 150 до 220°С в течение периода меньше 3 дней, и осуществление которого позволяет получать титансодержащий цеолит.

В соответствии с настоящим изобретением способное гидролизоваться соединение кремния и способное гидролизоваться соединение титана вначале гидролизуют с основным четвертичным аммониевым соединение в присутствии воды. Ключевая особенность состоит в том, что такие исходные соединения взаимодействуют в конкретных молярных соотношениях друг с другом. Молярное соотношение между Si и Ti в исходных соединениях можно варьировать в широких интервалах при условии, что его значение составляет ≥30. В противоположность этому значение молярного соотношения между N и Si в исходном соединении необходимо поддерживать в узком диапазоне от 0,12 до <0,20.

Было установлено, что хотя в этом диапазоне молярного соотношения между N и Si размеры кристаллитов заметно возрастают в сравнении с достигаемыми при значении соотношения 0,35, которое в соответствии с изложенным в работе A. van der Pol и J.H.C. van Hooff (cм. то же место), тем не менее, вопреки тому, что утверждается в работе van der Pol и van Hooff, каталитическая активность во время реакции эпоксидирования пропилена пероксидом водорода при соблюдении этого узкого диапазона возрастает. Не основываясь на какой-либо конкретной теории, полагают, что этот эффект достигается благодаря введению в кристаллическую структуру цеолита в указанном диапазоне значений молярного соотношения между N и Si и при постоянстве соотношения между Si и Ti пропорционально большего количества титана. Совокупное возрастание активности в избыточной мере компенсирует потерю активности вследствие увеличения размеров первичных кристаллитов. Этот результат является и вовсе неожиданным, поскольку van der Pol и van Hooff (см. то же место) показывают, что при значении соотношения между N и Si 0,22 и больше, если соотношение между Si и Ti в исходных соединениях сохраняется неизменным, количество титана, вводимого в цеолит, остается постоянным и практически не зависит от соотношения между N и Si.

Особенно хорошие результаты в смысле каталитической активности в реакциях эпоксидирования достигаются при значениях молярного соотношения между N и Si в исходных соединениях в интервале от 0,12 до 0,17, преимущественно в интервале от 0,12 до меньше 0,17, предпочтительно от 0,12 до 0,16.

В качестве способных гидролизоваться соединений кремния или титана особенно приемлемыми для осуществления способа в соответствии с изобретением являются тетраалкилортосиликаты или тетраалкилортотитанаты, предпочтительный алкил для которых выбирают из ряда, включающего метил, этил, пропил и бутил. Наиболее предпочтительными исходными соединениями являются тетраэтилортосиликат и тетраэтилортотитанат.

Четвертичное аммониевое соединение служит шаблонным соединением, которое определяет кристаллическую структуру благодаря абсорбции кристаллической решеткой продукта во время кристаллизации. В предпочтительном варианте тетраалкиламмониевые соединения, такие как тетраалкиламмонийгидроксид, в частности тетра-н-пропиламмонийгидроксид, используют для получения силикалита титана-1 (структура MFI), тетра-н-бутиламмонийгидроксид - для получения силикалита титана-2 (структура MEL) и тетраэтиламмонийгидроксид - для получения титан-β-цеолита (кристаллическая структура ВЕА). В предпочтительном варианте четвертичное аммониевое соединение используют в виде водного раствора.

Значение рН синтезного золя >9, предпочтительно >11, т.е. необходимое для синтеза, регулируют за счет основной реакции четвертичного аммониевого соединения.

Температуру, при которой готовят синтезный золь, можно выбирать в широком диапазоне, но в предпочтительном варианте смесь способного гидролизоваться соединения кремния и способного гидролизоваться соединения титана охлаждают до температуры в интервале от 0 до 10°С, предпочтительнее от 0 до 5°С, и основное четвертичное аммониевое соединение в водном растворе охлаждают до той же температуры, после чего добавляют по каплям. В соответствии с другим вариантом перед гидролизом тетраэтилортосиликат и тетраэтилортотитанат нагревают до 35°С и перемешивают при этой температуре в течение 30 мин с целью добиться комплексообразования с участием обоих продуктов (предконденсация). Однако эта предконденсация заметного влияния на каталитические свойства конечного продукта не оказывает.

Когда в еще одном варианте выполнения настоящего изобретения в качестве источников кремния и титана используют соответственно тетраалкилортосиликаты и тетраалкилортотитанаты, образующийся во время гидролиза спирт отгоняют в виде водного азеотропа. В некоторых случаях с целью избежать образования в процессе кристаллизации твердого геля или отложений на стенках может оказаться целесообразным замещение водой по меньшей мере части объема спиртоводного азеотропа, удаляемого из реакционной смеси вследствие дистилляции.

Далее синтезный золь необязательно после дополнительного периода созревания кристаллизуют под самопроизвольно создающимся давлением при температуре от 150 до 220°С, предпочтительно от 170 до 190°С (гидротермальный синтез). В указанных условиях осуществления способа в соответствии с изобретением продолжительность кристаллизации составляет меньше 3 дней, предпочтительно меньше 24 ч, особенно предпочтительно максимум 12 ч.

В соответствии с предпочтительным вариантом осуществления способа согласно изобретению количества исходных соединений выбирают таким образом, чтобы добиться связанного с исходными соединениями значения молярного соотношения между H2O и Si в интервале от 10 до 20, предпочтительно от 12 до 17. В синтезном геле перед гидротермальным синтезом, т.е. после возможного по меньшей мере частичного замещения водой водно-спиртового азеотропа, необязательно отогнанного после гидролиза, особенно целесообразно регулировать значение молярного соотношения между Н2О и Si в интервале от 15 до 35, предпочтительно от 15 до 35. Было установлено, что, несмотря на это, очень небольшое количество воды ущерба процессу и каталитической активности конечного продукта не наносит. Напротив, как установлено, молярное соотношение между водой и Si в вышеуказанном интервале в сочетании с молярным соотношением в соответствии с изобретением между аммониевым соединением и Si в исходной композиции обусловливают получение активного катализатора. Одной из причин такого результата могла бы послужить высокая концентрация четвертичного аммониевого соединения в синтезном геле, несмотря на заметно уменьшенные количества аммониевого соединения в исходной композиции, благодаря столь же малым количествам воды.

Дополнительное преимущество малого количества воды заключается в заметно увеличенном выходе титансодержащего цеолита на килограмм синтезного геля в сравнении с достигаемым по известной технологии, благодаря чему способ в целом становится более эффективным и экономичным.

Размер первичных кристаллитов в кристаллах, получаемых после гидротермальной стадии, находится в интервале от 0,2 до 2,0 мкм, предпочтительно от 0,3 до 1,5 мкм, их выделяют из маточного раствора фильтрованием, центрифугированием или декантацией и промывают подходящей промывной жидкостью, предпочтительно водой. Затем для удаления шаблона эти кристаллы необязательно сушат и кальцинируют при температуре в пределах от 400 до 1000°С, предпочтительно в пределах от 500 до 750°С.

В соответствии с предпочтительным вариантом выполнения настоящего изобретения после гидротермальной стадии и перед выделением кристаллов суспензию кристаллов нейтрализуют. После завершения кристаллизации при осуществлении способа в соответствии с изобретением благодаря избытку основной четвертичной аммониевой соли образовавшаяся суспензия кристаллов характеризуется щелочной реакцией, обычно проявляя рН больше 12. Когда значение рН суспензии снижают до уровня от 7 до 10, предпочтительно от 7 до 8,5, наблюдают увеличенную агломерацию первичных кристаллитов. Это значительно улучшает фильтруемость суспензии, вследствие чего разделение можно производить с помощью стандартных мембранных фильтров без проскока продукта и в течение обычного времени фильтрации. Следовательно, в таком предпочтительном варианте возможно дополнительное повышение эффективности способа в соответствии с изобретением.

Значение рН суспензии кристаллов можно понизить либо добавлением кислоты, такой как, например, минеральные кислоты или органические кислоты, после завершения гидротермальной стадии, либо кристаллизацией при повышенных температурах, например от 200 до 220°С. В этом последнем случае четвертичное аммониевое соединение, например тетра-н-пропиламмонийгидроксид, термически разлагают с расходом гидроксидных ионов. Предпочтительными кислотами являются соляная кислота и уксусная кислота.

Пониженное значение рН суспензии кристаллов вызывает по меньшей мере частичное осаждение растворенных в ней силикатов и титанатов, вследствие чего выделенный титансодержащий цеолит включает небольшое количество соединений титана, которые не внедряются в кристаллическую решетку. Однако какого-либо негативного влияния на активность получаемого катализатора не отмечают.

Кристаллические титансодержащие цеолиты в соответствии с изобретением получают в порошкообразной форме. Для их использования в качестве катализаторов окисления им можно, но необязательно, по известным методам формования порошкообразных кристаллов, например таким, как гранулирование, распылительная сушка, распылительное гранулирование или экструдирование, придавать приемлемую для применения форму, такую как, например, микрогранулы, бисер, таблетки, сплошные цилиндры, полые цилиндры или соты.

Получаемый в соответствии с изобретением титансодержащий цеолит можно использовать как катализатор в реакциях окисления посредством Н2О2. Так, в частности, титансодержащий цеолит в соответствии с изобретением можно использовать в качестве катализатора в процессе эпоксидирования олефинов водным пероксидом водорода в смешивающемся с водой растворителе.

Предлагаемый в соответствии с изобретением способ обладает тем преимуществом, что благодаря низкому соотношению между аммонием и кремнием в сопоставлении с количеством получаемого цеолита, если его сравнивать с соотношением при осуществлении известной технологии, необходимо использовать существенно меньшее количество четвертичного аммониевого соединения, наиболее дорогостоящего из применяемых исходных материалов. Это заметно повышает эффективность затрат в технологическом процессе. Более того, если молярное соотношение между Н2О и Si в пересчете на исходные соединения можно поддерживать в указанном диапазоне, существует возможность увеличения выхода продукта относительно массы синтезного геля. Было установлено, что в противоположность имеющемуся в известной литературе утверждению осуществление таких мероприятий для оптимизации экономичности предлагаемого способа каталитической активности не уменьшает, а наоборот, при этом получают новый продукт, который характеризуется повышенной активностью, несмотря на увеличенный размер первичных кристаллитов в сравнении с достигаемым по известной технологии.

Размер первичных кристаллитов титансодержащего цеолита, приготовленного по способу в соответствии с изобретением, находится в интервале между 0,2 и 2,0 мкм, предпочтительно в пределах от 0,3 до 1,5 мкм, тогда как размер кристаллитов при осуществлении известной технологии, указанный как являющийся оптимальным для каталитической активности, находится в интервале между 0,1 и 0,2 мкм.

Настоящее изобретение более подробно проиллюстрировано с помощью следующих примеров.

Сравнительный пример 1

Получение продукта EUROTS-1

Продукт EUROTS-1 получали, руководствуясь инструкциями, приведенными Martens и др. в "Applied Catalysis A: General, 99 (1993) 71-84". Тетраэтилортосиликат помещали в 10-литровый автоклав, в котором азотом создавали инертную атмосферу, добавляли с перемешиванием тетраэтилортотитанат и по завершении добавления образовавшуюся смесь охлаждали до приблизительно 1,0°С. Далее с перемешиванием при этой температуре в течение примерно пяти часов с помощью перистальтического насоса добавляли раствор тетра-н-пропиламмонийгидроксида концентрацией 40 мас.% и деионизированную воду. Количества веществ подбирали таким образом, чтобы значение молярного соотношения между SiO2 и ТiO2 составляло 35, значение молярного соотношения между N и Si было равным 0,36, а значение молярного соотношения между Н2О и SiO2 составляло 28,2. Несмотря на то, что реакционный раствор вначале становился молочно-непрозрачным, по мере дальнейшего добавления тетра-н-пропиламмонийгидроксида образовывавшиеся твердые частицы вновь полностью растворялись.

С целью завершения гидролиза и для отгонки образовывавшегося этанола реакционную смесь нагревали вначале до приблизительно 80°С, а затем выдерживали в течение примерно 3 ч при максимум 95°С. Этанольно-водный азеотроп, который отгоняли таким путем, замещали таким же объемом дважды деионизированной воды. Далее синтезный золь нагревали до 175°С и при этой температуре выдерживали в течение 12 ч. После охлаждения образовавшейся суспензии силикалита титана полученное твердое вещество центрифугированием выделяли из сильноосновного маточного раствора, все еще содержавшего тетра-н-пропиламмонийгидроксид, промывали и сушили в течение ночи при 120°С, после чего, наконец, кальцинировали на воздухе при 550°С в течение пяти часов в муфельной печи.

В результате расходовали 2,9 кг раствора тетра-н-пропиламмонийгидроксида концентрацией 40 мас.% на килограмм продукта TS-1 и на килограмм синтезного геля получали 50 г продукта TS-1 с коэффициентом активности 22 мин-1.

Коэффициент активности определяли следующим образом.

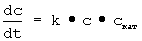

С этой целью 1,0 г титансиликалитного катализатора, приготовленного в сравнительном примере 1, в 300 мл метанола помещали в термостатически регулируемый лабораторный автоклав с аэрационным смесителем при 40°С в пропиленовой атмосфере и с растворителем, насыщенным пропиленом, под избыточным давлением 3 бара. Далее в виде одной порции добавляли 13,1 г водного раствора пероксида водорода концентрацией 30 мас.% и реакционную смесь выдерживали при 40°С и под давлением 3 бара, причем для компенсации расхода вследствие реакции через регулятор давления вводили пропилен. Через равные промежутки времени посредством фильтра отбирали пробы и с помощью окислительно-восстановительного титрования, используя раствор сульфата церия(IV), определяли содержание пероксида водорода в реакционной смеси. При построении графика зависимости ln(с/с0) от времени t, где с обозначало концентрацию Н2О2, определенную в момент времени t, а с обозначало расчетную концентрацию H2О2 в начале реакции, получали прямую линию. Коэффициент активности определяли по градиенту этой прямой линии, используя уравнение

где скат обозначает концентрацию катализатора в килограммах катализатора на килограмм реакционной смеси.

Пример 1

Получение силикалита титана 1 в соответствии с настоящим изобретением.

Эксперимент, описанный в сравнительном примере 1, повторяли, за исключением того, что исходные соединения использовали в таких количествах, чтобы, принимая во внимание эти исходные соединения, значение молярного соотношения между N и Si было равным 0,17 и чтобы значение соотношения между Н2О и Si составляло 13,3. Значение молярного соотношения между Si и Ti поддерживали на уровне 35.

При осуществлении этого способа синтеза потребление тетра-н-пропиламмонийгидроксида (40%-ный раствор) было равным 1,6 кг на кг продукта TS-1 при выходе этого продукта TS-1 после кристаллизации в течение 12 ч 110 г/кг синтезного геля и коэффициенте активности полученного катализатора 31,6 мин -1.

Сопоставление уже показывает, что осуществление способа, в котором использовали на 50% меньше дорогостоящего тетра-н-пропиламмонийгидроксида, давало возможность получать больше чем удвоенное количество катализатора на килограмм синтезного геля и тем не менее вопреки ожиданиям, если исходить из известного уровня техники, добиться значительного повышения каталитической активности полученного катализатора.

Примеры 2 и 3

Эксперимент примера 1 повторяли, используя исходные материалы в количествах, указанных в таблице 1. В таблице 1 представлены также свойства готового продукта.

Сравнительные примеры со 2 по 4

Сравнительный эксперимент 1 повторяли, используя исходные материалы в соотношениях, указанных в таблице 1. В таблице 1 представлены также свойства образцов готового силикалита титана-1.

Во всех экспериментах значение молярного соотношения между Si и Ti, принимая во внимание эти исходные соединения, постоянно поддерживали на уровне 35.

Сопоставление примеров в соответствии с настоящим изобретением со сравнительными примерами показывает, что взаимосвязь между соотношением азота и кремния в исходных соединениях и размерами первичных кристаллитов отражает прогрессию, изложенную в известной литературе. Эксперименты показывают, что оптимального размера первичных кристаллитов в пределах от 0,1 до 0,2 мкм достигали при значении соотношения между N и Si 28 или больше.

Однако вопреки прогнозам, если исходить из известной литературы, уменьшенное значение молярного соотношения между N и Si не приводит к снижению каталитической активности, напротив, увеличенное количество вводимого в кристаллическую решетку титана в примерах, соответствующих настоящему изобретению, с избытком компенсирует негативное влияние увеличения размеров кристаллитов на каталитическую активность.

Сопоставление с синтезом катализатора EUROTS-1 (сравнительный пример 1) показывает, что осуществление способа в соответствии с изобретением позволяет получать катализатор с повышенной активностью, вследствие чего в сравнении с известным способом в предлагаемом способе заметно уменьшен расход дорогостоящих исходных материалов, таких как тетра-н-пропиламмонийгидроксид, и заметно увеличен выход силикалита титана на килограмм синтезного геля, что дает возможность также повысить экономичность процесса синтеза.

Пример 4

Эксперимент примера 1 повторяли, однако при этом кристаллы силикалита титана выделяли не центрифугированием, а фильтрацией. Основную (с рН 12) суспензию кристаллов пропускали через нутч-фильтр с голубым ленточным фильтром. Твердое вещество на нутче не оставалось.

Примеры 5 и 6

Повторяли эксперимент примера 4, и при этом перед фильтрованием добавлением соляной кислоты значение рН суспензии кристаллов снижали до уровня, указанного в таблице 2. В обоих случаях силикалит титана можно было выделять с помощью нутч-фильтра с голубым ленточным фильтром без проскока продукта.

Как и в сравнительном примере 1, силикалит титана промывали, сушили в течение ночи при 120°С и кальцинировали на воздухе при 550°С в течение пяти часов в муфельной печи. Далее продукт анализировали на содержание титана, на количественное содержание соединений титана вне кристаллической решетки и на активность по изложенному выше. Результаты также сведены в таблицу 2.

Таблица 2

Содержание соединений титана вне кристаллической решетки рассчитывали количественно по интенсивности полос DR-UV-Vis в диапазоне длин волн от 250 до 300 нм. Продукт из примера 6 характеризовался более высоким содержанием соединений титана вне кристаллической решетки, чем продукт из примера 5. Как показывает сопоставление коэффициентов активности в примерах 5 и 6, с одной стороны, и в примере 1, с другой, снижение значения рН суспензии кристаллов оказывало незначительное влияние на активность катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 2001 |

|

RU2253615C2 |

| ТИТАНСОДЕРЖАЩИЙ ЦЕОЛИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ И ДИЧЕТВЕРТИЧНОЕ АММОНИЕВОЕ СОЕДИНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 1994 |

|

RU2140819C1 |

| СОДЕРЖАЩАЯ СМЕШАННЫЙ ОКСИД КРЕМНИЯ И ТИТАНА ДИСПЕРСИЯ ДЛЯ ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩИХ ЦЕОЛИТОВ | 2007 |

|

RU2424978C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ОКСИМОВ, СПОСОБ ГИДРОКСИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И КАТАЛИТИЧЕСКИЙ СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1993 |

|

RU2107545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2618528C1 |

| ПОРОШОК СМЕШАННОГО ОКСИДА КРЕМНИЯ И ТИТАНА, ЕГО ДИСПЕРСИЯ И ТИТАНСОДЕРЖАЩИЙ ЦЕОЛИТ НА ЕГО ОСНОВЕ | 2007 |

|

RU2415081C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТОВЫХ КАТАЛИЗАТОРОВ, СПОСОБ ПОЛУЧЕНИЯ СВЯЗАННЫХ ЦЕОЛИТОВ, ЦЕОЛИТОВЫЕ КАТАЛИЗАТОРЫ | 1998 |

|

RU2240866C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ С ТИТАНСОДЕРЖАЩИМ КАТАЛИЗАТОРОМ НА ПОРИСТОМ СИЛИКАТНОМ НОСИТЕЛЕ | 2011 |

|

RU2588128C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНЫХ МОЛЕКУЛЯРНЫХ СИТ | 1997 |

|

RU2183499C2 |

| РЕГЕНЕРАЦИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 2014 |

|

RU2673798C9 |

Описан способ получения титансодержащего цеолита, в соответствии с которым синтезный гель готовят объединением и гидролизом, способного гидролизоваться соединения кремния, способного гидролизоваться соединения титана и основного четвертичного соединения аммония в водной среде, взятых в таких количествах, при которых в пересчете на эти исходные соединения значение молярного соотношения Si/Ti превышает или равно 30 и при которых значение N/Si составляет от 0,12 до меньше 0,20, после чего этот синтезный гель кристаллизуют при температуре от 150 до 220°С в течение периода меньше 3 дней. Осуществление способа позволяет получать титансодержащий цеолит с высокой каталитической активностью в процессе эпоксидирования олефинов пероксидом водорода. 3 н. и 7 з.п. ф-лы, 2 табл.

| Силоизмеритель | 1979 |

|

SU838431A1 |

| ТИТАНСОДЕРЖАЩИЙ ЦЕОЛИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ И ДИЧЕТВЕРТИЧНОЕ АММОНИЕВОЕ СОЕДИНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 1994 |

|

RU2140819C1 |

| US 4410501 A, 18.10.1983 | |||

| US 5958369 A, 28.09.1999. | |||

Авторы

Даты

2005-07-20—Публикация

2001-02-24—Подача