Настоящее изобретение относится к способу получения титансодержащего цеолита, к применению цеолита, который может быть получен таким путем, в качестве катализатора эпоксидирования олефинов пероксидом водорода и к способу эпоксидирования олефинов в присутствии титансодержащего цеолита, полученного по способу в соответствии с изобретением.

Способ получения силикалита титана, а также применение полученного таким образом силикалита титана в качестве катализатора в ряде реакций, среди которых реакции окисления, известны из патента US 4410501. В нем описаны две разные технологии, включающие получение синтезного геля, исходя из способного гидролизоваться соединения кремния, такого как, например, тетраэтилортосиликат, и способного гидролизоваться соединения титана, путем добавления тетра-н-пропиламмонийгидроксида (ТПА-ОН) и гидролиза этой реакционной смеси.

В последние годы многие группы исследователей в промышленности и университетах заняты поисками пути оптимизации синтеза силикалита титана в отношении как активности получаемого катализатора, так и эффективности метода, основываясь на изложенном в US 4410501.

Так, например, в различных научных публикациях [A.J.H. van der Pol и J.H.C. van Hooff, Applied Catalysis A: General, 92 (1992) 93-100; van der Pol Verduyn и van Hooff, Applied Catalysis A: General, 92 (1992) 113-130; J.A.Martens и др., Applied Catalysis A: General, 93 (1993) 71-84] представлены результаты исследований влияния ряда технологических параметров, таких как, в частности, тип источника SiO2, время кристаллизации, условия кристаллизации, соотношения шаблонное соединение/кремний и кремний/титан в исходных материалах, на активность получаемого катализатора. Тем не менее, несмотря на это очень обширное и детальное изучение параметров, которые влияют на синтез и активность титансиликалитных катализаторов, в промышленности все еще сохраняется потребность в дальнейшем совершенствовании способа получения, принимая во внимание активность получаемых катализаторов.

Таким образом, задачей настоящего изобретения является дальнейшее усовершенствование синтеза титансодержащих цеолитов с учетом вышеописанного известного уровня техники с целью повышения активности получаемого катализатора, в частности для эпоксидирования олефинов.

Этой цели достигают с применением способа получения титансодержащего цеолита путем

а) объединения способного гидролизоваться соединения кремния и способного гидролизоваться соединения титана,

б) добавления основного четвертичного аммониевого соединения в водной среде в смесь со стадии а) и гидролиза реакционной смеси при температуре в интервале от 0 до 100°С с получением синтезного золя, а затем

в) выдержки синтезного золя при температуре в интервале от 150 до 190°С,

г) кристаллизации синтезного золя при этой температуре, отличающегося тем, что время выдержки при повышенной температуре на стадии в) составляет меньше 240 мин.

В соответствии с предпочтительным вариантом время выдержки при повышенной температуре на стадии в) находится в пределах от 60 до 180 мин, предпочтительно от 80 до 150 мин, причем время выдержки при повышенной температуре от 90 до 120 мин является наиболее предпочтительным.

В соответствии с настоящим изобретением способное гидролизоваться соединение кремния и способное гидролизоваться соединение титана вначале гидролизуют совместно с основным четвертичным аммониевым соединением в присутствии воды. В качестве способных гидролизоваться соединений кремния или титана особенно приемлемыми для осуществления способа в соответствии с изобретением являются тетраалкилортосиликаты или тетраалкилортотитанаты, предпочтительный алкил для которых выбирают из ряда, включающего метил, этил, пропил и бутил. Наиболее предпочтительными исходными соединениями являются тетраэтилортосиликат и тетраэтилортотитанат, предпочтительный алкил для которых выбирают из ряда, включающего метил, этил, пропил и бутил. Наиболее предпочтительными исходными соединениями являются тетраэтилортосиликат и тетраэтилортотитанат.

Четвертичное аммониевое соединение служит шаблонным соединением, которое определяет кристаллическую структуру благодаря абсорбции кристаллической решеткой продукта во время кристаллизации. В предпочтительном варианте тетраалкиламмониевые соединения, такие как тетраалкиламмонийгидроксид, в частности тетра-н-пропиламмонийгидроксид, используют для получения силикалита титана-1 (структура MFI), тетра-н-бутиламмонийгидроксид для получения силикалита титана-2 (структура MEL) и тетраэтиламмонийгидроксид для получения титан-β-цеолита (кристаллическая структура ВЕА). В предпочтительном варианте четвертичное аммониевое соединение используют в виде водного раствора.

Значение рН синтезного золя >9, предпочтительно >11, т.е. необходимое для синтеза, регулируют за счет основной реакции четвертичного аммониевого соединения.

Температуру, при которой готовят синтезный золь, можно выбирать в широком диапазоне, но в предпочтительном варианте смесь способного гидролизоваться соединения кремния и способного гидролизоваться соединения титана охлаждают до температуры в интервале от 0 до 10°С, предпочтительнее от 0 до 5°С, особенно предпочтительно до 1°С, и основное четвертичное аммониевое соединение в водном растворе охлаждают до той же температуры, после чего добавляют.

Когда в еще одном варианте выполнения настоящего изобретения в качестве источников кремния и титана используют соответственно тетраалкилортосиликаты и тетраалкилортотитанаты, после стадии б) и перед стадией в) предлагаемого в соответствии с настоящим изобретением способа синтезный золь выдерживают при температуре от 75 до 95°С в течение периода от 120 до 200 мин и для содействия гидролизу соединений титана и кремния образующийся спирт отгоняют в виде водного азеотропа. Обычно с целью избежать образования в процессе кристаллизации твердого геля или отложений на стенках по меньшей мере часть объема спирто-водного азеотропа, удаляемого из реакционной смеси вследствие дистилляции, замещают водой.

Далее синтезный золь, приготовленный в конце гидролиза, выдерживают при температуре от 150 до 190°С в течение указанного выше дополнительного периода. Было установлено, что активность получаемого катализатора зависит от времени выдержки при повышенной температуре, в течение которого синтезный золь выдерживают при температуре кристаллизации.

В указанных условиях осуществления способа в соответствии с изобретением продолжительность кристаллизации составляет меньше 3 дней, предпочтительно меньше 24 ч. Кристаллы выделяют из маточного раствора фильтрованием, центрифугированием или декантацией и промывают подходящей промывной жидкостью, предпочтительно водой. Затем для удаления шаблона эти кристаллы необязательно сушат и кальцинируют при температуре в пределах от 400 до 1000°С, предпочтительно в пределах от 500 до 750°С.

Кристаллические титансодержащие цеолиты в соответствии с изобретением получают в порошкообразной форме. Для их использования в качестве катализаторов окисления им можно, но необязательно, по известным методам формования порошкообразных кристаллов, например таким, как гранулирование, распылительная сушка, распылительное гранулирование или экструдирование, придавать приемлемую для применения форму, такую как, например, микрогранулы, бисер, таблетки, сплошные цилиндры, полые цилиндры или соты.

Получаемый в соответствии с изобретением титансодержащий цеолит можно использовать как катализатор в реакциях окисления посредством Н2О2. Так, в частности, титансодержащий цеолит в соответствии с изобретением можно использовать в качестве катализатора в процессе эпоксидирования олефинов водным пероксидом водорода в смешивающемся с водой растворителе.

Применение способа в соответствии с изобретением дает возможность с помощью относительно простого средства еще больше повысить активность титансодержащих цеолитов, приготовленных в соответствии с изобретением, в частности в реакциях эпоксидирования олефинов.

Настоящее изобретение более подробно проиллюстрировано с помощью следующих примеров.

Пример 1

3415,2 г тетраэтилортосиликата помещают в 10-литровый автоклав, в котором азотом создают инертную атмосферу, добавляют с перемешиванием 93,5 г тетраэтилортотитаната и образовавшуюся смесь охлаждают до приблизительно 1,0°С. Далее с перемешиванием при этой температуре в течение примерно 5 ч с помощью перистальтического насоса добавляют раствор, включающий 1417 г тетра-н-пропиламмонийгидроксида (ТПА-ОН, концентрацией 40 мас.%) и 3,075 г деионизированной воды. С целью завершения гидролиза и для отгонки образовавшегося этанола реакционную смесь нагревают вначале до приблизительно 80°С, а затем выдерживают в течение примерно 3 ч при максимум 95°С. Этанольно-водный азеотроп, который отгоняют таким путем, замещают таким же объемом деионизированной воды.

Далее синтезный золь в течение 150 мин нагревают до 175°С и при этой температуре выдерживают в течение 120 мин. После охлаждения образовавшейся суспензии силикалита титана-1 полученное твердое вещество центрифугированием выделяют из сильноосновного маточного раствора, все еще содержащего ТПА-ОН, промывают, сушат в течение ночи при 120°С, после чего кальцинируют на воздухе при 550°С в течение 5 ч в муфельной печи.

Свойства продукта, такие как содержание титана в полученном силикалите титана и коэффициент активности, представлены в таблице.

Коэффициент активности определяют следующим образом.

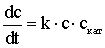

С этой целью 1,0 г титансиликалитного катализатора, приготовленного в примере 1, в 300 мл метанола помещают в термостатически регулируемый лабораторный автоклав с аэрационным смесителем при 40°С в пропиленовой атмосфере и с растворителем, насыщенным пропиленом, под избыточным давлением 3 бара. Далее в виде одной порции добавляют 13,1 г водного раствора пероксида водорода концентрацией 30 мас.% и реакционную смесь выдерживают при 40°С и под давлением 3 бара, причем для компенсации расхода вследствие реакции через регулятор давления вводят пропилен. Через равные промежутки времени посредством фильтра отбирают пробы и с помощью окислительно-восстановительного титрования, используя раствор сульфата церия(IV), определяют содержание пероксида водорода в реакционной смеси. При построении графика зависимости ln(с/с0) от времени t, где с обозначает концентрацию Н2О2, определенную в момент времени t, а с0 обозначает расчетную концентрацию Н2О2 в начале реакции, получают прямую линию. Коэффициент активности определяют по градиенту этой прямой линии, используя уравнение

где cкат обозначает концентрацию катализатора в килограммах катализатора на килограмм реакционной смеси.

Примеры 2 и 3

Эксперимент примера 1 повторяют, используя исходные материалы в аналогичных молярных соотношениях. Варьируют только размер партии и время выдержки при повышенной температуре. Размер партии, время выдержки при повышенной температуре и свойства получаемого титансиликалитного катализатора представлены в таблице.

Сравнительный пример 1

128,1 кг тетраэтилортосиликата помещают в сухой 300-литровый реактор с дистилляционной колонной, в которой азотом создают инертную атмосферу, и с перемешиванием добавляют 3,51 кг тетраэтилортотитаната. Продувкой азотом содержимое реактора охлаждают до 0°С. Далее в течение 6,5 ч добавляют смесь 53,12 кг раствора тетра-н-пропиламмонийгидроксида (ТПА-ОН, концентрацией 40 мас.%) и 100 кг деионизированной воды. С целью завершения гидролиза реакционную смесь нагревают вначале до 77°С, а затем выдерживают в течение 5,5 ч при 96°С. Этанольно-водный азеотроп, который отгоняют в ходе проведения процесса, замещают таким же объемом деионизированной воды. Затем в 300-литровый автоклав закачивают синтезный золь, нагревают с перемешиванием до 175°С в течение 8 ч и при этой температуре выдерживают в течение 1 ч. После охлаждения образовавшейся суспензии силикалита титана ее обрабатывают так, как изложено в примере 1.

Основные параметры процесса и свойства получаемого продукта представлены в таблице.

Сравнительные эксперименты 2 и 3

Сравнительные эксперименты 2 и 3 проводят таким же путем, как и сравнительный эксперимент 1, при идентичном молярном соотношении исходных соединений. Только размер партии и время выдержки при повышенной температуре являются такими, как указанные в таблице. В таблицу сведены также свойства получаемых титансиликалитных продуктов.

б) Синтезный золь, приготовленный в 2-литровом масштабе, а затем разделенный.

Независимо от размеров партии и времени выдержки при повышенной температуре размеры первичных кристаллитов силикалитов титана, полученных согласно примерам, которые соответствуют настоящему изобретению, и согласно сравнительным примерам, находятся в интервале от 0,3 до 0,4 мкм.

Если примеры, соответствующие настоящему изобретению, сопоставить со сравнительными примерами, то можно видеть, что время выдержки при повышенной температуре оказывает непосредственное влияние на активность получаемого катализатора. Без необходимости применения какой-либо теории из результатов экспериментов очевидно, что повышение содержания титана, внедренного в кристаллическую решетку, находится во взаимосвязи с сокращением времени выдержки при повышенной температуре. Эта взаимосвязь могла бы послужить причиной повышения каталитической активности вследствие, как было установлено, уменьшения времени, в течение которого синтезный золь выдерживают при температуре кристаллизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 2001 |

|

RU2256613C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2618528C1 |

| СОДЕРЖАЩАЯ СМЕШАННЫЙ ОКСИД КРЕМНИЯ И ТИТАНА ДИСПЕРСИЯ ДЛЯ ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩИХ ЦЕОЛИТОВ | 2007 |

|

RU2424978C2 |

| ТИТАНСОДЕРЖАЩИЙ ЦЕОЛИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ И ДИЧЕТВЕРТИЧНОЕ АММОНИЕВОЕ СОЕДИНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 1994 |

|

RU2140819C1 |

| ПОРОШОК СМЕШАННОГО ОКСИДА КРЕМНИЯ И ТИТАНА, ЕГО ДИСПЕРСИЯ И ТИТАНСОДЕРЖАЩИЙ ЦЕОЛИТ НА ЕГО ОСНОВЕ | 2007 |

|

RU2415081C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2003 |

|

RU2327694C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 2010 |

|

RU2422360C1 |

| ПОЛУЧЕНИЕ ПОРОШКООБРАЗНЫХ ПОРИСТЫХ КРИСТАЛЛИЧЕСКИХ СИЛИКАТОВ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ ПЛАМЕННОГО СПРЕЙ-ПИРОЛИЗА | 2018 |

|

RU2804511C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА | 1995 |

|

RU2154641C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ОКСИМОВ, СПОСОБ ГИДРОКСИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И КАТАЛИТИЧЕСКИЙ СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1993 |

|

RU2107545C1 |

Описан способ получения титансодержащего цеолита путем (а) объединения способного гидролизоваться соединения кремния и способного гидролизоваться соединения титана; (б) добавления основного четвертичного аммониевого соединения в водной среде в смесь со стадии (а) и гидролиза реакционной смеси при температуре в интервале от 0 до 100°С с получением синтезного золя; а затем (в) выдержки синтезного золя при температуре в интервале от 150 до 190°С и (г) кристаллизации синтезного золя при этой температуре, отличающийся тем, что время выдержки при повышенной температуре на стадии (в) составляет меньше 240 мин. Способ позволяет получить цеолит с каталитической активностью в реакциях эпоксидирования олефинов пероксидом водорода. 3 с. и 5 з.п. ф-лы, 1 табл.

| US 4410501 А 18.10.1983 | |||

| US 5965476 A 12.10.1999 | |||

| US 4859785 A 22.08.1989 | |||

| ТИТАНСОДЕРЖАЩИЙ ЦЕОЛИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ И ДИЧЕТВЕРТИЧНОЕ АММОНИЕВОЕ СОЕДИНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 1994 |

|

RU2140819C1 |

Авторы

Даты

2005-06-10—Публикация

2001-02-24—Подача