Изобретение относится к средствам контроля сжатых технологических газов, к которым предъявляются специальные требования по содержанию взвешенных частиц: микроорганизмов, или механических микрочастиц, и может использоваться в фармакологической, биотехнологической, пищевой, косметической промышленности для микробиологического контроля газов, применяемых в технологических процессах при приготовлении лекарств, продуктов питания, напитков, косметических средств, а также в электронной промышленности для контроля содержания механических примесей в газах, применяемых в технологических процессах при производстве микросхем (и т.п.).

От качества продуктов питания, напитков, косметических средств и лекарств зависит здоровье и жизнь людей, поэтому их безопасности уделяется серьезное внимание. Для обеспечения безопасности жесткому контролю подлежат все составляющие технологического процесса приготовления названных продуктов. Например, в целях обеспечения безопасности фармакологической и пищевой продукции осуществляется микробиологический мониторинг воздуха производственных помещений, где эта продукция производится. Известен аппарат, предназначенный для осуществления такого мониторинга, - это аппарат AirPort MD8, разработанный фирмой Sartorius (Германия). Аппарат содержит рабочую камеру, снабженную входом и выходом, на входе в которую установлен газопроницаемый желатиновый фильтр, и средство принудительного пропускания воздуха через рабочую камеру таким образом, чтобы поток воздуха проходил через желатиновый фильтр. При работе аппарата на желатиновом фильтре осаждаются присутствующие в воздухе помещения микроорганизмы. После остановки аппарата желатиновый фильтр извлекается из рабочей камеры и помещается в соответствующую питательную среду, где на нем при определенных условиях инкубирования вырастают колонии микроорганизмов, в отношении которых проводится проверка воздуха. По количеству выросших колоний определяется показатель КОЕ/м3 [AirPort MD8, рекламный проспект ЗАО “Мета”].

Качество технологических сжатых газов (воздуха, азота, гелия, водорода, аргона, неона, ксенона, кислорода и др.), применяемых в ракетно-космической технике, авиации, микроэлектронике, наряду с другими параметрами определяется содержанием в них нежелательных механических твердотельных частиц, поэтому на предприятиях осуществляется постоянный мониторинг таких газов с использованием специальных устройств. Например, известно устройство для отбора проб сжатых газов высокого давления, включающее зонд, соединенную с ним пробоотборную трубку с запорным вентилем, дроссель, коническую камеру, пробозаборный патрубок и анализатор пробы [патент РФ № 2152017, МПК G 01 N 1/22, опубл. 27.06.2000]. Дроссель выполнен в виде комбинированного сопла, состоящего из последовательно соединенных входной конфузорной, цилиндрической и выходной диффузорной частей. Коническая камера выполнена составной с верхней частью, переходящей в диффузорную часть комбинированного сопла, и нижней, открытой в основании. Недостатком этого устройства является то, что он пригоден для определения содержания механических взвешенных частиц, но непригоден для определения содержания микроорганизмов в сжатых газах. Кроме того, устройство не позволяет определять состав содержащихся в газе твердых частиц и их размеры, что бывает в некоторых случаях необходимо.

Для обеспечения безопасности лекарственных препаратов, продуктов питания, напитков и косметических средств осуществляется жесткий контроль качества не только воздуха производственных помещений, всех входящих в препараты и продукты ингредиентов, но также и веществ, участвующих в технологическом процессе их приготовления. Сжатые технологические газы используются в фармакологии для продувки резервуаров и реакторов, передавливания, барботажа. перемешивания, а в пищевой промышленности - для продувки резервуаров и реакторов, очистки, охлаждения и замораживания продуктов, в косметологии - для продувки резервуаров и реакторов, очистки, охлаждения и замораживания косметических средств и их ингредиентов, поэтому их качество подлежит строгому контролю, в частности микробиологическому контролю на наличие, количественный и качественный состав вредных и патогенных микроорганизмов. Сжатые технологические газы, как правило, подаются в рабочие зоны по магистральным газопроводам или в баллонах.

Известно устройство для определения микроорганизмов в сжатых газах и воздухе М Air Т, разработанное фирмой Millipore (США) специально для осуществления мониторинга микробиологического качества сжатых газов, используемых при приготовлении лекарств, продуктов питания и напитков. Оно содержит:

- рабочую камеру, снабженную входом и выходом, через которую проходит поток проверяемого газа;

- перфорированную пластину, установленную в полости рабочей камеры перпендикулярно потоку газа для равномерного распределения потока газа по сечению рабочей камеры;

- средство для улавливания микроорганизмов, содержащихся в потоке газа, выполненное в форме газонепроницаемой кассеты; с агаровой питательной средой, установленной перпендикулярно потоку газа, на которую инерционно осаждаются микроорганизмы при прохождении потока газа через рабочую камеру;

- средство для снижения входного давления, которое установлено перед входом в рабочую камеру по ходу движения потока газа [М Air Т compressed Gas and Air Sampling Kit. User Guide. - www.milipore.com].

Это устройство по наибольшему количеству сходных с предлагаемым устройством признаков является его ближайшим аналогом и принято за прототип изобретения.

Прототип имеет следующие недостатки:

- поток проверяемого газа перед поступлением в рабочую камеру проходит через средство для снижения входного давления, где вследствие снижения давления происходит снижение удельной влажности в потоке и обезвоживание части микроорганизмов, вследствие чего происходит их гибель, поэтому в рабочую камеру поступает поток газа с заведомо меньшим показателем КОЕ/м3 относительно реального;

- при прохождении потока воздуха через перфорированную пластину часть микроорганизмов может задерживаться на пластине, что приводит к занижению реального значения КОЕ/м3;

- при огибании распределенным потоком газа кассеты с агаровой питательной средой часть микроорганизмов уносится потоком газа из рабочей камеры, мимо кассеты, что в итоге приводит к занижению реальных показателя КОЕ/м3;

- для вычисления КОЕ/м3 при пользовании устройством необходимо измерять объем газа, прошедшего через рабочую камеру и время, в течение которого этот объем прошел через рабочую камеру, причем измерение времени осуществляется с помощью известных средств довольно просто, а измерение объема газа - сложнее;

- устройство пригодно только для мониторинга сжатых газов, содержащих микроорганизмы, и непригодно для мониторинга сжатых газов, содержащих твердые механические частицы.

Изобретение решает задачу создания универсального устройства для определения содержания взвешенных частиц в сжатых газах, пригодного для работы с газами, содержащими как микроорганизмы, так и твердые механические частицы, позволяющего определять качественный состав взвешенных частиц и обладающего высокой точностью, особенно при определении содержания микроорганизмов в сжатых газах, при этом простого в применении - не требующего измерений объема газа, проходящего через рабочую камеру.

Поставленная задача решается тем, что предлагается устройство для определения содержания взвешенных частиц (твердых механических, или микроорганизмов) в сжатых газах, включающее

- рабочую камеру, снабженную входом и выходом, в полости которой установлено средство для улавливания взвешенных частиц таким образом, что поток газа проходит через полость названной камеры от ее входа к выходу через названное средство, которое выполнено в форме газопроницаемого фильтра;

- средство для стабилизации расхода газа, выходящего из рабочей камеры, которое расположено по ходу движения потока газа после названной рабочей камеры, содержащее расположенные по ходу движения газа средство нормирования давления газа и средство нормирования сечения потока газа.

Средство нормирования давления газа может быть выполнено в форме камеры, снабженной входом и выходом, на входе которой установлен входной клапан, регулирующий расход газа в зависимости от давления в названной камере. Средство нормирования сечения потока газа может быть выполнено в форме мембраны с центральным отверстием, размер которого регулируется, или дроссельной заслонки с регулируемым размером выходного отверстия, позволяющего принудительно установить определенный размер сечения потока газа. Для увеличения площади газопроницаемого фильтра при соблюдении нормальных аэродинамических условий в полости рабочей камеры она может быть выполнена в форме сопрягающихся между собой основаниями диффузора (со стороны входа) и конфузора (со стороны выхода), а газопроницаемый фильтр установлен в ее полости перпендикулярно потоку газа в месте их сопряжения.

Для соединения с источником сжатого газа вход рабочей камеры должен быть снабжен средством соединения с названным источником, например штуцером или патрубком.

Для обеспечения оседания на газопроницаемом фильтре взвешенных частиц (микроорганизмов и механических примесей) он может быть выполнен в форме пластины из пористого или сетчатого материала, либо сплошного материала с перфорацией, причем размер пор или отверстий в нем должен быть меньше размера частиц, подлежащих улавливанию.

Для увеличения точности определения расхода газа средство для стабилизации расхода газа может быть снабжено датчиком температуры. Этот датчик целесообразно устанавливать после средства нормирования давления газа, перед средством нормирования сечения потока газа.

Для снижения шума газа, проходящего дроссельную заслонку, средство стабилизации расхода газа может быть оснащено также глушителем шума.

В случае, если материал фильтра недостаточно прочный, для его сохранности и удобства при вынимании фильтра из камеры целесообразно снабдить его газопроницаемой подложкой.

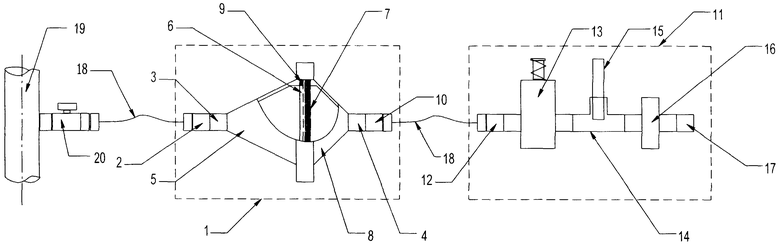

Предлагаемое устройство схематично изображено на чертеже, где 1 - рабочая камера, 2 - входной штуцер рабочей камеры, 3 - вход рабочей камеры, 4 - выход рабочей камеры, 5 - диффузор рабочей камеры, 6 - газопроницаемый фильтр, 7 - газопроницаемая подложка для газопроницаемого фильтра, 8 - конфузор рабочей камеры, 9 - кольцевое уплотнение, 10 - штуцер на выходе рабочей камеры, 11 - средство стабилизации расхода газа, 12 - входной штуцер средства нормирования давления газа, 13 - средство нормирования давления газа, 14 - камера средства стабилизации расхода газа, 15 - датчик температуры, 16 - средство нормирования сечения потока газа, 17 - глушитель, 18 - соединительная трубка, 19 - трубопровод сжатого газа, 20 - пробоотборник.

Устройство для определения содержания взвешенных частиц в сжатых газах работает следующим образом.

Посредством штуцера и гибких шлангов 18 вход 3 рабочей камеры 1 соединяется с источником сжатого газа, например подсоединяется к магистральной линии, по которой подается сжатый газ (трубопровод 19), либо к баллону со сжатым газом. Пробоотборник 20 переводится в положение “открыто” и поток газа за счет собственного давления поступает через вход 3 в диффузор 5 рабочей камеры, где, расширяясь, теряет часть своей скорости и проходит через газопроницаемый фильтр 6, снабженный газопроницаемой подложкой 7. На газопроницаемом фильтре при этом осаждаются содержащиеся в потоке газа взвешенные частицы: твердые механические, или микроорганизмы. Далее поток газа поступает в конфузор 8 рабочей камеры, сжимаясь по направлению движения, и через выход рабочей камеры 4, штуцер 10, гибкие шланги 18 поступает в средство для стабилизации расхода газа 11. Средство для стабилизации расхода газа 11 содержит расположенные по ходу движения потока газа средство для нормирования давления газа 13 и средство для нормирования сечения потока газа 16. Здесь термин “нормирование” означает приведение параметров потока к заранее установленным значениям. При прохождении газа через средство для нормирования давления газа 13 в потоке устанавливается давление на заранее заданном уровне, а при дальнейшем прохождении газа через средство для нормирования сечения потока газа 16 устанавливается сечение газа на заранее заданном уровне, в результате чего расход газа на выходе средства для стабилизации газа расхода газа 11 имеет заданную величину, которая постоянна и зависит от того, на какие значения вышеупомянутых параметров настроены средства 13 и 16. Средство для стабилизации давления 12 может быть выполнено в виде камеры с входным клапаном, который регулирует поступление газа в названную камеру в зависимости от давления в ней, поддерживая таким образом давление в камере на стабильном уровне. Также в качестве средства для стабилизации давления могут использоваться стандартные регуляторы давления, например регулятор давления серии EAR [Пневмооборудование. Каталог-2002. Челябинск: Автограф, 2001 г., стр.28]. Средство для нормирования сечения потока газа 16 может быть выполнено в виде мембраны с центральным отверстием, размер которого может регулироваться, или прибора Вентури, или стандартных выхлопных дросселей типа GRE, GRU и других [Пневматические средства автоматизации. Каталог 1998/99, FESTO, 1998 г.]. Поскольку объем газа, проходящего через устройство в единицу времени, поддерживается на заранее установленном стабильном уровне, нет необходимости в его измерении, необходимо замерять только время работы устройства.

После того как устройство проработает в течение определенного времени, вентиль пробоотборника 20 закрывают, а газопроницаемый фильтр вынимают из полости рабочей камеры для анализа. В случае проведения микробиологического контроля сжатого газа фильтр помещают в питательную среду для соответствующих микроорганизмов, выращивают их при определенных условиях и подсчитывают колонии, выросшие из осевших на фильтре микроорганизмов. Показатель КОЕ/м3 вычисляют по формуле Х=k*N/(V*t), где Х - концентрация микроорганизмов в единице объема, N - количество колоний, выросших на фильтре, V - объемный расход газа (паспортная характеристика устройства), t - время отбора пробы (пропускания газа через газопроницаемый фильтр), k - интегральный поправочный коэффициент, учитывающий как отличие свойств (например, вязкости) рабочего газа от соответствующих характеристик газа, по которому производится тарирование средства для стабилизации расхода газа, так и отличие условий (например, атмосферное давление), при которых производится контроль от нормальных (Р=0,101325). Причем, если средство для стабилизации расхода газа 11 оснащено датчиком температуры 15, как показано на чертеже, объемный расход газа V может быть приведен к нормальным условиям (Т=293,15 К) для воздуха, что позволит дополнительно увеличить точность вычислений. Для определения содержания механических примесей в газе фильтр подвергают либо микроскопированию в иммерсионной жидкости, либо гравиметрическому анализу. Поскольку устройство поддерживает расход газа на определенном стабильном уровне, то для вычисления концентрации взвешенных частиц в единице объема при проведении анализов необходимо измерять только время работы устройства.

Как следует из описания устройства, поток сжатого газа из его источника проходит прямо в рабочую камеру и в полном объеме фильтруется через газопроницаемый фильтр, что позволяет осадить на упомянутом фильтре все присутствующие в потоке газа частицы (при правильном выборе размера пор или отверстий). При определении содержания в газах микроорганизмов жизнеспособность этих микроорганизмов (бактериальных частиц) сохраняется, поскольку влажность в потоке газа существенно не меняется, в результате чего обеспечивается высокая точность определения КОЕ/м3. Поскольку устройство работает при стабильном регулируемом расходе газа, при проведении анализов требуется измерять только время работы устройства. Устройство универсально - с его помощью можно определять содержание в сжатых газах как микроорганизмов, так и механических твердых частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидродинамическая установка обработки жидких стоков животноводческих ферм и промышленных предприятий | 2018 |

|

RU2723392C2 |

| ВСАСЫВАЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2005571C1 |

| Установка для тепло- массообменной обработки многокомпонентных продуктов | 2016 |

|

RU2613232C1 |

| Устройство для сепарации жидкостных пробок | 2019 |

|

RU2700524C1 |

| СПОСОБ УДАЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ ИЗ ОТРАБОТАВШИХ ГАЗОВ, А ТАКЖЕ ИСПОЛЬЗУЕМЫЕ ДЛЯ ЭТОГО ВОЛОКНИСТЫЙ СЛОЙ И ФИЛЬТР ДЛЯ УЛАВЛИВАНИЯ ТВЕРДЫХ ЧАСТИЦ | 2006 |

|

RU2408412C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРЕИМУЩЕСТВЕННО КАМЕННОЙ ОБЛИЦОВКИ ЗДАНИЙ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИСПОЛЬЗУЕМОГО В СПОСОБЕ ГОРЯЧЕГО ГАЗООБРАЗНОГО РАБОЧЕГО ТЕЛА В ВИДЕ СВЕРХЗВУКОВОЙ СТРУИ | 2000 |

|

RU2158197C1 |

| УСТРОЙСТВО ОБРАБОТКИ ЖИДКОСТИ | 2014 |

|

RU2685670C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2094625C1 |

| ЭЛЕКТРОФИЛЬТР | 2000 |

|

RU2179892C1 |

| СПОСОБ ОЧИСТКИ ЗАПЫЛЕННОГО ВОЗДУХА | 2016 |

|

RU2619707C1 |

Изобретение относится к средствам контроля сжатых технологических газов, к которым предъявляются требования по содержанию взвешенных частиц - микроорганизмов. Изобретение может найти применение в фармакологический, биотехнологической, пищевой, косметической промышленности. Устройство для определения содержания взвешенных частиц в сжатых газах включает рабочую камеру, снабженную входом и выходом, в полости которой установлено средство для улавливания взвешенных частиц. Устройство снабжено средством для стабилизации расхода газа, которое расположено после названной рабочей камеры по ходу движения потока газа и которое содержит средство нормирования давления и средство нормирования сечения потока газа. Средство нормирования сечения потока газа установлено после средства нормирования давления по ходу газа. Средство для улавливания частиц выполнено в форме газопроницаемого фильтра, который установлен таким образом, что поток газа проходит через полость рабочей камеры от ее входа к выходу через названный фильтр. Устройство обладает высокой точностью и позволяет отбирать достоверные пробы, просто в использовании. 12 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ АЭРОЗОЛЕЙ | 1994 |

|

RU2089870C1 |

| АЭРОЗОЛЬНЫЙ ИЗМЕРИТЕЛЬНЫЙ ПРОБООТБОРНИК | 2001 |

|

RU2212026C2 |

| US 4406155 A, 27.09.1983 | |||

| Способ определения запыленности газового потока | 1986 |

|

SU1520381A1 |

| US 4649760 A, 17.03.1987 | |||

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ И СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО НОСИТЕЛЯ ИЛИ ФИЛЬТРА ОРГАНИЗОВАННОЙ СТРУКТУРЫ ДЛЯ КАТАЛИЗАТОРА | 2000 |

|

RU2164442C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ГАЗОВ ВЫСОКОГО ДАВЛЕНИЯ | 1998 |

|

RU2152017C1 |

| EP 03444618 A1, 06.12.1989 | |||

| Установка для отбора пылегазовых проб | 1989 |

|

SU1651138A1 |

| US 3699814 A, 24.10.1972 | |||

| СПОСОБ ОТБОРА ПРОБ ГАЗОВ НА КОНТРОЛЬНУЮ ТРУБКУ, УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ГАЗОВ НА КОНТРОЛЬНУЮ ТРУБКУ И ЕГО ВАРИАНТЫ | 1995 |

|

RU2106614C1 |

Авторы

Даты

2005-07-20—Публикация

2003-12-01—Подача