Настоящее изобретение относится к волокнистому слою, пригодному для применения в системе выпуска отработавших газов (ОГ), образующихся при работе нестационарного двигателя внутреннего сгорания (ДВС). Изобретение относится далее к фильтру для улавливания твердых частиц в системе выпуска ОГ. Изобретение относится также к способу удаления частиц из ОГ, образующихся при работе ДВС, с использованием газопроницаемого фильтрующего слоя.

Для сокращения выбросов твердых частиц, попадающих в атмосферу с ОГ, образующимися в процессах сгорания, известно применение улавливателей твердых частиц, основу которых составляет керамическая подложка. Такие улавливатели твердых частиц имеют каналы, через которые в них может втекать поток подвергаемых очистке, соответственно нейтрализации ОГ. Соседние каналы у такого улавливателя твердых частиц попеременно закрыты с его противоположных сторон, т.е. выполнены глухими, и поэтому поток ОГ, поступающий в один из каналов улавливателя твердых частиц, открытый с его входной стороны, проходит сквозь керамическую стенку и вновь выходит из улавливателя твердых частиц через соседний канал, открытый с его выходной стороны. Эффективность подобных фильтров достигает порядка 95% во всем интервале встречающихся на практике значений крупности твердых частиц.

В дополнение к проблеме нежелательных химических взаимодействий твердых частиц, соответственно сажи с добавками и специальными покрытиями, все еще не решенной остается проблема надежной регенерации подобного фильтра в автомобильной системе выпуска ОГ. Необходимость в регенерации улавливателя твердых частиц обусловлена тем, что пропорционально увеличению количества твердых частиц, скапливающихся в ограничивающих каналы стенках, через которые проходит поток ОГ, возрастает потеря давления на фильтре, соответственно динамический напор перед ним, что отрицательно сказывается на развиваемой двигателем мощности. Процесс регенерации улавливателя твердых частиц заключается в основном в кратковременном его нагреве, соответственно нагреве скопившихся в нем частиц сажи, которые в результате превращаются в газообразные компоненты. Для этой цели можно, например, кратковременно нагревать ОГ теплом, выделяющимся при протекании предшествующей экзотермической реакции (например, при окислении дополнительно впрыскиваемого в выпускной трубопровод топлива (“дожигание”)), до температур, достаточных для превращения твердых частиц, скопившихся в их улавливателе, в газообразные компоненты. Однако подобная высокая термическая нагрузка, которой подвергается улавливатель твердых частиц, отрицательно сказывается на сроке его службы. Помимо этого в некоторых случаях требуется контролировать степень закупоривания твердыми частицами их улавливателя с тем, чтобы инициировать подобную его термическую регенерацию только в необходимые моменты времени.

Во избежание необходимости подвергать улавливатель твердых частиц такой регенерации, проводимой в периодическом режиме и способствующей его интенсивному термическому износу, была разработана система для непрерывной регенерации фильтров, соответственно улавливателей твердых частиц (так называемый "непрерывно регенерируемый улавливатель” или сокращенно НРУ). В такой системе частицы дожигаются уже при температурах чуть выше 200°С в результате их окисления диоксидом азота (NO2). Образование необходимого для этого NO2 обычно обеспечивают с помощью нейтрализатора с катализатором окисления, располагаемого по ходу потока ОГ перед улавливателем твердых частиц. Однако в этом случае именно с учетом применения улавливателей твердых частиц в автомобилях, работающих на дизельном топливе, возникает проблема, связанная с недостаточным содержанием в ОГ моноксида азота (NO), который можно превратить в требуемый диоксид азота (NO2). По этой причине в некоторых случаях в ОГ необходимо добавлять вещества, соответственно добавки, которые являются источником NO, соответственно NO2 (например, аммиак) и которые в конечном итоге обеспечивают непрерывное протекание процесса регенерации улавливателя твердых частиц в системе выпуска ОГ.

Для решения рассмотренных выше проблем был разработан фильтр концептуально нового типа, ставший известным в основном под названием "открытая (безнапорная) фильтровальная система", соответственно "PM-Kat". Характерной особенностью таких открытых фильтровальных систем является возможность отказаться от конструктивного попеременного выполнения каналов фильтра глухими с противоположных его сторон. Вместо этого стенки каналов было предложено по меньшей мере частично выполнять из пористого материала, а сами проточные каналы открытого фильтра снабжать расположенными в них потокоотклоняющими и/или - направляющими профильными структурами или элементами. Такие встроенные элементы, соответственно микропрофильные структуры в каналах, обеспечивают принудительное отклонение или перенаправление газового потока, соответственно содержащихся в нем твердых частиц в сторону участков, выполненных из пористого материала. При этом неожиданно было установлено, что твердые частицы в результате замедления их движения и/или соударений налипают на пористую стенку канала и/или остаются в ее толще. Подобный эффект обусловлен перепадами давлений по профилю газового потока. В результате отклонения газового потока потокоотклоняющими и/или - направляющими профильными структурами, соответственно микропрофильными структурами в нем, поскольку указанные выше перепады давления стремятся взаимно компенсироваться, дополнительно может возникать локальное пониженное или повышенное давление, вследствие которого возникает эффект фильтрации газового потока при его прохождении сквозь пористую стенку канала.

В отличие от известных закрытых сетчатых или фильтровальных систем улавливатель твердых частиц при этом представляет собой "открытую" систему, поскольку у него не имеется непроточных глухих каналов, соответственно (по меньшей мере почти) каждый канал имеет хотя и варьирующееся по его длине, но в конечном итоге все же свободное проходное поперечное сечение. Это свойство тем самым может также рассматриваться как характеристика подобных фильтров для улавливания твердых частиц, и его можно описать, например, параметром “свободная проходимость потока”. Более детальное описание подобных “открытых” фильтрующих элементов можно найти, например, в публикациях DE 20117873, WO 02/00326, WO 01/92692 и WO 01/80978, содержание которых тем самым в полном объеме включено в настоящее описание в качестве ссылки и в последующем может также использоваться для более подробной характеристики подобных фильтрующих элементов в контексте описания настоящего изобретения.

При выборе материалов, пригодных для изготовления пористых участков стенок каналов, необходимо учитывать множество факторов, прежде всего тип материала, его коррозионную стойкость, температуроустойчивость, технологичность или перерабатываемость, эффективность фильтрации. Так, например, согласно уровню техники было предложено также использовать волокнистые слои из металлических волокон, оснащенные защитной оболочкой для соблюдения требований, предъявляемых к подобным изделиям в автомобилестроении. Подобные волокнистые слои описаны, например, в DE 10153283 или WO 03/038248.

Известные “открытые фильтровальные системы”, соответственно используемые в них фильтрующие слои достаточно хорошо зарекомендовали себя на практике с момента их разработки. При этом особо следует также отметить малую потерю давления на подобных фильтровальных системах и возможность располагать их относительно близко к ДВС в тех местах, где улавливатели твердых частиц обычно подвергаются воздействию повышенных температур. Вместе с тем задача настоящего изобретения состояла в дальнейшем совершенствовании известных фильтров для улавливания твердых частиц с целью повышения эффективности таких фильтров с точки зрения нейтрализации или очистки газовых потоков. Помимо этого задача изобретения состояла в том, чтобы предложить волокнистый слой, соответственно фильтрующий слой, которые были бы недорогими в изготовлении в том числе и в серийном производстве и которые были бы пригодны для использования в металлических улавливателях твердых частиц и тем самым были бы способны также длительно выдерживать высокие термические и динамические нагрузки в автомобильной системе выпуска ОГ.

Указанные задачи решаются с помощью волокнистого слоя, соответственно фильтра для улавливания твердых частиц, заявленных в соответствующих независимых пунктах формулы изобретения на "устройство", а также с помощью способа удаления твердых частиц из газового потока, заявленного в соответствующем независимом пункте формулы изобретения на “способ”. Различные предпочтительные варианты выполнения предлагаемых в изобретении устройств и варианты осуществления предлагаемого в изобретении способа представлены в соответствующих зависимых пунктах формулы изобретения. В этом отношении необходимо отметить, что представленные по отдельности в формуле изобретения отличительные признаки изобретения могут использоваться в любых технологически реализуемых комбинациях между собой, образующих другие предпочтительные варианты осуществления изобретения.

Предлагаемый в изобретении волокнистый слой пригоден для применения в системе выпуска отработавших газов, образующихся при работе нестационарного двигателя внутреннего сгорания, и имеет волокнистую структуру из волокон. Волокнистый слой имеет толщину, измеряемую от одной его поверхности до другой его - противоположной - поверхности. Волокнистый слой может также характеризоваться по меньшей мере одним из следующих параметров: пористостью, диаметром волокон, долей волокон определенного типа. Согласно изобретению подобный волокнистый слой отличается тем, что по меньшей мере один из указанных параметров принимает варьирующиеся по толщине волокнистого слоя значения, экстремум которых приходится на внутреннюю часть волокнистого слоя, удаленную от обеих его поверхностей.

Под “волокнами” подразумеваются элементы вытянутой или продолговатой формы, длина или протяженность которых многократно превышает их диаметр. Волокна соединены между собой с образованием плоского слоя. Волокна могут располагаться в образуемой ими волокнистой структуре упорядоченно или же неупорядоченно (хаотично). В качестве примера волокнистых структур с упорядоченным расположением образующих их волокон можно назвать вязаные, тканые или сетчатые структуры. В качестве примера волокнистой структуры с хаотичным расположением образующих его волокон можно назвать слой из спутанных волокон. Волокна могут быть соединены между собой непосредственно силами молекулярного сцепления, но могут также быть неразъемно соединены друг с другом присадочными материалами. Волокна, соответственно волокнистые слои, следует выполнять из жаропрочного и коррозионно-стойкого материала, чтобы они были способны длительно выдерживать нагрузки в окружающих условиях, характерных для системы выпуска ОГ. Важными величинами, используемыми для описания волокон, являются их длина, диаметр и доля волокон определенного типа. Длина подобных волокон предпочтительно должна составлять от 0,05 до 0,4 мм. Диаметр волокон обычно составляет менее 0,09 мм, предпочтительно от 0,015 до 0,05 мм. Расположение волокон относительно друг друга можно помимо прочего описать пористостью. Под пористостью при этом подразумевается доля свободных проточных участков в поперечном сечении волокнистого слоя. Пористость обычно составляет от 50 до 90%. Волокна в волокнистой структуре обычно образуют между собой полости, отверстия, соответственно поры, максимальная протяженность которых составляет от 0,001 до 0,1 мм и может выбираться с учетом размеров удаляемых из газового потока твердых частиц. Другим параметром является так называемая доля волокон определенного типа, которая при использовании для изготовления волокнистого слоя волокон разных типов, соответственно разного исполнения, отражает относительное количество волокон конкретного их типа в пересчете на все количество волокон. Так, например, при наличии в волокнистом слое одного количества волокон меньшего диаметра (Fмал) и другого количества волокон большего диаметра (Fбольш) доля волокон определенного типа рассчитывается из отношения Fмал, соответственно Fбольш к (Fмал+Fбольш). Доля волокон одного определенного типа предпочтительно должна варьироваться по толщине волокнистого слоя в интервале с нижним пределом, равным по меньшей мере 10%, прежде всего 20%.

Согласно изобретению у предлагаемого в нем волокнистого слоя по меньшей мере один из его характеристических параметров варьируется по его толщине, причем экстремум этого параметра приходится на внутреннюю часть волокнистого слоя. Под “волокнистым слоем” при этом фактически подразумевается только собственно волокнистая структура, не включая дополнительные, используемые для изготовления фильтрующего слоя конструктивные элементы из материалов других типов (такие, например, как фольга). Сказанное не означает, что указанные конструктивные элементы могут отсутствовать, они лишь не учитываются при рассмотрении варьирующихся параметров волокнистого слоя. Это не касается исполнения волокнистого слоя с расположенными рядом друг с другом разнотипными волокнами, соответственно волокнистыми “субслоями”, служащими для регулирования параметров самого волокнистого слоя с целью их установки на требуемые значения. Сказанное означает, в частности, что волокнистый слой в своих приповерхностных или наружных зонах (субслоях) имеет иное исполнение, чем в центральных зонах (субслоях).

Под “экстремумом” подразумевается максимальное, соответственно минимальное значение рассматриваемого параметра. Предпочтительно при этом, чтобы значения параметра варьировались в основном симметрично относительно середины, соответственно центра по толщине волокнистого слоя. Связанное с этим преимущество состоит в том, что волокнистый слой со стороны обеих своих поверхностей обладает одинаковым фильтрующим действием и тем самым с технологической точки зрения более прост в изготовлении, транспортировке и последующей обработке. При этом наиболее предпочтительно, чтобы экстремумы каждого из соответствующих параметров лежали в основном в общей плоскости сечения волокнистого слоя, т.е. чтобы все они располагались примерно на одинаковом расстоянии от поверхности волокнистого слоя внутри него.

Волокнистый слой с учетом его предлагаемого в изобретении исполнения создает в разных местах по своей толщине разное по величине гидравлическое (аэродинамическое) сопротивление газовому потоку соответственно переносимым им твердым частицам. По этой причине газовый поток соответственно внешним аэродинамическим силам или перепадам давлений проникает в разные по глубине их расположения зоны (субслои) волокнистого слоя, соответственно на разную глубину по его толщине. Этот факт можно использовать для повышения эффективности очистки газовых потоков от твердых частиц и одновременно предотвратить при этом нежелательное увеличение потери давления.

В одном из предпочтительных вариантов выполнения предлагаемого в изобретении волокнистого слоя он содержит металлические волокна или состоит из них. Предпочтительно при этом использовать материалы на основе железа с содержанием по меньшей мере одного из следующих легирующих элементов: алюминий, хром, никель. Сам такой материал предпочтительно должен также обладать способностью спекаться, т.е. не только волокно должно быть выполнено из спеченного материала, соответственно изготовлено методом спекания, но и волокна должны допускать возможность их неразъемного соединения между собой спеканием.

В следующем варианте выполнения предлагаемого в изобретении волокнистого слоя он по своей толщине подразделяется на несколько частей (“субслоев”), в каждой из которых по меньшей мере один из параметров волокнистого слоя имеет постоянное значение. Иными словами, волокнистый слой имеет как бы слоистую структуру и состоит из отдельных субслоев, в пределах одного из которых рассматриваемый параметр волокнистого слоя остается в основном постоянным. В принципе подобный волокнистый слой со слоистой структурой может также содержать иной волокнистый материал и соответственно состоять из физически отдельных субслоев, соединенных между собой в единый волокнистый слой. Предпочтительно, однако, изготавливать волокнистый слой из одного материала, а сами волокна выполнять, соответственно располагать их относительно друг друга таким образом, чтобы они образовывали переходящие один в другой субслои. Связанное с этим преимущество состоит в повышении стабильности и долговечности скрепления субслоев, что не обязательно имеет место при физически отдельном выполнении субслоев из разных материалов, соответственно при соединении физически отдельных субслоев дополнительными соединительными или присадочными материалами.

При подобном выполнении волокнистого слоя со слоистой структурой его наиболее предпочтительно подразделять по его толщине на нечетное количество частей ("субслоев"), на центральную из которых приходится экстремальное значение того или иного параметра волокнистого слоя. Подобный волокнистый слой предпочтительно подразделять по его толщине на три (а при необходимости даже на пять) частей, в приповерхностных или наружных из которых параметры волокнистого слоя в основном имеют одинаковые значения, а в его расположенной в центре или по середине части имеют отличное от них значение. Значение соответствующего параметра волокнистого слоя может при этом изменяться на границе между отдельными его частями скачкообразно или плавно.

В принципе толщина подобного волокнистого, соответственно фильтрующего слоя составляет менее 3,0 мм, предпочтительно от 0,1 до 2,0 мм. Хорошие результаты при применении в автомобильных системах выпуска ОГ показали волокнистые слои толщиной от 0,3 до 0,5 мм при толщине отдельных их частей (“субслоев”) около 0,1 мм. Отдельные части, на которые подразделяют волокнистый, соответственно фильтрующий слой по его толщине, могут, но не обязательно должны иметь одинаковую толщину.

При выполнении волокнистого слоя с варьирующейся по его толщине пористостью предпочтительно, чтобы экстремумом являлось ее минимальное значение. Иными словами, в этом варианте волокнистый слой в его внутренней, прежде всего центральной, зоне имеет наименьшее значение пористости, т.е. создает в этом месте максимальное аэродинамическое сопротивление газовому потоку. По этой причине для полного прохождения газового потока сквозь весь волокнистый слой необходим значительный перепад давлений, тогда как через приповерхностную зону волокнистого слоя газы могут проходить уже при сравнительно низких перепадах давлений. Помимо этого необходимо учитывать тот факт, что эти обладающие пониженной пористостью внутренние части или зоны волокнистого слоя согласно опытным данным являются теми местами, где в первую очередь скапливаются твердые вещества, соответственно твердые частицы, и поэтому при определенных условиях частично закупориваются, оставаясь в этом состоянии до их регенерации, при которой твердые частицы превращают в газообразные компоненты. Тем не менее волокнистый слой обычно все еще сохраняет в этих местах свое фильтрующее действие, поскольку ОГ, соответственно газовый поток еще может проходить сквозь приповерхностные зоны волокнистых слоев, подвергаясь тем самым дальнейшей очистке.

При выполнении волокнистого слоя с варьирующимся по его толщине диаметром волокон предпочтительно, чтобы экстремумом являлось его минимальное значение. Иными словами, в этом варианте волокнистый слой в его внутренней части образован волокнами меньшего диаметра по сравнению с диаметром волокон, образующих его приповерхностные зоны. По результатам проведенных испытаний было установлено, что эффективность очистки газовых потоков от твердых частиц волокнами, соответственно их способность задерживать твердые частицы, возрастает с уменьшением диаметра волокон. Сказанное означает, что выполненный по этому варианту волокнистый слой обладает особо высокой эффективностью фильтрации в своих центральных по толщине зонах и пониженной эффективностью фильтрации в своих приповерхностных зонах. Так, например, для образования центральной части волокнистого слоя можно использовать, например, волокна диаметром менее 50 мкм, соответственно даже менее 25 мкм, а для образования приповерхностных зон волокнистого слоя можно использовать, например, волокна диаметром от 50 до 100 мкм.

Помимо этого волокнистый слой можно также, например, выполнять с варьирующейся по его толщине долей волокон определенного типа, смешав, соответственно соединив между собой волокна меньшего (Fмал) и волокна большего (Fбольш) диаметра. В наиболее предпочтительном варианте у волокон меньшего диаметра Fмал он составляет от 20 до 25 мкм, а у волокон большего диаметра Fбольш он составляет от 35 до 45 мкм. Экстремум параметра “доля волокон определенного типа” в этом случае предпочтительно должен составлять порядка 0,3-0,4 для волокон меньшего диаметра Fмал и 0,7-0,6 для волокон большего диаметра Fбольш. При такой доле волокон определенного типа высокие результаты по отфильтровыванию твердых частиц достигаются уже в том случае, когда эта величина сохраняется в основном постоянной по толщине волокнистого слоя. Однако эффективность отфильтровывания твердых частиц дополнительно можно повысить, если вблизи по меньшей мере одной приповерхностной зоны волокнистого слоя доля волокон меньшего диаметра Fмал составляет 0,0-0,2, а волокон большего диаметра Fбольш - 1,0-0,8.

В еще одном варианте выполнения предлагаемого в изобретении волокнистого слоя по меньшей мере часть волокон имеет варьирующийся по их длине диаметр. Сказанное означает, что волокнистый слой нет необходимости изготавливать из разнотипных волокон, а можно выполнять из волокон, по меньшей мере часть которых сама может быть выполнена с варьирующимся (переменным) диаметром. Этот вариант позволяет существенно упростить изготовление подобных волокнистых слоев с варьирующимися параметрами, прежде всего при серийном производстве.

В этом отношении наиболее предпочтительно, чтобы диаметр волокон имел экстремальное, прежде всего минимальное, значение на их центральном участке. Иными словами, в этом варианте изготавливают волокна с обоими утолщенными концами и с тонкой средней частью. Такие волокна для формирования из них волокнистой структуры можно располагать относительно друг друга таким образом, чтобы, например, их участки одинакового диаметра располагались рядом друг с другом (прежде всего в основном в плоскости сечения, перпендикулярной поверхности волокнистого слоя) и тем самым образовывали разные субслои волокнистого слоя.

В изобретении предлагается также фильтр для улавливания твердых частиц, пригодный для применения в системе выпуска отработавших газов, образующихся при работе нестационарного двигателя внутреннего сгорания, и имеющий по меньшей мере один волокнистый слой и по меньшей мере один лист по меньшей мере частично профилированной фольги. Эти по меньшей мере один волокнистый слой и по меньшей мере один лист по меньшей мере частично профилированной фольги совместно образуют каналы сотового элемента, по меньшей мере часть которых имеет по меньшей мере одну микропрофильную структуру. У такого предлагаемого в изобретении фильтра для улавливания твердых частиц по меньшей мере один волокнистый слой имеет по меньшей мере один варьирующийся по его толщине параметр из группы, включающей пористость и диаметр волокон. Особенно предпочтителен при этом фильтр для улавливания твердых частиц, у которого волокнистый слой имеет описанное выше предлагаемое в изобретении исполнение.

Подобный фильтр для улавливания твердых частиц преимущественно представляет собой так называемую “открытую фильтровальную систему”, которая рассмотрена в начале описания и описана в указанных выше публикациях DE 20117873, WO 02/00326, WO 01/92692 и WO 01/80978, содержание которых может привлекаться в пояснительных целях в дополнение к последующему описанию. Для регенерации предлагаемого в изобретении фильтра для улавливания твердых частиц можно использовать все известные в настоящее время методы, прежде всего методы непрерывной и периодической регенерации, однако предпочтительно регенерировать предлагаемый в изобретении фильтр для улавливания твердых частиц в непрерывном режиме в соответствии с НРУ-принципом.

Выполнение фильтра для улавливания твердых частиц по типу сотового элемента в принципе известно. При этом в фильтре образуется множество проходящих в основном параллельно друг другу каналов от входной стороны сотового элемента до его выходной стороны. Очищаемые ОГ поступают в фильтр через его входную торцовую сторону и в виде частичных газовых потоков проходят по его каналам. При этом микропрофильные структуры создают внутри сотового элемента перепады давлений, благодаря которым частичные газовые потоки по меньшей мере частично проникают в волокнистый слой и при этом очищаются от твердых частиц. Подобные сотовые элементы предпочтительно выполняют с плотностью расположения каналов, составляющей по меньшей мере 100 каналов на 1 кв. дюйм площади поперечного сечения сотового элемента, более предпочтительно от 150 до 400 каналов на 1 кв. дюйм площади поперечного сечения сотового элемента (1 канал на 1 кв. дюйм поперечного сечения сотового элемента соответствует 1 каналу на 6,4516 см2 площади поперечного сечения сотового элемента). Обычно каждый канал ограничен частью поверхности профилированной фольги и частью поверхности волокнистого слоя. Фольга также изготавливается из жаропрочного и коррозионно-стойкого металлического материала. Фольга имеет толщину менее 100 мкм и предпочтительно имеет периодически повторяющуюся (макро-)профильную структуру, например гофрированную или волнистую форму. Фольга, равно как и волокнистый слой, могут быть по меньшей мере частично снабжены однотипными или разнотипными покрытиями, содержащими при необходимости каталитически активный материал. Для получения долговечной конструкции из листов фольги и волокнистых слоев их соединяют между собой прежде всего пайкой или сваркой.

В одном из вариантов выполнения предлагаемого в изобретении фильтра для улавливания твердых частиц по меньшей мере одна микропрофильная структура расположена в канале таким образом, что она отклоняет проходящий по каналу газовый поток в сторону по меньшей мере одного волокнистого слоя. Микропрофильная структура для отклонения газового потока, движение которого внутри канала обычно носит ламинарный характер, в сторону волокнистого слоя должна создавать перепады давлений, соответственно должна иметь передние кромки и с этой целью может быть выполнена в виде потоконаправляющей поверхности, возвышения, выступа или иного изменяющего направление газового потока элемента. Такой микропрофильной структурой в сторону волокнистого слоя вместе с газовым потоком отклоняются и переносимые им твердые частицы, которые при прохождении через волокнистый слой, соответственно при контакте с ним в конечном итоге задерживаются им и накапливаются в нем. Твердые частицы остаются внутри канала, волокнистого слоя, соответственно фильтра для улавливания твердых частиц до того момента, пока по меньшей мере преобладающая часть твердых частиц не превратится в газообразные компоненты. Такое превращение твердых частиц в газообразные компоненты можно обеспечить термическим путем, а также взаимодействием твердых частиц с оксидами азота соответственно путем регенерации с использованием оксидов азота.

В одном из вариантов выполнения предлагаемого в изобретении фильтра для улавливания твердых частиц микропрофильная структура и волокнистый слой образуют между собой зазор шириной менее 1,5 мм. В предпочтительном варианте ширина указанного зазора составляет примерно 1,0 мм или от 0,5 до 0,8 мм. В принципе же необходимо отметить, что внутри канала может быть предусмотрено несколько микропрофильных структур, зазор между которыми и волокнистым слоем не обязательно должен иметь одинаковую ширину ни внутри одного канала, ни в соседних каналах. Однако наличие подобного зазора обеспечивает получение “открытой фильтровальной системы”. Тем самым по меньшей мере часть движущегося по каналу газового потока проходит в обход микропрофильной структуры, не проходя полностью через волокнистый слой. Размеры, соответственно форма микропрофильной структуры, оказывают значительное влияние на степень изменения газовым потоком направления своего движения, соответственно на степень его отклонения в сторону волокнистого слоя.

Благодаря предлагаемому в изобретении выполнению волокнистого слоя с варьирующимися по его толщине параметрами часть ОГ, соответственно газового потока, проходит сквозь волокнистый слой и в результате попадает в соседний канал, тогда как другая часть ОГ, соответственно газового потока, продолжает и далее двигаться по первоначальному каналу в обход микропрофильной структуры. Выполнение волокнистого слоя с приповерхностной зоной, создающей меньшее по сравнению с центральными зонами сопротивление газовому потоку, обеспечивает по меньшей мере частичное прохождение подобного движущегося в обход микропрофильной структуры частичного газового потока сквозь приповерхностную зону волокнистого слоя, в результате чего часть переносимых этим газовым потоком твердых частиц задерживается волокнами. Благодаря этому повышается фильтрующая способность предлагаемого в изобретения фильтра с точки зрения эффективности удаления им твердых частиц, прежде всего частиц сажи, из газового тока, прежде всего из ОГ, образующихся при работе ДВС.

Еще одним объектом изобретения является также система выпуска отработавших газов, образующихся при работе двигателя внутреннего сгорания, имеющая предлагаемый в изобретении фильтр для улавливания твердых частиц. Под ДВС при этом прежде всего подразумеваются те двигатели, при работе которых образуются ОГ, содержащие твердые частицы. При этом особо следует назвать нестационарные ДВС, работающие на дизельном топливе.

В изобретении предлагается далее транспортное средство с фильтром для улавливания твердых частиц описанного выше типа. В принципе предлагаемый в изобретении фильтр для улавливания твердых частиц может использоваться не только в транспортных средствах, но и в иных оснащенных двигателями машинах (например, газонокосилках, цепных пилах и иных машинах), однако предпочтительно использовать его именно в транспортных средствах, поскольку законодательными нормами к ним предъявляются особо высокие требования касательно эффективности нейтрализации ОГ. Сказанное относится прежде всего к легковым и грузовым автомобилям.

Следующим объектом настоящего изобретения является способ удаления твердых частиц из газового потока с использованием газопроницаемого фильтрующего слоя, который по своей толщине подразделяется на отдельные части с параметром, который принимает различные значения. Таким параметром является по меньшей мере пористость или диаметр волокон фильтрующего слоя. Подобный способ заключается в том, что газовый поток разделяют на частичные газовые потоки, каждый из которых пропускают через разные части фильтрующего слоя. Иными словами, хотя частичные газовые потоки и проходят совместно через один, соответственно отдельные части фильтрующего слоя, однако в конечном итоге происходит их разделение, в результате которого один из частичных газовых потоков проходит через другие и/или последующие части фильтрующего слоя. Сказанное означает прежде всего то, что разделение общего газового потока на соответствующие частичные газовые потоки происходит не в параллельном поверхности фильтрующего слоя направлении, а по его толщине. Сказанное означает, в частности, что один частичный газовый поток полностью проходит сквозь газопроницаемый фильтрующий элемент, тогда как другая часть газового потока лишь проникает в газопроницаемый фильтрующий слой, но вновь выходит из него с той же его стороны, соответственно через ту же его поверхность, не проходя полностью сквозь фильтрующий слой. Частичные газовые потоки при этом различаются между собой, например, направлением своего движения, скоростью своего движения, своей температурой, содержанием твердых частиц и иными параметрами.

Как уже указывалось выше, наиболее предпочтительно пропускать один частичный газовый поток только через по меньшей мере одну приповерхностную зону фильтрующего слоя, а один другой частичный газовый поток пропускать сквозь все части фильтрующего слоя по его толщине. При этом дополнительно необходимо также отметить, что под фильтрующим слоем подразумевается и волокнистый слой предлагаемого в изобретении типа, однако фильтрующий слой может быть также выполнен из иных материалов, соответственно веществ с указанными выше параметрами, которые также принимают варьирующиеся значения по толщине слоя, экстремум которых приходится на внутреннюю часть волокнистого слоя, удаленную от обеих его поверхностей.

В следующем варианте осуществления предлагаемого в изобретении способа частичный газовый поток, который проходит только через приповерхностную зону фильтрующего слоя, пропускают вдоль участка фильтра протяженностью, которая по меньшей мере соответствует толщине фильтрующего слоя. Сказанное означает, что тот частичный газовый поток, который не проходит полностью через фильтрующий слой (движущийся в обход микропрофильной структуры поток), контактирует с фильтрующим материалом на отрезке пути своего движения, по меньшей мере равном по протяженности толщине фильтрующего слоя. Как уже указывалось выше, субслои, соответственно отдельные части фильтрующего слоя по его толщине различаются между собой своей эффективностью фильтрации, однако частичный газовый поток, соответственно частичный поток ОГ, благодаря его прохождению вдоль описанного выше участка фильтра только в приповерхностной зоне фильтрующего слоя тем не менее подвергается по меньшей мере частичной фильтрации. Протяженность подобного участка фильтра предпочтительно увеличивать пропорционально отношению показателей эффективности соседних слоев или иного их параметра. Обеспечить перемещение частичного газового потока вдоль такого участка фильтра можно путем целенаправленного создания перепадов давлений или путем принудительного придания потоку определенного профиля, например, за счет особого выполнения микропрофильных структур в проточном канале, ограниченном подобным газопроницаемым фильтрующим слоем.

В еще одном варианте осуществления предлагаемого в изобретении способа количественный расход каждого частичного газового потока задается самим фильтрующим слоем. Иными словами, сам фильтрующий слой имеет средства, обеспечивающие разделение всего газового потока на частичные газовые потоки. Такие средства могут быть реализованы за счет различного выбора параметров волокнистого слоя и их значений, т.е. могут быть также присущи самому волокнистому слою. Так, например, выполнение фильтрующего слоя с разным аэродинамическим сопротивлением, соответственно пористостью по его толщине, является одной из возможностей по заданию подобного количественного расхода каждого частичного газового потока, соответственно по разделению на них всего газового потока.

Наибольший эффект от реализации предлагаемого в изобретении способа достигается при использовании для его осуществления одного из предлагаемых в изобретении волокнистых слоев, соответственно предлагаемого в изобретении фильтра для улавливания твердых частиц.

Ниже изобретение и необходимые для его реализации технические средства более подробно рассмотрены со ссылкой на прилагаемые к описанию чертежи. Необходимо отметить, что на этих чертежах показаны наиболее предпочтительные, но не ограничивающие объем изобретения варианты выполнения предлагаемого в изобретении фильтра для улавливания твердых частиц, соответственно предлагаемого в изобретении волокнистого слоя. На прилагаемых к описанию чертежах, в частности, показано:

на фиг.1 - схематичный вид фильтрующего слоя, пригодного для осуществления предлагаемого в изобретении способа,

на фиг.2 - схематичный вид выполненного по одному из вариантов предлагаемого в изобретении волокнистого слоя,

на фиг.3 - схематичный вид выполненного по еще одному варианту предлагаемого в изобретении волокнистого слоя,

на фиг.4 - схематичный увеличенный вид части канала выполненного по одному из вариантов фильтра для улавливания твердых частиц,

на фиг.5 - схематичный вид в аксонометрии автомобиля с системой выпуска ОГ и

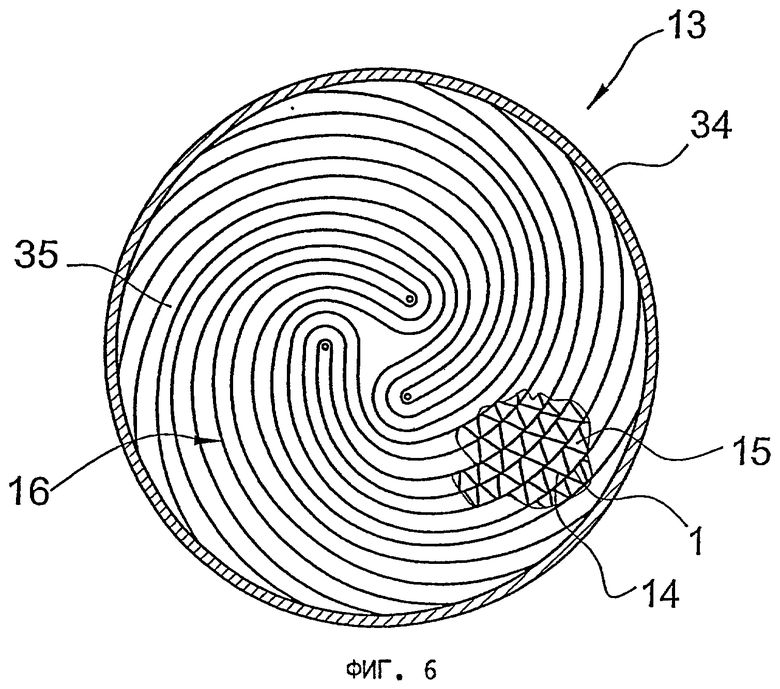

на фиг.6 - схематичный вид конструкции фильтра для улавливания твердых частиц.

На фиг.1 схематично в аксонометрии показан фильтрующий слой 23, обычно изготавливаемый с заданной длиной 29 и с заданной шириной 30. Фильтрующий слой 23 (соответственно также волокнистый слой 1) ограничен двумя поверхностями 6, расстоянием между которыми в конечном итоге определяется толщина 5 фильтрующего слоя 23. По этой своей толщине 5 газопроницаемый фильтрующий слой 23 подразделяется на несколько отдельных частей 10 (10.1, 10.2, 10.3), которые различаются между собой характеризующими фильтрующий слой 23 параметрами. В качестве примера таких характеризующих фильтрующий слой 23 параметров можно назвать пористость 7 или диаметр 8 волокон 4, если фильтрующий слой 23 выполнен в виде волокнистого слоя 1.

Газовый поток 22, набегающий на фильтрующий слой 23, увеличенный фрагмент которого показан справа на чертеже, частично проникает внутрь фильтрующего слоя 23. После прохождения через первую часть 10.1 фильтрующего слоя весь газовый поток 22 попадает во вторую часть 10.2 фильтрующего слоя. Эта часть 10.2, расположенная в центральной зоне фильтрующего слоя, имеет такую пористость и/или образована волокнами такого диаметра, что она не проницаема для части газового потока 22. В результате на переходе ко второй части 10.2 фильтрующего слоя эта часть газового потока в виде частичного газового потока 24.1 отклоняется от первоначального направления своего движения, вновь проходит через первую часть 10.1 фильтрующего слоя 23 и выходит из него. Однако другой частичный газовый поток 24.2, который, например, движется с более высокой скоростью, содержит меньшее количество твердых частиц и т.д., проходит и через вторую часть 10.2 фильтрующего слоя. Затем частичный газовый поток 24.2 попадает в соседнюю часть 10.3 фильтрующего слоя, проходит через нее и вновь выходит из фильтрующего слоя со стороны его противоположной поверхности 6. При этом первый частичный газовый поток 24.1, равно как и второй частичный газовый поток 24.2, при прохождении через фильтрующий слой 23 контактировали с по меньшей мере его первой частью 10.1. Однако в отличие от первого частичного газового потока 24.1, прошедшего только через часть 10.1 фильтрующего слоя, второй частичный газовый поток 24.2 прошел через все части 10.1, 10.2, 10.3 фильтрующего слоя. При этом в количественном выражении расход каждого частичного газового потока 24 определялся свойствами самого фильтрующего слоя 23, поскольку отдельные его части 10 создают разное сопротивление газовому потоку 22, чем и обусловлено подобное его разделение на частичные газовые потоки.

На фиг.2 схематично показан фрагмент волокнистого слоя 1. Расположенные вблизи ограничивающих волокнистый слой 1 поверхностей 6 волокна 4 имеют первый диаметр 8. Расположенные же в центральной зоне волокнистого слоя волокна 4 имеют другой - второй - диаметр 8. Все эти волокна 4, различающиеся между собой своим диаметром, неразъемно соединены друг с другом и имеют хаотичное расположение, образуя в совокупности волокнистую структуру и одновременно определяя ее пористость 7. Рядом с этим фрагментом волокнистого слоя 1 слева и справа от него схематично показаны графики, отражающие изменение двух параметров фильтрующего слоя, а именно его пористости 7 и диаметра 8 образующих его волокон, по его толщине 5.

Слева на фиг.2 показана кривая изменения пористости 7 фильтрующего слоя по его толщине. В центральной зоне, т.е. во внутренней зоне фильтрующего слоя, удаленной от обеих его поверхностей 6, кривая изменения пористости имеет экстремум 9, который соответствует наименьшей пористости 7 в этом месте. Кривая изменения пористости 7 в основном симметрична относительно средней плоскости волокнистого слоя 1, параллельной его наружным поверхностям, и имеет плавные переходы от одного ее участка к другому.

Справа на фиг.2 аналогичным образом показана кривая изменения диаметра 8 волокон по толщине 5 волокнистого слоя. Учитывая тот факт, что в центральной зоне волокнистого слоя волокна 4 имеют меньший диаметр 8, а в приповерхностных или наружных зонах волокнистого слоя волокна 4 имеют больший диаметр 8, показанный справа на чертеже график изменения диаметра 8 волокон по толщине волокнистого слоя имеет ступенчато изменяющуюся форму. При этом экстремум 9 на кривой изменения диаметра волокон также приходится на центральную зону волокнистого слоя.

На фиг.3 также схематично показаны волокнистый слой 1 и отдельно его увеличенный фрагмент. В этом варианте волокнистый слой 1 имеет на обеих своих поверхностях 6 покрытие 31, которое, как очевидно, может также находиться внутри волокнистого слоя или даже на всех свободных поверхностях волокон 4. В данном случае волокнистый слой 1 имеет волокнистую структуру из упорядоченно расположенных волокон 4, которые выполнены с изменяющимся по своей длине 11 диаметром 8. При этом волокна 4 имеют центральный участок 12, на котором их диаметр 8 достигает экстремума 9, как это следует из схематично показанного справа графика изменения диаметра волокон по толщине волокнистого слоя. В рассматриваемом примере волокна имеют вблизи каждой поверхности 6 волокнистого слоя разный диаметр 8, который поэтому несимметрично изменяется по длине 9 волокон, соответственно по толщине 5 волокнистого слоя. Благодаря одинаковой упорядоченной ориентации волокон 4 и в этом случае в волокнистом слое 1 образуются приповерхностные или наружные зоны 25, которыми обусловлено варьирование параметров волокнистого слоя по его толщине 5. В рассматриваемом варианте помимо волокон 4 показанного на чертеже исполнения можно также предусмотреть в некоторой отдельной части волокнистого слоя 1 другие волокна 4 (например, из других материалов или с постоянным диаметром), интегрируемые в волокнистую структуру.

На фиг.4 схематично в разрезе показаны фрагменты предлагаемого в изобретении фильтра 13 для улавливания твердых частиц, пригодного для применения в системе выпуска ОГ, образующихся при работе нестационарного ДВС. Такой фильтр 13 имеет волокнистый слой 1 с по меньшей мере одним варьирующимся по его толщине 5 параметром, выбираемым из группы, включающей пористость и диаметр волокон, а также по меньшей мере один по меньшей мере частично профилированный лист фольги 14, которая вместе с волокнистым слоем образуют множество каналов 15. В показанном на чертеже варианте лист фольги 14 имеет микропрофильные структуры 17. Один такой канал 15 в увеличенном виде и в продольном разрезе показан в верхней обозначенной буквой “А” части чертежа на фиг.4. В нижней обозначенной буквой “В” части чертежа подобный канал 15 схематично показан в поперечном сечении, плоскость В-В которого показана на изображении “А” с указанием направления проецирования.

Ниже более подробно рассмотрен принцип действия такого фильтра для улавливания твердых частиц. Переносящий твердую частицу 21 газовый поток 22, прежде всего поток ОГ, при своем прохождении по каналу 15 набегает на выступающую внутрь него микропрофильную структуру 17. Такая микропрофильная структура обеспечивает отклонение газового потока 22 в сторону волокнистого слоя 1. Волокнистый слой 1 имеет наружные приповерхностные зоны 25 и внутреннюю центральную зону. Если сквозь первую приповерхностную зону 25 проходит весь газовый поток 22, то центральная зона из-за своих параметров (таких, например, как пористость и/или диаметр волокон) создает для частичного газового потока 24 такое сопротивление, что он не может пройти сквозь эту зону. Более того, этот отклоненный частичный газовый поток 24 на участке 26 фильтра движется далее в приповерхностной зоне 25 и затем в конечном итоге возвращается обратно в канал 15. Другая же часть газового потока 22 проникает через эту центральную зону, а также через расположенную по другую его сторону приповерхностную зону 25 волокнистого слоя и вновь выходит из волокнистого слоя со стороны его противоположной поверхности. При прохождении газового потока 22 через волокнистый слой 1 переносимые газовым потоком твердые частицы 21 задерживаются волокнами 4 волокнистого слоя 1 и в результате газовый поток 22 очищается от твердых частиц.

Для отклонения газового потока, соответственно для создания перепада давлений между соседними каналами 15, предусмотрены микропрофильные структуры 17. Эти микропрофильные структуры 17 представляют собой выступы, выполненные в материале, соответственно в профильной структуре фольги 14. Подобные микропрофильные структуры 17 можно получать исключительно путем пластического формообразования, но можно также выполнять путем штамповки или иными нарушающими сплошность материала методами обработки, в результате которой в фольге 14 обычно образуются отверстия 32. Через такие отверстия обеспечивается также аэродинамическое соединение между собой соседних каналов 15 и в результате создается возможность постоянного перемешивания очищаемых ОГ. Микропрофильные структуры 17, которые в показанном на чертеже варианте имеют вид потоконаправляющих поверхностей, образуют с волокнистым слоем 1 зазор 18 заданной ширины 19. Тем самым формой микропрофильной структуры 17 и исполнением волокнистого слоя 1, а также характером перемещения газового потока 22 определяется количество разных частичных газовых потоков 24, на которые он разделяется, и их расход.

На фиг.5 схематично в аксонометрии показан автомобиль 20 с ДВС 3 и с относящейся к нему системой 2 выпуска ОГ. Образующиеся при работе ДВС 3 отработавшие газы проходят через систему их выпуска в преимущественном направлении 33 их потока и после нейтрализации и очистки выбрасываются в атмосферу. Система 2 выпуска ОГ имеет выпускной трубопровод 28, в котором последовательно расположено множество различных устройств для нейтрализации или снижения токсичности ОГ. В данном случае поток ОГ последовательно проходит через следующие компоненты: нейтрализатор 27 с катализатором окисления, фильтр 13 для улавливания твердых частиц, каталитический нейтрализатор 27. В принципе, однако, фильтр 13 для улавливания твердых частиц можно использовать в сочетании с любыми известными устройствами для нейтрализации или снижения токсичности ОГ. Показанное на чертеже последовательное расположение нейтрализатора 27 с катализатором окисления и фильтра 13 для улавливания твердых частиц обеспечивает возможность прежде всего непрерывной регенерации фильтра для улавливания твердых частиц в соответствии с рассмотренным в начале описания НРУ-принципом.

На фиг.6 схематично в виде сбоку показан фильтр 13 для улавливания твердых частиц, имеющий кожух или корпус 34 и расположенный в нем сотовый элемент 16. Сотовый элемент 16 образован множеством пакетов 35, набранных из волокнистых слоев 1 и листов фольги 14 и свернутых совместно в рулон. Набранные в пакет с попеременным чередованием волокнистые слои 1 и профилированные листы фольги 14 образуют проточные для ОГ каналы 15. Внутри каналов предусмотрены (не показанные на чертеже) микропрофильные структуры 17, которые воздействуют на газовые потоки 22, обеспечивая принудительное их прохождение сквозь волокнистый слой 1.

Описанное выше изобретение обеспечивает особо эффективную очистку ОГ, образующихся при работе нестационарных ДВС, от твердых частиц.

Изобретение относится к волокнистому слою, используемому в системе выпуска отработавших газов, к фильтру для улавливания твердых частиц в системе выпуска отработавших газов, а также к способу удаления частиц из отработавших газов, образующихся при работе двигателей внутреннего сгорания, с использованием газопроницаемого фильтрующего слоя. Газопроницаемый фильтрующий слой по своей толщине подразделяется на отдельные части (10) с параметром, который принимает различные значения и которым является пористость или доля волокон определенного типа. Газовый поток разделяют на частичные газовые потоки (24), каждый из которых пропускают через разные части (10) фильтрующего слоя (23). Изобретение обеспечивает эффективную очистку отработавших газов, образующихся при работе нестационарных двигателей внутреннего сгорания от твердых частиц. 5 н. и 11 з.п. ф-лы, 6 ил.

1. Волокнистый слой (1), пригодный для применения в системе (2) выпуска отработавших газов, образующихся при работе нестационарного двигателя (3) внутреннего сгорания, и имеющий волокнистую структуру из волокон (4) и толщину (5), измеряемую от одной поверхности (6) волокнистого слоя (1) до другой его - противоположной - поверхности (6), а также характеризуемый, по меньшей мере, одним из следующих параметров: пористостью (7) и долей волокон определенного типа, отличающийся тем, что, по меньшей мере, один из указанных параметров принимает варьирующиеся по толщине (5) волокнистого слоя значения, экстремум (9) которых приходится на внутреннюю часть волокнистого слоя (1), удаленную от обеих его поверхностей (6).

2. Волокнистый слой (1) по п.1, отличающийся тем, что он содержит металлические волокна (4) или состоит из них.

3. Волокнистый слой (1) по п.1 или 2, отличающийся тем, что по своей толщине (5) он подразделяется на несколько частей (10), в каждой из которых, по меньшей мере, один из параметров имеет постоянное значение.

4. Волокнистый слой (1) по п.3, отличающийся тем, что по своей толщине он подразделяется на нечетное количество частей (10), на центральную из которых приходится экстремальное значение параметра.

5. Волокнистый слой (1) по п.1, отличающийся тем, что параметром является пористость (7), а экстремумом (9) является ее минимальное значение.

6. Волокнистый слой (1) по п.1, отличающийся тем, что, по меньшей мере, часть волокон (4) имеет варьирующийся по их длине (11) диаметр (8).

7. Волокнистый слой (1) по п.6, отличающийся тем, что диаметр (8) волокон имеет экстремальное значение на их центральном участке (12).

8. Фильтр (13) для улавливания твердых частиц, пригодный для применения в системе (2) выпуска отработавших газов, образующихся при работе нестационарного двигателя (3) внутреннего сгорания, и имеющий, по меньшей мере, один волокнистый слой (1) и, по меньшей мере, один лист, по меньшей мере, частично профилированной фольги (14), которая совместно с волокнистым слоем образует каналы (15) сотового элемента (16), по меньшей мере, часть которых имеет, по меньшей мере, одну микропрофильную структуру (17), отличающийся тем, что, по меньшей мере, один волокнистый слой (1) имеет, по меньшей мере, один варьирующийся по его толщине (5) параметр из группы, включающей пористость (7) и долю волокон определенного типа.

9. Фильтр (13) по п.8, отличающийся тем, что, по меньшей мере, одна микропрофильная структура (17) расположена в канале (15) таким образом, что она отклоняет проходящий по каналу газовый поток (22) в сторону, по меньшей мере, одного волокнистого слоя (1).

10. Фильтр (13) по п.8 или 9, отличающийся тем, что микропрофильная структура (17) и волокнистый слой (1) образуют между собой зазор (18) шириной (19) менее 1,5 мм.

11. Система (2) выпуска отработавших газов, образующихся при работе двигателя (3) внутреннего сгорания, имеющая фильтр (13) для улавливания твердых частиц по одному из пп.8-10.

12. Транспортное средство (20) с фильтром (13) для улавливания твердых частиц по одному из пп.8-10.

13. Способ удаления твердых частиц (21) из газового потока (22) с использованием газопроницаемого фильтрующего слоя (23), который по своей толщине (5) подразделяется на отдельные части (10) с параметром, который принимает различные значения и которым является, по меньшей мере, пористость (7) или доля волокон определенного типа среди волокон (4) фильтрующего слоя (23), заключающийся в том, что газовый поток (22) разделяют на частичные газовые потоки (24), каждый из которых пропускают через разные части (10) фильтрующего слоя (23).

14. Способ по п.13, при осуществлении которого один частичный газовый поток (24) пропускают только через, по меньшей мере, одну приповерхностную зону (25) фильтрующего слоя (23), а один другой частичный газовый поток (24) пропускают сквозь все части (10) фильтрующего слоя по его толщине.

15. Способ по п.14, при осуществлении которого частичный газовый поток (24), который проходит только через приповерхностную зону (25) фильтрующего слоя, пропускают вдоль участка (26) фильтра протяженностью, которая, по меньшей мере, соответствует толщине (5) фильтрующего слоя (23).

16. Способ по п.13 или 14, при осуществлении которого количественный расход каждого частичного газового потока (24) задается самим фильтрующим слоем (23).

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6585794 B2, 01.07.2003 | |||

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 1992 |

|

RU2038124C1 |

| US 5665479 А, 09.09.1997 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2011-01-10—Публикация

2006-01-06—Подача