Изобретение относится к оборудованию непрерывного действия для производства минеральных удобрений и других химических производств. Оно может быть использовано для дегазации остаточных газов в плавах или различных горячих смесях.

Известна установка непрерывного действия для приготовления жидких азотных удобрений. В этой установке известен дегазатор смеси, выполненный в виде вертикальной емкости круглого поперечного сечения с патрубком в средней части для приема горячей смеси, с верхним патрубком для отвода выделяющихся газов и с нижнем патрубком для вывода дегазированной смеси. (патент РФ №2088555).

В указанном устройстве патрубок подвода горячей смеси выведен в центральную часть емкости, верхняя часть которой имеет разреженное пространство, связанное с патрубком отвода выделяющихся газов. Однако в данном устройстве выделение этих газов затруднено из-за того, что поверхность движущегося потока смеси по этому патрубку определяется только площадью сечения его трубы. Незначительная поверхность контакта движущегося потока смеси с разреженным пространством ограничивает возможности этого устройства.

Известно вибрационное перемешивающее устройство, содержащее перфорированный диск с коноидальными сопловыми насадками, соединенный с приводом возвратно-поступательного движения (А.С. СССР №1592026).

Указанное устройство предназначено для интенсивного перемешивания жидкостей с различными компонентами, и диск в нем установлен под значительным слоем жидкости так, что бурлящего потока над ее поверхностью не должно возникать.

Задачей изобретения является максимальное удаление остаточных газов из плава или горячей смеси. Остаточные газы, например, в плаве карбамида перед грануляцией состоят из аммиака, углекислого газа и паров воды. Процентное содержание этих газов незначительно и составляет 0,005-0,04%. При грануляции, за счет кристаллизации плава, увеличивается давление этих газов внутри гранулы и при определенных условиях хранения они разрывают ее на части. Образуется много пыли, а выходящие газы загрязняют атмосферу. Удаление хотя бы 30% газов из этого интервала резко увеличивает прочность гранул и улучшает процесс их хранения.

Поставленная цель достигается тем, что в центре емкости установлен цилиндр, в который введен патрубок подвода плава или горячей смеси, в верхней части цилиндра в сторону стенки емкости закреплен конус, а внутри цилиндра установлен диск, жестко связанный через шток с виброприводом, перфорированный сопловыми отверстиями диаметром 0,85-0,95 от диаметра цилиндра и на расстоянии 0,1-0,5 диаметра диска.

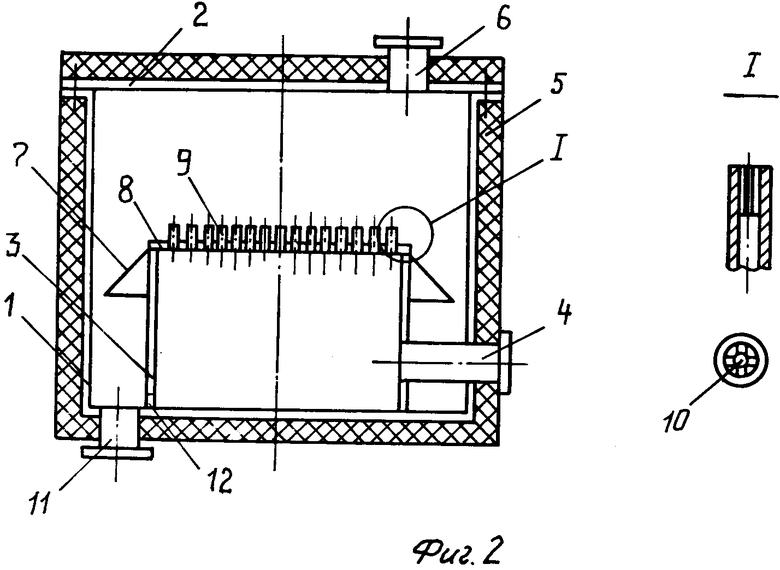

На фиг.1 изображено устройство для дегазации плавов и горячих смесей.

Устройство имеет емкость 1 с крышкой 2. В центре емкости установлен цилиндр 3 с патрубком 4 подвода к нему плава или горячих смесей. Устройство покрыто теплоизоляцией 5. Между цилиндром и крышкой образовано пространство 5 с патрубком отвода газов 6. На цилиндре в сторону стенки емкости закреплен конус 7. Внутри цилиндра установлен диск 8, перфорированный сопловыми отверстиями, широкая часть сопел которого направлена вниз. Диаметр диска составляет 0,85-0,95 от диаметра цилиндра. Диск установлен от верхней кромки цилиндра на расстоянии 0,1-0,5 его диаметра и жестко соединен через шток 9 с виброприводом 10. Дегазированный продукт сливается в пространство между цилиндрами через патрубок 11. В нижней части цилиндра выполнено отверстие 12. Диаметр диска в пределах 0,85-0,95 от диаметра цилиндра выбран, чтобы обеспечить наибольшую площадь перекачки плава или горячей смеси через сопла диска и чтобы дать возможность находящемуся в цилиндре плаву свободно циркулировать и иметь хороший обмен со вновь поступающем плавом. Расстояние диска от поверхности цилиндра, выбранное в пределах 0,1-0,5 от диаметра диска, обосновано тем, что при расстоянии менее 0,1 диаметра диска высота струйных потоков будет чрезмерно большой и это приведет к уносу продукта вместе с отходящими газами, а при расстоянии более 0,5 диаметра диска струйный поток будет недостаточен и выделение газов будет затруднено.

Устройство работает следующим образом.

Плав поступает в устройство через патрубок 4 во внутренний цилиндр 3. При включении вибропривода диск 8 начинает совершать возвратно-поступательные движения и продавливает через сопла плав, поступающий в цилиндр. При этом над поверхностью цилиндра возникает бурлящий поток, состоящий из вибрирующих с частотой 50 Гц струй, вырывающихся из сопел диска, и стекает по конусу 7 в пространство между цилиндрами. Бурлящие потоки вибрирующих струй способствуют быстрому и легкому удалению остаточных газов из плава или горячей смеси в разреженное пространство между диском и отводящем газы патрубком 6.

Дегазированный плав или горячая смесь сливается через патрубок 11. При остановке процесса оставшийся плав или горячая смесь сливается через отверстие 12.

Описанное выше устройство для создания бурлящего потока использует виброперемешивающее устройство, соединенное с виброприводом, потребляющим определенную мощность. Если при подаче плава или горячей смеси давления, создаваемого насосом, вполне достаточно, то в устройстве бурлящий поток можно создать за счет напора.

Поставленная цель достигается тем, что в центре емкости установлен цилиндр, в который введен патрубок подвода плава или горячей смеси, в верхней части цилиндра в сторону стенки емкости закреплен конус, а сверху цилиндра установлен диск со множеством трубок, высота которых над диском составляет 2-5 размеров диаметра этих трубок. Для получения турбулентных потоков внутри каждой из трубок установлен завихритель потока.

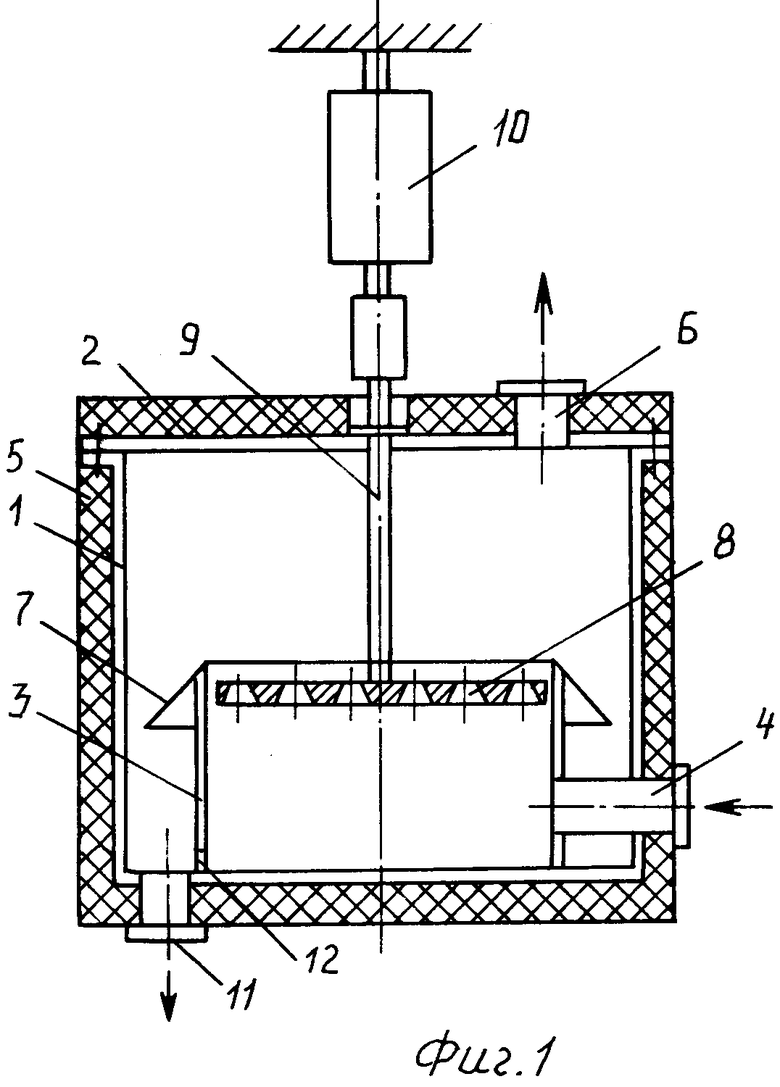

На фиг.2 изображено устройство для дегазации плавов и горячих смесей.

Устройство имеет емкость 1 с крышкой 2. В центре емкости установлен цилиндр 3 с патрубком 4 подвода к нему плава или горячих смесей. Устройство покрыто теплоизоляцией 5. Между цилиндром и крышкой образовано пространство с патрубком отвода газов 6. На цилиндре в сторону стенки емкости закреплен конус 7. Сверху цилиндра установлен диск 8 с множеством трубок 9, высота которых над диском составляет 2-5 размера диаметра этих трубок, а внутри каждой из них установлен завихритель 10. Высота трубок от 2 до 5 размеров диаметра этих трубок обусловлена тем, что по диску в сторону конуса будет сливаться поток высотой не менее диаметра трубки, и поэтому высота в два диаметра выбрана из-за того, чтобы слив по поверхности трубки обязательно осуществлялся, а высота трубок свыше пяти их диаметров нецелесообразна из-за большего сопротивления потоку внутри трубки. Дегазированный продукт сливается в пространство между цилиндрами через патрубок 11. В нижней части цилиндра выполнено отверстие 12.

Устройство работает следующим образом.

Плав поступает в устройство через патрубок 4 и через множество трубок 9, в которых поток преобретает вихревое движение, переливается по их поверхности на диск 8 и стекает по конусу 7 в пространство между цилиндрами. Завихренные потоки, стекающие по разветвленной поверхности трубок, диска и конуса, способствуют быстрому и легкому удалению остаточных газов из плава или горячей смеси в разреженное пространство между диском с трубками и отводящем газы патрубком 6. Дегазированный плав или горячая смесь сливается через патрубок 11. При остановке процесса весь плав или горячая смесь сливается через отверстие 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОСМЕСИТЕЛЬ | 2001 |

|

RU2257258C2 |

| ВИБРАЦИОННАЯ СТИРАЛЬНАЯ МАШИНА | 2007 |

|

RU2348748C1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| Дегазатор | 1990 |

|

SU1761194A1 |

| ДЕГАЗАТОР ГОРЯЧЕЙ ВОДЫ С ФОРСУНОЧНОЙ ЕЕ ПОДАЧЕЙ | 2001 |

|

RU2196113C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПОЛЯКОВА В.И. И ГИДРОЭЛЕКТРОСТАНЦИЯ | 1999 |

|

RU2143078C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТИ | 2008 |

|

RU2383381C2 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166349C2 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1993 |

|

RU2053021C1 |

Изобретение относится к оборудованию непрерывного действия для производства минеральных удобрений и других химических производств и может быть использовано для дегазации остаточных газов в плавах или горячих смесях. Устройство выполнено в виде вертикальной емкости круглого поперечного сечения с верхней крышкой и патрубками для отвода газов, подвода плава или горячей смеси и вывода дегазированного плава или горячей смеси, при этом в центре емкости установлен цилиндр, в который введен патрубок подвода плава или горячей смеси, в верхней части цилиндра в сторону стенки емкости закреплен конус, а внутри цилиндра установлен диск, жестко связанный через шток с виброприводом, перфорированный сопловыми отверстиями диаметром 0,85-0,95 от диаметра цилиндра, и на расстоянии от верхней кромки цилиндра 0,1-0,5 диаметра диска. Изобретение позволяет максимально удалить остаточные газы из плава или горячей смеси. 2 н. и 1 з.п. ф-лы, 2 ил.

| SU 1592026 A1, 15.09.1990 | |||

| Устройство для дегазации жидкости гидросистемы | 1991 |

|

SU1816471A1 |

| Кавитационный дегазатор | 1990 |

|

SU1754147A1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКИХ АЗОТНЫХ УДОБРЕНИЙ | 1994 |

|

RU2088555C1 |

| DE 10119962 А, 05.12.2002 | |||

| WO 03086573 А, 23.10.2003. | |||

Авторы

Даты

2005-07-27—Публикация

2003-12-30—Подача