Область техники, к которой относится изобретение.

Изобретение относится к получению листовых высококачественных материалов из терморасширенного графита (ТРГ) путем прокатки, в том числе - изделий неограниченной (например, фолы, полос) или ограниченной (например, мерных листов) длины и может быть использовано для получения современных прокладочных материалов.

Уровень техники.

Как правило, технология получения листовых материалов из терморасширенного графита включает химическую обработку природного чешуйчатого графита для получения окисленного графита, последующую термическую обработку частиц окисленного графита для получения ТРГ с дальнейшим формированием листового графитового материала сжатием ТРГ до требуемой плотности прокаткой. Измерение и контроль плотности, ρ, полученного таким способом материала являются следующей технологической операцией.

Такая совокупность операций раскрыта, в частности, в патенте US 6673284.

К недостаткам указанного способа можно отнести то, что контроль плотности проводится после получения изделия и, если значения плотности не удовлетворяют контрольным значениям, то материал отбраковывается, что приводит к снижению выхода годного.

Кроме того, не только в данном патенте, но и в других патентах, характеризующих уровень техники, отсутствуют сведения о том, как осуществляется контроль плотности изделий из терморасширенного графита - разрушающими или неразрушающими методами. Если контроль требует получения образцов из материала, то это приводит к неоправданному расходу материала.

Раскрытие изобретения.

Задачей изобретения является повышение качества получаемых графитовых изделий и выхода годного за счет проведения неразрушающего контроля плотности производимого материала на стадии прокатки, обеспечивающего возможность корректировки плотности в процессе производства.

Поставленная задача решается способом изготовления материала из ТРГ путем его прокатки и экспресс контроля плотности, в соответствии с которым в процессе прокатки проводят неразрушающий контроль плотности, включающий следующие шаги:

- установку по ширине прокатываемого материала одной или нескольких пар измерительных датчиков, содержащих передающий и принимающий датчики электромагнитного излучения, при этом по одну сторону материала располагают передающие датчики, а по другую - принимающие;

- непрерывное воздействие на материал электромагнитным излучением с частотой колебаний в диапазоне 103-106 Гц;

- измерение угла сдвига фазы колебаний прошедшей через испытуемый материал электромагнитной волны относительно фазы колебаний волны, падающей на образец, Δϕ, при этом измерение ведут при фиксированной частоте колебаний излучения;

- определение текущей плотности материала в соответствии с калибровочным графиком зависимости Δϕ от плотности материала ρ.

В частных воплощениях изобретения поставленная задача решается тем, что по текущим результатам определения плотности при необходимости корректируют режимные параметры техпроцесса, определяющие плотность производимого материала.

Возможно осуществление контроля изделий с поверхностной плотностью до 10 г/см2.

Предпочтительно параллельно измерительным датчикам установить корректирующую пару датчиков.

Кроме того, предпочтительно калибровочный график построить до начала измерений.

Плотность при построении графика может быть определена прямым весовым методом.

Сущность изобретения состоит в следующем.

Неразрушающий контроль плотности проводится во время производства материала на разных стадиях прокатки ТРГ. что позволяет выявлять нежелательные изменения плотности и оперативно вносить, вручную или автоматически, изменения в технологический процесс, например уменьшать или увеличивать подачу порошка окисленного графита на стадии получения ТРГ, регулировать скорость прокатки ТРГ на более поздних стадиях производства.

Для проведения неразрушающего контроля устанавливают нескольких пар измерительных датчиков по ширине прокатываемого материала. Число пар датчиков не имеет значения. Понятно, что чем больше датчиков, тем достовернее измерения и тщательнее контроль, а чем уже производимый листовой материал, тем меньшее число пар датчиков требуется для контроля.

Каждая пара датчиков содержит передающий и принимающий датчики, которые укрепляют по разные стороны контролируемого объекта в фиксированном положении.

Расположение излучателя электромагнитного поля по одну сторону контролируемого объекта, а приемника излучения по другую позволяет регистрировать изменения характеристик электромагнитного излучения, обусловленные его прохождением через электропроводящий графитовый образец, в том числе выходной параметр Δϕ, фиксированное положение пары датчиков позволяет привязать результат измерения к его месту на объекте контроля.

Воздействие электромагнитной волной с частотой 103-106 Гц на контролируемый материал осуществляется в непрерывном режиме.

Выход за пределы указанного диапазона резко снижает точность измерений, поскольку становится заметной зависимость регистрируемой величины Δϕ от толщины материала, чем снижается достоверность определения его плотности в процессе экспресс-анализа.

Выбор в качестве измеряемого параметра величины сдвига фазы колебаний электромагнитного излучения при фиксированной частоте объясняется тем. что для количественной оценки фазовый метод контроля при постоянстве частоты является наиболее точным.

Использование для измерений заранее построенного калибровочного графика зависимости плотности от сдвига фаз позволяет при экспресс-анализе сразу же получать информацию о контролируемом объекте, что повышает оперативность способа.

Данный способ применим к изделиям из терморасширенного графита в достаточно широком диапазоне толщин - от 0,1 до 10 мм.

Очень часто вблизи измерительных датчиков устанавливают корректирующую пару датчиков. Такое расположение корректирующих датчиков позволяет следить за влиянием окружающей среды, а следовательно, повышает точность измерений.

Краткое описание чертежей.

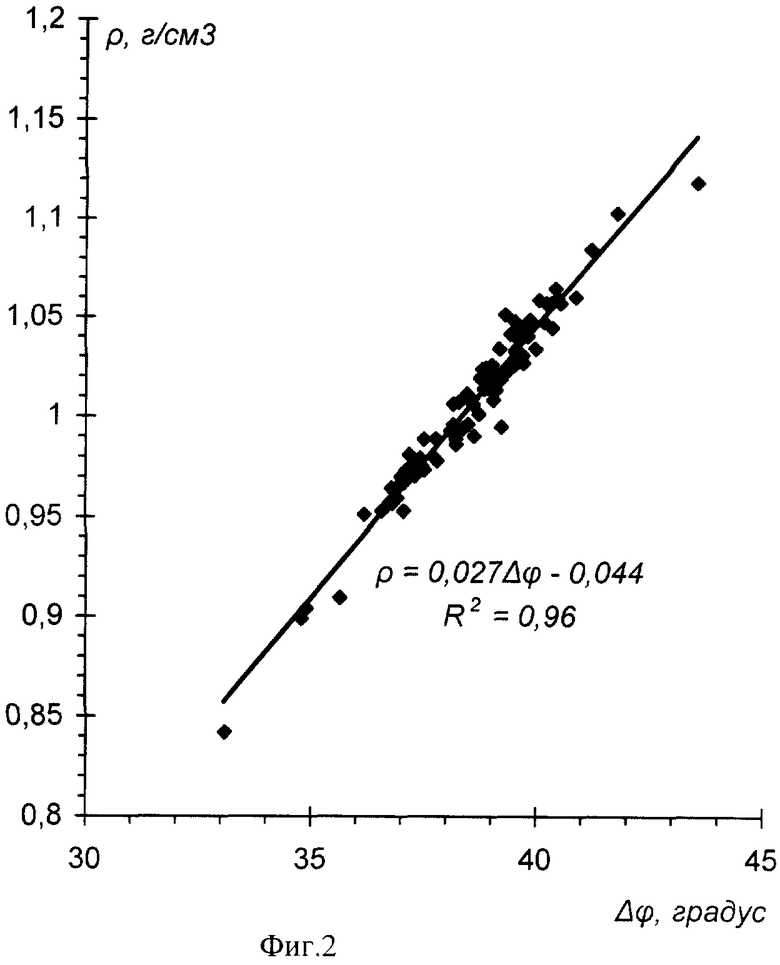

На фиг.1 представлена измерительная схема.

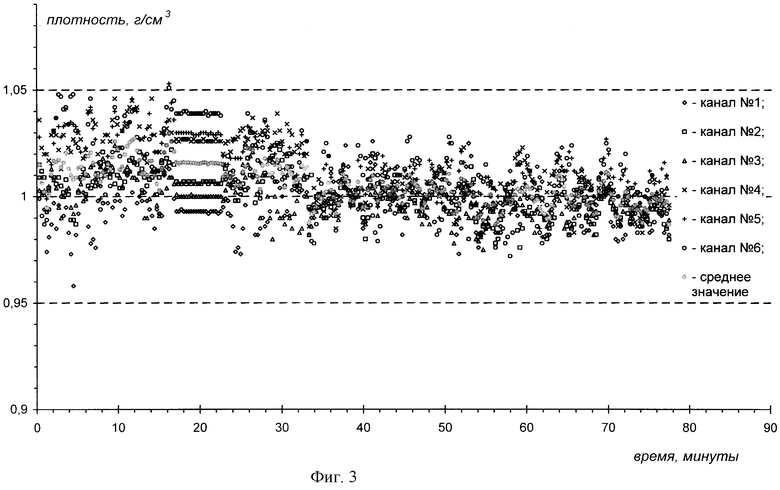

На фиг.2 представлен калибровочный график зависимости Δϕ от ρ полотна из ТРГ.

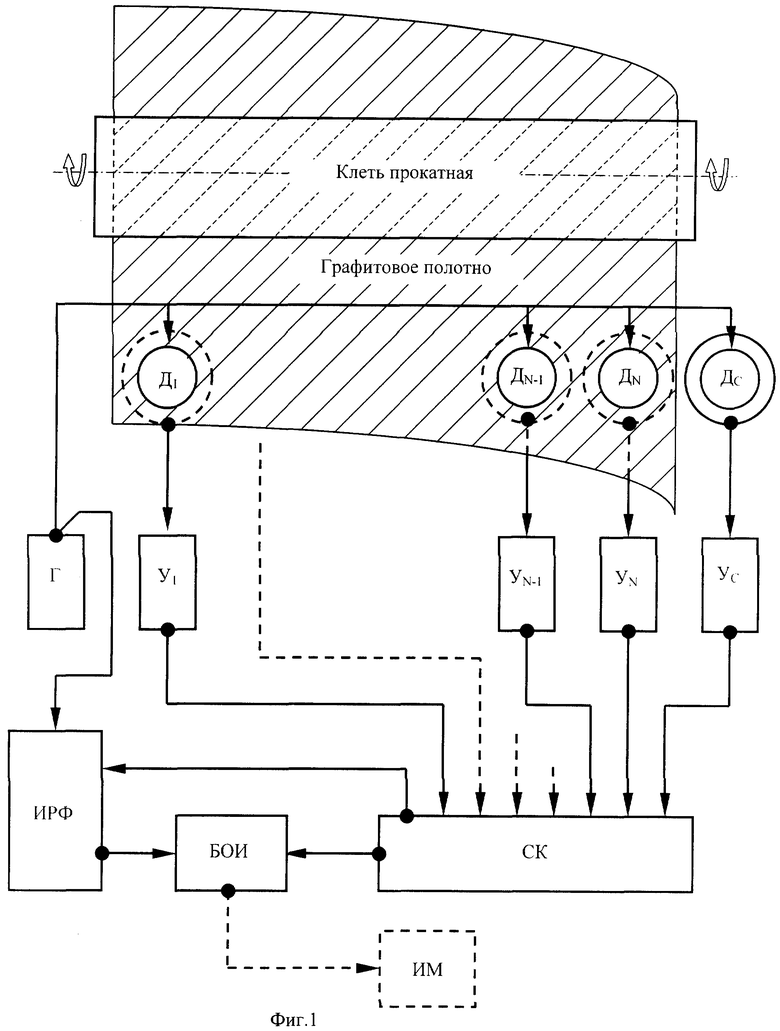

На фиг.3 приведена информационная картина, отображающая регистрируемый параметр со всех параллельных датчиков.

Осуществление изобретения.

Изобретение реализуется на линии, в которой получение непрерывного полотна листового графитового материала осуществляется уплотнением порошка ТРГ за счет сжатия между валками прокатных клетей прокатного стана.

На схеме (см. фиг.1) изображен генератор электромагнитного излучения (ГИ), измеритель разности фаз (ИРФ), ряд пар измерительных датчиков (Д1-ДN и ДC), состоящих из разделенных промежутком излучателей (ИДi) и приемников (ПДi) электромагнитного излучения, усилители электромагнитного сигнала (У1-УN и УС), селектор измерительных каналов (СК), блок обработки информации (БОИ), исполнительный механизм (ИМ).

Графитовое полотно (ГП), передвигающееся вдоль продольной оси прокатки (штрихпунктирная линия), проходит через зазоры между рабочими парами измерительных датчиков Д1-ДN, в зазор корректирующей измерительной пары ДC может помещаться стандартный образец (не показан).

Ряд измерительных пар датчиков устанавливают на выходе из прокатной клети по всей ширине графитового полотна и ориентируют поперек оси прокатки.

Перед началом испытаний строят калибровочный график зависимости угла сдвига фазы Δϕ от плотности листового графитового материала ρ (см. фиг.2) при внесении контролируемого материала в зазор между излучателем (ИДi) и приемниками (ИДi).

При калибровке ρ определяют прямым весовым методом, величину Δϕ определяют по показаниям БОИ при внесении соответствующего образца в зазор измерительной пары датчиков.

На фиг.3 представлена информационная картина, отображающая ход контроля движущегося графитового полотна с использованием шести рабочих измерительных пар датчиков.

Способ осуществляли следующим образом.

Электромагнитный сигнал, вырабатываемый генератором ГИ, поступал на один из двух входов измерителя разности фаз ИРФ и на параллельно включенные излучатели ИДi измерительных пар датчиков Д1-ДN и ДС.

Сигнал, излучаемый каждым из ИДi,наводил в парных им приемниках ПДi ответный сигнал. Последние, пройдя через свои усилители У1-УN и УС, поступали на соответствующие входы селектора каналов СК, с выхода которого поочередно направлялись на другой вход ИРФ. Измеритель разности фаз анализировал колебания электромагнитных волн на различных своих входах и определял текущую величину угла Δϕ, на который сдвинуты фазы колебаний этих волн относительно друг друга. Измеренная величина Δϕ с выхода ИРФ передавалась на вход блока обработки информации БОИ.

Одновременно с измерением Δϕ в БОИ со специального выхода селектора каналов поступала информация, несущая сведения о номере i подключенного к входу ИРФ приемника, что позволяло блоку обработки информации разделить текущие величины Δϕ на ряд последовательностей Δϕ1, Δϕ2,..., ΔϕN и ΔϕN и ΔϕC и, следовательно, связать величину Δϕi с координатами точки ее измерения.

Помещение в зазор между передающими и принимающими датчиками полотна терморасширенного графита приводит к изменению величины угла сдвига фаз: образец изменяет значение (Δϕ1, Δϕ2,..., ϕ(N-1)).

При прочих равных условиях регистрируемая величина Δϕ может изменять свое значение под влиянием окружающей среды, например при изменении температуры в месте расположения датчиков, что снижает точность измерений. Для повышения точности одна из пар измерительных датчиков ДC освобождалась от непосредственного контроля объекта и использовалась в качестве источника сведений для блока обработки информации о величине дрейфа Δϕ под действием окружающей среды. Помещение в рабочий зазор этой пары стандартного образца стабилизировало работу измерительного тракта устройства, предотвращая скачки Δϕ при переключении измерительных каналов блоком СК.

В режиме калибровки в зазоры между передатчиками и приемниками измерительных пар датчиков помещали образцы контролируемого материала с известными характеристиками (например, с различной плотностью ρ) и для каждого измерительного канала определяли коэффициенты “а” и “b” в зависимости (1)

Коэффициенты “а” и “b” запоминались БОИ. При выпуске продукции БОИ в режиме реального времени по регистрируемым ИРФ величинам Δϕ определял ρ и в численном и графическом виде отображал полученную информацию на экране монитора. что позволяло управлять процессом и контролировать качество выпускаемой продукции, вручную или автоматически, через ИМ.

Пример.

На производственной линии осуществляли получение листового графитового материала “Графлекс”®, при этом поступающий из бункера порошок ТРГ (на схеме не показан) плотностью 4,2 г/дм3 прокатной системой линии уплотнялся до состояния графитового полотна номинальной толщины 1,0 мм и плотности 1 г/см3. На выходе линии поперек оси прокатки было установлено семь пар измерительных датчиков. Графитовое полотно проходило через зазор между излучателями и приемниками шести пар, для которых с использованием образцов известной плотности были определены параметры линейной зависимости (1); седьмая пара датчиков использовалась как корректирующая.

На материал с помощью излучателей воздействовали электромагнитным полем с фиксированной частотой 260 кГц и измеряли угол Δϕ, на который сдвинуты относительно друга фазы колебаний падающих и прошедших электромагнитных волн в пределах каждой из шести пар измерительных датчиков. Блок обработки информации по калибровочной зависимости (1) пересчитывал текущие величины Δϕ в соответствующие значения плотности ρ, которые в режиме реального времени отображались на экране монитора.

На фиг.3 приведена информационная картина контроля плотности графитового полотна, полученная во время его производства. Как видно, в начальный период времени ρ была распределена в среднем выше номинального уровня 1 г/см3, поэтому производство на 17 минуте было приостановлено. В период между 17 и 21 минутами происходила дополнительная настройка технологических узлов линии.

Как следует из фиг.3, графитовое полотно в это время не перемещалось относительно неподвижных датчиков, и поэтому каждый измерительный канал фиксировал постоянную плотность на фоне незначительных собственных шумов.

Таким образом, предлагаемый способ позволяет контролировать качество выпускаемой продукции и выход годного продукта непосредственно в процессе ее производства и при отклонении параметров материала от заданной величины быстро устранить технологические нарушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля плотности листов терморасширенного графита и устройство для его реализации | 2021 |

|

RU2796231C2 |

| ГРАФИТОВАЯ ФОЛЬГА, ЛИСТОВОЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ, УПЛОТНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ | 2018 |

|

RU2706103C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОРАСПРЕДЕЛЯЮЩЕГО МАТЕРИАЛА | 2016 |

|

RU2666411C1 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2415108C2 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА | 2009 |

|

RU2410359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ГРАФИТОВОГО ПОЛОТНА И ГИБКОЕ ГРАФИТОВОЕ ПОЛОТНО | 2019 |

|

RU2744326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2017 |

|

RU2648315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПЛОТНЫХ МАТЕРИАЛОВ И НИЗКОПЛОТНЫЙ МАТЕРИАЛ | 2013 |

|

RU2525488C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САЛЬНИКОВОГО КОЛЬЦА, САЛЬНИКОВОЕ КОЛЬЦО И САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2491463C1 |

Изобретение может быть использовано при получении современных прокладочных материалов из графитовой ленты, фольги, а также полос или листов. Порошок терморасширенного графита прокатывают в полотно толщиной 0,1-10 мм. В процессе прокатки проводят неразрушающий контроль плотности полотна, включающий установку по его ширине одной или нескольких пар измерительных датчиков, состоящих из передающего и принимающего датчика. По одну сторону полотна располагают передающие датчики, и по другую - принимающие. Воздействуют электромагнитным излучением с частотой 103-106 Гц и измеряют угол сдвига фазы колебаний прошедшей через материал полотна электромагнитной волны относительно фазы колебаний волны, падающей на образец. Частота колебаний фиксированная. Параллельно измерительным датчикам можно установить корректирующую пару датчиков для повышения точности измерений. Текущую плотность материала определяют по калибровочному графику зависимости плотности материала от угла сдвига фазы, построенному до начала измерений. Плотность при построении графика определяют прямым весовым методом. По результатам определения текущей плотности корректируют режимные параметры процесса прокатки. Изобретение позволяет повысить качество гибкого материала и быстро устранить технологические нарушения. 5 з.п. ф-лы, 3 ил.

| US 6673284 В2, 06.01.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЙ | 1992 |

|

RU2076085C1 |

| US 5149518 A, 22.09.1992 | |||

| US 5846459 A, 08.12.1998 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2005-07-27—Публикация

2004-07-27—Подача