Изобретение относится к области акустических измерений и может быть использовано для акустического бесконтактного контроля плотности пористых материалов (листов терморасширенного графита).

Существует устройство для определения насыпной плотности пористых материалов (патент RU2544282), содержащее мерный цилиндр, выполненный по ГОСТ 1770, воронку стеклянную с цилиндрической частью, выполненную по ГОСТ 25336 и размещенную над мерным цилиндром, емкость с исследуемым материалом, сопло, закрепленное на штативе шарнирно или гибким элементом, с возможностью перемещения по штативу. Устройство работает следующим образом. Емкостью отбирают пробу исследуемого материала, заполняют ее на 1/3 часть исследуемым материалом и закрепляют над воронкой. Через сопло подают воздух в емкость под давлением в виде струи для взрыхления массы в ней и отделения волокон или червячков друг от друга в части емкости таким образом, чтобы не происходило сцепление их ни на одном этапе движения. Цикличность подачи воздуха обеспечивает периодическое поступление из приемника емкости в воронку и далее в мерный цилиндр исследуемого материала без попадания еще невзрыхленной части. После заполнения мерного цилиндра исследуемым материалом с образованием конуса устанавливают сопло у воронки так, чтобы выходная часть сопла была на уровне верхней кромки - торца цилиндра. Далее мерный цилиндр с исследуемым материалом, имеющий емкость 100 см3 и определенный вес, взвешивают и рассчитывают насыпную плотность.

Недостатками известных способа и устройства являются: возможность измерения плотности материала только в сыпучем состоянии и, как следствие, невозможность контроля листов-заготовок для изготовления изделий из пористых материалов, возможность проведения только выборочного контроля.

Известен способ бесконтактного измерения плотности пористого материала с использованием измерения коэффициента преломления материала посредством оптической когерентной томографии (патент RU2515189), в основе которого лежит определение оптического пути светового луча, соответствующего прохождению через пористый материал, являющийся светопроницаемым или прозрачным для светового луча. Согласно способу определяется толщина и коэффициент преломления светового луча через пористый материал на центральной длине волны, на основании которых определяется плотность пористого материала.

Недостатками известного способа являются: невозможность измерения плотности оптически непрозрачных материалов, сложность установки, реализующей измерения.

Известен способ определения плотности графитовой фольги с помощью черенковского излучения (Ионов С.Г. Электронный транспорт и физико-химические свойства интеркалированных соединений графита и углеродных материалов на их основе. Диссертация на соискание ученой степени доктора физико-математических наук по специальности 01.04.07. 2016 г.), в основе которого лежит радиоизотопный метод, использующий регистрацию черенковского излучения, возникающего в среде под действием высокоэнергетического бета-излучения, источником которого выступает иттрий-90. При прохождении бета-частиц через графитовую фольгу поток высокоэнергетического излучения иттрия-90 ослабляется, при этом изменяется его энергетический спектр, эти изменения фиксируются при регистрации черенковского излучения. Изменение плотности графитовой фольги оценивается по изменению интенсивности черенковского излучения.

Недостатками известного способа являются: влияние на результат измерения плотности изменения толщины графитовой фольги, малый диапазон измеряемых значений плотности, необходимость соблюдения специальных мер безопасности (получение лицензии для работы с радионуклидами при хранении, эксплуатации, утилизации), невозможность использования в процессе производства графитовой фольги ввиду необходимости соблюдения требований безопасности.

Наиболее близким к предлагаемому изобретению является способ контроля плотности терморасширенного графита электромагнитным излучением (Патент RU2257342. Способ изготовления гибкого материала из терморасширенного графита). В основе способа лежит изготовление гибкого материала из терморасширенного графита путем прокатки и неразрушающий контроль плотности полотна, включающий установку по его ширине одной или нескольких пар измерительных датчиков, состоящих из передающего и принимающего датчика, размещенных по разные стороны от полотна, воздействие электромагнитным излучением с фиксированной частотой колебаний и измерение угла сдвига фазы колебаний прошедшей через материал полотна электромагнитной волны относительно фазы колебаний волны, падающей на образец. Текущую плотность материала определяют по калибровочному графику зависимости плотности материала от угла сдвига фазы, построенному до начала измерений прямым весовым методом. По результатам определения текущей плотности корректируют режимные параметры процесса прокатки.

Устройство, реализующее указанный выше способ, содержит генератор электромагнитного излучения, измеритель разности фаз, ряд пар измерительных датчиков, состоящих из разделенных зазором излучателей и приемников электромагнитного излучения, усилители электромагнитного сигнала, селектор измерительных каналов, блок обработки информации, исполнительный механизм.

Недостатками способа-прототипа и устройства его реализующего являются ограниченный диапазон плотностей (поверхностная плотность до 100 кг/м2) и толщин материалов (от 0,1 до 10 мм), неравномерная чувствительность по толщине листа, что связано с неоднородностью распределения электромагнитного поля по глубине; снижение достоверности и точности измерений при колебаниях положения объекта в зазоре между излучателем и приемником (перекос, изменение расстояния между датчиками), возможность контроля только электропроводящих материалов.

Предлагаемый способ и устройство для его осуществления направлены на повышение точности и достоверности контроля плотности листов терморасширенного графита, увеличение функциональных возможностей за счет расширения диапазона контролируемых плотностей и толщин листов терморасширенного графита.

Данный технический результат достигается тем, что в способе контроля плотности листов терморасширенного графита по ширине прокатываемого листа устанавливают одну или несколько пар передающих и принимающих датчиков акустических волн, располагаемых соосно по разные стороны листа, проводят предварительную калибровку чувствительности каналов на эталонном образце листа, последовательно измеряют амплитуду прошедшего акустического импульса через лист, определяют плотность материала листа в месте установки датчиков в соответствии с калибровочным графиком зависимости амплитуды прошедшего сигнала от плотности, получаемым предварительно прямым весовым методом, по результатам определения текущей плотности корректируют режимные параметры изготовления, определяющие плотность производимого листа терморасширенного графита.

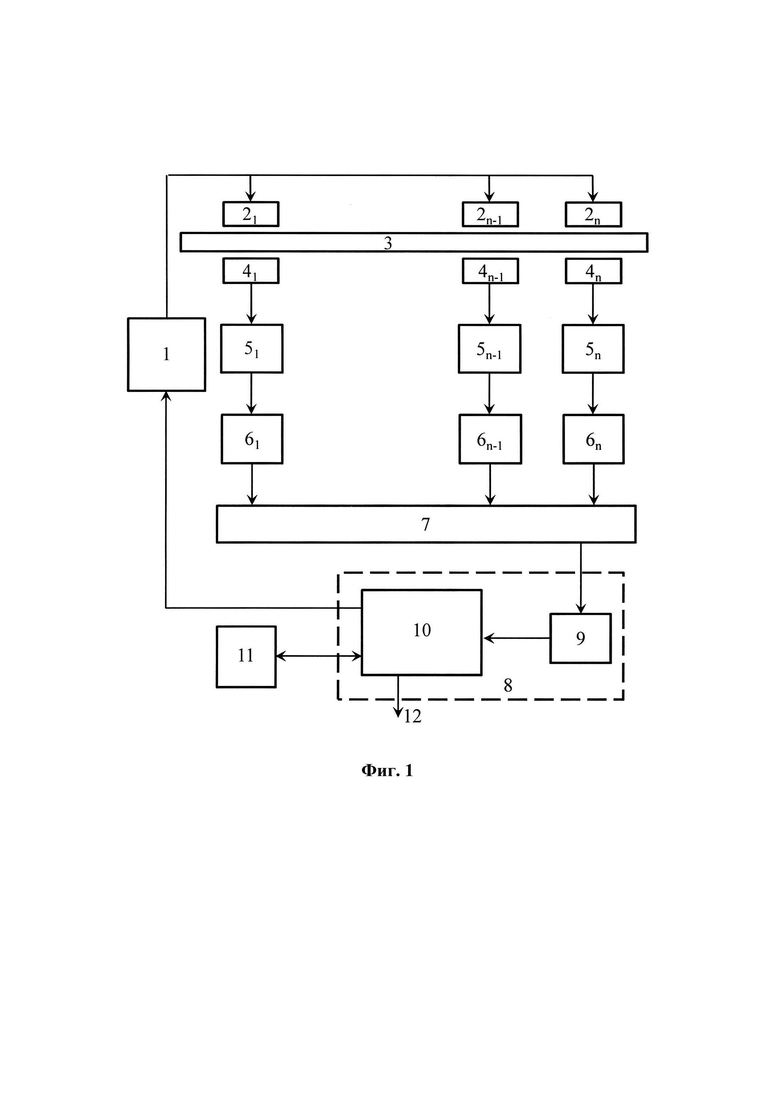

Устройство, реализующее способ контроля плотности листов терморасширенного графита контроля содержит один или несколько передающих акустических датчиков, входы которых соединены с выходом генератора импульсов, один или несколько принимающих акустических датчиков, расположенных соосно передающим датчикам, выходы которых подключены ко входам усилителей, пик-детекторы, реализующие запоминание значения сигнала в виде уровня постоянного напряжения, селектор каналов, блок обработки информации, содержащий аналого-цифровой преобразователь и контроллер, обеспечивающий управление процессом контроля, включая режимы и схему сканирования объекта, обработку и хранение информации.

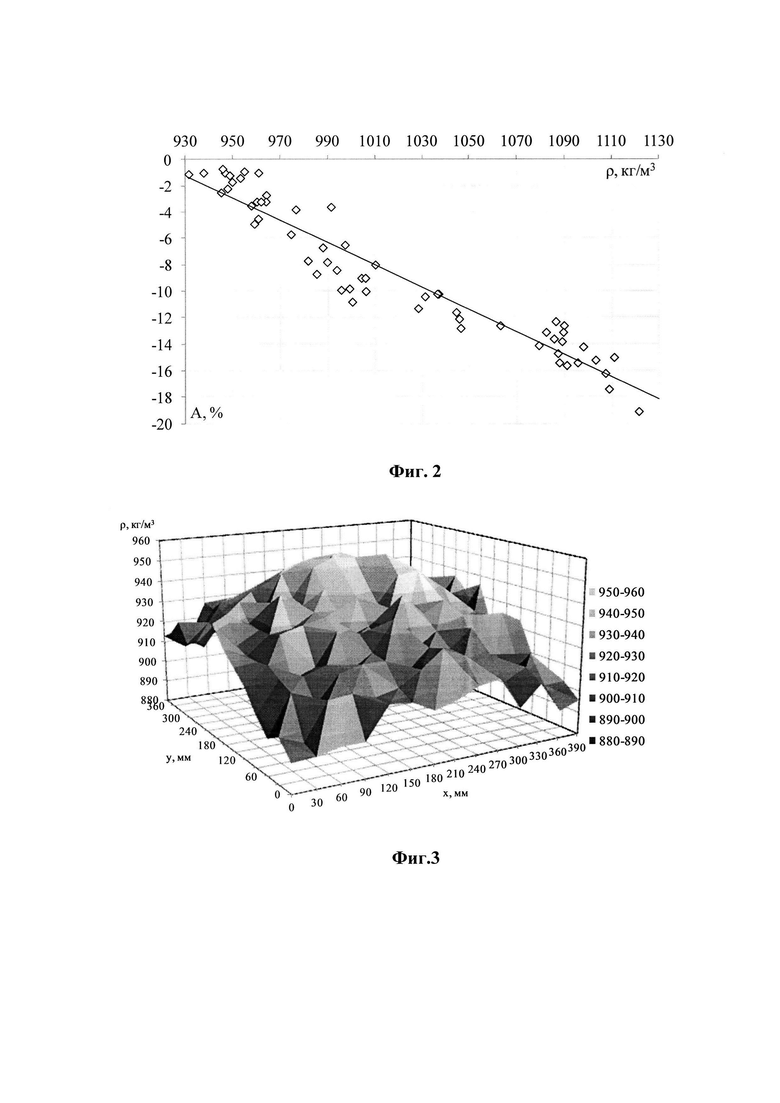

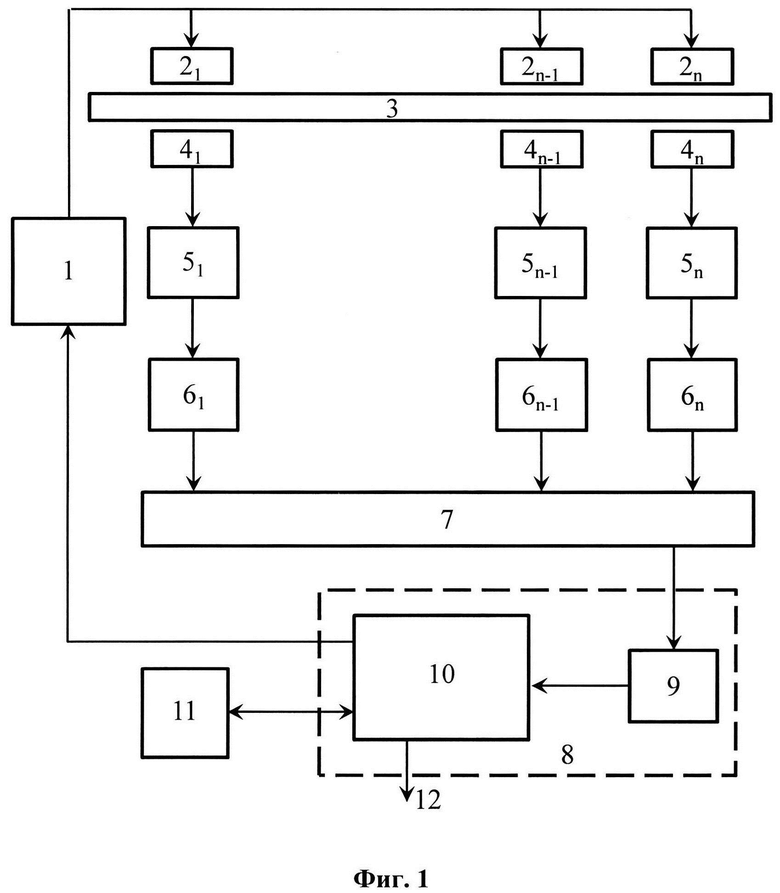

Заявленный способ поясняется следующими рисунками: на фиг. 1 показана структурная схема устройства, реализующего способ контроля плотности листов терморасширенного графита, на фиг. 2 - калибровочный график зависимости амплитуды прошедшего сигнала от плотности, полученный предварительно прямым весовым методом для листа терморасширенного графита толщиной 1 мм, на фиг. 3 - результаты контроля плотности листа терморасширенного графита толщиной 1 мм размером 400×400 мм при сканировании в виде поверхности распределения плотности.

Способ контроля плотности листов терморасширенного графита заключается в следующем. Согласно структурной схеме на фиг. 1 с генератора импульсов 1 подается короткий импульс высокой амплитуды, одновременно возбуждающий n передающих акустических датчиков 2, собранных в линейку. Прошедшие через лист терморасширенного графита 3 импульсы акустических волн поступают на соосно расположенные собранные в линейку принимающие акустические датчики 4, выходы которых подключены ко входам усилителей 5. С выхода усилителей зарегистрированные сигналы поступают на пик-детекторы 6, предназначенные для запоминания значения сигнала в виде уровня постоянного напряжения, селектор каналов 7 и в блок обработки информации 8, содержащий АЦП 9 и контроллер 10. Контроллер 10 осуществляет управлением всеми процессами, необходимыми для работы установки: включает и выключает генератор импульсов 1, осуществляет временное стробирование принятого сигнала, считывает значение сигнала с пик-детектора 6, оцифровывает его за счет встроенного АЦП 9. включает режимы и схему сканирования объекта, обработку и хранение информации. С контроллера 10 результаты измерения поступают на персональный компьютер 11, где происходит отображение результатов на экране с использованием специализированного программного обеспечения (Свидетельство о регистрации программы для ЭВМ 2020666393 от 09.12.2020.). С использованием специализированного программного обеспечения персонального компьютера 11 осуществляется также инициализация процесса измерения, настройка параметров контроля, управление основными режимами контроля. Контроллер 10 имеет выход 12, с помощью которого происходит управление устройством сканирования, позволяющего соосно перемещать передающие 2 и принимающие 3 акустические датчики относительно контролируемого листа терморасширенного графита 3.

Устройство и способ контроля плотности листов терморасширенного графита реализуют бесконтактный амплитудно-теневой метод контроля, основанный на измерении амплитуды прошедшего сквозь лист терморасширенного графита акустического сигнала, по величине которой судят о плотности листа данной толщины в зоне прозвучивания по предварительно полученному калибровочному графику. Распространяясь в листе терморасширенного графита, акустическая волна ослабляется, тем больше, чем выше плотность и больше толщина листа.

Контроль проходит в два этапа: нормировка на эталонном образце терморасширенного графита и измерение на контролируемом листе терморасширенного графита. Операция нормировки проводится на предварительно отобранном образце терморасширенного графита с постоянной плотностью и толщиной в пределах зон прозвучивания линейкой из n преобразователей с целью выравнивания чувствительности по каждому из каналов и состоит в определении и запоминании амплитуд сигналов по каждому каналу.

На этапе измерений определяются на контролируемом листе амплитуды А сигналов, прошедших через контролируемый лист терморасширенного графита по каждому из каналов в процессе сканирования, и их отклонение в процентах А,% относительно значений, полученных на этапе нормировки. С использованием предварительно полученного калибровочного графика карта относительных амплитуд сигналов перестраивается в карту плотностей. Согласно полученным значениям плотности производимого листа терморасширенного графита возможна корректировка режимных параметров его изготовления.

Способ контроля плотности апробирован на 10 листах терморасширенного графита (ТРГ) толщинами h=1 мм в диапазоне плотностей ρ=900÷150 кг/м3. Количество каналов в установке n=6.

В качестве примера на фиг. 2 представлен калибровочный график зависимости изменения амплитуды сигнала А,% от плотности ρ образца толщиной 1 мм, полученный прямым весовым методом участка зоны прозвучивания после проведения измерений. Наблюдается линейное уменьшение амплитуды сигнала с ростом его плотности с коэффициентом корреляции, равным 0,97.

Результаты контроля плотности листа терморасширенного графита толщиной 1 мм при сканировании приведены в виде карты распределения амплитуд и плотностей по 6 каналам в процессе сканирования на фиг. 3.

Технический результат, состоящий в повышении точности и достоверности контроля плотности листов терморасширенного графита, достигается за счет использования акустического излучения звукового диапазона, и использования в качестве информативного параметра амплитуды акустической волны, благодаря наличию однозначной связи амплитуды акустической волны с плотностью, а также несущественным влиянием положения объекта в зазоре между излучателем и приемником (перекоса) и базы между датчиками, на амплитуду принимаемого сигнала.

Технический результат, состоящий в расширении функциональных возможностей, достигается за счет расширения диапазона контролируемых плотностей и толщин листов терморасширенного графит благодаря использованию акустического излучения, обладающего большей проникающей способностью, и использования в качестве информативного параметра амплитуды акустической волны, благодаря наличию однозначной связи амплитуды акустической волны с плотностью материала в широком диапазоне толщин и плотностей объекта. Дополнительный технический результат состоит в возможности контроля как электропроводящих, так и неэлектропроводящих пористых материалов, т.к. распространение акустической волны в материале не связано с его электропроводностью.

Способ и устройство апробированы при определении плотностей листов терморасширенного графита в диапазоне толщин от 0,2 мм до 10,2 мм и в диапазоне плотностей от 30 кг/м3 до 1500 кг/м3. Результаты апробации показали независимость показаний прибора при перекосах объекта относительно датчика в пределах ±10° и устойчивость показаний устройства при изменении зазора от 1 мм до 100 мм.

В отличие от амплитуды акустического излучения, на информативные параметры электромагнитного излучения, а, следовательно, на чувствительность и достоверность результатов контроля, в существенной мере оказывают влияние положение объекта в зазоре между датчиками (перекос), расстояние между датчиками, а также толщина и плотность объекта контроля и частота электромагнитного излучения, напрямую связанные с электропроводностью объекта контроля и глубиной проникновения наводимых вихревых токов в объект контроля, что снижает достоверность и точность контроля в процессе сканирования объекта, ведет к ограничениям по диапазонам контролируемых плотностей и толщин объекта контроля и к неравномерности чувствительности контроля по толщине.

Нами не обнаружены технические решения с признаками, сходными с существенными отличительными признаками предлагаемого решения, поэтому считаем, что оно соответствует критерию изобретения «изобретательский уровень».

Список использованных источников

1. Патент RU2544282, МПК G01N 9/02 (2006.01). Устройство для определения насыпной плотности пористых материалов / А.М. Ханов, Д.М. Караваев, Л.Е. Макарова, А.И. Дегтярев, В.А. Москалев, О.Ю. Исаев, Д.В. Смирнов; заявитель ФГБОУ ВПО Пермский национальный исследовательский политехнический университет. - Заявка №2013143587/28 от 26.09.2013, опубликовано 20.03.2015 Бюл. №8.

2. Патент RU2515189, МПК G01N 9/24 (2006.01), G01N 21/45 (2006.01), G01B 11/06 (2006.01) Способ бесконтактного измерения плотности пористого материала с использованием измерения коэффициента преломления материала посредством оптической когерентной томографии / Л. Жанно, Ф. Сандрас; заявитель Коммиссариат Ал'Энержи Атомик Э ОЗ Энержи Альтернатив. - Заявка №2011108577/28 от 03.08.2009, опубликовано 10.05.2014 Бюл. №13.

3. Ионов С.Г. Электронный транспорт и физико-химические свойства интеркалированных соединений графита и углеродных материалов на их основе: специальность 01.04.07 Физика конденсированного состояния, диссертация на соискание степени доктора физико-математических наук / С.Г. Ионов; ФГБОУ ВО Московский государственный университет имени М.В. Ломоносова. - М. 2016. - 388 с.

4. Патент RU2257342, МПК С01В 31/04 (2000.01), G01N 9/24 (2000.01) Способ изготовления гибкого материала из терморасширенного графита / А.А. Павлов, П.Е. Антонов, А.Д. Коляко, В.В. Авдеев, С.Г. Ионов, А.В. Фоменко, М.З. Гамидов; заявитель Закрытое акционерное общество "УНИХИМТЕК". - Заявка №2004122787/15 от 27.07.2004, опубликовано 27.07.2005 Бюл. №21.

5. Свидетельство о регистрации программы для ЭВМ №2020666393 от 09.12.2020. Программа регистрации результатов измерений плотности и толщины листов из терморасширенного графита "АКУСТИКА ТРГ-1" / Ю.В. Мышкин, О.В. Муравьева, Д.В. Злобин, О.П. Богдан; заявитель ФГБОУ ВО Ижевский государственный технический университет имени М.Т.Калашникова. - Заявка №2020665379 от 26.11.2020, опубликовано 09.12.2020 Бюл. №12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ, ЗВУКОВЫХ И ЭЛЕКТРОМАГНИТНЫХ ВОЛН | 2007 |

|

RU2378989C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО МАТЕРИАЛА ИЗ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2004 |

|

RU2257342C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686488C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| Способ электромагнитно-акустического возбуждения и приема акустических импульсов и дефектоскоп для его осуществления | 2023 |

|

RU2821844C1 |

| СПОСОБ КОНТРОЛЯ СРЕДНИХ ПАРАМЕТРОВ КОМПАКТНОГО МНОЖЕСТВА ВОЛОКОН | 2008 |

|

RU2380697C1 |

| Способ ультразвукового контроля электропроводящих цилиндрических объектов | 2021 |

|

RU2783297C2 |

| Способ ультразвукового неразрушающего контроля качества изделий из стеклопластиков | 2021 |

|

RU2760512C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2688877C1 |

Группа изобретений относится к бесконтактному контролю плотности листов терморасширенного графита. Способ заключается в том, что по ширине прокатываемого листа терморасширенного графита по разные стороны устанавливают соосно несколько пар передающих и принимающих акустических датчиков, измеряют амплитуду прошедшего сквозь лист акустического импульса, определяют плотность материала в месте установки датчиков в соответствии с калибровочным графиком зависимости параметров сигнала от плотности, получаемым прямым весовым методом, по результатам определения текущей плотности корректируют режимные параметры изготовления, определяющие плотность производимого листа терморасширенного графита, при этом перед началом измерения проводят первый этап, предварительную нормировку чувствительности каналов на эталонном образце. Устройство контроля плотности материала листов терморасширенного графита содержит несколько передающих акустических датчиков, входы которых соединены с выходом генератора импульсов, несколько принимающих датчиков, выходы которых подключены ко входам усилителей, пик-детекторы, реализующие запоминание значения сигнала в виде уровня постоянного напряжения, поступающего через селектор каналов в блок обработки информации, содержащий АЦП и контроллер, обеспечивающий управление процессом контроля, включая режимы и схему сканирования объекта. Технический результат - повышение точности и достоверности контроля плотности листов терморасширенного графита, увеличение функциональных возможностей за счет расширения диапазона контролируемых плотностей и толщин листов терморасширенного графита. 2 н.п. ф-лы, 3 ил.

1. Способ контроля плотности листов терморасширенного графита, включающий измерение амплитуды прошедшего сквозь лист терморасширенного графита акустического сигнала, по величине которой судят о плотности листа данной толщины в зоне прозвучивания, отличающийся тем, что контроль осуществляют в два этапа, на первом из которых выполняют нормировку на эталонном образце терморасширенного графита, а на втором - измерение амплитуды на контролируемом листе терморасширенного графита; нормировку проводят на предварительно отобранном образце терморасширенного графита с постоянной плотностью и толщиной в пределах зон прозвучивания линейкой акустических преобразователей, определяя и запоминая амплитуды сигналов по каждому каналу; на этапе измерений определяют на контролируемом листе амплитуды сигналов, прошедших через контролируемый лист терморасширенного графита по каждому из каналов в процессе сканирования, и их отклонение в процентах относительно значений, полученных на этапе нормировки; для осуществления измерений амплитуды на контролируемом листе терморасширенного графита с генератора импульсов подают короткий импульс высокой амплитуды, одновременно возбуждающий передающие акустические датчики, при этом прошедшие через лист терморасширенного графита импульсы акустических волн поступают на соосно расположенные принимающие акустические датчики с усилителями; с выхода усилителей зарегистрированные сигналы передаются на пик-детекторы, селектор каналов и в блок обработки информации, с помощью которого включают и выключают генератор импульсов, осуществляют временное стробирование принятого сигнала, считывают значение сигнала с пик-детекторов, осуществляют его оцифровку, обработку и хранение; далее результаты измерения передают на персональный компьютер, где осуществляют отображение результатов измерений на экране.

2. Устройство для осуществления способа контроля плотности листов терморасширенного графита по п. 1, содержащее генератор импульсов, выполненный с возможностью передачи короткого импульса высокой амплитуды, возбуждающий передающие акустические датчики, выходы которых подключены к входам усилителей, выполненных с возможностью передачи зарегистрированных сигналов на пик-детекторы, предназначенные для запоминания значения сигнала в виде уровня постоянного напряжения, и далее в селектор каналов и в блок обработки информации, выполненный в виде контроллера со встроенным аналого-цифровым преобразователем, с возможностью передачи результатов измерений на персональный компьютер, выполненный с возможностью отображения результатов измерений, отличающееся тем, что контроллер выполнен с возможностью включения и выключения генератора импульсов, осуществления временного стробирования принятого сигнала, считывания значения сигнала с пик-детекторов, оцифровки сигнала за счет встроенного аналого-цифрового преобразователя, включения режимов и выбора схемы сканирования объекта, а также обработки и хранения информации; дополнительно контроллер снабжен выходом, позволяющим управлять устройством сканирования, позволяющим соосно перемещать передающие и принимающие акустические датчики относительно контролируемого листа терморасширенного графита.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО МАТЕРИАЛА ИЗ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2004 |

|

RU2257342C1 |

| Акустический и вихретоковый методы неразрушающего контроля листов из терморасширенного графита / О | |||

| П | |||

| Богдан, Д | |||

| В | |||

| Злобин, О | |||

| В | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

Авторы

Даты

2023-05-18—Публикация

2021-10-14—Подача