Изобретение относится к технологии получения углеграфитовых материалов, в частности к способу получения терморасширенного графита (ТРГ-пуха), и может быть использовано для получения наполнителя в композиционных материалах как катализатор, сорбент с получением таких изделий, как прокладки, уплотнители и как перспективный, высокотемпературный материал, обладающий упругими пружинящими свойствами при высоких температурах.

Известен способ обработки графита с использованием электронагрева (Савватинский А.И., Онуфриев С.В. "Измерение температуры и тепловых свойств углерода в области плавления". X международная конференция. Сб. тезисов. Углерод: фундаментальные проблемы науки, материаловедения, технологии. Москва, г. Троицк, из-во "Углеродное общество", 2016 г.). При этом образец графита зажимают между пластинами, к которым подводят ток. Подавая импульсно ток, производится нагрев и терморасширение образца и, соответственно, повышается давление в ячейке выше 120 атм. Подают жидкую фазу углерода при температуре ~4800К.

Способ ограничен использованием режима электроэнергии для получения жидкого графита. Способ, используя эффект нагрева при терморасширении графита, не может быть применим для получения твердого состояния графита с многократным увеличением объема в 50-300 раз и получения элементов червеобразной формы (ТРГ-пух) с регулируемой насыпной плотностью.

Известен способ получения терморасширенного графита (а.с. №1657473, опубл. 23.05.91 г.). Способ заключается в том, что вначале проводят обработку графита избытком смеси концентрированной серной и азотной кислот, затем проводят отделение образовавшихся соединений внедрения графита газообразованным аммиаком до насыщения и обработку в плазме инертного газа - аргона или азота, со средней массовой температурой 1000-2000°С.

К недостаткам известного способа относится то, что известный способ сложен, многооперационен. Требует использования газообразного аммиака. Газообразный аммиак ухудшает экологическую обстановку атмосферы воздуха в помещении, где производится терморасширение, и усложняет технологию процесса терморасширения, уменьшая содержание серы ~30-40% от первоначального объема в связанном с графитом соединении, которая мало выводится из графита, что ухудшает его эксплуатационные свойства. Аргон используют в качестве плазмы как теплоноситель, что усложняет его применение и требует увеличения энергетической мощности оборудования.

Кроме того, используют в качестве теплоносителя плазму азота, которая расширяет графит при температуре 1000-2000°С. Азот агрессивен и приводит при окислении графита к получению хрупкого продукта терморасширения. А использование газообразного токсичного газа аммиака длительное время (до прекращения его поглощения) усложняет технологию терморасширения графита и затрудняет работу оборудования, которое выходит из строя от контакта с газообразным аммиаком и делает технологический процесс экологически вредным. При температурах терморасширения графита 1000-1500°С насыпную плотность получают в пределах 10.3 г/л-4.6 г/л соответственно, что приводит к недорасширению укладки графитовых пластинок и снижению качества терморасширения. Такой материал обладает недостаточной упругостью, что уменьшает его ценность и сужает область применения.

Известно использование лазерного излучения в способе для получения высокоориентированного пирографита, включающем воздействие импульсного лазерного излучения на термообработанный пирографит мощностью 5⋅105-107 Вт/см2 и длительностью 10-8-10-9 в атмосфере углеродсодержащего газа (а.с. 1427766, опубл. 15.12.1990 г.).

Однако использование лазерного излучения в известном способе направлено на уплотнение, повышение твердости пирографита и увеличение степени графитизации. Кроме того, в качестве материала обработки используют искусственный графит - пирографит. В заявляемом способе в качестве материала обработки используют натуральный чешуйчатый графит. При использовании плазмы для расширения графита используют мощный источник излучения (5⋅105-5⋅107 Вт/см2), что представляет опасность для обрабатываемого натурального графита, т.к. приводит к изменению его свойств.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ получения терморасширенного графита (ЕР 0087489 МПК, С01В 31/04 от 1982 г., Д1), заключающийся в обработке натурального графита серной кислотой (интеркалирование) и перекисью водорода (окисление). Затем после получения интеркалята графит укладывают с плотностью 20 г/см2 на конвейер, который передвигается со скоростью 0,1 м/с, при этом графит термообрабатывают, воздействуя лазерным лучом множества облучателей. Нагрев проводят за счет использования углекислотного лазера мощностью 2 кВт. В качестве рабочего тела используют углекислый газ, плотность мощности излучения 6000 кВт/м2. Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа, - способ получения терморасширенного графита, включающий интеркалирование графита серной кислотой, окисление перекисью водорода и термообработку с использованием лазерного излучения.

Недостатками способа, принятого за прототип, являются:

- снижение качества терморасширения и качества самого графита за счет использования углекислотного лазера, рабочим телом которого является углекислый газ. Поскольку натуральный графит, в отличие от пирографита, загрязнен примесями, в том числе углесодержащими, то углекислота является защитой от обезуглераживания и, следовательно, не позволяет улетучиваться примесям, которые задерживают процесс терморасширения. Дополняет этот эффект наличие охлаждающей системы. Таким образом, терморасширенный натуральный графит остается грязным, т.е. ухудшаются его свойства. К тому же наличие углекислого газа ухудшает экологию как помещения, в котором проводится терморасширение, так и атмосферы воздуха, при выходе его из устройства и помещения;

- повышение мощности излучения (2 кВт) и плотности мощности 6000 кВт/м2;

- снижение энергоэффективности излучателя (длина волны 10 мкм) за счет больших потерь на отражение луча;

- повышенный расход электроэнергии (удельный расход электроэнергии 8,3 кВтч/кг).

Задачей изобретения является повышение качества терморасширения интеркалированного графита в экологически чистой среде при упрощении способа получения, повышение энергоэффективности излучателя.

Поставленная задача решается за счет того, что в известном способе получения терморасширенного графита, включающем интеркалирование графита серной кислотой, окисление перекисью водорода и термообработку с использованием лазерного излучения, согласно изобретению термообработку проводят с использованием оптоволоконного лазера постоянного действия с плотностью мощности 2⋅103-4⋅103 Вт/см2, при давлении 1-1.001 атмосферы, длиной волны 1-1.064 мкм в защитной среде, в качестве которой используют газообразный аргон.

Признаки заявляемого технического решения, отличительные от прототипа: термообработку проводят с использованием оптоволоконного лазера постоянного действия с плотностью мощности 2⋅103-4⋅103 Вт/см2, при давлении 1-1.001 атмосферы, длиной волны 1-1.064 мкм в защитной среде, в качестве которой используют газообразный аргон.

Обработка графита в перекиси водорода в качестве окислителя позволяет предварительно ослабить перед терморасширением связи между пластинами графита и в пластинах, получить более пластичный материал и реализовать процесс терморасширения более эффективно с получением упруго-пластичного терморасширенного материала.

Проведение термообработки окисленного графита с использованием в качестве рабочего тела - оптоволокно лазера постоянного действия с плотностью мощности 2⋅103-4⋅103 Вт/см2, при давлении 1-1.001 атмосферы, длиной волны 1-1.064 мкм, позволяет обработать более эффективно зону воздействия на частицы окисленного графита, локализуя ее, и тем самым завершить процесс терморасширения до конца с получением материала (быстрее и качественнее), обладающего малой насыпной плотностью с уменьшением содержания серы до 30% от первоначального объема.

Использование в качестве рабочего тела оптоволокна и лазерную обработку окисленного графита в пределах 2⋅103-4⋅103 Вт/см2 гарантируется более полное терморасшиение графита, позволяя в значительно меньшей степени сохраняться соединениям внедрения (бисульфита графита), т.к. в режиме постоянного контакта лазерного излучения с окисленным графитом сера быстрее возгоняется за счет усиления эффекта термоудара на графит за более короткое время воздействия на него и уменьшения потерь энергии поглощения излучения. Поэтому лазерная обработка заявленным способом позволяет ускорить и упростить процесс терморасширения и уменьшить проблему наличия серы, ухудшающую свойства терморасширенного графита.

При меньшей плотности мощности излучения оптоволоконного лазера терморасширение не происходит, а при большем наблюдается получение дефектных элементов графита.

С использованием оптоволоконного лазера лазерная обработка при давлении 1-1.001 атмосферы позволяет, используя перекись водорода для окисления графита, эффективно терморасширить и очистить графит от серы и других вредных примесей, делая его более качественным, независимо от степени загрязнения исходного материала перед окислением.

При меньшем давлении процесс терморасширения не реализуется, а при большем нецелесообразно.

Воздействие излучения оптоволоконного лазера с длиной волны 1-1.064 мкм позволило оптимизировать режим терморасширения в направлении ускорения воздействия и тем самым повысить качество терморасширения, снизить плотность мощности потока излучения, повысить энергоэффективность излучателя.

Воздействие лазерным излучением длиной волн менее 1 мкм не позволяет реализовать процесс терморасширения.

Воздействие лазерным излучением длиной волн более 1.064 мкм нецелесообразно, так как с усилением концентрации (плотности мощности) излучения ухудшается качество терморасширения.

Использование аргона в качестве защитной среды, а не углекислого газа, как в прототипе, позволяет создать благоприятные условия для получения терморасширенного ТРГ-пуха с меньшей насыпной плотностью в экологически чистой среде без загрязнения воздуха окружающей среды.

Предлагаемый способ поясняется чертежами, представленными на фиг. 1-5.

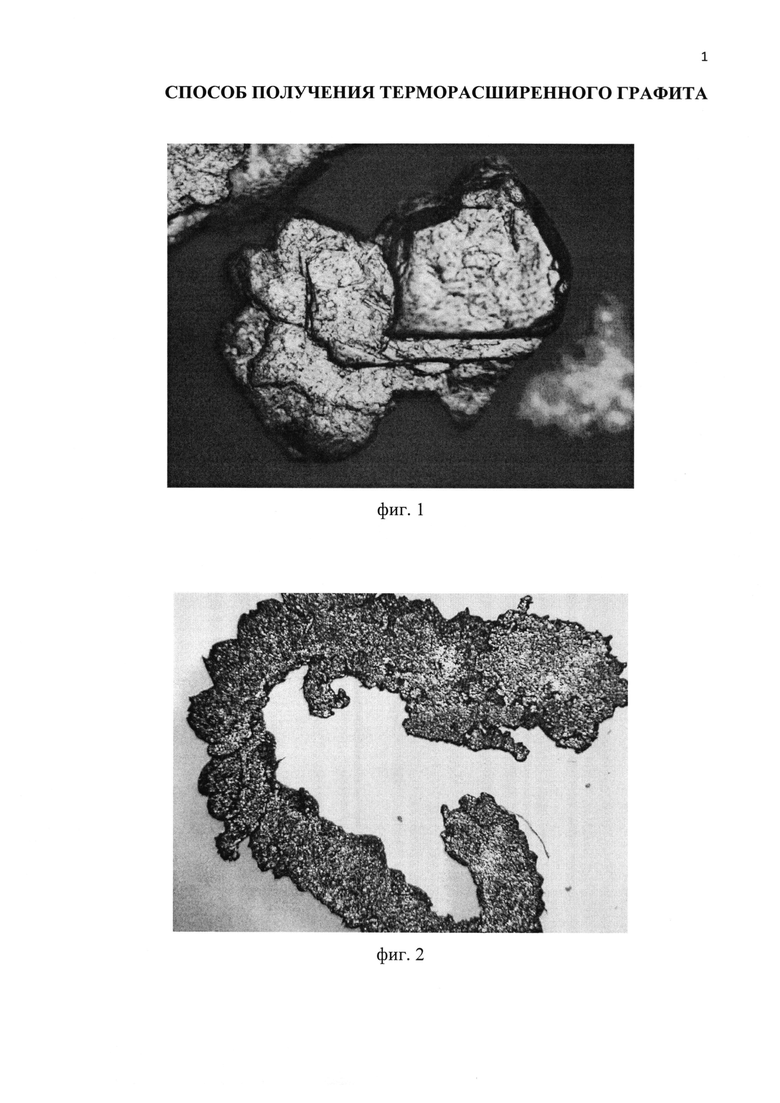

На фиг. 1 показан окисленный графит натуральный чешуйчатый в виде набора параллельно уложенных пластин, общий вид ×50.

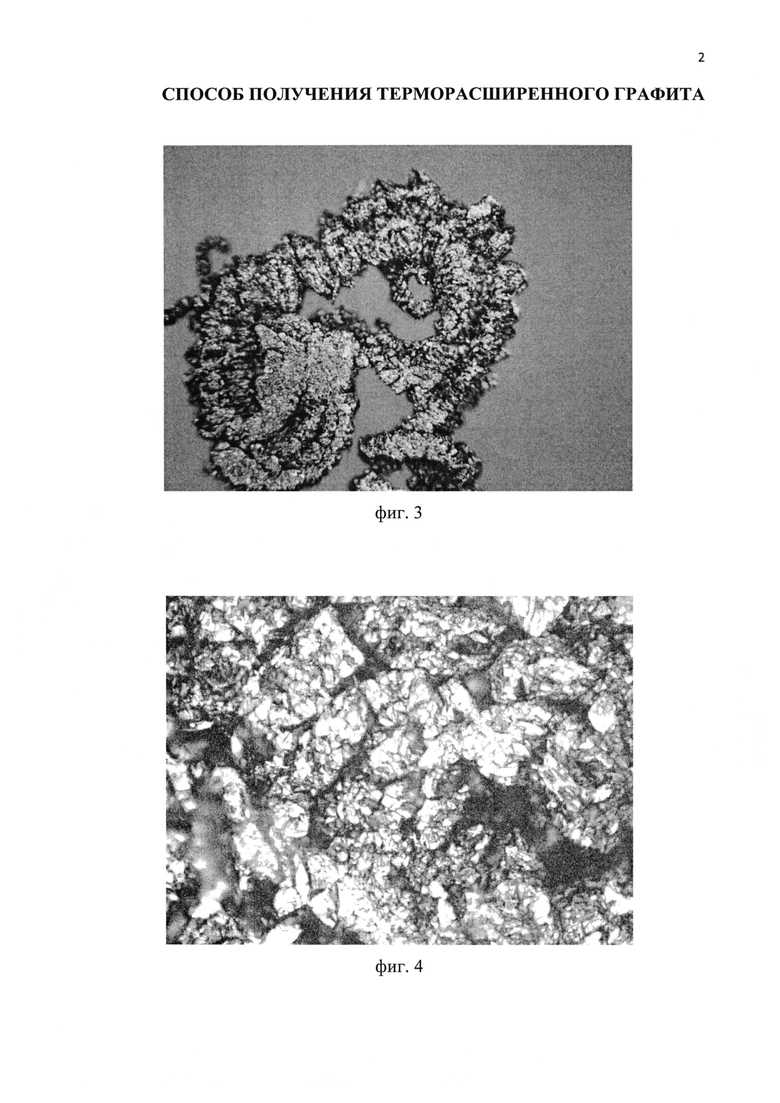

На фиг. 2 показан графит после терморасширения (ТРГ-пух), червеобразной формы, общий вид ×100 (при обработке графита лазером: плотность мощности излучения 2⋅103 Вт/см2).

На фиг. 3 показан графит после терморасширения (ТРГ-пух), червеобразной формы, общий вид ×50 (при обработке графита лазером: плотность мощности излучения 2⋅103 Вт/см2).

На фиг. 4 показана микроструктура ТРГ-червеобразной формы, общий вид ×600 (при обработке графита лазером: плотность мощности излучения 2⋅103 Вт/см2).

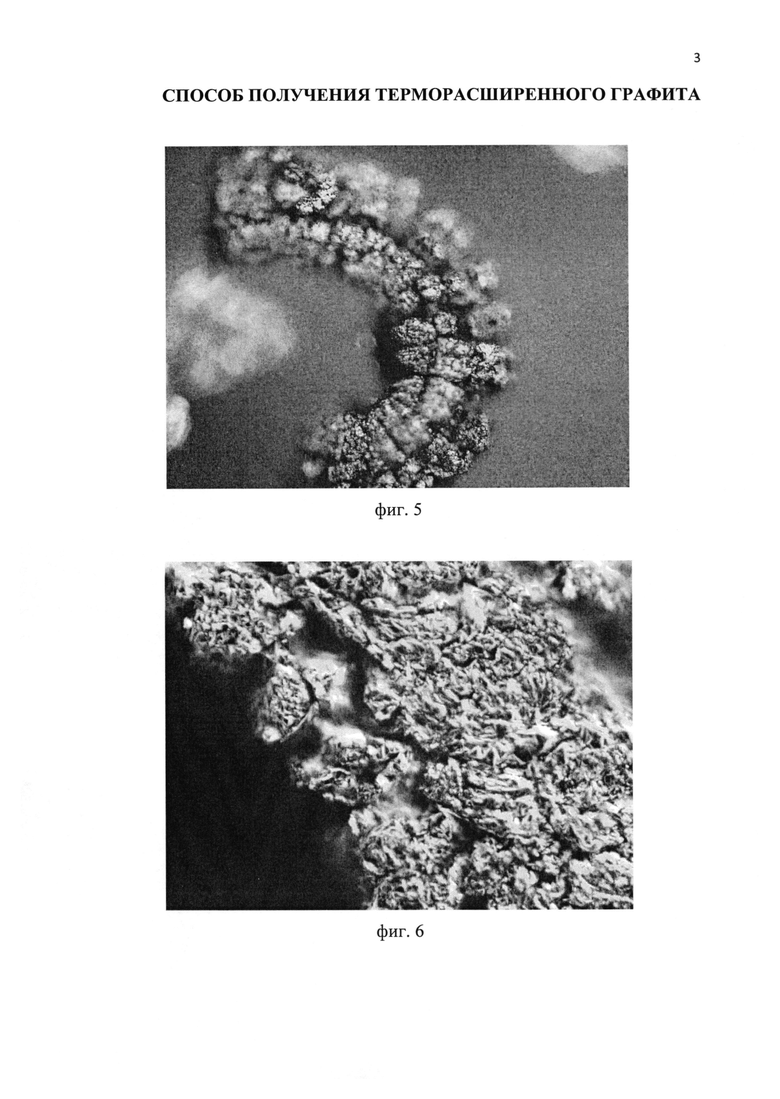

На фиг. 5 показан графит после терморасширения (ТРГ-пух) червеобразной формы, общий вид ×50 (при обработке графита лазером: плотность мощности излучения 4⋅103 Вт/см2).

На фиг. 6 показана микроструктура ТРГ-червеобразной формы, общий вид ×600 (при обработке графита лазером: плотность мощности излучения 4⋅103 Вт/см2).

Способ осуществляется следующим образом.

Измельченный натуральный чешуйчатый графит предварительно обрабатывают серной кислотой в присутствии окислителя - перекиси водорода. В результате получают интеркалированный порошок, который отмывают от излишков серной кислоты, высушивают, получая окисленный порошок в виде пачек (набора) параллельно уложенных пластин (фиг. 1). Окисленный порошок насыпают на движущуюся подложку (типа конвейера). Подложку размещают в лазерной установке постоянного действия (рабочее тело - оптоволокно). Порошок графита облучают лазером до получения из порошка объемных червеобразной формы элементов (ТРГ-пуха). При этом термообработку проводят лазерным излучением с плотностью мощности 2⋅103-4⋅103 Вт/см2, при давлении 1-1.001 атмосферы, длиной волны 1-1.064 мкм в защитной среде - среде аргона.

Подбирая время излучения, на очередной участок порошка, перемещающегося на подложке, плотность мощности излучения лазера в пределах заявляемых величин длины волны и давления, среды камеры, регулируем величину насыпной плотности, соответственно задаваемой степени терморасширения, пористости и в дальнейшем эксплуатационных свойств изделий из получаемого ТРГ-материала.

Пример 1 конкретного выполнения

Натуральный чешуйчатый графит перемешивали в реакторе с серной кислотой и перекисью водорода в объемах, достаточных для ограниченного набухания и окисления измельченных укладок пачек, параллельно уложенных пластин (чешуек) графита. Отмывали графит от излишков кислоты. Окисленный графит подвергали терморасширению не агрессивным, экологически чистым способом. В камеру, где размещен оптоволоконный лазер постоянного действия, мощностью 1 кВт (волокно легировано иттербием), и перемещающаяся подложка для размещения окисленного порошка графита, помещали графит в виде тонкого слоя на поверхность подложки. Термообработку графита проводили, задавая длину волны луча в пределах 1 мкм, давление в пределах 1 атм, плотность мощности излучения в пределах 2⋅103 Вт/см2, в защитной среде - газообразном аргоне. Получили за 0.5 с терморасширенный графит в виде пористого элемента червеобразной формы при удельном расходе энергии 2,7 кВтч/кг (фиг. 2, 3). Структура в макропластинках укладки чешуек - крупнокристалическая, сферолитовая ламеллярного типа (фиг. 4), при этом ТРГ-пух обладает пружинящими, упруго-пластичными свойствами, что делает его востребованным в изготовлении изделий высокотемпературных, с сохранением упругих свойств при высокой температуре. При этом количество серы уменьшилось до ~40% от первоначального объема.

Пример 2 конкретного выполнения

Аналогично примеру 1 выполняли предварительную обработку измельченного чешуйчатого графита серной кислотой и перекисью водорода.

В качестве рабочего тела использовали оптоволокно лазера постоянного действия (мощностью 1 кВт). Терморасширение окисленного графита проводили в защитной среде газообразного аргона лазерным излучением длиной волны 1.064 мкм, при давлении 1.001 атм, плотностью мощности лазерного луча 4⋅103 Вт/см2. Время обработки 0.5 с в зависимости от заданной насыпной плотности готового ТРГ-пуха.

Получили ТРГ-пух (фиг. 5) с насыпной плотностью 1.0 г/л соответственно со структурой мелкокристаллической в пластинах при удельном расходе энергии - 2,1 кВтч/кг (сферолито-ламеллярного типа, фиг. 6). ТРГ-пух обладает повышенными упругими свойствами. Элементы червеобразной формы к тому же обладают пружинящими свойствами, что делает материал востребованным во многих областях. При этом количество серы уменьшилось до ~30% от первоначального объема. С увеличением плотности мощности лазерного луча и времени обработки сера выгорает в большем объеме.

Преимущества заявленного способа состоят в том, что он позволяет:

- получить более качественный продукт в виде терморасширенного графита;

- регулировать свойства полученного материала в соответствии с назначением получаемого терморасширенного графита;

- использовать в качестве излучателя - оптоволокно лазера постоянного действия, что является более перспективным способом;

- заявляемый способ более прост, осуществим в экологически чистой среде, более энергоэффективен при меньшей мощности излучения лазера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ТЕРМОРАСШИРЕНИЯ ГРАФИТА | 2018 |

|

RU2686906C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА В ПОЛЕВЫХ УСЛОВИЯХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2771413C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2012 |

|

RU2524933C1 |

| ГРАФИТОВАЯ ФОЛЬГА, ЛИСТОВОЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ, УПЛОТНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ | 2018 |

|

RU2706103C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377223C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ УГЛЕГРАФИТОВЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2398738C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПЛОТНЫХ МАТЕРИАЛОВ И НИЗКОПЛОТНЫЙ МАТЕРИАЛ | 2013 |

|

RU2525488C1 |

| Способ получения некоррозионно-активного термически расширенного графита | 1991 |

|

SU1813711A1 |

| Способ получения терморасширенного графита | 1989 |

|

SU1662926A1 |

Изобретение относится к технологии углеграфитовых материалов и может быть использовано при получении уплотнений, прокладок, композиционных материалов, катализаторов, сорбентов. Измельченный натуральный чешуйчатый графит интеркалируют серной кислотой в присутствии окислителя - перекиси водорода. Полученный порошок отмывают от излишков серной кислоты, высушивают и термообрабатывают с использованием оптоволоконного лазера постоянного действия с плотностью мощности 2⋅103-4⋅103 Вт/см2 при давлении 1-1,001 атмосферы, длиной волны 1-1,064 мкм в защитной среде газообразного аргона. Техническим результатом является повышение качества терморасширения и чистоты терморасширенного графита (ТРГ-пуха), упрощение способа, повышение его экологичности и энергоэффективности. Обеспечивается возможность регулирования величины насыпной плотности, степени терморасширения и, соответственно, эксплуатационных свойств полученного материала за счет подбора времени обработки и плотности мощности излучения лазера. 6 ил., 2 пр.

Способ получения терморасширенного графита, включающий интеркалирование графита серной кислотой, окисление перекисью водорода и термообработку с использованием лазерного излучения, отличающийся тем, что термообработку проводят с использованием оптоволоконного лазера постоянного действия с плотностью мощности 2⋅103-4⋅103 Вт/см2, при давлении 1-1,001 атмосферы, длиной волны 1-1,064 мкм в защитной среде, в качестве которой используют газообразный аргон.

| Пневматическое крепление протезов на культи при ампутации обоих бедер | 1949 |

|

SU87489A1 |

| Способ получения термически расширенного графита | 1988 |

|

SU1657473A1 |

| Устройство для получения терморасщепленного графита | 1990 |

|

SU1761667A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1993 |

|

RU2057065C1 |

| JP 05221624 A, 31.08.1993. | |||

Авторы

Даты

2018-03-23—Публикация

2017-03-31—Подача