Данное изобретение относится к области строительства трубопроводов и, более точно, касается способа нанесения балластного цементно-песчаного покрытия на поверхность труб для подводного магистрального трубопровода с целью создания отрицательной плавучести.

Известен способ нанесения балластного покрытия на поверхность трубы для подводного трубопровода, раскрытый в RU 2074333 A, состоящий в том, что трубу поднимают в вертикальное положение путем поворота подъемного механизма вокруг горизонтальной оси и устанавливают ее в удерживающей рамной конструкции, размещают кольцевую форму вокруг наружной поверхности трубы с образованием кольцевого пространства, подают в него от узла приготовления готовую бетонную смесь и по мере затвердевания бетона перемещают кольцевую форму вверх вдоль трубы. Однако данный способ требует для своего осуществления применения сложного громоздкого и дорогостоящего оборудования и не позволяет достигнуть высокой производительности, поскольку процесс нанесения покрытия с учетом необходимого времени схватывания жидкой бетонной смеси протекает достаточно медленно. Трубы, снабженные балластным покрытием с использованием данного способа, подвержены воздействию внешних разрушающих факторов при транспортировке и эксплуатации.

Широко известен способ нанесения балластного покрытия на поверхность трубы, при котором трубу оборачивают арматурной сеткой, сетку закрепляют сваркой и с помощью специальной оснастки методом набрызга на арматурную сетку наносят жидкую цементно-песчаную смесь. После выравнивания слоя нанесенной смеси и затвердевания трубу с нанесенным на ее поверхность покрытием оборачивают липкой лентой. Данный способ также требует достаточно длительного времени для обеспечения затвердевания нанесенной смеси, а также использования сложного дорогостоящего оборудования для равномерного распределения набрызгиваемого материала по поверхности трубы, при этом защитное покрытие в виде липкой ленты не обеспечивает надежной защиты поверхности покрытия от механических повреждений при транспортировке и монтаже труб.

Известен также способ нанесения балластного покрытия на поверхность трубы для подводного трубопровода, описанный в SU 1093862 А и состоящий в том, что трубу для магистрального трубопровода коаксиально располагают в наружной оболочке, по торцам оболочки устанавливают заглушки и в образованное пространство между оболочкой и трубой нагнетают цементно-песчаную смесь. Заливку смеси осуществляют одновременно с протаскиванием трубы через предварительно установленный на ее переднем конце перфорированный оголовок, имеющий поршень по диаметру оболочки на своем конце. При использовании данного способа балластное покрытие на поверхности труб формируют непосредственно на месте укладки подводного трубопровода, располагая последний на плаву в створе прокладки с выходом на берега его концов.

Данный способ позволяет достигнуть более высокой производительности за счет совмещения операций прокладки трубопровода с заливкой смеси, однако, необходимость приготовления на месте укладки трубопровода требуемой цементно-песчаной смеси, доставки на место сложной оснастки и механизмов делает его достаточно дорогостоящим и сложным в осуществлении.

Кроме того, для балансировки трубопроводов в обводненных или болотистых грунтах широко применяются различные пригрузы, которые навешивают на трубу через определенные промежутки по ее длине перед укладкой трубопровода.

Однако эти пригрузы не обеспечивают надежной фиксации трубопровода в заданном положении, поскольку при прокладке в обводненных и болотистых грунтах трубопровод подвергается возвратно-поступательным и поперечным перемещениям, особенно в период паводков, напоминающим колебания маятника. Кроме того, плеть удлиняется в летнее время за счет перепада температур (зима -40°, лето +40°С) до 1 мм на 1 м длины трубопровода на заболоченном участке. При этом навешенные грузы, даже если они закреплены анкерами в грунте, смещаются вместе с трубой и при сильных подвижках грунта могут быть сброшены с труб, после чего облегченная плеть может всплыть.

В основу изобретения поставлена задача разработать способ нанесения балластного покрытия на поверхность трубы для подводного трубопровода, который позволял бы изготавливать трубы с балластным покрытием высокого качества в заводских условиях с обеспечением высокой производительности, оснащенные надежным средством защиты от механических повреждений при транспортировке и эксплуатации, и при этом не требовал бы для своего осуществления больших дополнительных затрат.

Поставленная задача решается тем, что в способе нанесения балластного покрытия на поверхность трубы для подводного трубопровода, состоящем в том, что трубу помещают в наружную оболочку, по торцам оболочки устанавливают кольцевые заглушки и нагнетают в пространство между трубой и оболочкой цементно-песчаную смесь, согласно изобретению, предварительно по всей длине трубы устанавливают центрирующие опорные кольца, на которые надевают полиэтиленовую оболочку, оставляя свободными концы трубы, устанавливают трубу в наклонное положение и нагнетают цементно-песчаный раствор подвижностью 10-12 см по конусу СтройЦНИЛ через отверстие в заглушке со стороны нижнего торца под давлением не менее 30 бар до появления раствора в отверстии заглушки на противоположном торце, после отверждения смеси заглушки удаляют.

В предпочтительном варианте трубу устанавливают под углом 5-8 град. к горизонту.

Для осуществления полного цикла подготовки трубы для подводного трубопровода в заводских условиях целесообразно на поверхность трубы предварительно нанести гидро- и/или теплоизоляционное защитное покрытие и опорные кольца устанавливать уже на поверхность этого защитного покрытия.

Целесообразно использовать полиэтиленовую оболочку, выполненную из полиэтилена низкого давления высокой плотности с толщиной стенки не менее 8 мм.

Трубы, согласно изобретению, с балластным покрытием в полиэтиленовой оболочке представляют собой единую нагруженную систему, поэтому никакие смещения грунтов, движения воды, перепады температур не приводят к изменению ее веса, что полностью исключает всплытие трубопровода.

В дальнейшем изобретение поясняется описанием конкретных вариантов его осуществления и прилагаемыми чертежами, на которых:

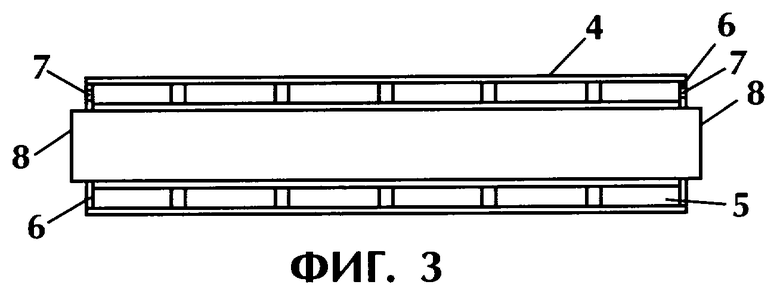

фиг.1, 2, 3, 4 изображают схематически стадии способа нанесения балластного покрытия, согласно изобретению;

фиг.5 - центрирующее опорное кольцо для труб небольшого диаметра, изометрия;

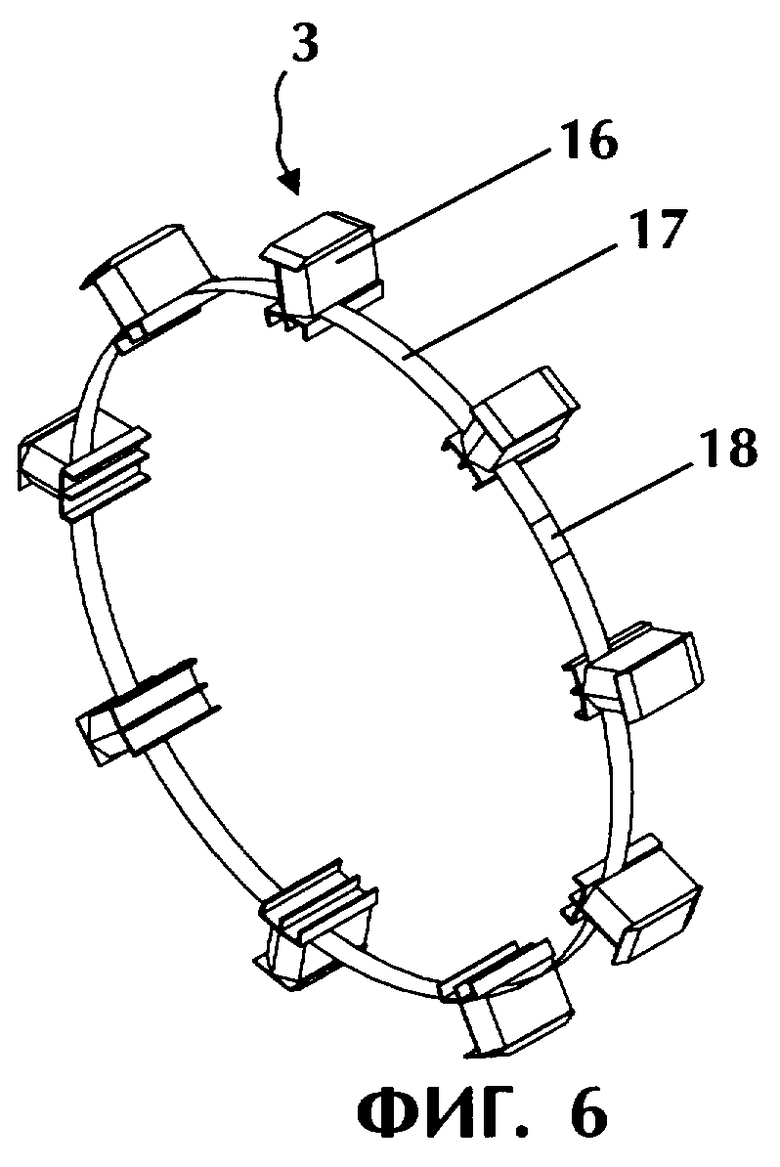

фиг.6 - то же, что и на фиг.3, но для труб большого диаметра;

фиг.7 - трубу в оболочке, подготовленную для заливки смеси, изометрия.

Способ нанесения балластного покрытия на поверхность трубы для подводного трубопровода, согласно изобретению, состоит в том, что на поверхности обрабатываемой трубы 1, изображенной на фиг.1, в предпочтительном варианте уже оснащенной гидро- и/или теплоизоляционным покрытием 2, закрепляют центрирующие опорные кольца 3, предпочтительно распределяя их равномерно по всей длине трубы, как это показано на фиг.2. Затем на кольца 3 надевают полиэтиленовую оболочку 4 (фиг.3) с образованием кольцевого зазора 5 между поверхностью покрытия 2 и оболочкой 4, причем величина кольцевого зазора 5 за счет присутствия опорных колец 3 постоянна по всей длине трубы 1. После этого с каждого торца оболочки 4 устанавливают кольцеобразные заглушки 6, оставляя свободными монтажные концы 8 трубы 1. Каждая из заглушек 6 имеет сквозное отверстие 7. Подготовленную таким образом трубу 1 устанавливают на стенд 9 для заливки цементно-песчаного раствора под углом 5-8, предпочтительно 7 град., к горизонту и так, чтобы отверстия 7 в заглушках 6 находились в верхней части по диаметру трубы.

Заполнение зазора 5 между поверхностью трубы и оболочкой 4 цементно-песчаной смесью осуществляют с помощью 3-х поршневого насоса 10, например насоса марки ZM30, имеющего очень низкий пульсационный эффект.

Снижение пульсационного эффекта достигается за счет поочередного включения в действие каждого из 3-х рабочих поршней насоса 10. Максимальное давление, которое может обеспечить данный насос, составляет 150 атм. Однако обычно требуемое рабочее давление находится в диапазоне 25-40 атм.

Цементно-песчаную смесь готовят в заводских условиях в смесителе 11 объемом 500 л с турбулентной мешалкой 12 со скоростью вращения 400 об/мин, расположенной в нижней части смесителя 11. Подача в смеситель 11 из загрузочных контейнеров 13, 14 и 15 песка, цемента и воды соответственно и их дозировка осуществляется автоматически с помощью компьютера (на чертежах не показан), оснащенного соответствующей программой, что позволяет получить цементно-песчаную смесь с заданным количественным соотношением компонентов, высоко гомогенизированную и имеющую требуемую подвижность по конусу СтройЦНИЛ.

В предпочтительном варианте для приготовления смеси используют портландцемент марки 500, кварцевый прокаленный и просеяный песок с гранулометрическим составом 0,3-0,7 мм и чистую воду.

Для получения утяжеленной смеси с большим удельным весом можно также добавлять в песок более тяжелые компоненты - гранитную крошку, шлаковые отходы металлургических производств и т.п.

Подвижность цементно-песчаного раствора после достижения заданной степени гомогенизации в смесителе должна составлять 10-12 по конусу СтройЦНИЛ. Если приготовленная смесь имеет подвижность менее 10, она получается более плотной, при этом имеется большая степень вероятности образования воздушных раковин в балластном покрытии, ухудшающих его качество. Если же приготовленная смесь имеет подвижность более 12, то покрытие, изготовленное из такой смеси, характеризуется недостаточной механической прочностью.

Перед заполнением смесью зазора 5 между поверхностью трубы 1 и оболочкой 4 отбирают пробу приготовленной смеси, которой заполняют стандартный (гостированый) кубик размером 7×7×7 см. Кубик выдерживают в лаборатории в тех же условиях, что и в цехе трубу с нанесенным балластным покрытием. Через трое суток кубики испытывают на прочность раствора. Если прочность составляет не менее 30 МПа/см2, то смесь считается пригодной для использования. Трубы с балластным покрытием из такой смеси пригодны для транспортировки через трое суток после нанесения покрытия. Окончательная прочность смеси (через 7-28 суток) составляет не менее 45 МПа/см2.

Нагнетание смеси в зазор 5 установленной на стенде 9 трубы осуществляют через отверстие 7 в заглушке 6 у нижнего конца трубы до момента появления смеси в отверстии 7 заглушки 6 у верхнего конца трубы.

На фиг.5 и 6 представлены возможные варианты выполнения опорных центрирующих колец 3. В частности на фиг.5 показано опорное кольцо для труб небольшого диаметра (50-200 мм), выполненное в виде цельнолитого элемента твердого полиэтилена, имеющее центрирующие выступы 16, радиально выступающие по окружности разомкнутого кольца.

В отличие от этого кольцо, представленное на фиг.6 и предназначенное для труб большого диаметра (270-1000 мм), выполнено составным и содержит гибкую стальную ленту 17, концы которой соединены между собой замком 18 с образованием кольца, по окружности которого равномерно распределены центрирующие выступы 16 из твердого полиэтилена.

На фиг.7 в изометрии представлена труба, подготовленная для установки на стенд для заполнения зазора цементно-песчаной смесью. Каждая заглушка 6 оснащена штуцером 19 в месте расположения отверстия 7 для удобства сочленения с насосом, подающим смесь, и стяжным крепежным элементом 20.

Благодаря наличию опорных центрирующих колец 3 обеспечивается строгая соосность трубы и полиэтиленовой оболочки по всей длине трубы.

После отверждения находящейся в зазоре 5 смеси (приблизительно через трое суток) заглушки 6 удаляют и трубы с балластным покрытием, надежно защищенным полиэтиленовой оболочкой 4 из полиэтилена высокой плотности с толщиной стенки не менее 8 мм, готовы к транспортировке и монтажу.

Герметизация мест соединения производится в процессе укладки трубопровода с помощью термоусаживающихся муфт, закрывающих места сварки, и заполнения полости под муфтой жидким цементно-песчаным раствором.

Трубопровод, выполненный из труб, изготовленных способом, согласно настоящему изобретению, характеризуется повышенной механической прочностью и антикоррозионной стойкостью за счет герметизации слоя бетона прочной полиэтиленовой оболочкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛАСТНОЙ ТРУБЫ | 2010 |

|

RU2450193C1 |

| ТРУБА С БЕТОННЫМ ПОКРЫТИЕМ И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2596298C2 |

| СПОСОБ НАНЕСЕНИЯ БАЛЛАСТНОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ ТРУБЫ ДЛЯ ПОДВОДНОГО ТРУБОПРОВОДА | 2008 |

|

RU2413117C2 |

| ТРУБА КОМБИНИРОВАННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2317467C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЛЛАСТНОГО МАТЕРИАЛА ДЛЯ ПОДВОДНОГО ТРУБОПРОВОДА | 2009 |

|

RU2412393C1 |

| СПОСОБ ИЗОЛЯЦИИ ТРУБОПРОВОДА | 2007 |

|

RU2338117C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СУЛЬФАТОСТОЙКОЙ УТЯЖЕЛЕННОЙ ТРУБЫ | 2010 |

|

RU2435094C1 |

| ТРУБА КОМБИНИРОВАННАЯ С БАЛЛАСТНЫМ ПОКРЫТИЕМ | 2006 |

|

RU2317469C1 |

| СПОСОБ НАНЕСЕНИЯ БАЛЛАСТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ТРУБЫ | 2007 |

|

RU2345267C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБЕТОНИРОВАННОЙ ТРУБЫ С КАБЕЛЬ-КАНАЛОМ | 2015 |

|

RU2616681C1 |

Изобретение относится к строительству трубопроводного транспорта и используется при создании отрицательной плавучести подводных трубопроводов. Трубу помещают в наружную оболочку, устанавливают по торцам оболочки заглушки и нагнетают в пространство между трубой и оболочкой цементно-песчаную смесь. Предварительно по всей длине трубы устанавливают центрирующие опорные кольца, на которые надевают полиэтиленовую оболочку, оставляют свободными концы трубы, устанавливают трубу в наклонное положение и нагнетают цементно-песчаный раствор через отверстие в заглушке со стороны нижнего торца под давлением до появления раствора в отверстии заглушки на противоположном торце, после отверждения смеси заглушки удаляют. Даны рекомендации по выбору материалов и параметров способа. Повышает качество бетонирования труб. 3 з.п. ф-лы, 7 ил.

| Способ прокладки подводного трубопровода типа труба в трубе | 1983 |

|

SU1093862A1 |

| СПОСОБ НАНЕСЕНИЯ СЛОЯ БЕТОНА НА НАРУЖНУЮ ПОВЕРХНОСТЬ СЕКЦИИ ПОДВОДНОГО ТРУБОПРОВОДА ИЛИ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2074333C1 |

| Способ прокладки труб под водой | 1934 |

|

SU40786A1 |

| Устройство для балластировкиТРубОпРОВОдА B ОбВОдНЕННыХгРуНТАХ | 1979 |

|

SU796608A1 |

| Способ прокладки трубопровода на обводненной и заболоченной местности | 1986 |

|

SU1464004A1 |

Авторы

Даты

2005-07-27—Публикация

2003-10-22—Подача