Изобретение относится к способу изготовления труб для подводных магистральных трубопроводов.

Известна система контроля плавучести (патент US 6663453 от 29.04.02) трубы, при изготовлении которой балластный материал плотностью, равной или большей 2000 кг/м3, содержащий следующие компоненты: вяжущее, добавку, регулирующую время затвердевания, заполнители по одному или в сочетании, водопесчаную смесь или водобаритовую смесь. Балластный материал наносится на наружную поверхность трубы при наличии охватывающей ее оболочки или без оболочки. В описании к данному патенту не раскрывается содержание компонентов в балластном материале и грануляционный состав наполнителей. Для современных магистральных трубопроводов принимается плотность балластного материала существенно выше 2000 кг/м3.

Известен способ нанесения балластного материала непосредственно на поверхность трубы для подводного трубопровода в виде слоя бетона, включающего такие тяжелые заполнители, как барий или оксиды железа (патент US №3739747 от 16.12.1970).

Требование к балластному материалу при таком способе нанесения - хорошая адгезия к поверхности трубы и к арматуре и низкая подвижность, обеспечиваемая строгим дозированием небольшого количества воды.

Известен струйный способ нанесения на бетонируемые поверхности бетона, включающего барит в качестве заполнителя (заявка WO №98/01402 от 7.07.1997). При этом способе для повышения плотности заполнитель имеет заданный гранулометрический состав, при котором до 8 мас.% барита находится в виде очень мелкой фракции с размером частиц от 0,01 µм до 1000 µм; 4 мас.% - в виде мелкой фракции с размером зерен от 1 мм до 3 мм; 10 мас.% - в виде в виде крупной фракции с размером зерен от 3 до 7 мм; мелкий кварцевый песок с размером зерен от 0,1 мм до 3 мм; крупные фракции гравия от 3 мм до 75 мм. Соотношение воды к цементу по массе задано в интервале 0,30-0,35.

Недостатки такого способа нанесения бетона - невозможность гарантированного получения балластного материала заданной плотности, превышающей 2800 кг/м3, и прочности в связи с отсутствием ограничений используемого крупного наполнителя по материалам и плотности, а также небольшое массовое отношение воды к цементу в растворе бетона (0,30-0,35), не позволяющее использовать малоподвижный раствор с крупными фракциями для заполнения кольцевого пространства трубы через отверстия в крышках.

Известен способ нанесения балластного материала (цементно-песчаного раствора подвижностью 10-12 см по конусу, СтройЦНИЛ, патент RU 2257503 С1 от 22.10.2003) его нагнетанием в кольцевое пространство между трубой и оболочкой через отверстие в заглушках в трубах магистральных трубопроводов.

Способ включает последовательность следующих действий:

помещают трубу с закрепленными на ней центрирующими кольцами в наружную оболочку, так что концы трубы выступают за пределы оболочки, а между наружной поверхностью трубы и внутренней поверхностью оболочки образуется кольцевое пространство,

устанавливают по торцам оболочки кольцевые заглушки, по меньшей мере в одной из которых имеется отверстие размером, близким к зазору между трубой и оболочкой,

закрепляют их на трубе или в оболочке,

нагнетают бетонным насосом в кольцевое пространство через отверстие в крышке раствор балластного материала, состоящий из цемента, воды и добавок и песка в качестве заполнителя.

Недостаток данного способа в том, что получаемая плотность балластного материала не превышает 2400 кг/м3 даже при включении в заполнитель гранитной крошки. Кроме того, для исключения разделения раствора на фракции с выделением воды в верхнем слое и гранитной крошки в нижнем раствор должен иметь повышенное содержание цемента.

Задачей изобретения является разработка такого способа нанесения балластного материала на поверхность трубы для подводного трубопровода путем его нагнетания в кольцевое пространство между наружной поверхностью трубы и внутренней поверхностью оболочки, при котором балластный материал высокой плотности поступал бы в кольцевое пространство с достаточной скоростью, обеспечивающей высокую производительность процесса, а в кольцевом пространстве не расслаивался на фракции с выделением воды и выпадением в осадок крупных тяжелых зерен заполнителя.

Техническая задача решена в способе нанесения балластного покрытия на поверхность трубы подводного трубопровода, состоящем в следующей последовательности действий:

помещают трубу с закрепленными на ней центрирующими кольцами в наружную оболочку, так что концы трубы выступают за пределы оболочки, а между наружной поверхностью трубы и внутренней поверхностью оболочки образуется кольцевое пространство;

устанавливают по торцам оболочки кольцевые заглушки, по меньшей мере в одной из которых имеется отверстие размером, близким к зазору между трубой и оболочкой;

закрепляют их на трубе или в оболочке;

нагнетают бетонным насосом в кольцевое пространство через отверстие в крышке раствор балластного материала, состоящий из цемента, воды и добавок и баритовой руды в качестве заполнителя, имеющий следующее содержание компонентов в мас.%:

при следующем содержании фракций в мас.%:

при этом подвижность нагнетаемого балластного материала, определяемую по ГОСТ 10181-2000, выбирают из интервала 19-25 см.

Для увеличения производительности процесса нагнетают раствор балластного материала, включающий крупную фракцию, имеющую размеры зерен свыше 5 мм до 10 мм.

Для увеличения прочности после затвердевания нагнетают раствор балластного материала, имеющий отношение масс компонентов очень мелкой фракции к крупной фракции, выбираемое из интервала 0,7-1,0.

Для увеличения плотности нагнетают раствор балластного материала, имеющий воздухоподавляющую добавку - трибутилофосфат в количестве 0,0015 мас.%, а для увеличения его плотности до 3100-3300 кг/м3 нагнетают балластный материал, имеющий в качестве заполнителя баритовую руду с плотностью зерен крупной и мелкой фракций 4300-4500 кг/м3.

Раствор балластного материала можно нагнетать в кольцевое пространство как при горизонтальном, так и при наклонном положении трубы. В последнем случае образуется меньше пустот и плотность балластного материала выше.

Анализ патентной информации показал, что предложенный способ нанесения балластного материала является новым. Изобретательский уровень обеспечивается тем, что способ нанесения балластного материала разработан в результате проведения множества натурных экспериментов.

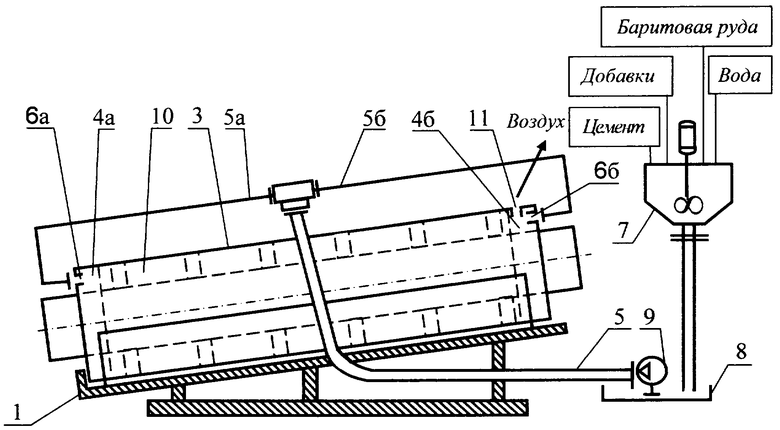

На чертеже показан процесс нанесения балластного покрытия в соответствии с предложенным способом.

Способ реализуется с использованием ложемента 1, на который укладывают трубу комбинированную 2 в сборе с оболочкой 3 и заглушками 4, присоединяют бетонопровод 5 с ответвлениями 5а и 5б к отверстиям 6а и 6б в заглушках 4а и 4б, подают балластный материал в виде подвижной бетонной смеси, состоящей из цемента, воды, баритовой руды и добавок, увеличивающих подвижность бетона.

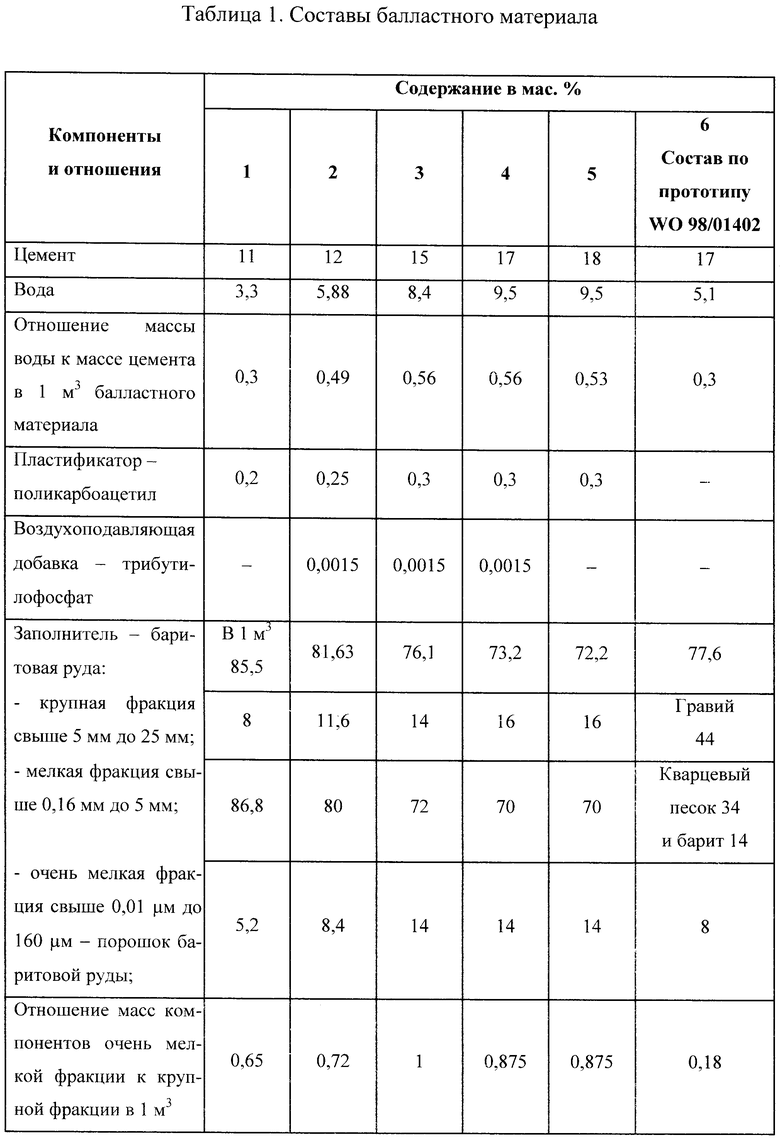

Нагнетаемый в кольцевое пространство раствор балластного материала имеет следующее содержание компонентов в мас.% при конкретном их содержании, приведенном в таблице 1:

при следующем содержании фракций в мас.%:

при этом подвижность нагнетаемого балластного материала, определяемая по ГОСТ 10181-2000, находится в интервале 19-25 см.

От бетоносмесителя 7 (см. чертеж) в бункер 8 бетонного насоса 9 нагнетают балластный материал бетонным насосом 9 в кольцевое пространство 10 до его заполнения при одновременном выпуске воздуха из кольцевого пространства через воздуховыпускное отверстие 11, затем отсоединяют бетонопровод 5 от отверстий 6 и закрывают отверстия 6.

Трубу с заполненным балластным материалом кольцевым пространством оставляют в ложементе не менее чем на 8 часов для затвердевания балластного материала. Затем трубу транспортируют на склад и выдерживают до набора балластным материалом прочности, достаточной для транспортирования.

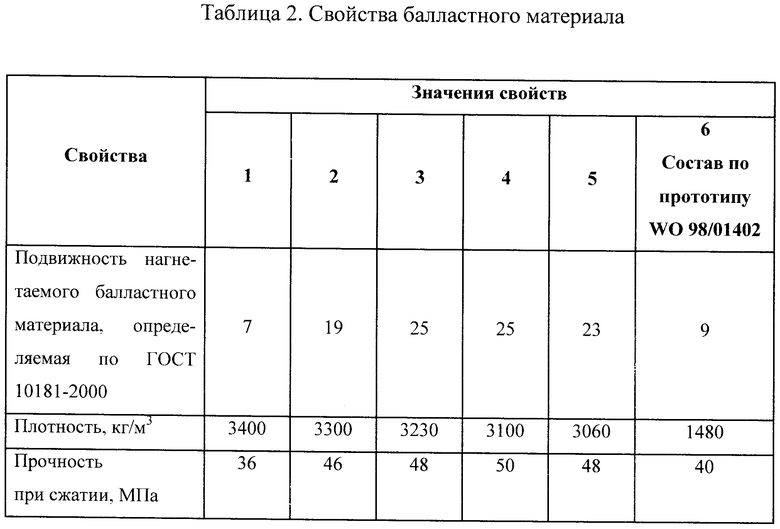

Примеры составов балластного материала, нагнетаемого в кольцевое пространство трубы, представлены в таблице 1. Свойства составов балластного материала в таблице 1 представлены в таблице 2. Определение средней плотности смесей выполнено в соответствии с ГОСТ 12730.1-78. Прочности бетона на сжатие - по ГОСТ 10180-90. Подвижность нагнетаемого балластного материала определена по ГОСТ 10181-2000.

Результаты испытаний балластного материала перед его нагнетанием в кольцевое пространство трубы (определения подвижности) и после двадцати восьми суток выдержки при затвердевании показаны в таблицах 1 и 2. Полученные свойства балластных материалов, нанесенных на трубу по предложенному способу, демонстрируют преимущества предложенного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛАСТНЫЙ МАТЕРИАЛ | 2008 |

|

RU2399828C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СУЛЬФАТОСТОЙКОЙ УТЯЖЕЛЕННОЙ ТРУБЫ | 2010 |

|

RU2435094C1 |

| БАЛЛАСТНЫЙ МАТЕРИАЛ ПОВЫШЕННОЙ ПЛОТНОСТИ ДЛЯ ПОДВОДНЫХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2455553C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО УТЯЖЕЛЯЮЩЕГО БЕТОННОГО ПОКРЫТИЯ ТРУБОПРОВОДА | 2013 |

|

RU2546699C2 |

| БАЛЛАСТНЫЙ МАТЕРИАЛ ДЛЯ ПОДВОДНЫХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2010 |

|

RU2437020C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ БАЛЛАСТНОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ ВОДЫ ЗАТВОРЕНИЯ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2453515C1 |

| КОМПОЗИТНЫЙ ТЕПЛОИЗОЛЯЦИОННО-БАЛЛАСТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ДРЕВЕСНЫХ ОТХОДОВ | 2014 |

|

RU2544194C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЛЛАСТНОГО МАТЕРИАЛА ДЛЯ ПОДВОДНОГО ТРУБОПРОВОДА | 2009 |

|

RU2412393C1 |

| ТРУБА С БЕТОННЫМ ПОКРЫТИЕМ И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2596298C2 |

| СОЕДИНИТЕЛЬНАЯ ДЕТАЛЬ ТРУБОПРОВОДА С НАРУЖНЫМ УТЯЖЕЛЯЮЩИМ БЕТОННЫМ ПОКРЫТИЕМ | 2020 |

|

RU2762216C1 |

Изобретение относится к способу изготовления труб для подводных магистральных трубопроводов. Способ нанесения балластного покрытия на поверхность трубы подводного трубопровода состоит в том, что помещают трубу с закрепленными на ней центрирующими кольцами в наружную оболочку, так что концы трубы выступают за пределы оболочки, а между наружной поверхностью трубы и внутренней поверхностью оболочки образуется кольцевое пространство. Устанавливают по торцам оболочки кольцевые заглушки, по меньшей мере, в одной из которых имеется отверстие размером, близким к зазору между трубой и оболочкой. Закрепляют их на трубе или в оболочке. Нагнетают бетонным насосом в кольцевое пространство через отверстия в одной или обеих крышках раствор балластного материала, состоящий из цемента, воды, добавок и баритовой руды в качестве заполнителя при следующем содержании компонентов в мас.%: цемент - 12-17; вода - 6-9,5; соотношение воды к цементу - 0,49-0,56; пластификатор - 0,2-0,3; баритовая руда - остальное, при следующем содержании фракций в мас.%:

крупная фракция свыше 5 мм до 25 мм - 8-16;

мелкая фракция свыше 0,16 мм до 5 мм - 70-84;

очень мелкая фракция свыше 0,01 µм до 160 µм - 8-14,

при этом подвижность нагнетаемого балластного материала, определяемая по ГОСТ 10181-2000, находится в интервале 19-25 см. При использовании предложенного способа балластный материал высокой плотности поступает в кольцевое пространство с достаточной скоростью, обеспечивающей высокую производительность процесса, и не расслаивается на фракции с выделением воды и выпадением в осадок крупных тяжелых зерен наполнителя. 4 з.п. ф-лы, 1 ил., 2 табл.

1. Способ нанесения балластного покрытия на поверхность трубы подводного трубопровода, состоящий в том, что помещают трубу с закрепленными на ней центрирующими кольцами в наружную оболочку, так что концы трубы выступают за пределы оболочки, а между наружной поверхностью трубы и внутренней поверхностью оболочки образуется кольцевое пространство; устанавливают по торцам оболочки кольцевые заглушки, по меньшей мере в одной из которых имеется отверстие размером, близким к зазору между трубой и оболочкой; закрепляют их на трубе или в оболочке; нагнетают бетонным насосом в кольцевое пространство через отверстие в крышке раствор балластного материала, состоящий из цемента, воды, добавок и баритовой руды в качестве заполнителя,

отличающийся тем, что нагнетают в кольцевое пространство раствор балластного материала, имеющий следующее содержание компонентов, мас.%:

при следующем содержании фракций, мас.%:

при этом подвижность нагнетаемого балластного материала, определяемая по ГОСТ 10181-2000, находится в интервале 19-25 см.

2. Способ по п.1, отличающийся тем, что нагнетают раствор балластного материала, включающий крупную фракцию, имеющую размеры зерен свыше 5 до 10 мм.

3. Способ по п.1, отличающийся тем, что нагнетают раствор балластного материала, имеющий плотность зерен крупной и мелкой фракции баритовой руды 4300-4500 кг/м3.

4. Способ по любому из пп.1-3, отличающийся тем, что нагнетают раствор балластного материала, имеющий отношение масс компонентов очень мелкой фракции к крупной фракции, выбираемое из интервала 0,7-1,0.

5. Способ по любому из пп.1-3, отличающийся тем, что нагнетают раствор балластного материала, имеющий воздухоподавляющую добавку - трибутилофосфат в количестве 0,0015 мас.%.

| СПОСОБ НАНЕСЕНИЯ БАЛЛАСТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ТРУБЫ ДЛЯ ПОДВОДНОГО ТРУБОПРОВОДА | 2003 |

|

RU2257503C1 |

| СПОСОБ НАНЕСЕНИЯ СЛОЯ БЕТОНА НА НАРУЖНУЮ ПОВЕРХНОСТЬ СЕКЦИИ ПОДВОДНОГО ТРУБОПРОВОДА ИЛИ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2074333C1 |

| WO 9801402 A1, 15.01.1998 | |||

| US 3739747 A, 19.06.1973. | |||

Авторы

Даты

2011-02-27—Публикация

2008-07-07—Подача