Изобретение относится к строительству подводного трубопроводного транспорта, и в частности к созданию отрицательной плавучести подводных трубопроводов с помощью балластных материалов.

Известен способ изоляции трубопровода, согласно которому на трубу наносят два слоя сплошного отверждаемого эпоксидного или полиуретанового компаунда, содержащего керамические микросферы, при этом в один из слоев добавляют металлические включения с крупностью от 5 мк до 1,5 мм (RU 2338117, 10.11.2008).

Известен способ нанесения балластного покрытия. В предлагаемом способе в качестве балластного материала используют цементно-песчаную смесь, с заданным количественным соотношением компонентов и требуемой подвижностью смеси по конусу СтройЦНИЛ. В известном способе для приготовления смеси используют портландцемент марки 500, кварцевый прокаленный и просеянный песок с гранулометрическим составом от 0,3 мм до 0,7 мм и чистую воду. При этом для получения утяжеленной смеси с большим удельным весом рекомендовано добавлять в песок более тяжелые компоненты, например гранитную крошку, шлаковые отходы металлургических производств. Подвижность цементно-песчаного раствора после достижения заданной степени гомогенизации в смесителе должна составлять от 10 до 12 по конусу СтройЦНИЛ. Если приготовленная смесь имеет подвижность менее 10 по конусу СтройЦНИЛ, она получается более плотной, при этом имеется большая степень вероятности при нанесении балластного покрытия образования воздушных раковин в балластном покрытии, ухудшающих его качество. Если же приготовленная смесь имеет подвижность более 12 по конусу СтройЦНИЛ, то покрытие, изготовленное из такой смеси, характеризуется недостаточной механической прочностью (RU 2257503, 27.07.2005).

Из уровня техники известна возможность использования в качестве наполнителей для бетонов, используемых для защиты от нейтронного, гамма- или рентгеновского излучения, таких материалов, как барит, магнетит, гематит, лимонит, при этом в качестве вяжущих компонентов для приготовления тяжелых бетонов применяют портландцементы повышенных марок, а в специальных бетонах используют вяжущие компоненты, способные присоединять максимальное количество воды (см., например, ЕР 0264521, 2008080282,описания к RU 2170962, 2029399, 2121177, 2010020).

Однако в уровне техники не обнаружены составы тяжелых бетонных смесей, содержащие бариты и/или железосодержащие руды, а также способы их приготовления, обеспечивающие подвижную бетонную смесь высокой степени гомогенизации, пригодную для использования в жидком виде с целью получения балластных покрытий подводного трубопровода.

В уровне техники не обнаружено также смешивание в две стадии компонентов исходной смеси для получения балластного материала.

Наиболее близким по технической сущности и достигаемому результату является способ нанесения балластного покрытия на наружную поверхность трубы, большая часть которой находится в концентрично расположенной оболочке с образованием кольцевого пространства. В кольцевое пространство нагнетают балластный материал в виде подвижной бетонной смеси, которая состоит из цемента, песка, гравия, воды и пластифицирующих добавок (RU 2345267, 27.01.2009).

Недостатком известного способа является невозможность получения балластного материала с большой степенью текучести при его высокой плотности. Однако конкретный способ приготовления композиции балластного материала в известном способе не раскрыт.

Технический результат, который достигается в предложенном способе, позволяет обеспечить получение балластного материала для подводного трубопровода с отрицательной плавучестью при высокой механической прочности и плотности для водоемов с водой любой плотности.

Технический результат достигается тем, что заявляемый способ приготовления балластного материала для подводного трубопровода включает смешивание цемента, заполнителя, воды и пластифицирующей добавки. Смешивание осуществляют до получения смеси с заданной плотностью и подвижностью, а в качестве заполнителя используют крупный заполнитель из группы: барит, или железосодержащая руда, или их смесь. Смешивание осуществляют в две стадии, на первой стадии в смеситель подают от 10 до 20 мас.% заполнителя от его общего количества, цемент, воду и пластифицирующую добавку и производят их перемешивание в течение от 10 до 15 секунд. На второй стадии осуществляют порционную подачу указанного оставшегося заполнителя равными порциями при постоянном перемешивании. Подачу порций осуществляют с интервалом в 10-15 секунд, а перемешивание компонентов ведут до получения гомогенной смеси.

Согласно предложенному способу в качестве заполнителя дополнительно используют песок, который подают в смеситель на первой стадии совместно с баритом или железосодержащей рудой.

Предпочтительно при заданной плотности материала от 3100 кг/м3 до 3360 кг/м3 в качестве заполнителя использовать барит в количестве 80 мас.% от общего количества компонентов смеси.

Предпочтительно при заданной плотности материала от 2900 кг/м3 до 3100 кг/м3 используют барит в количестве от 66 до 70 мас.% от общего количества компонентов смеси и дополнительно песок.

Предпочтительно при заданной плотности материала от 2800 кг/м3 до 2950 кг/м3 используют смесь барита с железосодержащей рудой при их массовом отношении 1:0,9 в количестве 80 мас.% от общего количества компонентов смеси.

Предпочтительно при заданной плотности материала от 2600 кг/м3 до 2700 кг/м3 используют железосодержащую руду и дополнительно песок.

В качестве пластифицирующей добавки в заявленном способе преимущественно используют поликарбоксилат, но также возможно использование С-3, лигносульфонатов.

Дополнительно можно отметить, что в заявленном способе могут быть использованы отвалы или хвосты обогащения железных руд.

В общем случае способ осуществляют следующим образом.

Сначала производят измельчение заполнителя до размеров, указанных в рецепте, например до 10 мм. При необходимости заполнитель подогревают максимально до 5°С, особо следя за расплавлением слипшихся (смерзшихся) кусков породы для предотвращения расслоения балластной смеси при транспортировке. Затем измеряют влажность инертных материалов: руды, песка. По результатам измерения влажности уточняют количество инертных материалов в составе балластного материала по формуле:

М(вл)=м(cyx)/(1-W/100),

где М(вл) - масса инертных материалов с учетом влажности,

м(сух) - масса инертных материалов в номинальном рецепте,

W - влажность, выраженная в процентах.

Инертные материалы просеиваются через бурат для выделения примесей крупной фракции. Затем инертные материалы, пластифицирующая добавка и цемент через систему транспортеров подаются на весы, где компоненты отвешиваются согласно уточненному составу.

Отвешенные компоненты подаются в смеситель, где происходит смешивание в 2 этапа. На первом этапе в смеситель засыпают 10 мас.% - 20 мас.% крупного инертного материала, например 265 кг барита, цемента - 390 кг, 170 кг воды и пластифицирующую добавку, а именно 2,4 кг поликарбоксилата. Смешивание на первом этапе осуществляют приблизительно в течение от 10 до 15 секунд. Затем в смеситель при постоянном перемешивании засыпают оставшийся крупный инертный заполнитель барит в количестве 2394 кг равными порциями, при этом количество порций не должно быть меньше трех. Интервал времени между загрузкой порции составляет от 10 до 15 секунд. Перемешивание продолжают до получения однородной гомогенной смеси с заданной подвижностью от 21 см включительно по конусу Абрамса и плотностью смеси 3220 кг/м3.

Если в качестве заполнителя используют смесь барита и песка, то все количество песка подают в смеситель на первой стадии загрузки в смеситель.

В соответствии с вышеописанным способом для приготовления бетона можно использовать шлакопортландцемент и портландцемент.

В качестве пластифицирующей добавки предпочтительно использовать поликарбоксилат, С-3, лигносульфонат.

В качестве железосодержащих руд могут быть использованы магнетит, гематит, лимонит.

В качестве песка или мелкого заполнителя может быть использован кварцевый песок, мраморный отсев, утяжелитель карбонатный, дробленый песок.

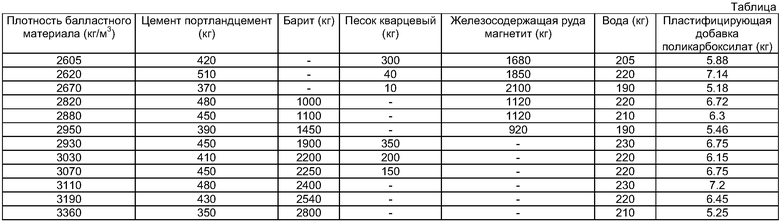

В нижеследующей Таблице приведены составы для получения балластных материалов с различной плотностью, приготовленные по вышеописанному способу.

Полученные материалы могут быть использованы при изготовлении подводных трубопроводов для прокладки их в различных климатических условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО УТЯЖЕЛЯЮЩЕГО БЕТОННОГО ПОКРЫТИЯ ТРУБОПРОВОДА | 2013 |

|

RU2546699C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ БАЛЛАСТНОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ ВОДЫ ЗАТВОРЕНИЯ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2453515C1 |

| СПОСОБ НАНЕСЕНИЯ БАЛЛАСТНОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ ТРУБЫ ДЛЯ ПОДВОДНОГО ТРУБОПРОВОДА | 2008 |

|

RU2413117C2 |

| БАЛЛАСТНЫЙ МАТЕРИАЛ ДЛЯ ПОДВОДНЫХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2010 |

|

RU2437020C1 |

| БАЛЛАСТНЫЙ МАТЕРИАЛ ПОВЫШЕННОЙ ПЛОТНОСТИ ДЛЯ ПОДВОДНЫХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2455553C1 |

| БАЛЛАСТНЫЙ МАТЕРИАЛ | 2008 |

|

RU2399828C2 |

| ТРУБА С БЕТОННЫМ ПОКРЫТИЕМ И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2596298C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| КОМПОЗИТНЫЙ ТЕПЛОИЗОЛЯЦИОННО-БАЛЛАСТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ДРЕВЕСНЫХ ОТХОДОВ | 2014 |

|

RU2544194C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2013 |

|

RU2520652C1 |

Изобретение относится к способу приготовления балластного материала для подводного трубопровода с отрицательной плавучестью. Технический результат - повышение механической прочности и плотности балластного материала. В способе приготовления балластного материала для подводного трубопровода, включающем смешивание цемента, заполнителя, воды и пластифицирующей добавки до получения смеси с заданной плотностью и подвижностью, в качестве заполнителя используют крупный заполнитель из группы: барит, или железосодержащая руда, или их смесь, при этом смешивание осуществляют в две стадии, на первой стадии в смеситель подают 10-20 мас.% указанного крупного заполнителя от его общего количества, цемент, воду и пластифицирующую добавку и осуществляют смешивание в течение 10-15 секунд, на второй стадии осуществляют подачу оставшегося указанного крупного заполнителя равными порциями с интервалом в 10-15 секунд при перемешивании и осуществляют смешивание компонентов до получения гомогенной смеси. Изобретение развито в зависимых пунктах формулы изобретения. 5 з.п. ф-лы, 1 табл.

1. Способ приготовления балластного материала для подводного трубопровода, включающий смешивание цемента, заполнителя, воды и пластифицирующей добавки до получения смеси с заданной плотностью и подвижностью, отличающийся тем, что в качестве заполнителя используют крупный заполнитель из группы: барит или железосодержащая руда, или их смесь, при этом смешивание осуществляют в две стадии, на первой стадии в смеситель подают 10-20 мас.% указанного крупного заполнителя от его общего количества, цемент, воду и пластифицирующую добавку и осуществляют смешивание в течение 10-15 с, на второй стадии осуществляют подачу оставшегося указанного крупного заполнителя равными порциями с интервалом в 10-15 с при перемешивании и осуществляют смешивание компонентов до получения гомогенной смеси.

2. Способ по п.1, отличающийся тем, что в качестве заполнителя дополнительно используют песок, который подают в смеситель на первой стадии совместно с баритом или железосодержащей рудой.

3. Способ по п.1, отличающийся тем, что при заданной плотности материала от 3100 до 3360 кг/м3 в качестве заполнителя используют барит в количестве 80 мас.% от общего количества компонентов смеси.

4. Способ по п.1, отличающийся тем, что при заданной плотности материала от 2900 до 3100 кг/м3 в качестве заполнителя используют барит в количестве 66-70 мас.% от общего количества компонентов смеси и дополнительно песок.

5. Способ по п.1, отличающийся тем, что при заданной плотности материала от 2800 до 2950 кг/м3 в качестве заполнителя используют смесь барита с железосодержащей рудой при их массовом отношении 1:0,9 в количестве 80 мас.% от общего количества компонентов смеси.

6. Способ по п.1, отличающийся тем, что при заданной плотности материала от 2600 до 2700 кг/м3 в качестве заполнителя используют железосодержащую руду и дополнительно песок.

| СПОСОБ НАНЕСЕНИЯ БАЛЛАСТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ТРУБЫ | 2007 |

|

RU2345267C2 |

| СПОСОБ НАНЕСЕНИЯ БАЛЛАСТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ТРУБЫ ДЛЯ ПОДВОДНОГО ТРУБОПРОВОДА | 2003 |

|

RU2257503C1 |

| Композиция для защитного покрытия стальных поверхностей | 1990 |

|

SU1717580A1 |

| Способ изоляции сварных соединений теплопроводов | 1977 |

|

SU750214A1 |

| Теплоизоляционная масса для покрытия трубопроводов | 1984 |

|

SU1316995A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ И УПЛОТНИТЕЛЬНЫХ КОМПОНЕНТОВ | 2002 |

|

RU2288393C2 |

| Ответвительная коробка для электрических проводов | 1929 |

|

SU20183A1 |

Авторы

Даты

2011-02-20—Публикация

2009-11-11—Подача