Изобретение относится к машиностроению, в частности к производству зубообрабатывающего инструмента.

Известен зуборезный долбяк, выполненный в виде нескольких соосно размещенных зубчатых венцов с расположением зубьев одного венца симметрично во впадинах другого, реализующий схему раздельного резания [1].

Недостатками известной конструкции долбяка являются его монолитная конструкция, не допускающая регулировку степени разделения срезаемых слоев, и непроизводительный расход дорогостоящей быстрорежущей стали, идущей на корпус, который не пригоден к дальнейшей эксплуатации при выработке ресурса долбяка и стоимость которого для средне- и крупномодульных долбяков весьма существенна, при этом узкая специализация (только для мелкомодульных долбяков) ограничивает область его применения.

Известна конструкция комплектного долбяка, состоящая из верхнего и нижнего долбяков, в каждом из которых прорезан радиальный торцовый паз, точно расположенный относительно оси симметрии профиля зуба; втулки, служащей опорой для нижнего долбяка и имеющей на наружном диаметре шпоночный паз с точно выдержанными размерами и расположенным вдоль оси втулки по всей ее длине, строго перпендикулярно к ее опорным торцовым поверхностям; шпонки, шириной точно соответствующей ширине шпоночного паза втулки и пазов верхнего и нижнего долбяков [2]. Наружный и внутренний диаметры втулки не являются посадочными и отделены зазорами от соответствующих поверхностей долбяков и штосселя станка. При помощи шпоночного паза втулка ориентирует шпонку строго перпендикулярно своим опорным поверхностям, которая своими верхней и нижней частями входит в радиальные пазы долбяков.

Недостатками известной конструкции комплектного долбяка являются: нетехнологичность изготовления точных шпоночных пазов в верхнем и нижнем долбяках, поскольку у нижнего долбяка этот паз выполняется на верхнем торце, а у верхнего - на внутреннем, что чрезвычайно нетехнологично; весьма жесткие допуски на изготовление шпонок; трудоемкая дополнительная доработка стандартных долбяков, при этом не исключена возможность относительного смещения и перекосов долбяков при работе комплекта. Кроме того, регулирование требуемого взаимного положения осей зубьев верхнего и нижнего долбяков комплекта производится каждый раз после переточек непосредственно в рабочей зоне на штосселе станка перед обработкой, что вызывает определенные трудности, требует значительных затрат времени и высокой квалификации зуборезчика.

Задача изобретения - повышение технологичности изготовления комплектных долбяков; повышение удобства и точности установки требуемого взаимного положения осей зубьев верхнего и нижнего долбяков комплекта вне станка, а также стойкости комплектного долбяка с использованием стандартных одновенцовых без их доработки; увеличения ресурса работоспособности за счет реализации схемы раздельного резания; повышение стабильности параметров нарезаемых зубчатых колес, экономической эффективности и удобства эксплуатации.

Поставленная задача достигается тем, что у комплектного долбяка, состоящего из двух соосно установленных верхней и нижней частей с возможностью их демонтажа и раздельной переточки, между частями установлены две разъемные шайбы с внутренним диаметром, равным посадочному диаметру частей, в одной из которых запрессован штифт-фиксатор, входящий в отверстие, выполненное в другой шайбе, при этом шайбы приклеиваются к частям в процессе сборки и установки осей зубьев частей в одной продольной плоскости.

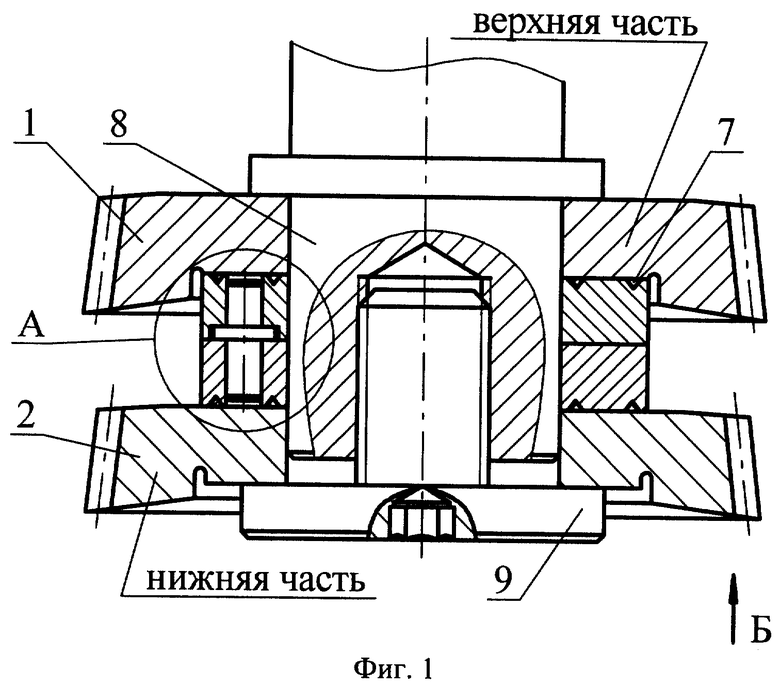

Конструкция предлагаемого комплектного долбяка с дифференцированием срезаемого слоя поясняется чертежами.

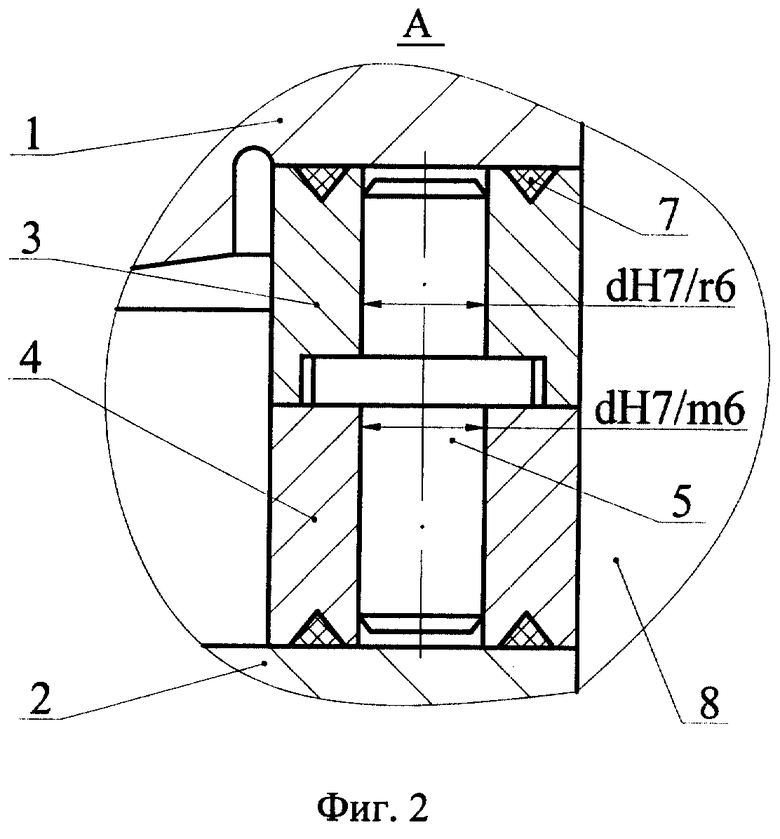

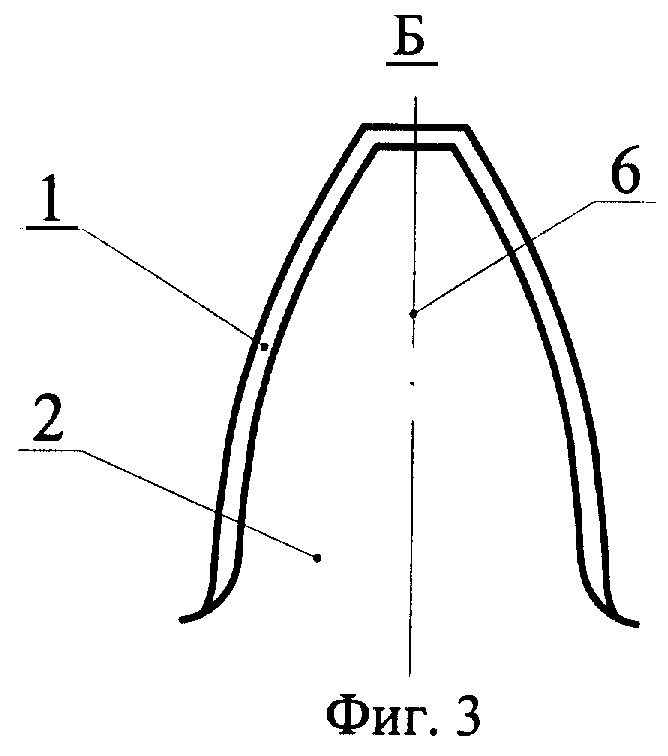

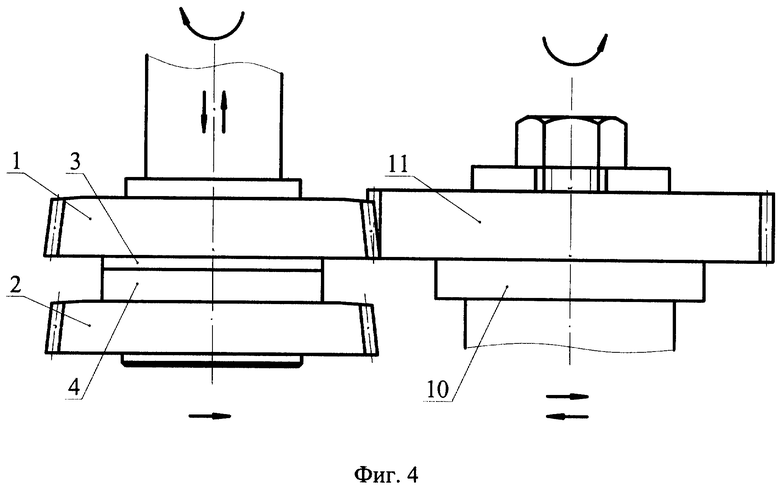

На фиг.1 схематически показан комплектный долбяк; на фиг.2 - элемент А на фиг.1; на фиг.3 - вид Б на фиг.1; на фиг.4 - кинематическая схема долбления комплектным долбяком по методу обката.

Предлагаемый комплектный долбяк относится к зубообрабатывающему инструменту с разделением срезаемых слоев, имеющий широкие технологические возможности.

Комплектный долбяк состоит из двух соосно установленных верхней 1 и нижней 2 частей, представляющих собой стандартные дисковые долбяки, взятые, например, по ГОСТ 9323-79. Верхний долбяк 1 служит для окончательного профилирования зубьев колеса; нижний долбяк подбирается из числа частично изношенных или перешлифовывается так, чтобы весь срезаемый слой был разделен между ступенями инструмента в заранее заданном отношении [3]. Заточка комплектного долбяка производится после разделения на части известными традиционными способами, как обычных одновенцовых долбяков.

С целью быстрого демонтажа комплектного долбяка и раздельной переточки каждой части 1 и 2 между ними установлены две разъемные шайбы 3 и 4 с внутренним диаметром, равным посадочному диаметру частей. В одну из шайб, например верхнюю 3, запрессован штифт-фиксатор 5 по прессовой посадке с натягом, например, d H7/r6 (прессовая), входящий в отверстие, выполненное в другой шайбе 4, по посадке с зазором, например, d H7/m6 (тугая). Отверстия под штифт-фиксатор 5 в шайбах 3 и 4 получают при их совместной обработки сверлением и развертыванием, с тем чтобы они были равноудалены от продольной оси.

Шайбы 3 и 4 для временного неподвижного соединения с частями 1 и 2 приклеиваются к ним в процессе сборки и установки осей 6 зубьев частей в одной продольной плоскости.

Шайбы 3 и 4 приклеиваются к соответствующим поверхностям долбяков 1 и 2 вне станка на оправке (например, шпиндельная цилиндрическая оправка ГОСТ 19667-74), наружный диаметр которой равен посадочному диаметру долбяков. Чтобы исключить случайное приклеивание долбяков 1 и 2 и шайб 3 и 4 к поверхности оправки, ее предварительно смазывают машинным маслом. При установке на оправке штифт 5 шайбы 3 должен войти в отверстие шайбы 4, после чего весь комплект предварительно стягивается гайкой оправки (не показано). Прежде чем произойдет схватывание склеиваемых поверхностей, необходимо с помощью индикатора, закрепленного в индикаторной магнитной стойке, добиться требуемого взаимного положения осей 6 зубьев долбяков комплекта, установив оправку в центра, а затем осуществить окончательный поджим комплекта гайкой и дать возможность высохнуть клею. Для лучшего склеивания в шайбах 3 и 4 на стороне прилегающей к долбякам 1 и 2, выполнены глухие канавки 7, в которые затекает клей и, затвердевая, образует шипы. После того как клей подсох, части комплекта снимают с оправки и устанавливают на посадочной шейке штосселя 8 зубодолбежного станка и закрепляют винтом 9. В качестве клея может использоваться эпоксидная смола, клей УП-5-207, клеи полиуретанового класса и др.

Комплект шайб 3 и 4 с фиксатором 5 после исчерпания ресурса переточек частей долбяка демонтируется, очищается от старого клея и вновь используется в другом комплектном долбяке, чем обеспечивается эффективность предлагаемой конструкции.

При определенном соотношении параметров двух венцов блочного колеса предлагаемая конструкция комплектного долбяка может быть использована и для одновременного долбления этих венцов двумя частями [3].

Предлагаемый комплектный долбяк с дифференцированием срезаемого слоя отличается более простой технологичной конструкцией, обеспечивает повышение точности и удобства установки взаимного положения осей зубьев долбяков комплекта. Разделение срезаемого слоя на две части позволяет снизить силы резания и повысить стойкость комплектного долбяка, при этом использовать стандартные одновенцовые дисковые долбяки без доработки и увеличить ресурс работоспособности за счет реализации схемы раздельного резания, кроме того, повышается стабильность параметров нарезаемых зубчатых колес 10, снижаются затраты на подготовку производства и улучшаются условия эксплуатации, что делает предлагаемую конструкцию комплектного долбяка экономически эффективной.

Источники информации

1. А.с. СССР 1414530, МКИ В 23 F 21/10. Зуборезный долбяк. В.Ф.Романов. 4180587/25-08, 16.01.87, 07.08.88. Бюл. №29.

2. Тарапанов А.С. Исследование процесса резания зубчатых колес и реек комплектными долбяками: Автореф. дис....канд. техн. наук. Тула: ТПИ, 1976. - 43 с - прототип.

3. Тарапанов А.С., Харламов Г.А. Управление процессом зубодолбления. - М.: Машиностроение, 1999. - С.10-18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗУБОДОЛБЛЕНИЯ С ДИФФЕРЕНЦИРОВАНИЕМ СРЕЗАЕМОГО СЛОЯ | 2004 |

|

RU2255842C1 |

| СПОСОБ ЗУБООБРАБОТКИ РЕГУЛИРУЕМЫМ КОМПЛЕКТНЫМ ДОЛБЯКОМ | 2004 |

|

RU2255841C1 |

| РЕГУЛИРУЕМЫЙ КОМПЛЕКТНЫЙ ДОЛБЯК | 2004 |

|

RU2268116C1 |

| Долбяк | 1982 |

|

SU1039657A1 |

| Долбяк | 1984 |

|

SU1172660A2 |

| СПОСОБ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ ЗУБЬЕВ КОЛЕС, НАРЕЗАЕМЫХ СБОРНЫМИ РЕГУЛИРУЕМЫМИ ДОЛБЯКАМИ | 2004 |

|

RU2253550C1 |

| СПОСОБ ЗУБОДОЛБЛЕНИЯ | 2004 |

|

RU2268115C1 |

| СБОРНЫЙ ЗУБОРЕЗНЫЙ ДОЛБЯК | 2004 |

|

RU2266800C1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1992 |

|

RU2009795C1 |

| Устройство к зубодолбежному станку | 1975 |

|

SU611740A1 |

Изобретение относится к области машиностроения, производству зубообрабатывающего инструмента. Долбяк состоит из двух соосно установленных верхней и нижней частей с возможностью их демонтажа и раздельной переточки. Для повышения технологичности изготовления между частями установлены две разъемные шайбы с внутренним диаметром, равным посадочному диаметру частей, в одной из которых запрессован штифт-фиксатор, входящий в отверстие, выполненное в другой шайбе. При этом шайбы приклеены к частям после сборки и установки осей зубьев частей в одной продольной плоскости. 4 ил.

Долбяк, состоящий из двух соосно установленных верхней и нижней частей с возможностью их демонтажа и раздельной переточки, отличающийся тем, что между частями установлены две разъемные шайбы с внутренним диаметром, равным посадочному диаметру частей, в одной из которых запрессован штифт-фиксатор, входящий в отверстие, выполненное в другой шайбе, при этом шайбы приклеены к частям после сборки и установки осей зубьев частей в одной продольной плоскости.

| ТАРАПАНОВ А.С | |||

| и др | |||

| Управление процессом зубодолбления | |||

| М.: «Машиностроение», 1999, с.10-18 | |||

| Долбяк | 1982 |

|

SU1039657A1 |

| Долбяк | 1984 |

|

SU1172660A2 |

| Зуборезный долбяк | 1987 |

|

SU1414530A1 |

| МНОГОСЛОЙНЫЕ ЛИСТЫ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ПОЛУЧАЕМЫЕ ИЗ ЭТИХ ЛИСТОВ ИЗДЕЛИЯ | 2015 |

|

RU2651177C1 |

Авторы

Даты

2005-08-20—Публикация

2004-06-25—Подача