Изобретение относится к области машиностроения и может быть использовано преимущественно в нефтяной промышленности, в частности, в насосных установках, предназначенных для перекачки вязких жидкостей.

Известен способ перекачки вязких жидкостей, содержащий гидропривод, по крайней мере, двух приводных цилиндров, при этом суммарную подачу рабочей жидкости в напорной магистрали в процессе работы поддерживают постоянной [1].

К причинам, препятствующим достижению требуемого технического результата, относится то, что в известном техническом решении как в части способа, так и в части устройства отсутствуют средства, позволяющие сгладить колебания давления в приводной и насосной частях магистрали гидропривода в момент переключения работы приводных поршней с такта нагнетания на такт всасывания.

Известно также техническое решение, реализующее способ управления насосным агрегатом для перекачки жидкостей с поступательно движущимися парами поршней приводных цилиндров, жестко связанных с соответствующими рабочими органами нагнетательных цилиндров, при котором поршневые полости каждой пары попеременно связывают с напорной магистралью основного источника давления и со сливной магистралью, а возврат поршней в начальное положение осуществляют за счет постоянной гидравлической связи их штоковых полостей между собой [2 - прототип как в части способа, так и в части устройства].

Указанное техническое решение в части устройства характеризуется также тем, что насосный агрегат для перекачки жидкостей содержит, по крайней мере, один приводной контур, который включает, по крайней мере, один основной источник давления, выполненный в виде гидронасоса, одну пару приводных цилиндров, поршни которых жестко связаны с рабочими органами нагнетательных цилиндров, а штоковые полости постоянно гидравлически связаны между собой, и гидрораспределительное устройство, обеспечивающее возможность попеременной связи поршневой полости каждого из приводных гидроцилиндров с напорной магистралью основного гидронасоса и со сливной магистралью, а также систему управления приводным контуром, включающую управляющее устройство, выходы которого связаны с соответствующими входами исполнительных элементов гидрораспределительных устройств.

К причинам, препятствующим получению требуемого технического результата как в части способа, так и в части устройства, реализующего способ управления устройством, относится то, в известном техническом решении также не решается задача сглаживания амплитуды колебания давления в приводной и нагнетательной насосной магистралях в момент переключения работы поршней с такта нагнетания с такта всасывания и наоборот.

Целью данного изобретения является уменьшение неравномерности давления в насосной магистрали, обусловленное последовательной работой поступательно движущихся поршней.

Указанный технический результат в части способа достигается тем, что реализуется способ управления насосным агрегатом для перекачки жидкостей с поступательно движущимися парами поршней приводных цилиндров, жестко связанных с соответствующими рабочими органами нагнетательных цилиндров, при котором поршневые полости попеременно связывают с напорной магистралью основного источника давления и со сливной магистралью, а возврат поршней в начальное положение осуществляют за счет постоянной гидравлической связи их штоковых полостей между собой, при этом осуществляют ускоренный возврат поршней в начальное положение с помощью обеспечения гидравлической связи штоковых полостей с напорной магистралью дополнительного источника давления, а при достижении поршнем начального положения дополнительный источник давления соединяют с поршневой полостью гидроцилиндра, поршень которого находится в начальном положении, и осуществляют его предварительное нагружение до момента достижения конечного положения поршнем, осуществляющим рабочий ход, после чего отключают от напорной магистрали дополнительного источника давления и подключают поршневую полость предварительно нагруженного поршня к напорной магистрали основного источника давления.

Кроме того, ускоренный возврат в исходное положение поршня осуществляют за счет обеспечения постоянной гидравлической связи штоковых полостей с одним дополнительным источником давления, а предварительное нагружение поршня в начальном положении, перед осуществлением рабочего хода, осуществляют за счет обеспечения гидравлической связи поршневой полости соответствующего приводного цилиндра с другим дополнительным источником давления.

Начальное и конечное положение поршней нагнетательных цилиндров определяют датчиками положений, по сигналам которых управляющее устройство реализует наперед заданный алгоритм управления гидрораспределителями.

Управляющее устройство осуществляет заданный алгоритм управления с помощью сигналов, которые подают дополнительно с датчиков давления в поршневых полостях приводных цилиндров и с датчика давления в выходной магистрали нагнетательного контура.

Указанный технический результат в части устройства достигается тем, что насосный агрегат для перекачки жидкостей содержит, по крайней мере, один приводной контур, который включает, по крайней мере, один основной источник давления, выполненный в виде гидронасоса, одну пару приводных цилиндров, поршни которых жестко связаны с рабочими органами нагнетательных цилиндров, а штоковые полости постоянно гидравлически связаны между собой, и гидрораспределительное устройство, обеспечивающее возможность попеременной связи поршневой полости каждого из приводных гидроцилиндров с напорной магистралью основного гидронасоса и со сливной магистралью, а также систему управления приводным контуром, включающую управляющее устройство, выходы которого связаны с соответствующими входами исполнительных элементов гидрораспределительных устройств, причем каждый приводной контур снабжен дополнительным источником давления, выполненным, например, в виде гидронасоса, и дополнительным гидрораспределительным устройством, имеющим возможность обеспечения попеременной связи напорной магистрали дополнительного источника давления с поршневыми полостями упомянутой пары приводных цилиндров, а штоковые полости последних гидравлически связаны с напорной магистралью дополнительного гидрораспределительного устройства, при этом входы исполнительных элементов дополнительного источника давления связаны с соответствующими выходами управляющего устройства.

Кроме того, каждый приводной контур снабжен дополнительным источником давления, выполненным в виде гидроаккумулятора, выход которого гидравлически связан со штоковыми полостями приводных цилиндров.

Каждый приводной контур может быть снабжен двумя дополнительными источниками давления, напорная магистраль первого источника давления имеет возможность соединения через соответствующий гидрораспределитель с поршневыми полостями нагнетательных цилиндров, напорная магистраль второго дополнительного источника давления постоянно связана со штоковыми полостями приводных цилиндров.

Система управления содержит задающее устройство, выходы которого связаны с соответствующими входами управляющих элементов гидрораспределительных устройств.

Система управления содержит датчики положения штоков приводных цилиндров, выходы которых связаны с соответствующими входами управляющих устройств.

Система управления содержит датчики давления поршневых полостей приводных цилиндров, выходы которых связаны с соответствующими входами управляющих устройств.

Система управления содержит датчик давления на выходной магистрали рабочих цилиндров, выход которого связан с соответствующим входом управляющего устройства.

Система управления снабжена блоком согласования режимов работы приводных контуров соответствующих пар приводных цилиндров, входы которого связаны с выходами датчиков положения штоков приводных цилиндров, выходами датчиков давления поршневых полостей приводных гидроцилиндров, выходом датчика давления выходной магистрали приводных цилиндров, а выходы блока согласования связаны со входами соответствующих управляющих устройств.

Проведенный заявителем анализ уровня техники, включая поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах как для объекта-способа, так и для объекта-устройства, позволил установить, что заявителем не обнаружены аналоги, характеризующиеся признаками, идентичным как для способа, так и для устройства заявленной группы изобретений.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков, позволил выявить совокупность существенных по отношению к усматриваемому заявителем единому техническому результату отличительных признаков заявленных объектов, изложенных в формуле изобретения.

Следовательно, каждый из объектов заявленной группы соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия каждого из объектов заявленной группы изобретений требованию изобретательского уровня заявитель провел дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от выбранного прототипа, результаты которого показывают, что каждый объект из заявленной группы изобретений не следует для специалиста явным образом из известного уровня техники.

Следовательно, каждый из объектов заявленной группы изобретений соответствует требованию "изобретательский уровень" по действующему законодательству.

Предлагаемый способ управления и несколько вариантов выполнения насосного агрегата для перекачки жидкостей на основе предложенного способа поясняется схемами, представленными на фиг.1-4.

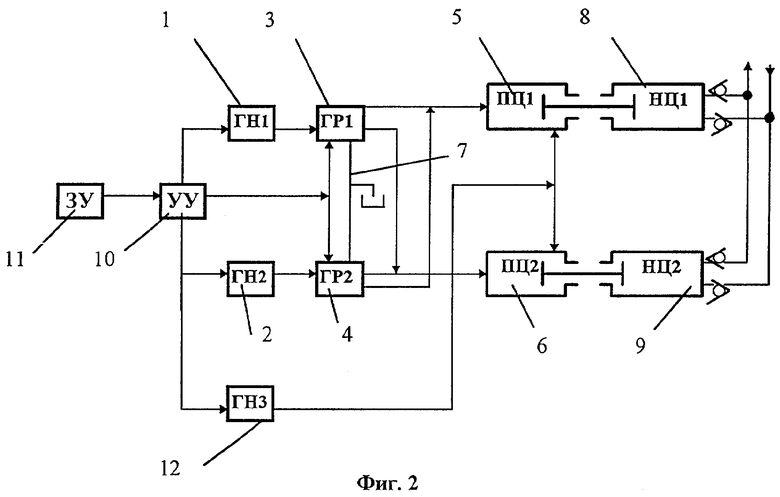

На фиг.1 представлена схема насосного агрегата с приводным гидравлическим контуром, включающим в себя основной и один дополнительный источник давления.

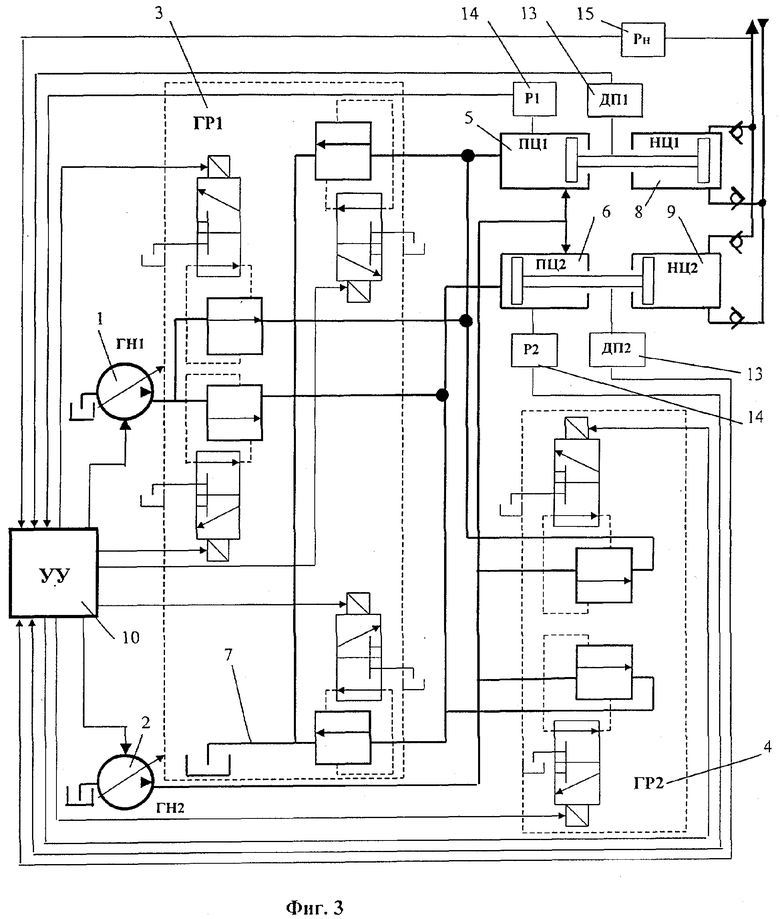

На фиг.2 - схема насосного агрегата с приводным гидравлическим контуром, включающим в себя основной и два дополнительных источника давления.

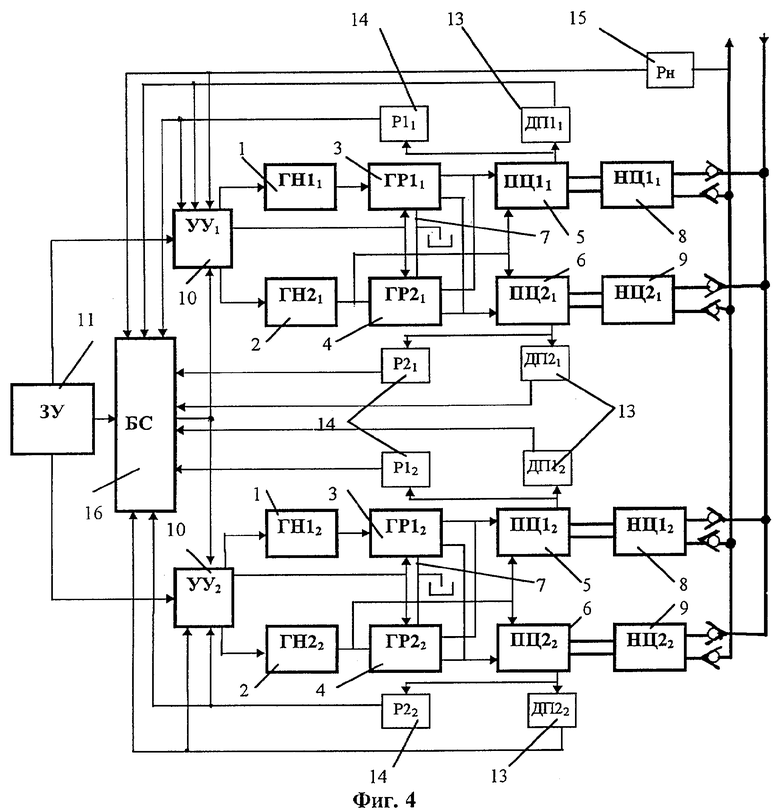

На фиг.3 - схема с насосного агрегата с приводным гидравлическим контуром по фиг.1, снабженным обратными связями, учитывающими положение штоков приводных цилиндров, давление в поршневых и штоковых полостях.

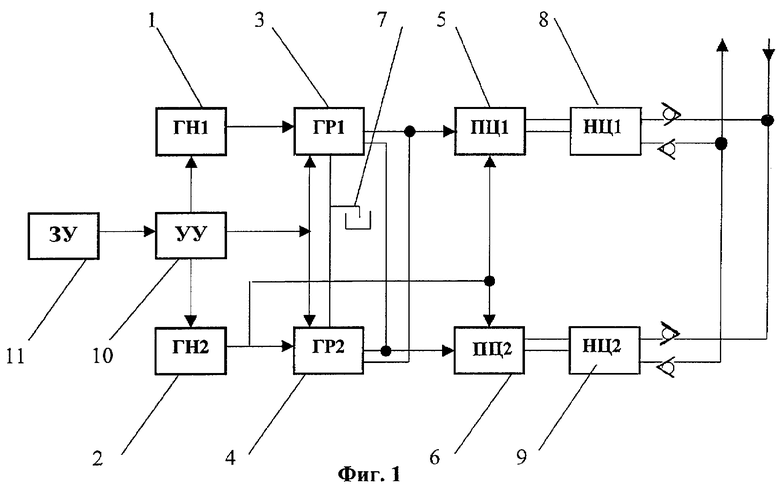

На фиг.4 - принципиальная схема многоконтурного привода.

Устройство содержит (фиг.1) основной источник давления, выполненный в виде гидронасоса 1 (ГН1), и дополнительный источник давления, выполненный в виде гидронасоса или гидроаккумулятора 2 (ГН2), основной гидрораспределитель 3 (ГР1) и дополнительный гидрораспределитель 4 (ГР2). Напорные магистрали основного гидронасоса 1 (ГН1) и дополнительного источника давления 2 (ГН2) связаны с входами гидрораспределителей 3 (ГР1) и 4 (ГР2) соответственно, выходы которых имеют возможность попеременного соединения с соответствующими поршневыми полостями приводных цилиндров 5 (ПЦ1) и 6 (ПЦ2); при этом ненагруженные поршневые полости упомянутых цилиндров соединяются со сливной магистралью 7. Штоковые полости приводных цилиндров 5 (ПЦ1) и 6 (ПЦ2) постоянно гидравлически связаны между собой.

Напорная магистраль дополнительного источника давления 2 (ГН2) связана со штоковыми полостями приводных цилиндров 5 (ПЦ1) и 6 (ПЦ2) непосредственно. Штоки приводных цилиндров 5 (ПЦ1) и 6 (ПЦ2) жестко связаны с соответствующими рабочими органами - плунжерами или поршнями - нагнетательных цилиндров 8 (НЦ1) и 9 (НЦ2).

Система управления приводным контуром насосного агрегата содержит управляющее устройство 10 (УУ), входы которого связаны с выходом задающего устройства 11 (ЗУ), а выходы - с соответствующими входами управляющих элементов гидрораспределительных устройств 3 (ГР1) и 4 (ГР2) и гидронасосов 1 (ГН1) и 2 (ГН2).

На фиг.2 представлена схема варианта выполнения насосного агрегата с приводным гидравлическим контуром, содержащим основной 1 (ГН1) и два дополнительных источника давления - 2 (ГН1) и 12 (ГН3). Выходы основного источника давления 1 (ГН1) и первого дополнительного источника давления 2 (ГН2) через соответствующие гидрораспределители 3 (ГР1) и 4 (ГР2) имеют возможность попеременного соединения с поршневыми полостями приводных цилиндров 5 (ПЦ1) и 6 (ПЦ2). Выход второго дополнительного источника давления 12 (ГН3), который может быть выполнен в виде гидронасоса или гидроаккумулятора, постоянно связан со штоковыми полостями приводных цилиндров 5 (ПЦ1) и 6 (ПЦ2). Вход управляющего устройства 10 (УУ) связан с выходом задающего устройства 11 (ЗУ), а выходы - с управляющими элементами источников давления - 1 (ГН1), 2 (ГН2), 3 (ГН3) и гидрораспределителей - 3 (ГР1) и 4 (ГР2).

На фиг.3 представлена схема варианта выполнения насосного агрегата с элементами обратной связи (задающее устройство не показано). При этом система управления содержит датчики положений 13 (ДП1 и ДП2) штоков приводных цилиндров 5 (ПЦ1) и 6 (ПЦ2), датчики давления 14 (P1 и Р2) в поршневых полостях приводных цилиндров 5 (ПЦ 1) и 6 (ПЦ 2), датчик давления 15 (Рн) в выходной магистрали нагнетательного контура. Выходы датчиков 13-15 соединены с соответствующими входами управляющего устройства 10 (УУ).

На примере, изображенном на фиг.4, представлена функциональная схема насосного агрегата с двумя приводными контурами. В практической реализации их может быть больше. Индексы в обозначениях элементов отражают их принадлежность к соответствующему контуру. Здесь устройство содержит блок согласования 16 (БС) режимов работы приводных контуров, включающих соответствующие пары приводных цилиндров 5 (ПЦ11, ПЦ12) и 6 (ПЦ21, ПЦ22), а также нагнетательных цилиндров 8 (НЦ11, НЦ12) и 9 (НЦ21, НЦ22). Входы блока согласования 16 (БС) режимов связаны с выходами датчиков 13-15 и задающего устройства 11 (ЗУ), а выходы - с соответствующими входами управляющих устройств 10 (УУ1, УУ2).

Заявленный способ поясняется работой устройства, который осуществляется следующим образом.

С помощью задающего устройства 11 (ЗУ) устанавливается режим мощности и дается команда на включение в работу насосного агрегата. Управляющее устройство 10 (УУ) подает сигналы на включение источников мощности 1 (ГН1) и 2 (ГН2) и на работу гидрораспределителей 3 (ГР1) и 4 (ГР2) по соответствующей программе.

Гидрораспределитель 3 (ГР1) обеспечивает подачу рабочей жидкости от основного гидронасоса 1 (ГН1) в поршневую полость одного из приводных цилиндров, например, приводного цилиндра 5 (ПЦ1), который за счет его жесткой связи с рабочим органом нагнетательного цилиндра 8 (НЦ1) осуществляет рабочий ход. Одновременно осуществляется связь поршневой полости другого приводного цилиндра 6 (ПЦ2) со сливной магистралью 7.

За счет связи штоковых полостей приводных цилиндров 5 (ПЦ1) и 6 (ПЦ2) между собой и с напорной магистралью с дополнительным источником давления - 2 (ГН2 - фиг.1) или 12 (ГН3 - фиг.2) поршень приводного цилиндра 6 (ПЦ2), у которого поршневая полость посредством 3 (ГР1) связана со сливной магистралью 7, осуществляет такт всасывания, при этом достигает начальное положение быстрее, чем поршень приводного цилиндра 5 (ПЦ1) достигает свое конечное положение.

При достижении поршнем приводного цилиндра 6 (ПЦ2) начального положения гидрораспределитель 3 (ГР1) по команде с управляющего устройства 10 (УУ) отключает его поршневую полость от сливной магистрали 7, а гидрораспределитель 4 (ГР2) соединяет упомянутую полость с напорной магистралью дополнительного источника давления 2 (ГН2), обеспечивая предварительное нагружение поршня приводного цилиндра 6 (ПЦ2) до момента достижения поршнем приводного цилиндра 5 (ПЦ1) конечного положения.

После достижения поршнем приводного цилиндра 5 (ПЦ1) конечного положения или в непосредственной близости от него управляющее устройство 10 (УУ) подает сигнал на гидрораспределители 3 (ГР1) и 4 (ГР2). Гидрораспределитель 4 (ГР2) отсоединяет поршневую полость приводного цилиндра 6 (ПЦ2) от напорной магистрали дополнительного гидронасоса, а гидрораспределитель 3 (ГР1) соединяет напорную магистраль основного источника питания 1 (ГН1) с поршневой полостью приводного цилиндра 6 (ПЦ1), а поршневую полость приводного цилиндра 5 (ПЦ1) - со сливом. Далее работа устройства повторяется описанным выше образом со сменой рабочих тактов приводных цилиндров 5 (ПЦ1) и 6 (ПЦ2).

Работа устройства при выполнении устройства по схеме одного из вариантов выполнения насосного агрегата, показанной на фиг.3, осуществляется аналогично вышеописанной. Однако благодаря наличию обратных связей по положению - датчиков положений 13 (ДП1 и ДП2) приводных цилиндров 5 (ПЦ1) и 6 (ПЦ2), по давлению - датчиков давления 14 (P1 и Р2) в поршневых полостях, датчика давления 15 (Рн) в выходной магистрали нагнетательного контура, сигналы с которых поступают на управляющее устройство 10 (УУ), обеспечивается оптимальный автоматический режим работы насосного агрегата в сравнении с жестким автоматическим режимом работы без наличия указанных обратных связей.

В многоконтурном варианте (фиг.4) с помощью задающего устройства 11 (ЗУ) задается режим мощности и сигнал на включение в работу блока согласования 16 (БС) работы приводных контуров, который осуществляет порядок включения в работу соответствующего контура с соответствующим сдвигом по фазе, чтобы обеспечить устойчивую работу насосного агрегата с минимальным колебанием давления в общей напорной магистрали нагнетательных цилиндров 6 (НЦ1) и 9 (НЦ2) в целом.

Таким образом, для заявленной группы изобретений в том виде, как они охарактеризованы в независимых пунктах нижеизложенной формулы изобретения, подтверждается возможность их осуществления с помощью вышеописанных в заявке и известных до даты приоритета средств и методов.

Следовательно, заявленная группа изобретений соответствует требованию "промышленная применимость» по действующему законодательству.

Литература

1. Патент РФ №2100647, кл. F 04 B 23/00, опубл. 27.12.97 г.

2. Патент EP №0562398, кл. F 04 B 23/00, опубл. 29.09.93 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕИМУЩЕСТВЕННО МОБИЛЬНОЙ АНТЕННОЙ УСТАНОВКИ С ПОДЪЕМНЫМ ЭЛЕМЕНТОМ | 2014 |

|

RU2570679C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕИМУЩЕСТВЕННО КАНТОВАТЕЛЯ С ПОВОРОТНОЙ ПОДЪЕМНОЙ ПЛАТФОРМОЙ | 2008 |

|

RU2356829C1 |

| ТЯГОВО-ТРАНСПОРТНОЕ СРЕДСТВО | 2002 |

|

RU2232685C1 |

| Рекуперативный гидропривод лесовозного тягача с полуприцепом | 2019 |

|

RU2726987C1 |

| Стенд для испытаний поршневых гидравлических цилиндров с рекуперацией энергии | 2023 |

|

RU2811221C1 |

| Стенд для испытаний поршневых гидравлических цилиндров с рекуперацией энергии | 2022 |

|

RU2796721C1 |

| Устройство для выборки слабины в грузовых канатах спуско-подъемных устройств на волнении | 1975 |

|

SU652035A1 |

| Электрогидравлический толкатель вагонеток | 1978 |

|

SU866237A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ТРАНСПОРТНО-ПУСКОВЫМ КОНТЕЙНЕРОМ МИННОГО ЗАГРАДИТЕЛЯ | 2010 |

|

RU2442944C1 |

| Стенд для исследования рабочих процессов дорожно-строительных машин | 1984 |

|

SU1179137A1 |

Изобретение относится к области машиностроения и может быть использовано преимущественно в нефтяной промышленности, в частности, в насосных установках, предназначенных для перекачки вязких жидкостей. Способ управления насосным агрегатом для перекачки жидкостей реализуется в устройстве с поступательно движущимися парами поршней приводных цилиндров, жестко связанных с соответствующими рабочими органами нагнетательных цилиндров. Поршневые полости попеременно связывают с напорной магистралью основного источника давления и со сливной магистралью. Возврат поршней в начальное положение осуществляют за счет постоянной гидравлической связи их штоковых полостей между собой. При этом осуществляют ускоренный возврат поршней в начальное положение с помощью обеспечения гидравлической связи штоковых полостей с напорной магистралью дополнительного источника давления, а при достижении поршнем начального положения дополнительный источник давления соединяют с поршневой полостью гидроцилиндра, поршень которого находится в начальном положении, и осуществляют его предварительное нагружение до момента достижения конечного положения поршнем, осуществляющим рабочий ход. После чего отключают от напорной магистрали дополнительного источника давления и подключают поршневую полость предварительно нагруженного поршня к напорной магистрали основного источника давления. Уменьшается неравномерность давления в насосной магистрали, обусловленная последовательной работой поступательно движущихся поршней. 2 н. и 10 з.п. ф-лы, 4 ил.

| Шихта порошковой проволоки | 1974 |

|

SU562398A1 |

Авторы

Даты

2005-08-20—Публикация

2003-12-15—Подача