Изобретение относится к области электронной техники и может быть использовано при изготовлении индикаторных приборов, например газоразрядных индикаторных панелей (ГИП).

Известна диэлектрическая композиция, состоящая из стеклопорошка (заявка Франции, №2492394, C 09 D, 11/00, опубл. 1982 г.).

Данная композиция не позволяют получить конструктивные элементы с требуемой точностью.

Известна диэлектрическая композиция, состоящая из легкоплавкого стекла (ЛПС) и алунда, с размером частиц 1-100 мкм (заявка СССР, №1674272, H 01 В, 3/12, опубл. 1991 г.).

К причинам, препятствующим достижению требуемого технического эффекта, относится невозможность получения покрытий с высокой плотностью, так как покрытия после оплавления ЛПС имеют пористость, особенно при формировании конструктивных элементов повышенной толщины (≥0,1 мм).

Наиболее близким по составу того же назначения к заявляемому изобретению по совокупности признаков относится диэлектрическая композиция, содержащая порошки ЛПС и тугоплавкого наполнителя (патент РФ №2155400, H 01 В, 3/12, 3/08, опубл. 2000 г. - прототип).

К причинам, препятствующим достижению требуемого технического результата при использовании известной диэлектрической композиции, принятой за прототип, относится то, что порошки композиции имеют высокую удельную поверхность, а наличие мелкодисперсной фазы приводит к образованию агрегатов и агломератов, размеры которых превышают размеры первичных частиц в несколько раз.

Количества ЛПС и тугоплавкого наполнителя в диэлектрической композиции не являются оптимальными и не учитывают форму частиц исходных порошков. При различных сочетаниях форм частиц ЛПС и тугоплавкого наполнителя указанные в прототипе соотношения порошковых композиций не оптимальны, что приводит либо к избытку ЛПС, либо к избытку тугоплавкого наполнителя. Это в свою очередь ухудшает диэлектрические и механические свойства конструктивных элементов.

Задачей изобретения является создание диэлектрической композиции, позволяющей формировать конструктивные элементы с высокой плотностью структуры за счет устранения пористости и повышения плотности упаковки частиц порошков на стадии формирования конструктивного элемента.

Указанный технический эффект достигается тем, что в известной диэлектрической композиции, содержащей порошки ЛПС и тугоплавкого наполнителя, частицы порошков ЛПС и тугоплавкого наполнителя имеют, по крайней мере, одну из форм: сферическую, цилиндрическую, пластинчатую, при этом количества ЛПС и тугоплавкого наполнителя выбраны согласно соотношению

,

,

где

- коэффициент, характеризующий физические свойства ЛПС и тугоплавкого наполнителя;

- коэффициент, характеризующий плотность упаковки частиц порошков ЛПС и тугоплавкого наполнителя;

m1 и m2 - массы ЛПС и тугоплавкого наполнителя, соответственно, г;

ρ1 и ρ2 - плотность ЛПС и тугоплавкого наполнителя, соответственно, г/см3;

V1 и V2 - объемы заполнения ЛПС и тугоплавкого наполнителя, соответственно, см3.

Диэлектрическая композиция, в которой количества порошков ЛПС и тугоплавкого наполнителя определены в зависимости от формы их частиц, позволяет получить структуры с максимальной плотностью за счет заполнения ЛПС, расплавленного до жидкого состояния, всех пор и полостей между частицами тугоплавкого наполнителя.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-исследовательским источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками идентичными всем существенным признакам заявленного изобретения, а в определении из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует требованию «новизна» по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, так как не выявлены технические решения, в которых повышение плотности конструктивных элементов обеспечивалось бы за счет использования диэлектрической композиции, включающей порошки ЛПС и тугоплавкого наполнителя, в которой количества порошков ЛПС и тугоплавкого наполнителя определены согласно заданному соотношению, зависящему от формы частиц этих порошков. На основании этого сделан вывод, что предлагаемое техническое решение соответствует критерию «изобретательский уровень».

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем.

Для получения монолитной структуры конструктивных элементов, формируемых из диэлектрической композиции, включающей ЛПС и тугоплавкий наполнитель, необходимо такое количество ЛПС, которое при образовании жидкой фазы полностью заполняет все поры и пустоты между частицами тугоплавкого наполнителя в отпечатке, образовавшимися в результате выгорания органического связующего и обусловленные плотностью упаковки частиц.

Количество ЛПС, необходимое для заполнения пор и полостей и обеспечения адгезии и механической прочности конструктивных элементов, сформированных из диэлектрической композиции, определяется из соотношения:

,

,

где

- коэффициент, характеризующий физические свойства ЛПС и тугоплавкого наполнителя;

- коэффициент, характеризующий плотность упаковки частиц порошков ЛПС и тугоплавкого наполнителя;

m1 и m2 - массы ЛПС и тугоплавкого наполнителя, соответственно, г;

ρ1 и ρ2 - плотность ЛПС и тугоплавкого наполнителя, соответственно, г/см3;

V1 и V2 - объемы заполнения ЛПС и тугоплавкого наполнителя, соответственно, см3.

При выполнении данного соотношения количество ЛПС строго соответствует объему пор и полостей в отпечатке, а количество тугоплавкого наполнителя объему заполнения.

Если  то количество ЛПС будет превышать количество, необходимое для заполнения пор и полостей. В результате чего, внешний вид конструктивного элемента будет иметь стекловидную форму, ухудшается геометрия и точность формирования элемента.

то количество ЛПС будет превышать количество, необходимое для заполнения пор и полостей. В результате чего, внешний вид конструктивного элемента будет иметь стекловидную форму, ухудшается геометрия и точность формирования элемента.

Если  то количество ЛПС будет недостаточно для заполнения пор и полостей, что приведет к ухудшению механических свойств конструктивных элементов и снизит адгезионную прочность.

то количество ЛПС будет недостаточно для заполнения пор и полостей, что приведет к ухудшению механических свойств конструктивных элементов и снизит адгезионную прочность.

Объем пор и объем заполнения в отпечатке, выполненном из диэлектрической композиции, включающей порошки ЛПС и тугоплавкого наполнителя с частицами различной формы, был определен расчетным путем. Результаты расчета приведены в таблице.

Из таблицы следует, что определяющую роль в формировании структуры конструктивного элемента играет тугоплавкий наполнитель. От формы его частиц зависит плотность (объем заполнения) упаковки частиц в отпечатке. Сферическая форма частиц ЛПС и тугоплавкого наполнителя дает минимальную плотность упаковки (52, 3%); применение порошков с пластинчатой или цилиндрической формой частиц дает максимальную плотность упаковки (78,5%).

Для формирования диэлектрических барьеров ГИП были использованы составы диэлектрической композиции, включающие:

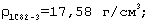

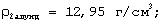

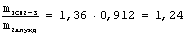

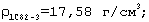

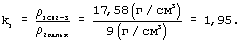

1) порошок ЛПС-С82-3 с частицами сферической формы;

порошок тугоплавкого наполнителя - алунда с частицами, сферической формы;

Из таблицы для частиц С82-3 и алунда, имеющих сферическую форму коэффициент k2=0,912.

Согласно выражению

,

,

то есть для приготовления диэлектрической композиции на 100 г порошка алунда следует взять 124 г порошка С82-3.

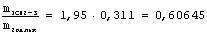

2) порошок ЛПС-С82-3 с частицами сферической формы;

порошок тугоплавкого наполнителя - тальк с частицами пластинчатой формы;

Из таблицы k2=0,311.

Согласно выражению

,

,

то есть для приготовления диэлектрической композиции, на 100 г порошка талька следует взять 60,645 г порошка С82-3.

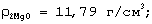

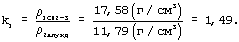

3) порошок ЛПС-С82-3 с частицами сферической формы;

порошок тугоплавкого наполнителя - оксида магния с частицами цилиндрической формы;

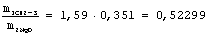

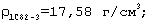

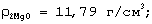

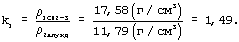

Из таблицы k2=0,351, соответственно

,

,

то есть для приготовления диэлектрической композиции на 100 г порошка оксида магния следует взять 52,299 г порошка С82-3.

4) порошок ЛПС-С82-3 с частицами пластинчатой формы;

порошок тугоплавкого наполнителя - оксида магния с частицами цилиндрической формы;

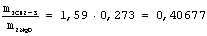

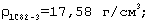

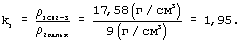

Из таблицы k2=0,273, соответственно

,

,

то есть для приготовления диэлектрической композиции на 100 г порошка оксида магния следует взять 40,677 г порошка С82-3.

5) порошок ЛПС-С82-3 с частицами цилиндрической формы;

порошок тугоплавкого наполнителя - талька с частицами пластинчатой формы;

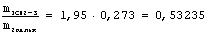

Из таблицы k2=0,273, соответственно

,

,

то есть для приготовления диэлектрической композиции на 100 г порошка талька следует взять 53,235 г порошка С82-3.

С использованием вышеприведенных диэлектрических композиций были изготовлены пасты и сформированы трафаретной печатью диэлектрические барьеры. Печать проводилась с использованием металлического трафарета толщиной 0,1 мм на стеклянные пластины размером 200×200 мм и толщиной 3 мм. Отпечаток диэлектрических барьеров имеет следующие геометрические размеры: ширина 0,2 мм, длина, 190 мм, толщина 0,7 мм. Количество барьеров на отпечатке 20 штук. После сушки при температуре 140-160 С° и вжигания с максимальной температурой 570 С° отпечаток контролировался по внешнему виду и геометрическим размерам. Покрытие имеет однородную, гладкую и ровную поверхность. Толщина покрытия - 0,07±0,005 мм (до отжига 0,072±0,005 мм). Указанные результаты свидетельствуют о плотности структуры и точности формирования конструктивных элементов. Толщина и геометрические размеры соответствуют требованиям, предъявляемым к ГИП.

Таким образом, предложенная диэлектрическая композиция позволяет формировать конструктивные элементы ГИП с высокой плотностью и заданной геометрией и точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ КОНТРАСТНОГО ПОКРЫТИЯ НА СТЕКЛОПОДЛОЖКЕ ПОД ЛЕГКОПЛАВКИМ СТЕКЛОМ | 2000 |

|

RU2185672C2 |

| ДИЭЛЕКТРИЧЕСКАЯ ПАСТА | 1999 |

|

RU2155400C1 |

| ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ | 2004 |

|

RU2277735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ЭЛЕМЕНТА ИНДИКАТОРА | 2004 |

|

RU2279731C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПАСТЫ | 2005 |

|

RU2304318C1 |

| ДИЭЛЕКТРИЧЕСКАЯ ПАСТА | 1991 |

|

RU2025803C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЭЛЕКТРОДОВ ДЛЯ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ ПЕРЕМЕННОГО ТОКА | 1996 |

|

RU2095876C1 |

| ДИЭЛЕКТРИЧЕСКАЯ ПАСТА | 2001 |

|

RU2210825C2 |

| Электропроводный композиционный материал на керамической основе | 2021 |

|

RU2787509C1 |

| Фотостойкое керамическое печатное терморегулирующее покрытие и способ его получения | 2024 |

|

RU2832458C1 |

Изобретение относится к области электронной техники и может быть использовано в производстве газоразрядных индикаторных панелей (ГИП). Технический результат - формирование конструктивных элементов с высокой плотностью структуры. Достигается за счет использования диэлектрической композиции, содержащей порошки легкоплавкого стекла (ЛПС), и тугоплавкого наполнителя, в которой частицы порошков ЛПС и тугоплавкого наполнителя имеют, по крайней мере, одну из форм: сферическую, цилиндрическую, пластинчатую, при этом количества ЛПС и тугоплавкого наполнителя выбраны согласно соотношению:

,

,

где

- коэффициент, характеризующий физические свойства ЛПС и тугоплавкого наполнителя;

- коэффициент, характеризующий плотность упаковки частиц порошков легкоплавкого стекла и тугоплавкого наполнителя; m1 и m2 - количества ЛПС и тугоплавкого наполнителя, соответственно, г; ρ1 и ρ2 - плотность ЛПС и тугоплавкого наполнителя, соответственно, г/см3; V1 и V2 - объемы заполнения ЛПС и тугоплавким наполнителем, соответственно, см3. 1 табл.

Диэлектрическая композиция, содержащая порошки легкоплавкого стекла и тугоплавкого наполнителя, отличающаяся тем, что частицы порошков легкоплавкого стекла и тугоплавкого наполнителя имеют, по крайней мере, одну из форм - сферическую, цилиндрическую, пластинчатую, при этом количества легкоплавкого стекла и тугоплавкого наполнителя выбраны согласно соотношению

где

- коэффициент, характеризующий физические свойства легкоплавкого стекла и тугоплавкого наполнителя;

- коэффициент, характеризующий плотность упаковки частиц порошков легкоплавкого стекла и тугоплавкого наполнителя;

m1 и m2 - массы легкоплавкого стекла и тугоплавкого наполнителя соответственно, г;

ρ1 и ρ2 - плотность легкоплавкого стекла и тугоплавкого наполнителя соответственно, г/см3;

V1 и V2 - объемы заполнения легкоплавким стеклом и тугоплавким наполнителем соответственно, см3.

| ДИЭЛЕКТРИЧЕСКАЯ ПАСТА | 1999 |

|

RU2155400C1 |

| Диэлектрическая паста для межслойной изоляции | 1989 |

|

SU1674272A1 |

| УСТРОЙСТВО ДЛЯ ВЕНТИЛЯЦИИ ВОЗДУХА | 2011 |

|

RU2492394C2 |

Авторы

Даты

2005-08-20—Публикация

2004-03-09—Подача