Изобретение относится к электропроводному (или электропроводящему) композиционному материалу на керамической основе для изготовления нагревателей систем прямого электрического нагрева, например, в бытовых тепловентиляторах, в химической промышленности в условиях агрессивных сред, в обогревателях воздуховодов приточной вентиляции, в системах обогрева промышленного оборудования в сложнодоступных местах в виде нагревателей сложной формы, для обогрева резервуаров с жидкостями или газами, в нагревателях промышленных печей и т.д.

Известна электропроводящая композиция (патент RU 1572305, опубл. 20.05.1995 г.) для изготовления толстопленочных проводников. Композицию готовят смешением стеклосвязки со смесью соединений никеля с бором, причем стеклосвязка имеет состав, мас.%: PbO 61,4-65,7; ZnO 8,2-11,9; B2O311,6-13,8; TiO2 8,0-9,5; Nb2O5 0,2-0,4; CuO 4,9-5,4, а смесь соединений никеля с бором, мас.%: Ni 90-95, B 5-10. Содержание компонентов в электропроводящей композиции, масс%: смесь соединений никеля с бором 75-95, стеклосвязка 5-25. К полученной композиции добавляли органическое связующее на основе этилцеллюлозы. Пасту наносили на подложки и подвергали отжигу при 550-750°С.

Использование электропроводящей композиция в виде пасты наносимой на подложки из стекла, ситалла или керамики ограничивает возможность использования данной композиции по изготовлению нагревателей в системах прямого электрического нагрева.

Изготовление композиции из исходных компонентов с квалификацией «Ч» или «ХЧ» повышает затратную часть по изготовлению данного материала.

Известен электропроводный композиционный материал на керамической основе (патент RU № 2033986, опубл. 30.04.1995 г.) для изготовления запальных свечей поверхностного разряда, применяемых в двигателях внутреннего сгорания. Состав данного материала содержит электропроводящие оксиды металлов и диэлектрическую матрицу на основе тугоплавкого стекла при следующем их содержания мас.%: оксид титана 28 - 30; оксид циркония 8 - 10; тугоплавкий металл VI группы периодической системы 10 - 12; тугоплавкое стекло 48 - 54. Недостатком данного полупроводникового материала является использования оксидов квалификации «Ч» и «ХЧ».

Известен керамический нагревательный элемент и способ его изготовления (патент RU 2154361, опубл. 09.02.1999 г.), представляющий собой подложку из нитрида алюминия и нагревательный проводник с примесями. Нагревательный проводник, контактные и монтажные площадки выполнены из тугоплавкого металла типа вольфрама, и/или молибдена, и/или никеля с примесями из того же материала, что и подложка. Нагревательный проводник наносят и вжигают в подложку, нагревательный проводник, контактные и монтажные площадки вжигают в подложку совместно и одновременно с ее спеканием в защитной газовой атмосфере азота в смеси c водородом или без него при 1700-1900°С.

Недостатком данного материала является технологическая операция вжигания, а также необходимость создания в процессе спекания бескислородной атмосферы. Керамический нагревательный элемент не предназначен для эксплуатации в системах прямого электрического нагрева.

Известен электропроводный композиционный материал на керамической основе, содержащий диэлектрическую матрицу на основе минерального сырья и электропроводный наполнитель для изготовления нагревателей систем прямого электрического нагрева - патент RU№2106325, опубл. 10.03. 1998 г. В качестве минерального сырья диэлектрической матрицы используют легкоплавкую глину, а в качестве электропроводного наполнителя - графит.

Полученная электропроводящая графитокерамика используется для изготовления нагревателей систем прямого электрического нагрева. Данное техническое решение является ближайшим аналогом настоящего изобретения.

Для производства электропроводящего графитокерамического материала используют сырьевую смесь, содержащую 10 - 30 мас.% кристаллического графита и 70 - 90 мас.% легкоплавкой глины, обжиг изделий ведут в условиях, ограничивающих доступ воздуха, при температуре от 700° до 800°С. Полученный материал имеет электрическое сопротивление от 1,8 ⋅ 102 до 4 ⋅ 10- 3 Ом⋅м.

Обжиг данного электропроводного композиционного материала при изготовлении нагревателей ведут при температуре 600 - 700°С в бескислородной среде для исключения выгорания графита, что усложняет технологический процесс.

Использование электропроводящей графитокерамики технологически ограничено для нагревателей эксплуатируемых в температурной области более 300-400°С, т.к. при превышении данного температурного режима значительное снижается электропроводность графита.

Значительные отличия в физико-механических свойствах используемых компонентов по насыпной плотности, пластичности усложняют процесс получения гомогенности керамической массы при изготовлении нагревателей, При смешивании используемых компонентов в водной среде происходит агломерация частиц и не исключается выход частиц графита на поверхностный слой керамической массы, что может привести к дестабилизации электрической мощности нагревателей при эксплуатации.

Кроме того, высокая тиксотропия глины усложняет технологический процесс на производственных площадях.

В целом указанные обстоятельства свидетельствуют о неэффективности используемых сырьевых компонентов в составе данного электропроводного композиционного материала для изготовления нагревательных элементов систем прямого электрического нагрева по такому показателю как стабильность эксплуатационной надежности нагревателей, особенно, в температурной области, превышающей 400°С.

Технический результат настоящего изобретения заключается в улучшении эксплуатационной надежности используемого в нагревателях электропроводного композиционного материала за счет выбора и подбора количественного состава сырьевых компонентов синергетически совместимых по физико-механическим свойствам и эксплуатационно надежными в широком температурном режиме, а так же в упрощении технологического процесса и его коммерческой целесообразности за счет исключения при обжиге исходной смеси бескислородной среды и использования исходных компонентов без квалификации «Ч» или «ХЧ».

Для достижения технического результата предложен электропроводный композиционный материал на керамической основе, содержащий смесь компонентов диэлектрической матрицы и электропроводного наполнителя для изготовления нагревателей систем прямого электрического нагрева, согласно изобретению, в качестве компонентов диэлектрической матрицы используют дисперсный порошок трепела или диатомита, а для электропроводного наполнителя дисперсный порошок оксидов металла при следующем их содержании, мас.%: дисперсный порошок трепела или диатомита – (55–58), оксиды металлов - (15-45) при размере фракций дисперсных порошков не более 1.2 мм и при удельном электрическом сопротивлении нагревателей от 1,05⋅10-2 до 2,2⋅102 Ом⋅м.

Согласно изобретению, в качестве дисперсного порошка оксидов металла используют оксид цинка или фехраля или порошок ПРХ 18Н9 .

Используемые при реализации изобретения дисперсные порошки трепела (цеолит) или диатомита и названных оксидов металла при указанном их количественном содержании в получаемой композиции для электрических нагревателей улучшают эксплуатационную надежность последних в температурном режиме, превышающем 400°С за счет исключения деградации компонентов матрицы и плавления оксидов металла при высоких температурах эксплуатации. Улучшению эксплуатационной надежности эксплуатируемых электрических нагревателей способствует использование для электропроводного материала фракционного состава названных порошков, пластичность порошков диатомита и цеолита в водной среде, применение порошков оксидов металла по объемному весу, превышающему аналогичные показатели компонентов матрицы, что в целом улучшает гомогенность системы при смешивании компонентов с равномерным распределением фракций порошков оксидов металла во внутреннем объеме диалектрической матрицы.

Реализация изобретения упрощает процесс изготовления нагревателей, снижает коммерческие затраты за счет исключения из процесса бескислородной среды при обжиге исходной смеси используемых компонентов без квалификации их по индексам «Ч» или «ХЧ», а также за счет использования в электропроводном композиционном материале таких физических свойств компонентов, как сыпучесть, что существенно при транспортировке, хранении, смешивании компонентов и технологической безопасности.

При анализе известного уровня техники не выявлено технических решений с совокупностью признаков, соответствующих заявляемому техническому решению и обеспечивающему описанный выше технический результат, что свидетельствует о соответствии заявляемого технического решения критериям изобретения «новизна», «изобретательский уровень», «промышленная применимость».

Для изготовления электропроводного композиционного материала на керамической основе используют следующие сырьевые материалы.

Компоненты для диэлектрической матрицы на основе трепела (цеолит) или диатомита:

Трепел (цеолит) химического состава: SiO2 – 73,2-86,1%; Al2O3 – 5,9-10,2%, Fe2O3 – 1,2-4,5%, CaО – 0,4-6,7%, MgO – 0,6-1,2%, прочее 4,7-8,5%. Используется для получения конструкционных материалов, предпочтительно, с областью применения от минус 100°С до плюс 700°С. Фракционный состав порошка цеолита 0,3-0,7; 0,7-1,5; 1,5-3,0 (или под заказ). Внешний вид: гранулы светло – серого цвета, белого цвета; без запаха. Пористость: 37,25 – 55,72% Плотность: 2,03 – 2,37 г/см3. Механическая прочность на раздавливание: при 20°С - 46 кг/см2, при 250°С - 59 кг/см2.

Диатомит - рыхлые или сцементированные кремнистые отложения, осадочная горная порода белого, светло-серого или желтоватого цвета, состоящая более чем на 50% из панцирей, химический состав: SiO2 – 78,55%; Al2O3 + TiO2 – 8,68%, Fe2O3+ FeO – 4,34%, CaО – 0,57%, MgO – 0,83%, прочее 6,6 % - химического состава: SiO2 – 78,55 %; Al2O3 + TiO2 – 8,68%, Fe2O3+ FeO – 4,34%, CaО – 0,57%, MgO – 0,83%, прочее 6,6%. Технологические особенности: химическая инертность, пористость низкая плотность (насыпная плотность 0,4 г/см3), усиление огнеупорных качеств продукции, способен выдерживать циклические изменения температур, не подвержен воздействию газов, металлов, шлака.

Электропроводный наполнитель на основе дисперсных порошков оксидов металла:

Оксид цинка: Содержание соединений Zn при пересчете на ZnO (массовая доля) не менее 99,7%; Содержание соединений Pb при перерасчете на PbO (массовая доля) не более 0.01%; Содержание водорастворимых веществ (массовая доля) не более 0.06%;

Фехралевый порошок Х15Ю5 или Х15Ю5Г (сплав железо-хром-алюминий, прецизионный сплав); химический состав: Cr 12-27%; Al (3,5-5,5%); Si (1%); Mn (0,7%); Fe – остальное. Размер частиц: до 100 мкм, порошок серебристого цвета, температура плавления 1490°С, плотность 7,2 г/см3;

Порошок ПРХ 18Н9 по ГОСТ 14086-68. Порошки, распыленные из нержавеющих хромоникелевых сталей и никеля. Химический состав С до 0,12%; Mn до 1%, Ni – 8-11%; S до 0,02; Р – до 0,035%, Cr – 16-20%; Fe – остальное. Размер фракций 0,1-0,8 (мм), Плотность (насыпная) - 2,2-4,0 г/см3.

Изготовление электропроводного композиционного материала на керамической основе с использованием данного композиционного материала для электрических нагревателей осуществляли следующим образом: трепел или диатомит с карьерной влажностью 39-40% подсушивают до остаточной влажности 15-20%, дробят на щековой дробилке до крупности 10 мм, и далее на валковой дробилке с отбором фракции 3-8 мм. Фракция менее 3 мм подается на центробежную мельницу, где измельчается до фракции 1,0-0,7 мм. Полученный порошок смешивается с электропроводящим наполнителем в пропорциях от 15 до 45 мас.% наполнителя и 85-55 мас.% трепела или диатомита в барабанных смесителях с перемешивающим устройством. Полученную смесь замачивают водой из расчета получения формовочной влажности трепела или диатомита в пределах 30-35% и выдерживают в течение 2 суток. Формование образцов проводят при давлении 20-25 МПа. Сушат образцы в сушильной камере при 35-80°C, обжигают в печах при температуре 750-950°C.

Заданные по изобретению фракционные параметры используемых дисперсных порошков обеспечивает равномерное распределение частиц электропроводящих металлов, оксидов металлов или металлических сплавов с образованием непрерывной фазы между частицами трепела или диатомита. Обжиг трепела или диатомита формирует керамическую матрицу и фиксирует электропроводящий наполнитель в керамической матрице без нарушения его сплошности, образуя электропроводящие каналы в виде разветвленной сетки.

Электропроводные свойства керамического композита иллюстрируются образцами, полученными по указанной методике. Изготавливались цилиндрические образцы диаметром 40 мм и высотой 20 мм с использованием составов приведенных в таблице 1, в которой также приведены технические характеристики образцов по их удельному электрическому сопротивлению.

Таблица 1. Составы электропроводного композиционного материала на керамической основе и удельное электрическое сопротивление образцов на их основе.

Ом⋅м

Удельное электрическое сопротивление образцов измеряли при помощи мультиметра, прикладывая пластинчатые электроды к основаниям цилиндрических образцов по всей площади основания.

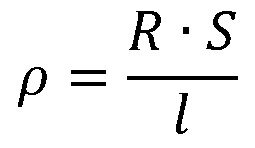

Удельное сопротивление образцов рассчитывали по формуле:

где R – сопротивление образца, Ом;

S – площадь поперечного сечения образца, м;

l – длина образца, м.

При реализации изобретения установлено, что использование в электропроводном композиционном материале заданного мас.% соотношения используемых компонентов оптимально для изготовления электрических нагревателей систем прямого электрического нагрева Уменьшение количественного содержания в композиционном материале дисперсных порошков оксидов металла приводит к значительному увеличению удельного электрического сопротивления, снижается электропроводность нагревателей, их энергетическая мощность. Увеличение количественного содержания в композиционном материале дисперсных порошков оксидов металла приводит к ухудшению диэлектрических свойств керамической матрицы и к снижению ее прочности.

При реализации изобретения изготовленные образцы оценивались по их эксплуатационной надежности при температурном режиме испытаний выше 450°С с многократным циклом испытаний и в течение 12 ч для каждого цикла. Для проведений испытаний использовалось жаропрочные камеры с температурой эксплуатации выше 500°С. Испытанные образцы оценивались по внешнему виду и по их удельному электрическому сопротивлению. При оценке внешнего вида нарушений не выявлено, оценочные показатели по удельному электрическому сопротивлению для всех образцов совпали с данными таблицы 1, что свидетельствует об эффективности электропроводного композиционного материала на керамической основе для изготовления нагревателей систем прямого электрического нагрева в широком диапазоне температурных режимов эксплуатации, в том числе при температурах выше 400°С.

Таким образом, приведенные исследования в целом подтверждают, что электропроводный композиционный материал для изготовления нагревателей систем прямого электрического нагрева при выборе и подборе количественного состава сырьевых компонентов для диэлектрической матрицы и электропроводного наполнителя, улучшает эксплуатационную надежность нагревателей в широком диапазоне температурных областей, в том числе при температурах выше 400°С.

Выбор и подбор количественного состава сырьевых компонентов упрощает процесса изготовления нагревателей на их основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический электропроводящий композиционный материал для греющих элементов систем прямого электрического обогрева | 2024 |

|

RU2832593C1 |

| Электропроводящий морозостойкий полимерный композиционный материал | 2024 |

|

RU2832823C1 |

| ЭЛЕКТРОПРОВОДЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ШИХТА ДЛЯ ЕГО ПОЛУЧЕНИЯ И ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2390863C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗОЛИРУЮЩИХ ПОКРЫТИЙ | 2006 |

|

RU2324719C1 |

| Керамическая масса для осветленного строительного отделочного кирпича | 2021 |

|

RU2787506C1 |

| СОСТАВ КОМПОЗИЦИОННОГО ПОЛИМЕРНОГО МАТЕРИАЛА ДЛЯ ФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2338764C2 |

| НАНОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2347647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2013889C1 |

| ВЫСОКОПРОВОДЯЩИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2509751C1 |

Изобретение относится к электропроводному композиционному материалу на керамической основе. Технический результат заключается в улучшении эксплуатационной надежности электрических нагревателей, упрощении технологического процесса. Электропроводный композиционный материал на керамической основе, содержащий смесь компонентов диэлектрической матрицы и электропроводного наполнителя для изготовления нагревателей систем прямого электрического нагрева, при этом в качестве компонентов диэлектрической матрицы используют дисперсный порошок трепела или диатомита, а для электропроводного наполнителя - дисперсный порошок оксида цинка или фехраля или порошок ПРХ 18Н9 при следующем их содержании, мас.%: диэлектрическая матрица – 55-85, электропроводный наполнитель – 15-45, при размере фракций дисперсных порошков не более 1.2 мм. 1 табл.

Электропроводный композиционный материал на керамической основе, содержащий смесь компонентов диэлектрической матрицы и электропроводного наполнителя для изготовления нагревателей систем прямого электрического нагрева, отличающийся тем, что в качестве компонентов диэлектрической матрицы используют дисперсный порошок трепела или диатомита, а для электропроводного наполнителя - дисперсный порошок оксида цинка или фехраля или порошок ПРХ 18Н9 при следующем их содержании, мас.%:

диэлектрическая матрица - 55-85,

электропроводный наполнитель - 15-45,

при размере фракций дисперсных порошков не более 1.2 мм.

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕЙ ГРАФИТОКЕРАМИКИ | 1994 |

|

RU2106325C1 |

| СПОСОБ ИСКУССТВЕННОГО ВЫВЯЛИВАНИЯ РЫБЫ, МЯСА И ДР. ПРОДУКТОВ | 1928 |

|

SU18282A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 1993 |

|

RU2066514C1 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| DE 3011297 A1, 02.10.1980. | |||

Авторы

Даты

2023-01-09—Публикация

2021-12-21—Подача