Изобретение относится к обработке металлов давлением, а именно к универсальным способам и устройствам гибки и правки деталей из профилей и полос проката, а также профилей, полученных прессованием, литьем или сваркой из отдельных листовых и профильных полос.

Известны традиционные способы формообразования деталей из профильного проката с применением поперечного упругопластического изгиба на прессах или роликовых станках (см. Куклин О.С., Шабаршин В.П. Средства технологического оснащения корпусообрабатывающих цехов. Часть II. - Л.: ЦНИИ "Румб", 1989 г.).

Для гибки на прессах требуются сложные, как правило, специальные штампы для каждого типоразмера профиля (см., например, а.с. СССР №1532142). Такие же сложные многоклетьевые устройства применяются при изготовлении профилей из листовых заготовок методом профилирования. При этом прикладывают одновременно или последовательно изгибающие усилия в продольном и поперечном направлениях заготовки детали. Пластинчатые элементы изготавливаемых профилей вследствие потери устойчивости в области сжимающих деформаций получают гофрообразование и другие побочные искривления, что требует последующей доводки деталей на прессовых установках и удорожает процессы формообразования.

Наиболее близким к заявляемому техническому решению является способ гибки стальных профилей по Европатенту (заявка №0093685), принятый за прототип. В этом способе для уменьшения влияния потери устойчивости стенки профиля наряду с приложением перпендикулярно к полке, определяющей внешний радиус профиля, последовательно перемещающегося основного изгибающего усилия прикладывают параллельно ему противодействующие усилия в фиксированных точках, разнесенных в стороны по отношению к изгибающему усилию. Давление и противодавление создают таким образом, чтобы они вызывали в стенке профиля только сжимающее усилие, при этом снижается влияние потери устойчивости профиля.

Однако при использовании прототипа требуются очень высокие значения усилий гибки, а также потребность изготовления сложных деформирующих устройств, что увеличивает фондо-, материало- и энергоемкость процессов гибки и правки профилей.

В последние годы все более широкое применение находят методы формообразования листовых деталей с использованием ротационно-локального деформирования (РЛД), которые позволяют значительно (в 10-90 раз) снизить требуемые усилия гибки и улучшить технико-экономические показатели процесса формообразования (см., например, патенты РФ №№2019337, 2102170, 2129929, 2191082, 2194589, 2199407, 2199408, 2194589, 2200639). Ранее подобные технологические процессы были опробованы при гибке отдельных профилей в специальных конических роликах (см. Тулин В.А. Исследование и определение основных параметров гибки профилей в конических роликах. Автореферат кандидатской диссертации. - Л., ЦНИИТС, 1970 г.), однако не нашли широкого применения в промышленности из-за необходимости постоянной смены деформирующей оснастки.

Задачей настоящего изобретения является достижение существенного ресурсосбережения при формообразовании (гибке и доводке) профилированных деталей путем применения универсальных способов гибки и оборудования при минимуме деформирующей оснастки. Техническим результатом, обеспечивающим решение поставленной задачи, является уменьшение прилагаемого основного изгибающего усилия, а также уменьшение гофрообразования свободных стенок профиля и нежелательного побочного изгиба.

Поставленная задача решается следующим образом.

В предлагаемом способе, перемещая профиль, к полке, определяющей внешний радиус получаемого изгиба, прикладывают кроме изгибающего усилия еще и разнесенные относительно его противодействующие усилия. Кроме того, для уменьшения гофрообразования свободных стенок профиля в месте действия изгибающего усилия дополнительно прикладывают стесняющее усилие, направленное перпендикулярно к свободным стенкам заготовки.

В частных случаях заявленного способа для уменьшения нежелательного побочного изгиба профиля, вызванного его асимметричностью, прикладывают в месте действия изгибающего усилия или после второго по ходу перемещения заготовки противодействующего усилия дополнительное корректирующее усилие, направленное также перпендикулярно к свободным стенкам заготовки.

В другом частном случае для обеспечения гарантированного перемещения изгибаемой заготовки прилагают дополнительные статические или ударные усилия на ее концевую кромку.

В еще одном частном случае заявленного способа для обеспечения эффективного выправления гофр, получаемых при изгибе тонких стенок профиля, изгиб профилированной заготовки осуществляют с остаточным перегибом на величину ее последующего разгиба, необходимого для выправления гофр.

Для реализации заявленного способа гибки предлагается устройство, прототипом которого выбрано устройство "Гибочные ролики для машин с параллельно расположенными валами" (Е.Н.Мошнин. "Гибка и правка на ротационных машинах", М., Машиностроение, 1967, с.133, рис. 58).

Предлагаемое устройство для гибки длинных профилированных заготовок содержит нажимные и опорные деформирующие элементы в виде роликов, выполненных по форме поперечного сечения изгибаемых деталей, причем для свободных кромок профиля в нажимном деформирующем ролике имеются пазы, вызывающие при движении заготовки по ролику стесняющее усилие, кроме того, эти пазы выполнены с расширением от оси ролика для предотвращения заклинивания заготовки при движении по ролику.

В частном случае предлагаемого устройства боковые рабочие поверхности нажимного ролика выполнены со смещением от взаимодействующих поверхностей опорных роликов, направленным в противоположную сторону от ожидаемого побочного изгиба, что обеспечивает возникновение корректирующего усилия, расположенного перпендикулярно действию изгибающего усилия.

В другом частном случае предлагаемого устройства для обеспечения корректирующего усилия оно может быть снабжено специальным узлом, расположенным за вторым по ходу движения заготовки опорным роликом.

В еще одном частном случае предлагаемого устройства для устойчивого перемещения заготовки роликами за счет увеличения крутящего момента между нажимным и опорными роликами устанавливают подкладной листовой элемент, изгибающийся одновременно с заготовкой, величина пружинения которого больше пружинения изгибаемой заготовки.

В последнем частном случае предлагаемого устройства для подгибки концевых кромок заготовки применяется дополнительный вкладной нажимной элемент, имеющий форму поперечного сечения изгибаемой заготовки и кривизну, меньшую требуемой на величину пружинения заготовки.

Сущность изобретения поясняется следующими чертежами:

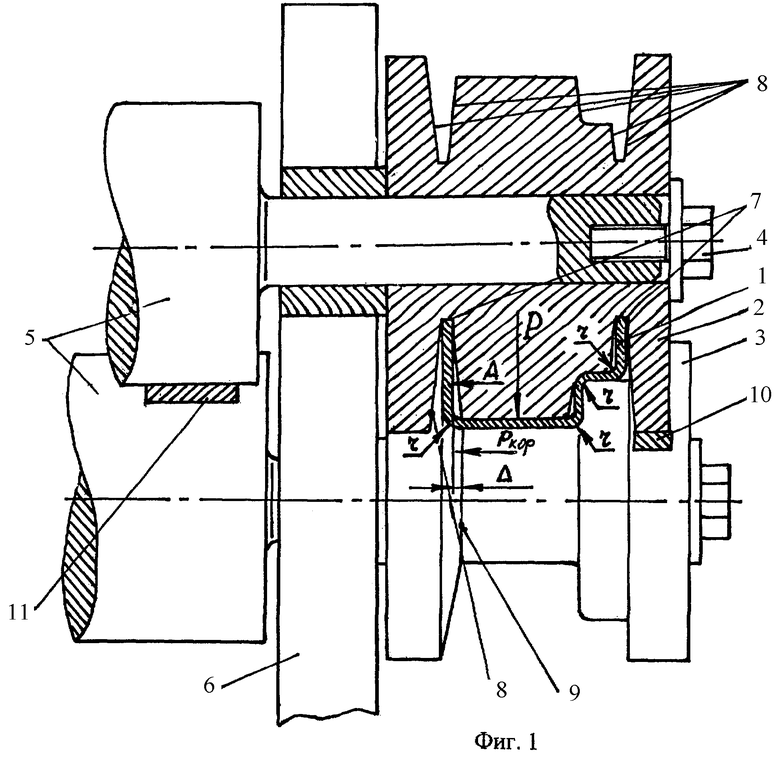

Фиг.1 - продольный разрез гибочного устройства, установленного на консоли трехвалковой листогибочной машины;

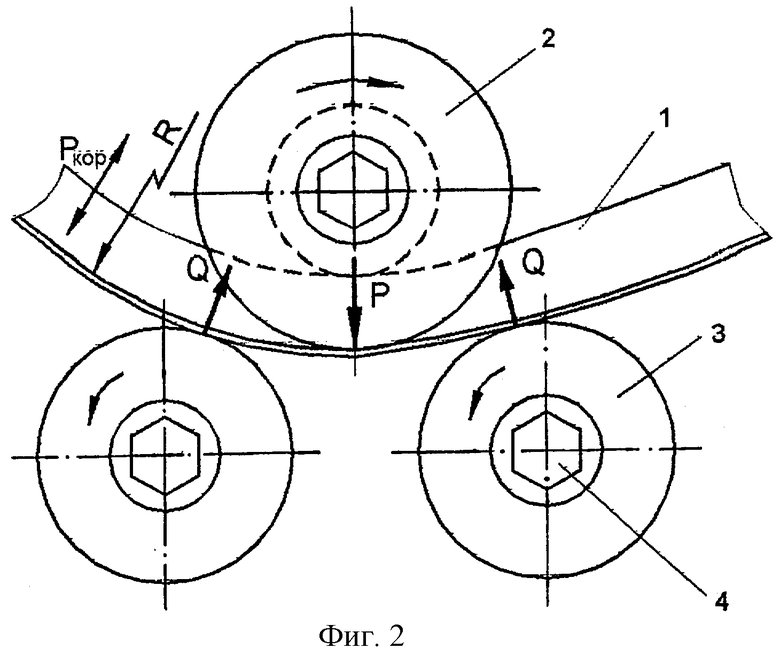

Фиг.2 - вид сбоку на гибочное устройство;

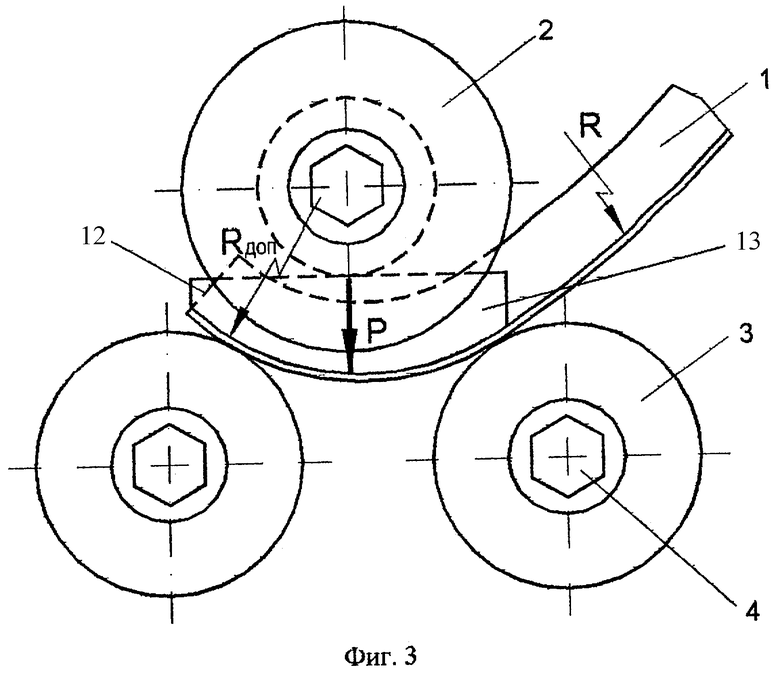

Фиг.3 - вид сбоку на гибочное устройство с дополнительным деформирующим элементом для подгибки концов заготовки.

Предварительно профилированная заготовка детали 1 (фиг.1 и 2) после приложения изгибающих усилий в продольном направлении на обычном кромкогибочном прессе по прямолинейным образующим с радиусом r изгибается в поперечном направлении основным изгибающим усилием Р на радиус R в предлагаемом устройстве. Это устройство снабжено нажимным роликом 2 и двумя опорными роликами 3, расположенными на консолях валков 5 листогибочной машины 6 и закрепленными болтами 4. Деформирующие ролики 2 и 3, профилированные по форме поперечного сечения заготовки, обеспечивают кроме основного изгиба стеснение заготовки по ее свободным стенкам 7. Пазы для этих стенок выполнены с уклоном 8 от оси ролика для предотвращения зажима свободных стенок и уменьшения гофрообразования на их поверхности.

Для предотвращения побочного изгиба заготовки 1 в поперечном направлении по стрелке А при асимметричности ее поперечного сечения осуществляется смещение на величину А в направлении, противоположном ожидаемому побочному изгибу боковых рабочих поверхностей 8 нажимного ролика 2 от взаимодействующих поверхностей 9 опорных роликов 3, благодаря чему создается корректирующее усилие Ркор. Это корректирующее усилие может быть также приложено к выходному концу заготовки в плоскости, перпендикулярной плоскости основного изгиба, например, с помощью специального узла.

При защемлении заготовки 1 в прорезях нажимного 2 и опорных 3 роликов для увеличения крутящего момента между ними устанавливают подкладные листовые заготовки 10 или подобные заготовки 11 между рабочими валками 5 листогибочной машины 6. Кривизна пружинения этих подкладных заготовок 10 и 11 должна быть больше, чем у изгибаемой заготовки 1.

Для подгибки концевых кромок 12 (фиг.3) заготовки 1 применяют дополнительный нажимной элемент 13, который по длине имеет кривизну 1/Rдоп, меньшую, чем требуется для детали 1/R на величину пружинения согнутой детали, где Rдоп и R соответствующие радиусы кривизны. Такая подгибка кромок 12 длинных профилированных заготовок 1 может быть осуществлена с помощью нажимного элемента 13 другим устройством для гибки, например прессом.

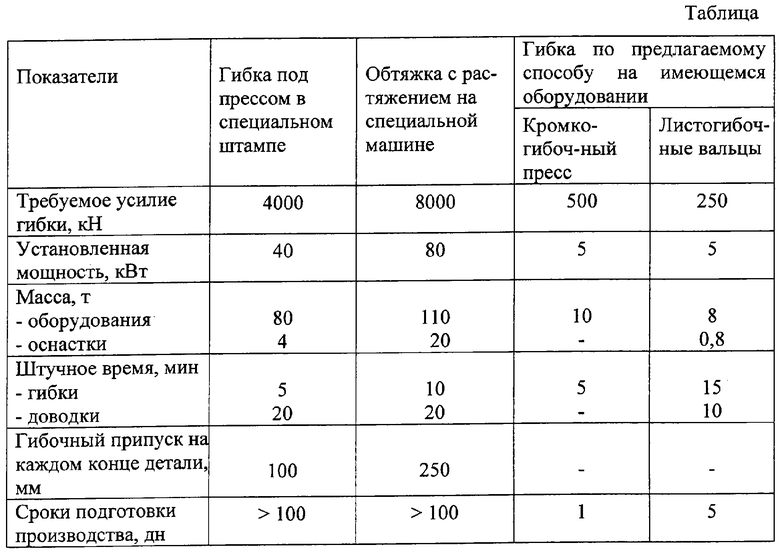

Сравнение технико-экономических показателей предложенного способа и устройства по сравнению с гибкой в специальном штампе или при обтяжке с растяжением двух деталей (порожек lзаг=700 мм и вставка lзаг=800 мм кабины трактора СТ-100, упомянутые выше) приведено в таблице.

Как следует из представленной таблицы, предлагаемый способ не намного уступает другим способам гибки в продольно поперечном направлении профилированных деталей по производительности процесса, но по фондо-, материало- и энергоемкости процессов значительно превосходит их, что соответствует задачам, поставленным в изобретении.

Апробация предложенного способа была произведена на судостроительной фирме ОАО "Алмаз" при гибке предварительно профилированных заготовок деталей (порожек lзаг=700 мм и вставка lзаг=800 мм) на имеющемся оборудовании (ЛГМ 10/2000). Получены удовлетворительные результаты по качеству гибки, а сроки подготовки производства сократились в 20 раз. Кроме того, при использовании предлагаемого технического решения отпадает необходимость в изготовлении сложной металлоемкой специальной оснастки для гибки.

Изобретение относится к обработке металлов давлением и может быть использовано при гибке и правке деталей из профилей и полос проката. При способе гибки перемещают заготовку в продольном направлении и перпендикулярно полке заготовки, определяющей внешний радиус гибки, и параллельно ее свободным стенкам прилагают изгибающее и разнесенные относительно него противодействующие усилия. В месте действия изгибающего усилия перпендикулярно к свободным стенкам заготовки прилагают стесняющие усилия, уменьшающие их гофрообразование. В устройстве, содержащем нажимные и опорные деформирующие элементы, выполненные в виде роликов, имеющих форму поперечного сечения изгибаемых деталей, в нажимном ролике пазы для свободных стенок заготовки выполнены с расширением от оси ролика. Повышается качество за счет уменьшения гофрообразования свободных стенок профиля и увеличивается материало- и энергоемкость процесса. 2 н. и 8 з.п. ф-лы, 3 ил., 1 табл.

| Способ упрочнения основных красителей при печатании шелковых, шерстяных и полушерстяных тканей | 1949 |

|

SU93685A1 |

| МОШНИН Е.Н | |||

| Гибка и правка на ротационных машинах | |||

| М.: Машиностроение, 1967, с.133, рис.58 | |||

| МНОГОФУНКЦИОНАЛЬНАЯ ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2129929C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194589C2 |

| Способ формообразования деталей двойной кривизны | 1991 |

|

SU1794532A1 |

| US 4380921 А, 26.04.1983. | |||

Авторы

Даты

2005-08-27—Публикация

2004-05-19—Подача