Предложение относится к фасовочно-упаковочному автоматическому оборудованию для пищевых и непищевых продуктов, а именно к устройствам, формирующим дозу и выдающим ее в тару.

Предложение может быть использовано для дозирования пылящих, трудносыпучих и гранулированных продуктов (сухое молоко, крахмал, молотая пряность, молотый кофе, мука, сахарная пудра, а также сухие краски, стиральные порошки), при этом преимущественно в составе упаковочных автоматов.

Предпочтительно использование заявляемого технического решения для вертикальных фасовочно-упаковочных машин, предназначенных для точного дозирования и упаковки мучнистых продуктов в пакеты, сформированные из термосвариваемых материалов.

В линиях непрерывного дозирования известно применение дозаторов двух видов - весовых и объемных. Известные объемные дозаторы имеют малые габариты, простоту конструкции и широкий диапазон дозирования. К недостаткам объемных дозаторов можно отнести большую погрешность дозирования в сравнении с весовыми дозаторами.

Также следует отметить высокую адгезионную способностью стенок корпусов дозаторов, выполненных, как правило, из металла, к сыпучим материалам, например к муке, что вызывает образование отложений сыпучего материала на внутренней поверхности стенок корпусов дозаторов, формирование сводов и неравномерность истечения сыпучего материала при соответствующем снижении точности дозирования.

Из уровня техники известно устройство для объемного дозирования сыпучих материалов, содержащее бункер, соединенную с нижней частью бункера вертикально установленную дозирующую цилиндрическую камеру со шнеком, привод вращения шнека, ворошитель материала (см. авторское свидетельство SU №580446, G 01 F 11/00, 1977 г.).

Недостатками известного устройства являются высокие энергетические затраты на дозирование и сложность конструкции. Наличие ступенчатого шнека на валу по всей длине дозирующей камеры и ворошителя с большим радиусом вращения приводит к значительным энергозатратам на их проворачивание при дозировании.

Известно также устройство для хранения и дозирования сыпучих материалов, содержащее бункер с коническим участком, выход которого подключен к шнековому питателю, установленный на выходе весовой дозатор и блок управления (см. патент RU 2098332, В 65 В 1/00, 1997 г.).

Недостатком известного устройства, в первую очередь, является сложность его конструкции. Изготовление стенок бункера из упругого материала с целью их самовстряхивания приводит к усложнению устройства, неопределенности при разрушении сводов, и, как следствие, к снижению точности дозирования. Для повышения точности дозирования в этом решении дополнительно установлен весовой дозатор (тензобалка). Применение весового дозатора ведет к снижению производительности при малых объемах фасуемого продукта и к увеличению стоимостных показателей оборудования из-за сложных весовых терминалов.

Известен вибробункер и шнековый питатель в сборе, содержащий бункер с расположенным внутри его вертикальным валом и с дозирующим органом в виде шнека (см. патент US №4944334, В 65 В 1/12,1990 г.).

Эта установка достаточно проста в изготовлении, имеет небольшие габариты и вес, надежна при использовании, однако имеет невысокую точность дозирования.

Наиболее близким по технической сущности к заявляемому решению является вертикальный шнековый дозатор, содержащий бункер с расположенным внутри его вертикальным валом с ворошителем и дозирующим органом (см. патент US №5113917, В 65 В 1/12,1992 г.).

Недостатком известного дозатора является то, что при расфасовке продукта в емкости уровень его в бункере дозатора понижается, и по мере понижения уровня плотность продукта на выходе из бункера и на входе на витки шнека будет уменьшаться. Вследствие этого точность дозирования снижается, так как шнековый дозатор является дозатором объемного типа и фасует продукт по заданному объему фасовки.

Из анализа уровня техники видно, что те устройства, которые позволяют получить в момент дозирования в емкости точную весовую дозу продукта, относятся к весовым дозаторам. Однако этот тип дозаторов не применим для мучнистых, трудносыпучих, порошкообразных продуктов из-за возможного распыления их при дозировании по весу. Также из анализа видно, что устройства, которые предусматривают средства, препятствующие мучнистым продуктам образовывать своды, сложны по конструкции и дороги по стоимости. В то же время устройства для расфасовки продукта, которые просты и удобны, не позволяют получить точный по весу объем пассивно сыпучего продукта при дозировании его в емкости.

Технический результат предложения заключается в улучшении эксплуатационно-технологических возможностей шнекового дозатора, преимущественно в составе упаковочной машины, в первую очередь, простого по конструкции и удобного при использовании, и одновременно с этим, позволяющего при расфасовке, например мучнистых продуктов, склонных к образованию сводов, получать высокую степень точности дозирования по весу упаковываемых продуктов.

Таким образом, объемный шнековый дозатор должен подать на упаковку точную весовую дозу продукта, исключая влияние уровня продукта в загрузочной зоне, при этом упаковочная машина с этим устройством должна обладать высокой производительностью.

Для достижения указанного технического результата в шнековом дозаторе, преимущественно в составе упаковочной машины, содержащем бункер с установленным внутри его вертикальным валом, по оси которого в нижней части бункера расположен дозирующий орган в виде заключенного в трубу шнека, при этом бункер снабжен устройством для предотвращения сводообразования, согласно предложению под устройством для предотвращения сводообразования в нижней части бункера на валу смонтирован усеченный конус с возможностью совместного с ним вращения и с возможностью вертикального перемещения на валу для установки калибровочного зазора между образующей бункера и нижними кромками конуса, причем при угле конусности данного конуса относительно горизонтальной плоскости дозатора в 30-45° калибровочный зазор устанавливают в размере 10-20 мм.

При этом шнековая труба выполнена состоящей из двух частей с верхней частью в виде тела вращения, имеющего внутреннюю полость в виде воронки для размещения в ней нижней части бункера, для придания жесткости вал бункера выполнен с проставкой, соединяющей шнек дозатора с приводом его вращения через шпиндельное устройство, а устройство для предотвращения сводообразования выполнено в виде отдельного скребка с приводом его вращения и дополнительно снабжено мешалкой для удаления сводов вокруг проставки.

Наличие отличительных признаков, а именно выполнение шнековой трубы, состоящей из двух частей с верхней частью в виде тела вращения, имеющего внутреннюю полость в виде воронки для размещения в ней нижней части бункера, выполнение вала бункера с проставкой, соединяющей шнек дозатора с приводом его вращения через шпиндельное устройство, установка на валу, а по существу на проставке под мешалкой и скребком, усеченного конуса с возможностью совместного вращения с проставкой и с возможностью вертикального перемещения по ней для установки калибровочного зазора между образующей бункера и нижними кромками конуса для прохода продукта, выполнение данного конуса с углом конусности относительно горизонтальной плоскости дозатора в 30-45°, возможность установки калибровочного зазора в размере 10-20 мм, свидетельствуют о соответствии заявляемого технического решения критерию патентоспособности «новизна».

В предложенном устройстве приспособление для разрушения сводов, как и в ближайшем аналоге, выполнено в виде скребка с противовесом для очищения внутренней поверхности стенок бункера. При этом сам бункер имеет вид перевернутого усеченного конуса, соединенного в нижней части со шнековой трубой, содержащей шнек в качестве дозирующего органа.

Однако в отличие от прототипа для достижения вышеуказанного технического результата, а именно, для исключения влияния уровня продукта в зоне подачи его на витки шнека с целью подачи объемным, а не весовым, шнековым дозатором точной по весу дозы продукта при сохранении высокой производительности упаковочной машины, дозатор снабжен усеченным конусом, установленный с зазором для прохода продукта.

Из патентной литературы известно использование усеченного конуса в устройстве для смешивания сыпучих материалов, а именно в смесителе (см. патент RU №2217226, B 01 F 7/24, 2003 г.).

Однако в известном устройстве он используется для иной цели, по существу для лучшего смешивания кормов, и установлен в верхней части устройства. Установка конуса не влияет на изменение уровня продукта в бункере, на точную по весу подачу дозы продукта, особенно небольшой дозы, например 200-250 граммов, и не в лоток, как в данном решении, а в упаковку, имеющую совершенно определенные размеры.

Из патентной литературы также известна установка расширяющегося книзу экрана, установленного с зазором между стенками корпуса и нижними кромками экрана в дозаторе В.А. Седунова (см. патент RU №2163355, G 01 F 13700, 2001 г.).

Однако в известном устройстве это решение используется для иной цели, по существу для того, чтобы разъединить неоднородную по составу массу, все те же корма, на отдельные составляющие. Наличие зазора также не влияет на изменение уровня продукта в бункере, на точную по весу подачу дозы продукта в совершенно определенный объем, например в упаковку.

Совместное использование известных существенных признаков и отличительных признаков в одном решении позволило предотвратить уплотнение продукта в зоне выхода его на лопасти шнека, распределить его плотность независимо от уровня продукта в бункере и подать его под определенным углом через установленный индивидуально для конкретного продукта калибровочный зазор.

Таким образом, использование предлагаемого изобретения в процессах, связанных с дозированием пассивно сыпучих и комкующихся продуктов, повышает точность дозирования за счет более равномерной, направленной подачи их к дозирующему органу, способствует разрушению запрессованности продукта и исключает сводообразование, а также расширяет область его применения. Конструкция шнекового дозатора позволяет использовать его как для дозирования хорошо сыпучих продуктов, так и для продуктов, склонных к сводообразованию.

Из вышесказанного следует, что технический результат достигается новой совокупностью существенных признаков, что свидетельствует о соответствии заявляемого технического решения критерию патентоспособности «изобретательский уровень».

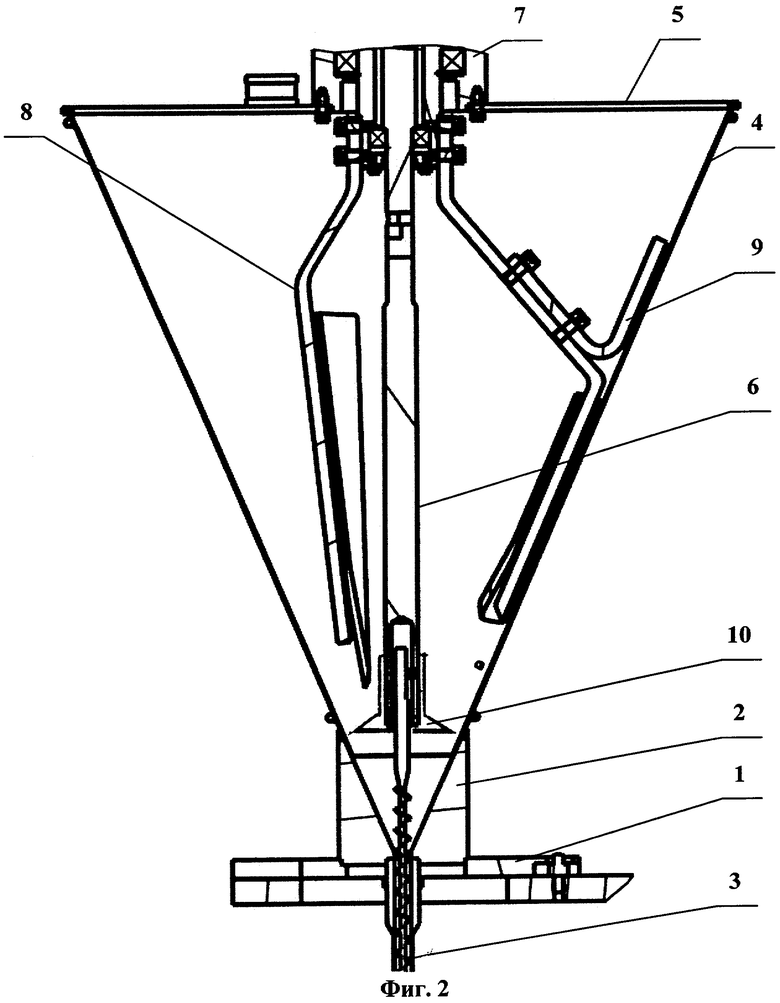

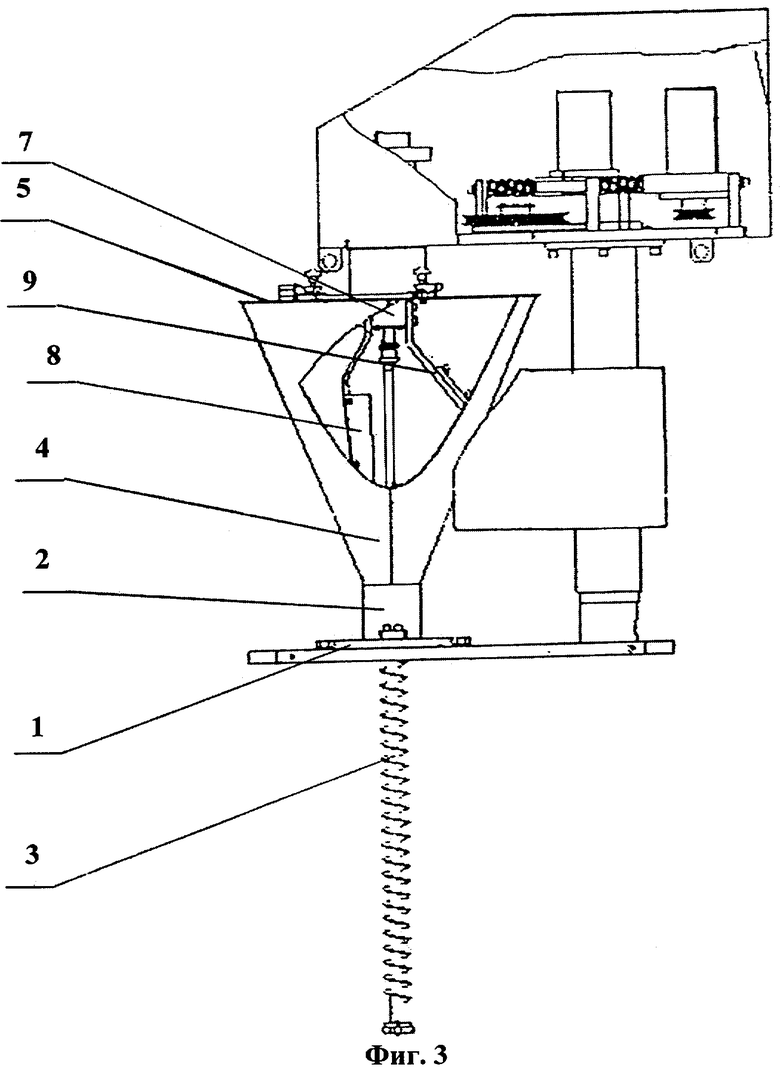

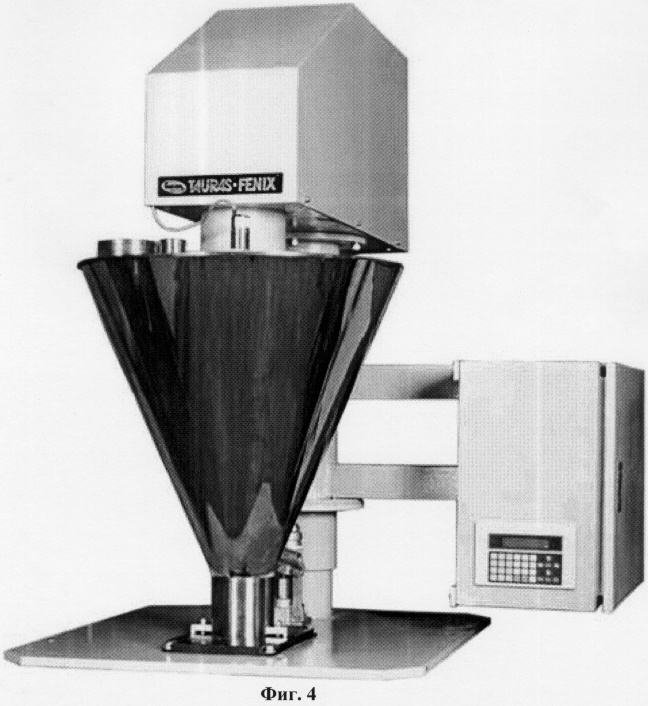

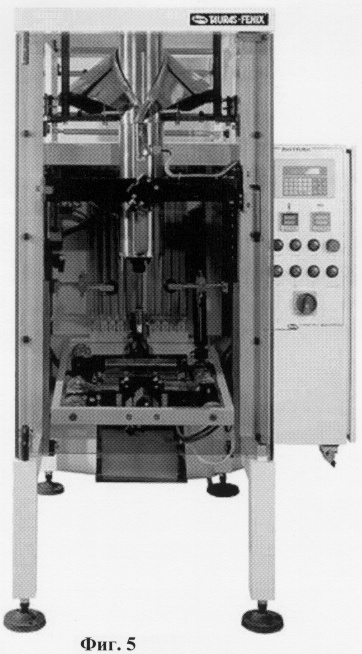

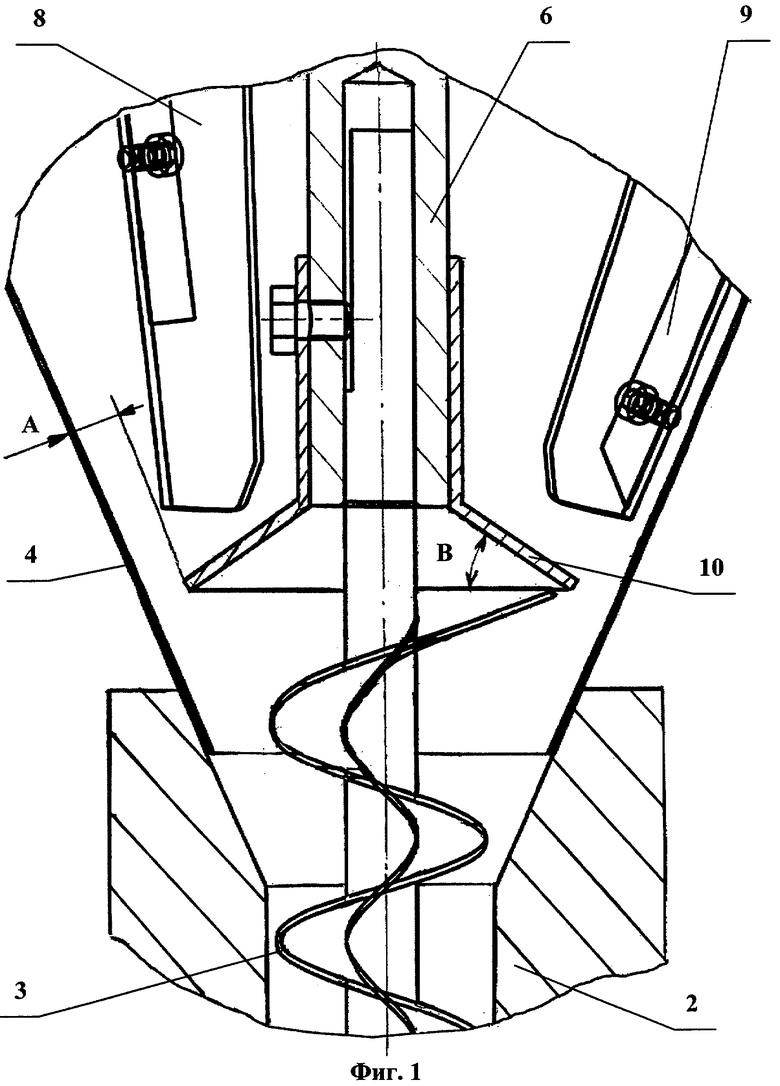

Сущность предложения поясняется чертежами, где на фиг.1 изображен общий вид загрузочного узла шнекового дозатора; на фиг.2 изображен продольный разрез загрузочного узла шнекового дозатора; на фиг.3 схематично представлен общий вид шнекового дозатора; на фиг.4 представлен общий вид шнекового дозатора; на фиг.5 представлен общий вид упаковочной машины модели «ПИТПАК».

Следует учесть, что на чертежах для большей ясности представлены только те детали, которые необходимы для понимания существа технического решения, а сопутствующее оборудование, хорошо известное специалистам в данной области, на чертежах не представлено.

Шнековый дозатор может использоваться самостоятельно на подставке или в комплекте с упаковочной машиной.

В представленном варианте шнековый дозатор установлен в фасовочно-упаковочной машине модели «ПИТПАК».

Общий вид упаковочной машины «ПИТПАК» представлен на фиг.5. Универсальный высокопроизводительный вертикальный автомат предназначен для точного дозирования и упаковки широкого ассортимента мелкого, сыпучего, гранулированного, кристаллического и штучного товара в трехшовные пакеты. Машина производит расфасовку продуктов в герметичные упаковки, сформированные из полотна упаковочного материала, например полипропиленовой пленки. Конструкция машины обеспечивает работу в двух режимах: автоматическом и ручном.

Машина состоит из сварного каркаса, на котором смонтированы следующие основные узлы: устройство подачи упаковочного материала, формирователь, формирующий из упаковочного материала рукав, устройство для протяжки рукава, продольная сварочная губка, поперечные сварочные губки с разрезающим ножом, защитный кожух и распределительный шкаф с управляющей панелью. Сверху каркас закрыт плитой, на которой установлен и закреплен дозатор.

Привод всех механизмов пневматический. Управление механизмами производится с помощью контроллера.

Общее устройство шнекового дозатора изображено на фиг.3 и 4.

Шнековый дозатор содержит плиту 1, в отверстии которой закреплена шнековая труба 2. При этом шнековая труба 2 служит для подачи продукта к месту упаковки и выполнена, например, сварной, состоящей из двух частей. Верхняя часть шнековой трубы 2 имеет вид тела вращения с внутренней полостью в виде воронки и расположена на плите 1, а нижняя ее часть, меньшего диаметра служит для размещения в ней шнека 3 и расположена под плитой 1. В верхнее основание воронки шнековой трубы 2 соосно ей вставлен, по существу загрузочный бункер 4, выполненный в виде перевернутого, усеченного конуса кожуха, снабженного крышкой 5. Крышка 5 закрывает загрузочный бункер 4 и имеет отверстие для подачи продукта и смотровое окно.

По продольной оси загрузочного бункера 4, внутри его, закреплена проставка 6, жестко соединяющая между собой шнек 3 и вал 7, который в свою очередь связан с двигателем шнека 3 через шпиндельное устройство (на чертежах не показано). Для этого проставка 6 с одной стороны имеет паз для крепления к валу 7, а с другой стороны на ней выполнена выборка, в которой закреплен шнек 3. На валу 7 внутри загрузочного бункера 4 выполнена мешалка 8 для удаления сводов пассивно сыпучих продуктов вокруг проставки 6 и скребок 9 с противовесом для очищения внутренней поверхности стенок загрузочного бункера 4. Через вышеупомянутое шпиндельное устройство мешалка 8 и скребок 9 также связаны со своим двигателем.

Проставка 6 в зоне перед заходом продукта на шнек 3 снабжена конусом 10, выполненным в виде тела вращения с углом конусности (В) от 30 до 45° относительно горизонтальной плоскости устройства. Причем конус 10 установлен на проставке 6 с возможностью вертикального перемещения с целью установки калибровочного зазора (А) для прохода продукта между стенками загрузочного бункера 4 и наружными краями конуса 10.

Перемещая конус 10 вниз или вверх, для относительно сыпучих продуктов, зазор (А) уменьшают, а для пассивно сыпучих продуктов зазор (А) увеличивают. Угол конусности (В) выбирают в зависимости от характеристик фасуемого продукта. Для относительно сыпучих продуктов конус 10 выполняют с углом конусности (В), например 30°, для пассивно сыпучих продуктов его угол конусности (В) должен быть увеличен для облегчения ссыпания продукта в калибровочный зазор (А). При угле конусности (В) меньше 30° возможно не полное заполнение пространства между витками шнека 3 и, как следствие, снижение точности установленной фасуемой дозы. Угол конусности (В) больше 45° конструктивно не удобен, так как это приводит к увеличению габаритов по высоте загрузочного бункера 4.

Проведенные эксперименты позволили установить диапазон оптимальных величин зазора (А) между образующей загрузочного бункера 4 и наружным диаметром конуса 10 от 10 до 20 мм в зависимости от характеристик фасуемого продукта.

Например, при расфасовке муки оптимальный зазор (А) равен 12 мм при угле конусности (В) в 40° у конуса 10.

Диаметр шнека 3 выбирают в зависимости от объема дозирования. Например, при объеме порции в 1 л диаметр шнека составит 68 мм при шаге 55 мм.

Устройство работает следующим образом.

В загрузочный бункер 4 через отверстие в крышке 5 подают продукт, например склонный к образованию сводов крахмал, или муку, или сухое молоко. Шнековый дозатор работает по принципу дозирования порций вращающимся шнеком 3. На пульте управления шнековым дозатором задают число оборотов шнека 3, которое определяет объем дозы фасуемого продукта. При включении двигателя шнека 3 происходит вращение шнека 3 и продукт из загрузочного бункера 4 поступает через шнековую трубу 2 к месту упаковки. Одновременно с этим другой двигатель передает движение на мешалку 8 и скребок 9, которые вращаются в направлении, противоположном вращению шнека 3.

При этом мешалка 8, вращаясь, перемешивает поданный продукт, разрушая образованные продуктом своды в зоне вокруг проставки 6. А скребок 9 с противовесом обеспечивает удаление продукта со стенок загрузочного бункера 4.

Жестко закрепленный на проставке 6 конус 10 при вращении шнека 3 также будет вращаться вместе с ними. При этом вращающийся конус 10 предотвращает уплотнение продукта в зоне выхода его на лопасти шнека 3 за счет выравнивания его плотности независимо от уровня продукта в бункере, так как является дополнительным рыхлителем сводообразующего продукта, и подает его под определенным углом через установленный индивидуально для конкретного продукта калибровочный зазор (А).

На этом работа устройства закончена.

Устройство было разработано и изготовлено на машиностроительном заводе «ТАУРАС-ФЕНИКС» и успешно использовано на предприятии заказчика.

Из вышесказанного следует, что изготовление данного устройства промышленным способом не вызывает затруднений, предполагает использование освоенных материалов и стандартного оборудования, что свидетельствует о соответствии заявляемого технического решения критерию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЙ ДОЗАТОР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2746166C1 |

| УСТРОЙСТВО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2533366C1 |

| СПОСОБ ОБЪЕМНОГО ДОЗИРОВАНИЯ ПЛАСТИЧНО-СЫПУЧЕГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2364558C1 |

| Шнековый дозатор порошков тугоплавких металлов | 2018 |

|

RU2701277C1 |

| ВЕСОВОЙ ДОЗАТОР ДИСКРЕТНОГО ДЕЙСТВИЯ ДЛЯ ВЗРЫВООПАСНЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2235978C1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ СЫПУЧИХ ПРОДУКТОВ В ТАРУ | 2004 |

|

RU2284286C2 |

| СПОСОБ ТОЧНОГО ВЕСОВОГО ДОЗИРОВАНИЯ ЗАДАННОГО СЫПУЧЕГО МАТЕРИАЛА И АВТОМАТИЧЕСКОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2089861C1 |

| БУНКЕР-ДОЗАТОР СЫПУЧИХ КОРМОВ | 2005 |

|

RU2287263C2 |

| ШНЕКОВЫЙ ДОЗАТОР-СМЕСИТЕЛЬ СЫПУЧИХ КОРМОВ | 2023 |

|

RU2827318C1 |

| СПОСОБ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2287136C1 |

Изобретение относится к устройствам для непрерывного дозирования порошкообразных и сыпучих продуктов. Шнековый дозатор содержит бункер с установленным внутри него вертикальным валом, по оси которого в нижней части бункера расположен дозирующий орган в виде заключенного в трубу шнека. Бункер снабжен устройством для предотвращения сводообразования, под которым в нижней части бункера на валу смонтирован усеченный конус с возможностью совместного вращения с валом и шнеком и с возможностью вертикального перемещения на валу для установки калибровочного зазора между образующей бункера и нижними кромками конуса. При угле конусности данного конуса относительно горизонтальной плоскости дозатора в 30-45° калибровочный зазор устанавливают в размере 10-20 мм. Устройство позволяет подавать на упаковку точную весовую дозу продукта, исключая при этом влияние уровня продукта в загрузочной зоне. 3 з.п. ф-лы, 5 ил.

| US 5113917 А, 19.05.1992 | |||

| Бункерное дозирующее устройство | 1988 |

|

SU1585238A1 |

| GB 2071065 А, 16.09.1981 | |||

| Бункер для сыпучих материалов | 1984 |

|

SU1191371A1 |

| РОГИНСКИЙ Г.А | |||

| Дозирование сыпучих материалов | |||

| М.: Химия, 1978, с.84-85, фиг.58(в), 60. | |||

Авторы

Даты

2005-08-27—Публикация

2004-02-18—Подача