Изобретение относится к технике весового дискретного (порционного) дозирования взрывоопасных порошкообразных материалов, в частности, рабочей смеси порошков (РСП) на основе перхлората аммония на фазе приготовления топливной массы для смесевых твердых ракетных топлив (СТРТ). Может найти применение в технологиях, где необходимо дозировать различные порошки в химической и других отраслях промышленности.

РСП для разных штатных составов имеют различную сыпучесть и слеживаемость. Некоторые имеют высокую текучесть, почти не склонны к слеживаемости. Другие РСП можно отнести к плохосыпучим, сильнослеживающимся порошкам. Это необходимо учитывать при разработке основных узлов дозаторов, чтобы дозатор был пригоден для дозирования рабочих смесей порошков всего спектра штатных составов СТРТ.

В существующих технологических линиях приготовления топливной массы дозаторы РСП имеют следующие характеристики по величине доз и дискретности их выдачи:

Масса дозы, кг 2 - 10

Время одного цикла дозирования, с 15 - 60

По этим характеристикам наиболее близки известные порционные дозаторы типа ДПД (Орлов С.П. Дозирующие устройства, М., Машиностроение, 1966, стр.89-95). Эти дозаторы используются при дозировании круп, удобрений и т.д. Для дозирования взрывоопасных, чувствительных к механическому воздействию порошкообразных материалов, такие дозаторы малопригодны.

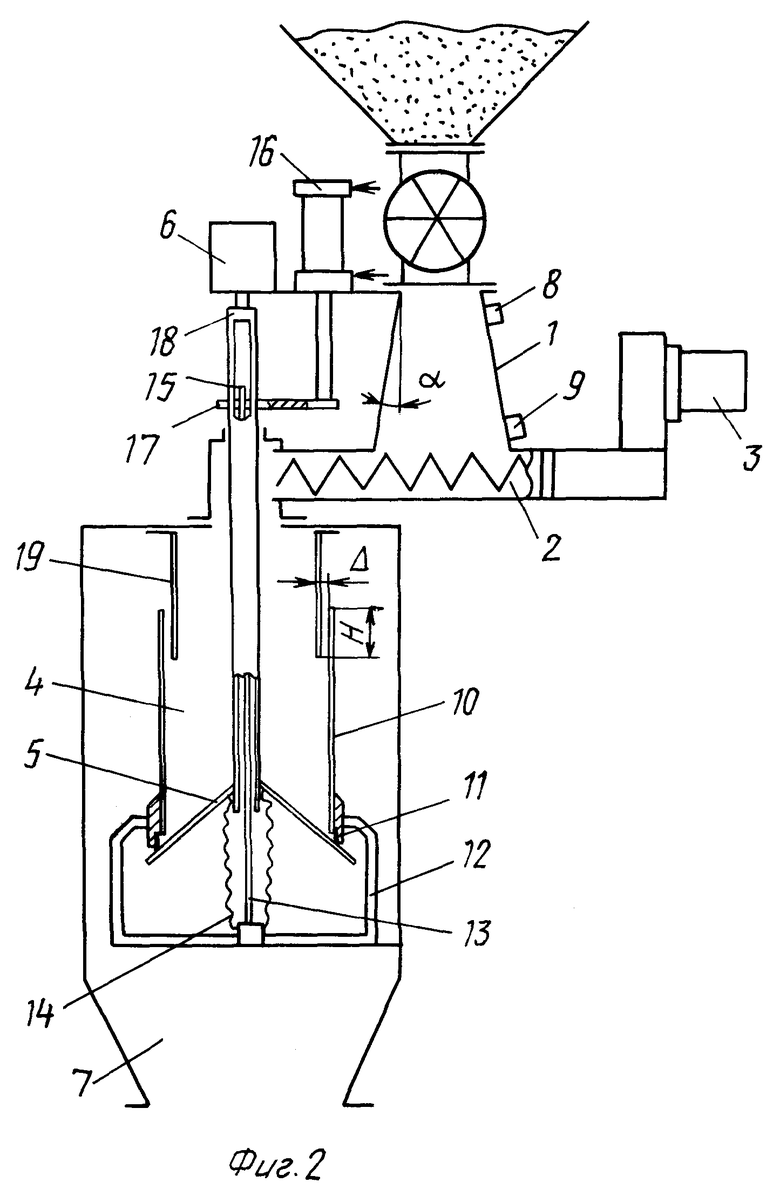

В качестве прототипа взят дозатор ДПД-10. Схематически дозатор ДПД-10 показан на фиг.1. Этот дозатор состоит из следующих основных узлов: конического надвесового бункера 1 с вертикальным ворошителем, двушнекового питателя 2 с приводом 3, грузоприемного ковша 4 с откидывающимся днищем 5 и весоизмерителя 6. Грузоприемный ковш 4 помещен в подвесовую течку 7. Вместимость надвесового бункера дозатора составляет 100-120 кг (20-30 доз при массе дозы 4-5 кг).

Дозатор ДПД-10 в случае применения для дозирования РСП имеет следующие недостатки.

Во-первых, в тракте прохождения дозируемого продукта имеются незащищенные пары трения с неопределенными и неконтролируемыми параметрами трения. Так, в конструкции грузоприемного ковша имеется несколько пар трения в виде шарниров. Кроме того, в случае, когда порошок в надвесовом бункере скомковался или слежался, возможно защемление комков порошка между стенкой бункера и металлическими элементами ворошителя, а также трение этих элементов о стенку бункера в среде взрывоопасного порошка. Во-вторых, наблюдаются значительные изменения производительности шнекового питателя в зависимости от изменений поступления порошка из надвесового бункера в загрузочную зону шнеков из-за склонности РСП к слеживанию и сводообразованию. Нестабильность производительности шнекового питателя приводит к увеличению погрешности дозирования.

В-третьих, при переработке РСП с высокой текучестью во время интенсивной подачи порошка в грузоприемный ковш происходит выбрасывание ("выплескивание") части порошка через верх ковша, что нарушает дозировку.

Технической задачей предлагаемого изобретения является повышение безопасности и надежности дозатора при дозировании РСП на основе перхлората аммония, а также повышение точности дозирования.

Технический результат достигается за счет того, что в предлагаемом дозаторе грузоприемный ковш выполнен из конусного днища и цилиндрической обечайки. Опорожнение ковша производится подъемом обечайки. Конусное днище подвешено к весоизмерителю с помощью полой тяги. Внутри полой тяги располагается еще одна тяга, которая снизу связана с обечайкой, а сверху имеет поперечную планку, за которую при опорожнении производится подъем обечайки ковша над конусным днищем. Полость между наружной и внутренней тягами защищена от попадания порошка эластичной гофрированной трубкой.

В верхней части подвесовой течки стационарно соосно с обечайкой закреплен цилиндрический обод, который с гарантированным зазором входит сверху внутрь обечайки ковша на некоторую глубину Н. Установленный таким образом обод во взаимодействии с обечайкой предотвращает выброс порошка из ковша во время интенсивной подачи высокотекучего РСП, что позволяет избежать нарушения дозировки из-за бесконтрольного попадания части порошка в последующий технологический аппарат.

Надвесовой бункер выполнен с расширением в сторону выгрузки, при этом две стенки бункера имеют отрицательный угол наклона, а две - вертикальные. Бункер вмещает не более четырех-пяти доз порошка.

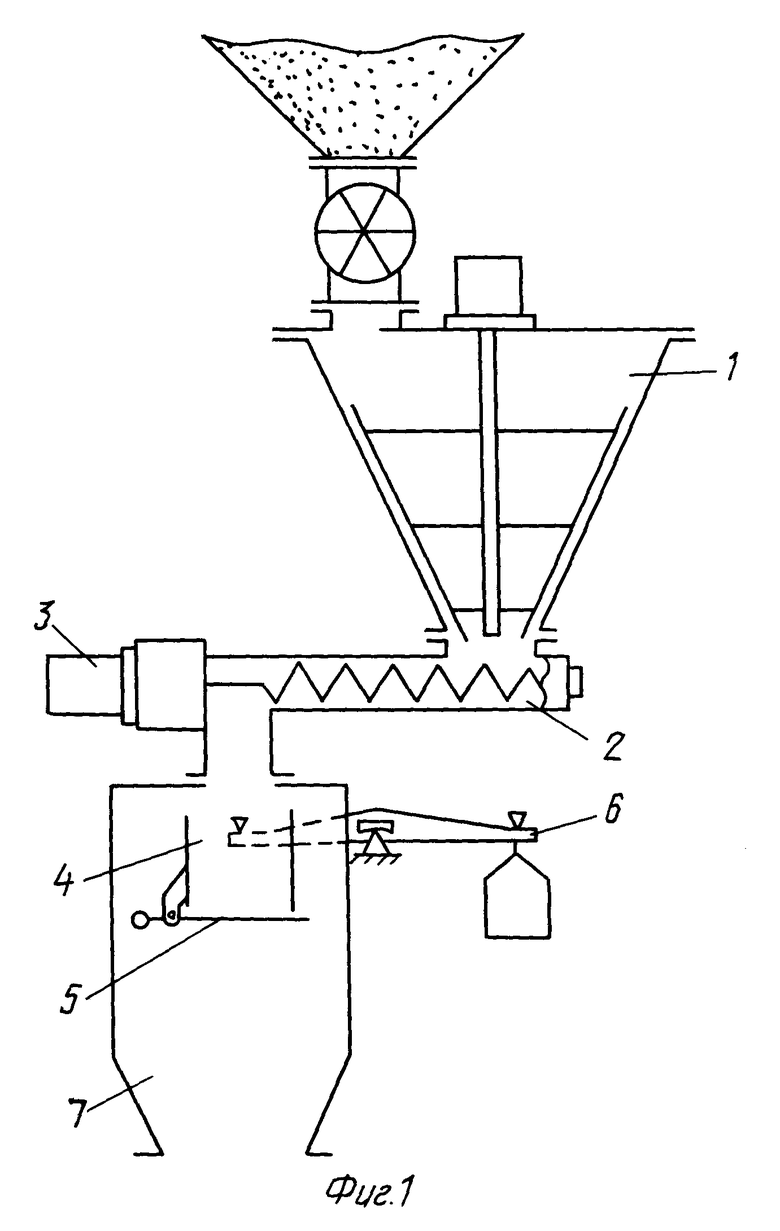

На фиг.2 схематически изображен весовой дозатор дискретного действия для порошкообразных материалов.

Весовой дозатор дискретного действия для порошкообразных материалов состоит из надвесового бункера 1, шнекового питателя 2 с приводом 3. В надвесовом бункере 1 установлены датчики нижнего 9 и верхнего 8 уровня. К весоизмерителю 6 с помощью полой тяги 18 закреплен грузоприемный ковш 4, состоящий из конусного днища 5 и обечайки 10. Обечайка имеет на нижнем торце уплотнение 11 и с помощью кронштейнов 12 крепится к тяге 13, расположенной внутри полой тяги 18. Снизу полость между тягами 18 и 13 защищена от попадания порошка эластичной гофрированной трубкой 14. На верхнем конце тяги 13 закреплена поперечная планка 15, за которую производится подъем обечайки 10 при опорожнении ковша. Подъем обечайки 10 выполняется с помощью пневмоцилиндра 16, на штоке которого закреплена вилка 17. Грузоприемный ковш помещен в подвесовой течке 7.

В верхней части подвесовой течки 7 неподвижно закреплен обод 19, который расположен концентрично относительно обечайки 10, в результате чего образуется кольцевой зазор Δ высотой Н. Радиальный зазор Δ между обечайкой 10 и ободом 19 конструктивно выбирается в пределах 3-5 мм. Высота Н кольцевого зазора (глубина погружения обода в обечайку) должна составлять (8-12)Δ, что, как показал опыт, гарантированно предотвращает выброс из ковша некоторой части порошка во время операции набора дозы.

Надвесовой бункер 1 имеет прямоугольное поперечное сечение, увеличивающееся в сторону выгрузки за счет того, что передняя и задняя стенки установлены с отрицательным углом наклона α=3-10°. Минимальный угол наклона определен экспериментально. При наклоне меньше 3° на плохосыпучих порошках в ряде случаев наблюдалось зависание порошка в бункере. Максимальный угол 10° назначен из условия, что при больших углах при заданном объеме возрастают габариты надвесового бункера. Объем бункера также определен экспериментально. При объеме бункера больше суммарного объема пяти доз на порошках с плохой сыпучестью, склонных к налипанию и быстрой слеживаемости, нарушается стабильность запитки шнеков питателя из надвесового бункера. При объеме меньше трех доз система загрузки исходного порошка в надвесовой бункер (датчики уровня, привод шлюзового питателя) работает в очень напряженном режиме "включение -отключение". Поэтому объем надвесового бункера Vб выбран из условия Vб=(3-5)Vд, где Vд - объем одной дозы.

Подача исходного сыпучего материала производится из расходного бункера, например, из осадителя пневмотранспортной установки, с помощью объемного шлюзового питателя.

Дозатор работает следующим образом. Предварительно из расходного бункера шлюзовым питателем заполняют надвесовой бункер 1 до срабатывания датчика 8 верхнего уровня. Дозатор включается в работу, при этом запускается привод 3 шнекового питателя 2. Порошок шнеками подается в грузоприемный ковш 4. Происходит набор дозы. Весоизмеритель 6 непрерывно передает информацию о количестве набранного порошка в станцию управления (СУ). При достижении заданной массы порции вырабатывается сигнал на отключение привода 3 и прекращение подачи порошка в ковш. По истечении заданного времени цикла происходит опорожнение ковша. Для этого подается сжатый воздух в нижнюю полость пневмоцилиндра 16 и вилка 17 поднимает за планку 15 тягу 13 и соединенную с ней обечайку 10 ковша. Порошок из ковша в образовавшуюся кольцевую щель между обечайкой и конусным днищем 5 ссыпается в последующий технологический аппарат (транспортер, смеситель и т. п.). Затем циклы дозирования повторяются. Когда в надвесовом бункере остается минимально-допустимое количество порошка (1-1,5 дозы), срабатывает датчик нижнего уровня 9, по сигналу которого включается шлюзовый питатель. Шлюзовый питатель подает порошок в надвесовой бункер и при достижении верхнего уровня датчик 8 отключает шлюзовый питатель. В некоторых случаях шлюзовый питатель включается по сигналу датчика 9 нижнего уровня на определенное заданное время и выключается по истечении этого времени. В этом случае датчик верхнего уровня 8 не устанавливается, а время работы шлюзового питателя подбирается расчетно-экспериментальным путем из условия обеспечения надежного заполнения надвесового бункера. Работа шлюзового питателя происходит параллельно с автоматической работой дозатора в заданном цикле.

Конструктивное исполнение грузоприемного ковша в виде конического днища и цилиндрической обечайки позволило исключить из тракта прохождения порошка пары трения с неопределенными и неконтролируемыми параметрами трения и, таким образом, обеспечить безопасность этого узла при дозировании взрывоопасных сыпучих материалов.

Установка в верхней части подвесовой течки цилиндрического обода, входящего сверху с зазором в обечайку ковша, позволяет избежать нарушения дозировки из-за бесконтрольного выброса из ковша части порошка во время операции набора дозы.

Установка двух стенок надвесового бункера (передней и задней) с отрицательным углом наклона α=(3-10)°, а двух боковых вертикальными практически исключило зависание порошка над шнеками питателя.

Выполнение надвесового бункера емкостью Vб=(3-5)Vд, где Vд - объем одной дозы порошка, позволило исключить из конструкции бункера потенциально-опасный при работе с порошками типа перхлората аммония ворошитель и обеспечило стабильную загрузку порошка в шнеки питателя. Последнее, в свою очередь, стабилизировало подачу поршка шнеками в грузоприемный ковш и обеспечило поддержание высокой точности единичных доз, выдаваемых дозатором.

Опытно-промышленный образец предлагаемого дозатора прошел испытания в промышленных условиях на штатных рабочих смесях порошков с положительными результатами.

В дальнейшем предполагается использовать такие дозаторы в производстве на фазах приготовления топливной массы СТРТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕСОВОЙ ДОЗАТОР ДИСКРЕТНОГО ДЕЙСТВИЯ ДЛЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2485450C1 |

| ВЕСОВОЙ ДОЗАТОР ПОРОШКА | 2007 |

|

RU2343427C1 |

| ВЕСОВОЙ ДОЗАТОР ПОРОШКА | 2008 |

|

RU2383872C1 |

| ВЕСОВОЙ ДОЗАТОР ПОРОШКА | 2005 |

|

RU2288452C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ ДЛЯ ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2316524C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ КОМКУЮЩИХСЯ МАТЕРИАЛОВ | 1992 |

|

RU2044696C1 |

| СПОСОБ ПОРЦИОННОЙ ПРОСЕЙКИ АГРЕГИРОВАННЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246360C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2008281C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2028979C1 |

| Устройство для нанесения порошковых припоев | 1978 |

|

SU774840A1 |

Изобретение относится к измерительной технике и может быть использовано при весовом дозировании взрывоопасных порошкообразных материалов, в частности, рабочих смесей порошков на основе перхлората аммония в производстве смесевых твердых ракетных топлив. Техническим результатом изобретения является повышение безопасности, надежности и точности дозирования. Этот результат обеспечивается за счет того, что весовой дозатор дискретного действия для взрывоопасных порошкообразных материалов содержит надвесовой бункер, шнековый питатель, весоизмеритель, а также грузоподъемный ковш, помещенный в подвесовой течке. Согласно изобретению грузоподъемный ковш состоит из конусного днища, закрепленного с помощью полой тяги к весоизмерителю, и цилиндрической обечайки, соединенной с тягой, расположенной внутри полой тяги с возможностью вертикального перемещения, подвесовая течка снабжена цилиндрическим ободом, опущенным концентрично сверху внутрь обечайки с зазором Δ на глубину Н=(8-12)Δ, а надвесовой бункер имеет прямоугольное поперечное сечение, увеличивающееся в сторону выгрузки за счет того, что передняя и задняя стенки установлены с отрицательным углом наклона α=(3-10)°, при этом объем бункера Vб=(3-5)Vд, где Vд - объем одной дозы. 2 ил.

Весовой дозатор дискретного действия для взрывоопасных порошкообразных материалов, содержащий надвесовой бункер, шнековый питатель, весоизмеритель, а также грузоподъемный ковш, помещенный в подвесовой течке, отличающийся тем, что грузоподъемный ковш состоит из конусного днища, закрепленного с помощью полой тяги к весоизмерителю, и цилиндрической обечайки, соединенной с тягой, расположенной внутри полой тяги с возможностью вертикального перемещения, подвесовая течка снабжена цилиндрическим ободом, опущенным концентрично сверху внутрь обечайки с зазором Δ на глубину Н=(8÷12)Δ, а надвесовой бункер имеет прямоугольное поперечное сечение, увеличивающееся в сторону выгрузки за счет того, что передняя и задняя стенки установлены с отрицательным углом наклона α=(3÷10)°, при этом объем бункера Vб=(3÷5)Vд, где Vд - объем одной дозы.

| ОРЛОВ С.П | |||

| ДОЗИРУЮЩИЕ УСТРОЙСТВА | |||

| - М.: МАШИНОСТРОЕНИЕ, 1966, с.89-95 | |||

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| КАТАЛЫМОВ А.В., ЛЮБАРТОВИЧ В.А | |||

| ДОЗИРОВАНИЕ СЫПУЧИХ И ВЯЗКИХ МАТЕРИАЛОВ | |||

| - Л.: ХИМИЯ, 1990 | |||

| US 4963296 А, 16.10.1990 | |||

| US 5114630 А, 19.05.1992 | |||

| Способ получения бутиндиола | 1975 |

|

SU860690A1 |

Авторы

Даты

2004-09-10—Публикация

2002-12-23—Подача