Изобретение относится к черной металлургии, в частности к производству стали для производства железнодорожных рельсов.

Известна рельсовая перлитная сталь [1], содержащая 0,71-0,82% С; 0,75-1,05% Mn; 0,25-0,45% Si; 0,05-0,15% V; не более 0,025% Р; не более 0,030% S; не более 0,02% Al.

Уровень временного сопротивления и твердости объемно-закаленных рельсов из этой стали сравнительно низкий и не превышает 1300 Н/мм2 и 388 НВ.

Увеличение интенсификации эксплуатации рельсов потребовало дальнейшего повышения их прочности. Решение этой задачи на основе структуры сорбита закалки не представляется возможным ввиду того, что эта структура имеет ограничение по верхнему пределу твердости (НВ 380-400). Опыт производства рельсов показал, что возможности дальнейшего повышения эксплуатационной стойкости их за счет улучшения металлургического качества и повышения содержания углерода исчерпаны.

В объемно-закаленных рельсах из перлитной стали повышение содержания углерода, марганца и других легирующих элементов обусловливает появление в ее структуре верхнего бейнита, который не допускается в рельсах. Это связано с тем, что высокоуглеродистый верхний бейнит (0,8% С) из-за пониженной твердости имеет меньшее сопротивление износу по сравнению с мелкопластинчатым перлитом. Высокоуглеродистый мартенсит (>0,6% С) в рельсах также не допускается, так как он, имея крупнопластинчатую форму, склонен к образованию трещин. Образующийся реечный мартенсит при содержании углерода в стали не более 0,6% менее хрупкий, чем пластинчатый мартенсит.

Создание высокопрочных рельсов, имеющих повышенную эксплуатационную надежность и высокую сопротивляемость образованию дефектов, предполагает переход на другую структуру, в частности на структуру нижний бейнит и реечный мартенсит, получаемых при ускоренном охлаждении или охлаждении на воздухе с прокатного или перекристаллизационного нагрева.

Получение высокопрочной стали с бейнитной структурой связано с уменьшением содержания углерода. Для получения этой структуры необходимо сдвинуть начало превращения вправо (увеличить инкубационный период) и снизить температуру превращения ниже 430°С. Это достигается за счет легирования, обеспечивающего повышение устойчивости аустенита, что приводит к измельчению структуры, образованию пересыщенного углеродом твердого раствора, повышению прочности и твердости.

Требуемая структура - реечный (игольчатый) феррит с карбидами внутри реек и участки реечного мартенсита.

Структура нижнего бейнита, имеющая высокую твердость (>НВ 400), обеспечивает наилучшее соотношение прочностных и вязкостных свойств, наибольшую износостойкость и повышенную хладостойкость.

Известно, что вязкость разрушения бейнитных сталей выше, чем перлитных. Бейнитные стали менее склонны к хрупкому разрушению (допускаемая глубина трещин перед возникновением хрупкого излома на 40% больше, чем в перлитных). Бейнитные рельсы имеют меньший износ в 1,4 раза, чем перлитные рельсы.

Известна выбранная в качестве прототипа рельсовая сталь, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот и дополнительно содержащая один или несколько элементов, выбранных из группы, включающей редкоземельные металлы, цирконий, кальций, барий при следующем соотношении компонентов, мас.%:

0,32-0,42 С; 0,17-0,37 Si; 0,25-0,55 Mn; 1,8-2,4% Cr; 0,09-0,15% V; 0,02-0,06 Al; 0,02-0,04 N; один или несколько элементов, выбранных из группы, содержащей редкоземельные металлы 0,0005-0,1; цирконий 0,005-0,1; кальций 0,005-0,05; барий 0,005-0,2; железо - остальное [2].

Существенными недостатками стали являются сравнительно низкие механические свойства и твердость в горячекатаном и нормализованном состояниях, повышенная склонность к хрупкому разрушению, что связано с низкой концентрацией марганца и кремния и высоким содержанием хрома.

Высокое содержание хрома в стали, обеспечивающее увеличение прокаливаемости, способствует росту зерна аустенита, особенно при низком содержании кремния, марганца и отсутствии молибдена делает сталь склонной к хрупкому разрушению, сильно удорожает ее.

В рельсах из этой стали, подвергнутой нормализации, образуется многокомпонентная структура, состоящая из феррита, верхнего и нижнего бейнита. Рельсы с такой структурой имеют пониженную износостойкость и контактно-усталостную прочность и повышенную склонность к хрупкому разрушению.

Высокое содержание алюминия, кальция и бария в стали приводит к загрязнению ее строчечными включениями алюминатов (Al2О3·СаО·ВаО), приводящими при эксплуатации рельсов к зарождению и развитию контактно-усталостных дефектов и преждевременному выходу их из строя.

Наличие в этой стали высоких концентраций алюминия и азота приводит к образованию значительного количества гексагональных нитридов алюминия, резко снижающих технологическую пластичность металла при температурах горячей деформации.

Наличие в стали серы и фосфора в больших количествах приводит к повышению соответственно красно- и хладноломкости.

Желаемыми техническими результатами изобретения являются повышение комплекса механических свойств и твердости стали, увеличивающие эксплуатационную стойкость рельсов. Для этого сталь, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот, кальций, дополнительно содержит молибден, ниобий, никель при следующем соотношении компонентов ( мас.% ):

Кроме того, в ее составе может быть дополнительно ограничено количество примесей в следующем соотношении (мас.%):

Заявленный химический состав стали выбран исходя из следующих условий.

Соотношение углерода 0,32-0,45% выбрано потому, что снижение его содержания до этих пределов в стали позволяет получить структуру нижнего бейнита, которая благодаря высокой твердости обеспечивает повышенную износостойкость рельсов. При содержании углерода более 0,45% С наряду с нижним бейнитом образуется значительное количество реечного мартенсита. При содержании углерода менее 0,32% для получения бейнитной структуры необходимо вводить в сталь увеличенное количество легирующих элементов, что удорожает сталь.

Ограничение содержания углерода в рельсовой стали до указанных пределов связано также с тем, что рельсы подвержены ударным нагрузкам. Заявляемое содержание углерода обеспечит повышение сопротивления хрупкому разрушению стали при отрицательных температурах, что увеличит конструктивную прочность и надежность рельсов при эксплуатации. Указанное соотношение углерода в бейнитной стали обеспечит удовлетворительную износостойкость рельсов из этой стали.

Выбранное соотношение Mn, Si, Cr, Мо в стали, содержащей 0,32-0,45% С, обеспечивает увеличение прокаливаемости, превращение аустенита в нижней области промежуточного превращения (400°С и ниже) и получение мелкоигольчатой структуры нижнего бейнита, имеющей более высокий предел текучести и твердость, следовательно, и износостойкость, чем мелкопластинчатый перлит (сорбит закалки). При легировании кремнием, марганцем, хромом возрастает возможность выделения карбидной фазы из обогащенного углеродом аустенита при бейнитном превращении. Кроме того, бейнитные рельсы из стали заявляемогого состава имеют высокие значения произведения σв·ψ, что обеспечивает рельсам повышенный предел усталости.

Снижение содержания алюминия до низких значений (0,005%) обеспечивает отсутствие включений глинозема в виде строчек и уменьшение в 2-3 раза содержания корунда в общем составе устойчивых оксидных включений, что приведет к увеличению предела усталости, контактно-усталостной прочности и износостойкости. При низком содержании алюминия (≤0,005%) увеличивается эффективность применения ванадия для измельчения зерна, улучшения качества поверхности проката, повышения прочностных свойств и ударной вязкости и сопротивления хрупкому разрушению рельсов.

Указанное соотношение марганца выбрано потому, что он при содержании до 1,8% способствует измельчению зерна, уменьшает отрицательное влияние углерода на порог хладноломкости, модифицируя выделения цементита. Марганец, замедляя перлитное превращение и снижая температуру образования феррита, способствует переохлаждению аустенита до температур промежуточного превращения.

Увеличение содержания марганца способствует повышению упрочняющего эффекта ванадия, температуры растворимости нитрида ванадия.

Верхний предел содержания марганца выбран исходя из того, что при концентрации его до 1,8% повышаются прочностные свойства, ударная вязкость и сопротивление хрупкому разрушению. Это позволяет снизить содержание углерода с целью повышения пластических свойств и ударной вязкости стали. Марганец уменьшает критическую скорость охлаждения и склонность к деформации изделий при термической обработке.

Нижний предел концентрации марганца выбран исходя из того, что он при прочих достоинствах увеличивает растворимость азота в железе.

При повышении содержания кремния до указанных пределов обеспечивает некоторое увеличение прокаливаемости, повышение прочностных, упругих свойств изделий. При этом показатели пластичности и хладостойкость стали остаются достаточно высокими. В марганцовистой стали кремний несколько измельчает зерно при температуре ниже 1100°С. При выбранном содержании марганца предложенная концентрация кремния является оптимальной. Кремний, повышающий активность углерода в аустените, увеличивает устойчивость карбидной фазы, уменьшая скорость ее коагуляции. Более высокое содержание Mn, Si в стали, содержащей 0,4% С, приведет при охлаждении на воздухе к образованию мартенсита, имеющего повышенную хрупкость по сравнению с бейнитом, снижению ударной вязкости. При концентрации кремния менее 1,0% снижаются прочностные характеристики, прокаливаемость стали.

Хром при содержании до 0,6% и отсутствии молибдена в стали мало влияет на бейнитную прокаливаемость, увеличение его концентрации до 1% приводит к некоторому повышению прокаливаемости стали, получению дисперсной структуры, повышению вязкости феррита, прочностных свойств стали.

При содержании в металле 1% Cr марганец способствует сдерживанию роста зерна аустенита. Способность Mn, Мо, V, Nb сдерживать рост зерна аустенита увеличивается в присутствии хрома. Хром, образуя карбиды, увеличивает сопротивление износу.

Молибден в стали увеличивает эффективность влияния хрома на ее прокаливаемость, замедляет выделение феррита и перлита. Он способствует образованию нижнего бейнита, повышает растворимость азота в железе и сопротивление отпуску, измельчает зерно аустенита, увеличивает прочностные свойства, твердость, ударную вязкость и сопротивление износу в 1,5-2 раза. Измельчающее действие молибдена усиливается в присутствии марганца и хрома. Введение молибдена усиливает действие алюминия, снижение содержания которого не приведет к снижению сопротивления хрупкому разрушению. При концентрации молибдена в металле 0,2-0,5% уменьшается предельная скорость охлаждения, что обеспечивает снижение растягивающих остаточных напряжений в рельсах и их прямолинейность. Легирование молибденом снижает склонность стали к отпускной хрупкости и порог хладноломкости.

При содержании молибдена менее 0,2% влияние его на увеличение прокаливаемости и снижение склонности к хрупкому разрушению уменьшается, при концентрации более 0,5% он не приводит к дальнейшему улучшению этих характеристик.

Таким образом, увеличение содержания Mn, Si, Cr, Мо в рельсовой бейнитной стали до заявляемых пределов снижает температуру бейнитного превращения и обеспечивает получение структуры нижнего бейнита в рельсах, охлажденных после прокатки на воздухе или подвергнутых нормализации.

Применение V, Nb в стали обусловлено тем, что они как Cr, Мо, Mn увеличивают растворимость азота в металле, связывая его в прочные химические соединения (нитриды, карбонитриды ванадия и ниобия), которые измельчают зерно аустенита.

Введение ванадия в сталь, содержащую Cr, Mn, Мо, значительно снижает склонность зерна аустенита к росту при нагреве. Сталь, содержащая 0,09-0,15% V и 0,012-0,02% N, имеет самую низкую склонность к росту зерна аустенита при нагреве.

Введение V, Nb, N в заявляемых пределах в сталь приводит к измельчению зерна аустенита до баллов 9-12 и снижению склонности его к росту при нагреве за счет образования дисперсных частиц карбонитридов ванадия и ниобия и к повышению прочностных и вязкостных свойств и сопротивления хрупкому разрушению (хладостойкости). Ванадий и азот увеличивают устойчивость аустенита. Однако без использования азота ванадий и ниобий снижают вязкость, увеличивают хладноломкость стали. Ванадий и ниобий повышают предел выносливости, способствуют улучшению свариваемости.

Наиболее целесообразно микролегирование ванадием, ниобием совместно с азотом сталей с содержанием 1,2-1,9% Mn, так как марганец в этом количестве уменьшает активность азота в аустените и увеличивает растворимость нитридов, снижает температуру образования феррита, способствует дополнительному измельчению зерна. Увеличение содержания марганца в стали способствует повышению температуры растворения нитрида ванадия.

В стали, содержащей азот, оптимальная концентрация V и Nb соответственно составляет 0,09-0,15% и 0,003-0,03%. Нижний предел содержания ванадия в стали выбран потому, что он начинает измельчать зерно аустенита при концентрации более 0,07%. Верхний предел содержания ванадия установлен исходя из того, что при увеличении его концентрации выше 0,15% относительная доля азота в карбонитриде ванадия падает, образуется карбонитрид, близкий по составу к карбиду ванадия, который снижает ударную вязкость.

Свойства карбонитрида ниобия также зависят от содержания в нем азота и углерода. С увеличением концентрации Nb в стали более 0,02% доля азота в карбонитридной фазе уменьшается, а углерода возрастает. Поэтому, чем меньше Nb в стали, имеющего большее сродство к углероду, чем ванадий, тем меньше углерода в карбонитриде и тем выше ударная вязкость стали. С увеличением концентрации ниобия до 0,02% ударная вязкость возрастает. Ее рост связан с уменьшением содержания углерода в феррите.

Концентрация азота менее 0,012% в стали, содержащей ванадий, ниобий, не обеспечивает требуемый уровень прочностных свойств и измельчение зерна аустенита. При увеличении содержания ванадия, ниобия и азота в стали до заявляемых пределов возрастает количество карбонитридов в ней. Однако при повышении азота более 0,02% возможны случаи пятнистой ликвации и «азотного кипения» (пузыри в стали).

Введение ниобия совместно с ванадием позволяет снизить расход алюминия при раскислении стали для уменьшения загрязненности ее включениями корунда, снижающими контактно-усталостную прочность рельсов, измельчить аустенитное зерно и повысить прочностные свойства, твердость и контактно-усталостную прочность рельсов.

При нагреве стали, содержащей незначительное количество нитридов алюминия, после растворения карбонитридов ванадия рост зерна аустенита будет сдерживаться карбонитридами ниобия.

В результате растворения карбонитридов ванадия увеличивается содержание ванадия в твердом растворе, что обеспечивает повышение механических свойств и твердости рельсов после термической обработки.

Повышение этих характеристик будет дополнительно обеспечено за счет последующего выделения дисперсной фазы при диффузионном γ→α превращении. При этом нерастворившиеся карбонитриды ниобия при нагреве будут контролировать размер зерна аустенита и обеспечат последующее зернограничное упрочнение.

Никель увеличивает прокаливаемость, вязкость и сопротивляемость стали хрупкому разрушению. Введение его в заявляемых пределах обеспечивает наряду с алюминием и ванадием получение гарантированной ударной вязкости стали при положительных и отрицательных температурах. Его содержание до 0,05% не оказывает положительного влияния на ударную вязкость, а при концентрации более 0,3% эта характеристика не превышает определяемых величин. Увеличение содержания никеля и молибдена удорожает сталь.

Снижение содержания алюминия до 0,005% и модифицирование стали кальцием, задаваемым в уменьшенном количестве, обеспечивает получение высокочистого металла по включениям алюминатов, приводит к образованию глобулярных неметаллических включений, к уменьшению их размеров и количества. Однако введение кальция более 0,005% приводит к загрязнению ее глобулями больших размеров и увеличивает стоимость стали. Кальций при концентрации менее 0,0005% практически не оказывает влияния на модифицирование включений.

Ограничение содержания меди, серы и фосфора выбрано исходя из требований улучшения качества поверхности рельсов и повышения их пластичности, вязкости и хладостойкости.

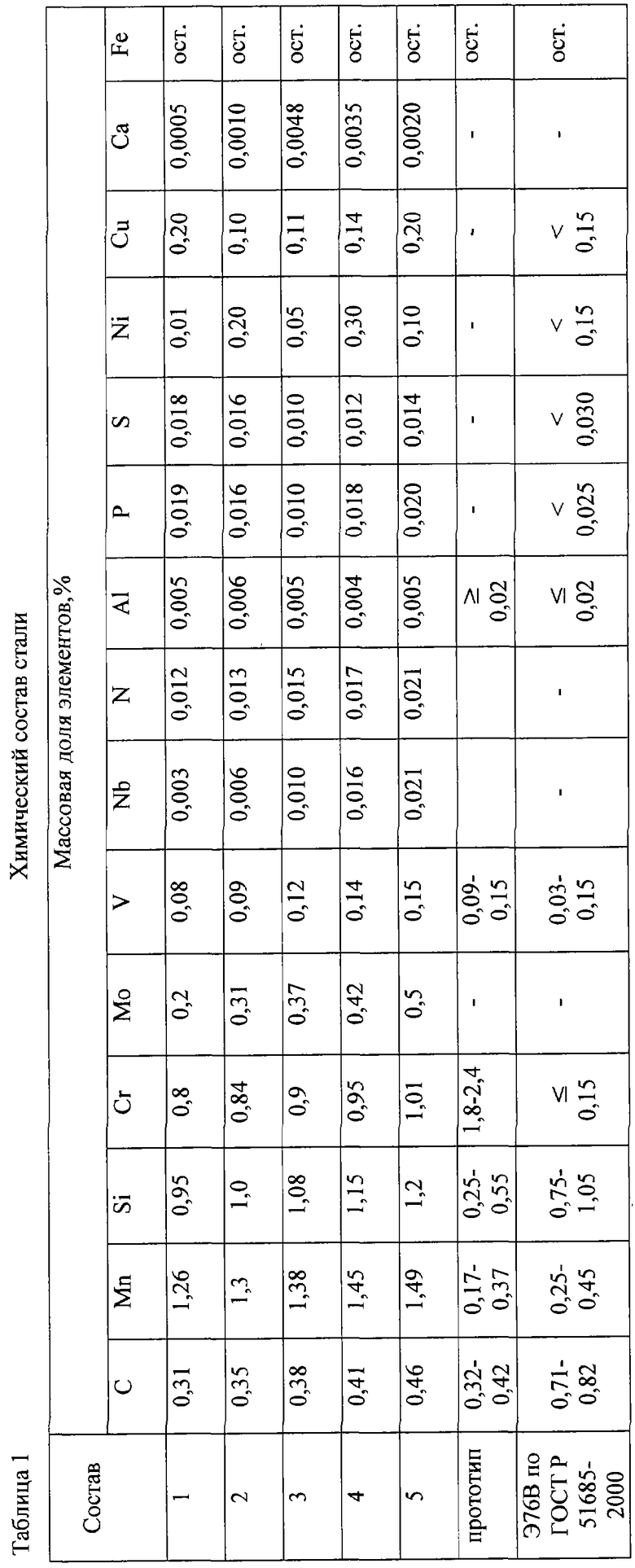

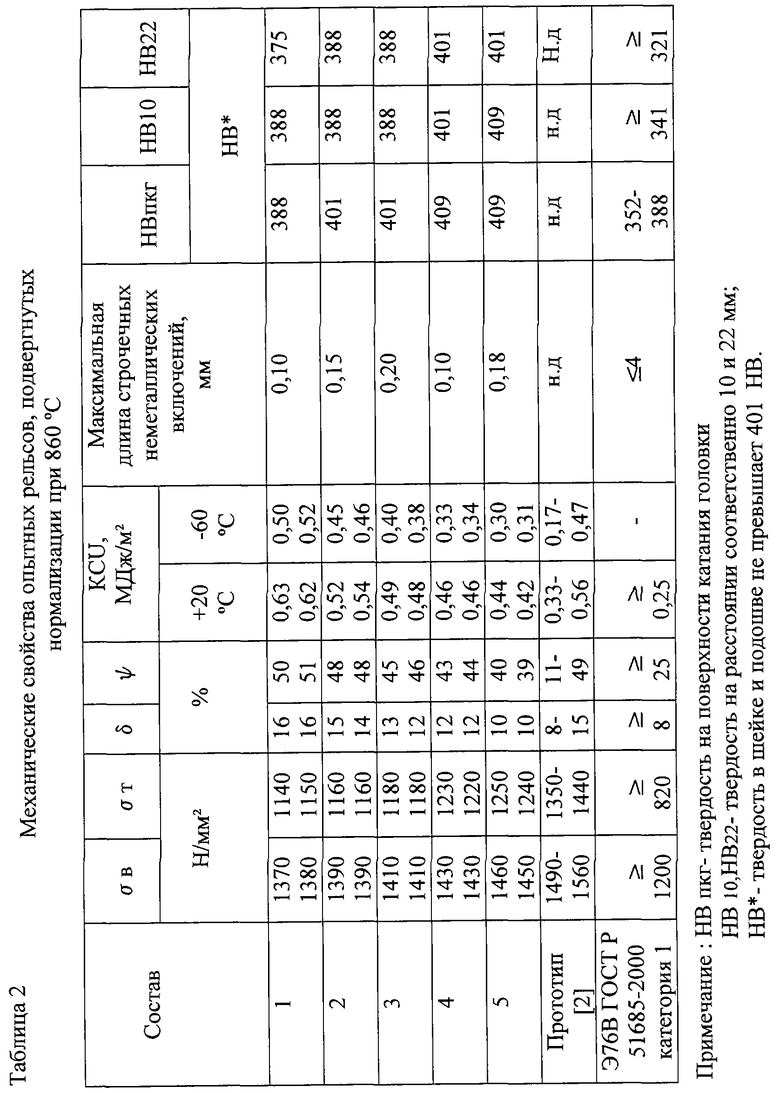

Сталь опытных плавок (таблица 1) выплавляли в дуговой электросталеплавильной печи ДСП-100 И7 и разливали на МНЛЗ. Полученные заготовки нагревали и прокатывали по обычной технологии на рельсы типа Р65.

Испытания опытных рельсов в нормализованном состоянии показали, что химический состав заявляемой стали (таблица 1) обеспечивает получение структуры нижнего бейнита и повышение прочностных свойств, твердости (особенно по поверхности катания головки), ударной вязкости (таблица 2), что в свою очередь увеличивает износостойкость и эксплуатационную надежность рельсов из этой стали.

Источники информации

1. ГОСТ Р51685-2000 «Рельсы железнодорожные. Общие технические условия».

2. А.с. №603689, МПК5 С 22 С 38/24.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259416C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2232202C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2004 |

|

RU2256000C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| СТАЛЬ | 2003 |

|

RU2259417C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов. Заявлена рельсовая сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,32-0,45; кремний 0,95-1,20; марганец 1,25-1,5; хром 0,8-1,0; ванадий 0,09-0,15; алюминий не более 0,005; азот 0,012-0,02; кальций 0,0005-0,0049; молибден 0,2-0,5; ниобий 0,003-0,02; никель 0,05-0,3; железо - остальное. При этом в качестве примеси сталь может содержать, мас.%: сера не более 0,015; фосфор не более 0,02; медь не более 0,2. Техническим результатом изобретения является повышение комплекса механических свойств и твердости рельсов, а также увеличение их эксплуатационной стойкости. 2 табл.

Сталь, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот, кальций, отличающаяся тем, что она дополнительно содержит молибден, ниобий, никель при следующем соотношении компонентов, мас.%:

при этом в качестве примеси сталь может содержать

| Сталь | 1976 |

|

SU603689A1 |

Авторы

Даты

2005-08-27—Публикация

2003-08-04—Подача