Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов.

Известны рельсовые перлитные стали [1], содержащие 0,71-0,82% С; 0,75-1,05% Mn; 0,25-0,45% Si; 0,05-0,15% V; не более 0,025% Р; не более 0,030% S; не более 0,020% Al. При этом уровень твердости перлитных сталей недостаточен. Для увеличения износостойкости необходимо повысить твердость перлитных сталей более НВ 400. Однако повышение твердости перлитной стали и соответственно ее износостойкости путем увеличения скорости ее охлаждения обусловлено снижением температуры начала перлитного превращения и образованием мелкопластинчатого перлита. Чем ниже температура перлитного превращения, тем мелкодисперснее перлит, тем выше его твердость и износостойкость. Максимальная дисперсность перлита достигается при скорости охлаждения рельсовой стали 640 °С/мин. При этом температура перлитного превращения сравнительно высокая и составляет 550°С. С другой стороны, повышение твердости перлитной стали за счет увеличения в ней содержания углерода обусловливает появление в ее микроструктуре бейнитных и мартенситных составляющих. Исторически бейнит и мартенсит не допускались в рельсах, потому что высокоуглеродистыи (0,8% С) бейнит слишком мягок и не имеет такого сопротивления как мелкопластинчатый перлит. Такие бейнитные стали даже с твердостью НВ 500 имеют более низкую износостойкость, чем лучшие перлитные стали с меньшей твердостью. Что касается высокоуглеродистого мартенсита, то он имеет крупнопластинчатую форму и очень хрупок, а потому склонен к образованию микротрещин. Однако при более низком содержании углерода (около 0,6% С) образуется реечный мартенсит, который не склонен к образованию микротрещин и менее хрупок, чем пластинчатый мартенсит.

Известна выбранная в качестве прототипа рельсовая сталь, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот и дополнительно содержащая один или несколько элементов, выбранных из группы, включающей редкоземельные металлы цирконий, кальций и барий при следующем соотношении компонентов: вес.%: 0,32-0,42 С, 0,17-0,37 Si, 0,25-0,55 Mn, 1,8-2,4 Cr, 0,09-0,15 V, 0,02-0,06 Al, 0,02-0,04 N, один или несколько элементов, выбранных из группы, содержащей редкоземельные металлы 0,0005-0,1%; цирконий 0,005-0,1%; кальций 0,005-0,05%; барий 0,005-0,2%; железо - остальное [2].

Существенными недостатками стали являются низкие механические свойства и твердость стали.

Заявляемый химический состав выбран исходя из следующих условий.

Получение высокопрочной стали с бейнитной структурой связано с уменьшением содержания углерода. Для получения этой структуры необходимо сдвинуть начало превращения вправо и снизить температуру превращения ниже 400°С. Это достигается за счет легирования, обеспечивающего измельчение перлита, дисперсное твердение и образование твердого раствора.

Требуемая структура бейнита - реечный (игольчатый) феррит с карбидами внутри реек.

Соотношение углерода 0,3-0,5% выбрано, исходя из того, что при данной концентрации углерода образуется реечный мартенсит, который менее хрупок, чем хрупкопластинчатый мартенсит, образующийся при концентрации ~ 0,8% С.

Марганец, хром и молибден увеличивают прокаливаемость стали, обеспечивая получение нижнего бейнита, имеющего мелкоигольчатую структуру, с высокой прочностью и вязкостью. Содержание данных элементов снижает температуру превращения (нижнего бейнита) и обеспечивает получение более тонкой структуры, а следовательно, повышение прочности, при этом они исключают превращение в перлитной области. Выбранное соотношение марганца и хрома обеспечивает переохлаждение аустенита до температуры ниже 400°С с образованием бейнита и отпущенного реечного мартенсита.

Концентрация хрома и молибдена способствует увеличению твердости, предела текучести и временного сопротивления разрыву, получению мелкодисперсной структуры.

Соотношение марганца выбрано, исходя из того, что последний, перлитное превращение, способствует переохлаждению аустенита до температуры ниже 400°С. Увеличение его содержания до 2% уменьшает отрицательное влияние углерода на порог хладоломкости и модифицирует выделение цементита, исключая выделение его по границам зерен. Использование марганца позволяет снизить температуру образования феррита и способствует некоторому измельчению зерна. Верхний предел содержания марганца выбран, исходя из того, что при концентрации марганца до 1,7% повышаются предел прочности, ударная вязкость и сопротивляемость хрупкому разрушению. Нижний предел выбран, исходя из того, что марганец при прочих достоинствах увеличивает растворимость азота в стали.

Кремний до 1,5% повышает пределы текучести и прочности, увеличивает прокаливаемость стали. При снижении концентрации кремния менее 0,8% значительно уменьшаются данные характеристики.

Желаемыми техническими результатами изобретения являются повышение комплекса механических свойств и твердости стали, увеличивающих эксплуатационную стойкость рельсов. Для этого сталь, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот и кальций, дополнительно содержит молибден и никель при следующем соотношении компонентов, мас.%:

Углерод 0,3-0,5

Кремний 0,8-1,5

Марганец 1,3-1,7

Хром 0,6-1,5

Ванадий 0,08-0,15

Алюминий 0,005-0,015

Азот 0,010-0,020

Кальций 0,001-0,020

Молибден 0,05-0,4

Никель 0,001-0,30

Железо Остальное

Кроме того, в ее составе может быть дополнительно ограничено количество примесей в следующем соотношении, маc.%:

Серы не более 0,020

Фосфора не более 0,020

Меди не более 0,020

Хром до 1,5% повышает предел прочности, увеличивает прокаливаемость стали, обеспечивает получение дисперсной структуры и, как следствие, обеспечивает высокое сопротивление износу. Снижение содержания хрома менее 0,6% уменьшает прокаливаемость стали.

Молибден в выбранных пределах увеличивает прокаливаемость, растворимость азота в железе, сопротивление отпуску. Увеличение его концентрации более 0,4% уменьшает предельную скорость охлаждения.

Ванадий как хром, молибден и марганец увеличивает растворимость азота. Ванадий связывает азот в прочные химические соединения (нитриды, карбонитриды), которые измельчают зерно аустенита, что обеспечивает повышение прочности (упрочнение дисперсными частицами). Однако без использования азота ванадий снижает вязкость и увеличивает хладоломкость бейнитной стали. Добавки ванадия, алюминия, азота обеспечивают высокую сопротивляемость хрупкому разрушению, повышают хладостойкость стали за счет измельчения зерна образующимися нитридами и карбонитридами. Исходя из этого, оптимальными значениями для ванадия являются его содержание более 0,08%. Верхний предел концентрации ванадия выбран, исходя из экономических соображений. Концентрация азота менее 0,010% не обеспечивает требуемое карбонитридное упрочнение. При повышении азота более 0,020% возможны случаи возникновения пятнистой ликвации и “азотного кипения” (пузыри в стали).

Никель положительно влияет на повышение пластичности и сопротивляемость хрупкому разрушению, увеличивает прокаливаемость стали.

Кальций в заявляемых пределах вводится для модифицирования неметаллических включений: исключает образование “опасных” включений глинозема, повышает чистоту стали по оксидным и сульфидным включениям, обеспечивает образование глобулярных включений и исключает образование строчечных включений алюминатов.

Ограничение содержания меди, серы и фосфора выбрано, исходя из качества поверхности готовых рельсов после прокатки и механических свойств стали.

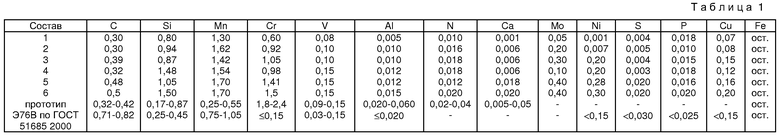

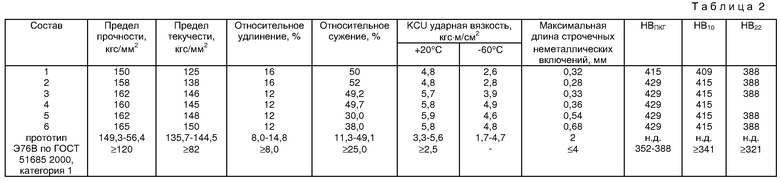

Серия опытных плавок была выплавлена в дуговых электросталеплавильных печах ДСП-100И7. Химический состав опытных плавок приведен в таблице 1. После разливки стали на МНЛЗ осуществляли прокатку железнодорожных рельсов типа Р65. Результаты испытаний механических свойств (таблица 2) показывают, что заявляемый химический состав рельсовой стали обеспечивает повышение комплекса механических свойств и твердости стали (особенно на поверхности катания головки), что в свою очередь увеличивает износостойкость и эксплуатационную стойкость железнодорожных рельсов.

Источники информации

1. ГОСТ 51685 “Рельсы железнодорожные. Общие технические условия”.

2. А.с. №603689, МПК5 С 22 С 38/24.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2004 |

|

RU2256000C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

| СТАЛЬ | 2003 |

|

RU2259417C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2224044C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов. Заявлена сталь, содержащая компоненты в следующем соотношении в мас.%: углерод 0,3-0,5; кремний 0,8-1,5; марганец 1,3-1,7; хром 0,6-1,5; ванадий 0,08-0,15; алюминий 0,005-0,015; азот 0,010-0,020; кальций 0,001-0,020; молибден 0,05-0,4; никель 0,001-0,30; железо – остальное. Техническим результатом изобретения является повышение комплекса механических свойств и твердости стали для увеличения эксплуатационной стойкости рельсов. 1 з.п.ф-лы, 2 табл.

Углерод 0,3-0,5

Кремний 0,8-1,5

Марганец 1,3-1,7

Хром 0,6-1,5

Ванадий 0,08-0,15

Алюминий 0,005-0,015

Азот 0,010-0,020

Кальций 0,001-0,020

Молибден 0,05-0,4

Никель 0,001-0,30

Железо Остальное

Сера Не более 0,020

Фосфор Не более 0,020

Медь Не более 0,20

| Сталь | 1976 |

|

SU603689A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 1997 |

|

RU2131946C1 |

| Рельсовая сталь | 1991 |

|

SU1771489A3 |

| GB 2001343 A, 31.01.1979. | |||

Авторы

Даты

2004-07-10—Публикация

2002-11-28—Подача