Предлагаемое изобретение относится к электролитическому производству алюминия и может быть использовано в конструкциях ошиновок электролизеров с самообжигающимся анодом и верхним токоподводом при двухрядном продольном расположении электролизеров в корпусе.

Ошиновка алюминиевого электролизера является одним из основополагающих элементов конструкции всего агрегата и определяет его энергетические и магнитогидродинамические характеристики.

Значительное влияние на воздействия электромагнитных сил на катодный металл и электролит оказывают значения вертикальной и поперечной составляющих напряженности магнитного поля, определяемые в среднем сечении уровня металла. Следствием таких воздействий являются деформации поверхности катодного металла, возникновение перекосов металла и волн, что приводит к расстройству технологического режима и, как следствие, к снижению технико-экономических показателей процесса электролиза. Наиболее эффективной считается ошиновка, обеспечивающая наименьшие значения вертикальной и поперечной составляющих магнитного поля, ее симметрия и знакопеременность относительно продольной и поперечной осей. Одним из путей решения этой задачи является дифференцированное распределение токовой нагрузки по элементам ошиновки.

Известен способ ошиновки алюминиевых электролизеров с двусторонним токоподводом к аноду при двухрядном продольном расположении электролизеров в корпусе, в котором с целью уменьшения перекоса зеркала расплавленного алюминия и улучшения технико-экономических показателей электролиза сечение обводного пакета на ближней к соседнему ряду стороне электролизера выполняют большим и подключают к нему большее количество катодных стержней, чем к обводному пакету противоположной стороны электролизера. Распределение тока по стоякам: входной левый (по ходу тока) стояк 30-32%, входной правый 36-38%, выходной левый 12-32%, входной правый 36-38%, выходной левый 18-20%, выходной правый 12-14%. Кроме того, катодные и обводные шины на ближней к соседнему ряду стороне электролизера по высоте располагаются выше на 30-50 см, чем с противоположной стороны (А.с. СССР №356312, C 22 D 3/12, 1972 г.).

Известный способ ошиновки позволяет уменьшить влияние магнитного поля токов соседнего ряда электролизеров и иметь симметричные поперечную и вертикальную составляющие магнитного поля относительно осей электролизера.

Однако при увеличении сила тока электролизеров до 150 кА и выше не обеспечивает распределение магнитного поля, необходимого для достижения высоких технико-экономических показателей процесса электролиза, значительны неравномерности по токовым нагрузкам, что приводит к непроизводительным токовым потерям и может вызвать технологические нарушения.

Известна ошиновка электролизера для получения алюминия с верхним двусторонним токоподводом к аноду при двухрядном продольном расположении электролизеров в корпусе, содержащая двухуровневую секционированную катодную ошиновку и анодную ошиновку, характеризующаяся тем, что анодная ошиновка выполнена трехстоячной с возможностью распределения тока по стоякам, %: глухой входной 39-43, лицевой входной 32-36, лицевой выходной 23-27 и снабжена перемычками по анодным шинам на входе и выходе, а катодная ошиновка снабжена, по крайней мере, одной перемычкой, выполненной под днищем электролизера между первым и вторым блюмсами с возможностью переброса с глухой стороны на лицевую 7-11% токовой нагрузки (Пат. РФ №2162901, С 25 С 3/16, 2000 г.).

Известная ошиновка позволяет уменьшить вертикальную составляющую магнитного поля и получить более равномерное распределение токовой нагрузки по ошиновке. Однако ошиновка имеет и существенный недостаток: как показывает практика и прямые измерения полей, эпюра распределения вертикальной составляющей крайне несимметрична.

Известна ошиновка алюминиевого электролизера с двусторонним подводом тока к аноду, содержащая катодные и анодные шины, связанные стояками с катодными шинами предыдущего электролизера, и катодную обводную шину, которая снабжена двумя дополнительными поперечными шинами, соединяющими катодные шины предыдущего электролизера на стороне, дальней от соседнего ряда, с анодной шиной, ближней к соседнему ряду, на входном торце и катодную обводную шину на стороне, ближней к соседнему ряд, с анодной шиной, дальней от соседнего ряда, на выходном торце (А.с. СССР №1571105, С 25 С 3/16, 1990 г.).

По назначению, технической сущности, наличию сходных существенных признаков данное решение принято в качестве ближайшего аналога для предлагаемого.

В известном решении достигается снижение величины вертикальной составляющей магнитного поля, симметричность и знакопеременность. Однако не достигается в полной мере равномерное распределение токовой нагрузки по анодному массиву.

Задачей предлагаемого решения является повышение технико-экономических показателей процесса электролитического производства алюминия за счет повышения выхода по току и снижения токовых потерь.

Техническим результатом является минимизация вертикальной составляющей магнитного поля, ее симметричное распределение, знакопеременность, равномерное распределение токовой нагрузки по анодному массиву.

Технический результат достигается тем, что ошиновка алюминиевого электролизера с верхним двусторонним подводом тока к аноду при двухрядном продольном расположении электролизеров в корпусе, содержащая катодные и анодные шины, связанные тремя стояками с катодными шинами предыдущего электролизера, две поперечные шины, соединяющие катодные шины правой стороны предыдущего по ходу тока электролизера с входным концом левой анодной шины, и катодные шины левой стороны предыдущего электролизера - с выходным концом правой анодной шины, отличающаяся тем, что выполненная трехстоячной ошиновка имеет распределение тока по стоякам, %: правый входной - 39-42, левый входной - 33-35, левый выходной - 25-27, при этом - 9-11% токовой нагрузки подведено к левому входному стояку с правой стороны катодной ошиновки предыдущего электролизера через поперечную шину, соединяющую катодные шины правой стороны предыдущего по ходу тока электролизера с входным концом левой анодной шины и расположенную на входном торце катода ниже отметки днища, 15-17% токовой нагрузки левого выходного стояка подведено к левой анодной шине, 10-12% - к правой анодной шине через поперечную шину, соединяющую катодные шины левой стороны предыдущего электролизера с выходным концом правой анодной шины и расположенную выше уровня расплава в электролизере, при этом токовая нагрузка подведена к левому выходному стояку отдельными пакетами шин с левой стороны катодной ошиновки предыдущего электролизера, а анодные шины на входе и выходе снабжены перемычками.

Техническая сущность предлагаемого решения заключается в следующем.

Основное направление повышения технико-экономических показателей электролиза - стабилизация технологических параметров и процесса. Для достижения этой цели необходимо или устранить или свести к минимуму отрицательно влияющие воздействия. В предлагаемом решении за счет выполнения ошиновки трехстоячной, переброски части токовой нагрузки с катодной ошиновки дальней от соседнего ряда стороны предыдущего электролизера на ближнюю сторону и дифференцированного распределения токовой нагрузки по стоякам, дифференцированный подвод токовой нагрузки электрически изолированными пакетами шин и дифференцированная передача этой нагрузки на левую и правую анодную шину через электрически изолированные токоподводы из одного контактного узла, соединением анодных шин на входе и выходе перемычками достигается лучшая компенсация воздействия магнитного поля соседнего ряда электролизеров, минимальное значение вертикальной составляющей магнитного поля, ее симметричное распределение. Таким образом, в значительной мере устраняются перекосы катодного металла, стабилизируются технологические параметры.

Кроме того, более равномерное распределение токовой нагрузки как по ошиновке, так и по анодному массиву способствует устранению отрицательного влияния токовых возмущений на соседние в ряду электролизеры, что также стабилизирует технологический процесс не только по отдельным электролизерам, но и по серии.

От наиболее близкого аналога предлагаемое решение отличается тем, что ошиновка выполнена с возможностью распределения тока по стоякам (по направлению тока), %: правый входной - 39-42, левый входной - 33-35, левый выходной - 25-27, при этом - 9-11% токовой нагрузки подведено к левому входному стояку с правой стороны катодной ошиновки предыдущего электролизера через поперечную шину, соединяющую катодные шины правой стороны предыдущего по ходу тока электролизера с входным концом левой анодной шины и расположенную на входном торце катода ниже отметки днища, 15-17% токовой нагрузки левого выходного стояка подведено к левой анодной шине, 10-12% - к правой анодной шине через поперечную шину, расположенную выше уровня расплава в электролизере, а анодные шины на входе и выходе снабжены перемычками.

Отличительные признаки предлагаемого решения от ближайшего аналога позволяют сделать вывод о его соответствии критерию изобретения "новизна".

Сравнительный анализ предлагаемого решения с ближайшим аналогом и другими известными в данной области решениями показал следующее.

Известен способ ошиновки алюминиевых электролизеров с двусторонним токоподводом к аноду при двухрядном продольном расположении электролизеров в корпусе, в котором сечение обводного пакета на ближней к соседнему ряду стороне электролизера выполняют большим и подключают к нему большее количество катодных стержней, чем к обводному пакету противоположной стороны электролизера, а распределение тока по стоякам следующее: входной левый (по ходу тока) стояк 30-32%, входной правый 36-38%, выходной левый 18-20%, выходной правый 12-14% [А.с. СССР №356312, 1972 г.].

Известна ошиновка электролизера для получения алюминия с верхним двусторонним токоподводом к аноду при двухрядном продольном расположении электролизеров в корпусе, содержащая двухуровневую секционированную катодную ошиновку и анодную ошиновку, выполненную трехстоячной с возможностью распределения тока по стоякам, %: глухой входной 39-43, лицевой входной 32-36, лицевой выходной 23-27 и снабжена перемычками по анодным шинам на входе и выходе, а катодная ошиновка снабжена, по крайней мере, одной перемычкой, выполненной под днищем электролизера между первым и вторым блюмсами с возможностью переброса с глухой стороны на лицевую 7-11% токовой нагрузки [Пат. РФ №2162901, 2001 г].

Известен способ ошиновки алюминиевых электролизеров с двухсторонним токоподводом, включающий неравномерное распределение тока по анодным стоякам, ослабляющее циркуляцию жидкого металла и повышающее технико-экономические показатели процесса электролиза (А.с. СССР №461662, 1977 г.).

Известно расположение шин в системе восстановительных электролизеров, в котором по меньшей мере две отдельные катодные шины или группы катодных шин или соединительные шины проходят полностью под электролизером [Пат. США №4396483 С 25 С 3/16,1985 г.].

Сравнительный анализ предлагаемого решения с известными выявил, что предлагаемое обладает совокупностью существенных признаков, как сходных: дифференцированное токораспределение по стоякам, перемычки по анодным шинам на входе и выходе, наличие соединительной шины, расположенной ниже отметки днища катодного кожуха, переброска части токовой нагрузки на сторону, ближнюю к соседнему ряду, так и отличных: подведение части токовой нагрузки через обводную катодную ошиновку ближней к соседнему ряду стороны отдельно выполненным пакетом к дальней от соседнего ряда анодной шине.

Совокупность используемых в предлагаемом решении существенных сходных и отличительных признаков позволяет достигнуть более высокий технический результат: предварительные результаты показывают, что выход по току возрастает до 90,2%, по ближайшему аналогу - 88-88,5%, что и позволяет сделать вывод о соответствии предлагаемого решения критерию изобретения "изобретательский уровень".

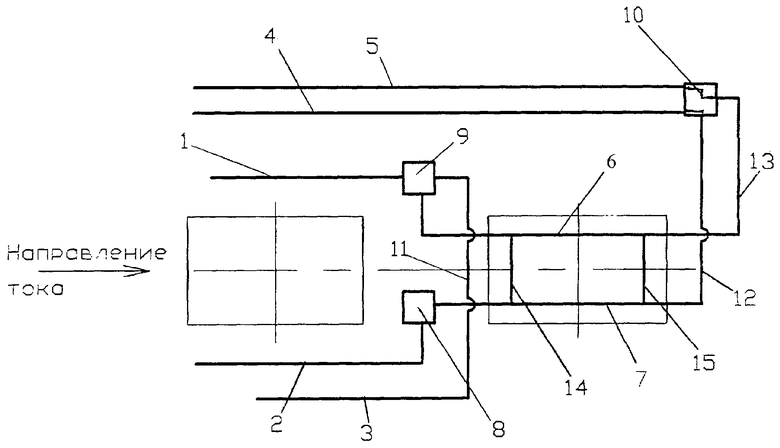

Ошиновка состоит (чертеж) из катодных 1, 2, 3, 4, 5 и анодных шин 6, 7 связанных стояками 8, 9, 10, причем токовая нагрузка к стояку 10 подведена отдельными электроизолированными пакетами катодных шин 4, 5 поперечной шины 11, расположенной на входном торце катода ниже отметки днища для передачи токовой нагрузки с катодных шин 3 на левый входной стояк 9, поперечной шины 12, расположенной выше уровня расплава в электролизере, соединяющей левый выходной стояк 10 с правой анодной шиной 7, шины 13, соединяющей стояк 10 с левой анодной шиной 6, и перемычек 14, 15 соединяющих концы анодных шин 6, 7 на входе и выходе.

Ошиновка работает следующим образом.

Токовая нагрузка с катодного устройства предыдущего электролизера через катодные шины 1 и 2 поступает на левый входной стояк 9 (25,3%) и правый входной стояк 8 (40,9%) соответственно, кроме того, на левый входной стояк 9 с правой стороны катодной ошиновки 3 предыдущего электролизера через поперечную шину 11, расположенную ниже отметки днища на входном торце последующего электролизера, подведено 9,4% токовой нагрузки, со стояков 8, 9 токовая нагрузка распределяется на анодные шины 6, 7 (входные концы). На выходные концы анодных шин 6, 7 токовая нагрузка поступает через левый выходной стояк 10, на левую шину 6 (15,3%) через шину 13 и через поперечную шину 12 на правую шину 7 (9,1%). Для более равномерного токораспределения анодные шины 6, 7 снабжены перемычками 14, 15.

Предлагаемая ошиновка смонтирована на Иркутском алюминиевом заводе и проходит опытно-промышленные испытания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОШИНОВКА МОЩНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2003 |

|

RU2259428C2 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1998 |

|

RU2162901C2 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2169797C1 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2281989C2 |

| ОШИНОВКА АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ ПРОДОЛЬНОГО РАСПОЛОЖЕНИЯ | 2012 |

|

RU2548352C2 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2012 |

|

RU2505626C1 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2255147C2 |

| ОШИНОВКА МОЩНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2004 |

|

RU2255148C1 |

| СПОСОБ ЗАМЕНЫ ЧЕТЫРЕХСТОЯЧНОЙ ОШИНОВКИ НА ТРЕХСТОЯЧНУЮ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ СОДЕРБЕРГА | 2012 |

|

RU2516415C1 |

| ОШИНОВКА АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2005 |

|

RU2295589C1 |

Изобретение относится к ошиновке алюминиевого электролизера. Ошиновка алюминиевого электролизера с верхним двухсторонним подводом тока к аноду при двухрядном продольном расположении электролизеров в корпусе содержит катодные и анодные шины, связанные тремя стояками с катодными шинами предыдущего электролизера, две поперечные шины, соединяющие катодные шины правой стороны предыдущего по ходу тока электролизера с входным концом левой анодной шины и катодные шины левой стороны предыдущего электролизера с выходным концом правой анодной шины, при этом выполненная трехстоячной ошиновка имеет распределение тока по стоякам, %: правый входной - 39-42, левый входной - 33-35, левый выходной - 25-27, при этом 9-11% токовой нагрузки подведено к левому входному стояку с правой стороны катодной ошиновки предыдущего электролизера через поперечную шину, соединяющую катодные шины правой стороны предыдущего по ходу тока электролизера с входным концом левой анодной шины и расположенную на входном торце катода ниже отметки днища, 15-17% токовой нагрузки левого выходного стояка подведено к левой анодной шине, 10-12% - к правой анодной шине через поперечную шину, соединяющую катодные шины левой стороны предыдущего электролизера с выходным концом правой анодной шины и расположенную выше уровня расплава в электролизере, при этом токовая нагрузка подведена к левому выходному стояку отдельными пакетами шин с левой стороны катодной ошиновки предыдущего электролизера, а анодные шины на входе и выходе снабжены перемычками. Изобретение обеспечивает минимизацию вертикальной составляющей магнитного поля, ее симметричное распределение, знакопеременность, равномерное распределение токовой нагрузки по анодному массиву. 1 ил.

Ошиновка алюминиевого электролизера с верхним двухсторонним подводом тока к аноду при двухрядном продольном расположении электролизеров в корпусе, содержащая катодные и анодные шины, связанные тремя стояками с катодными шинами предыдущего электролизера, две поперечные шины, соединяющие катодные шины правой стороны предыдущего по ходу тока электролизера с входным концом левой анодной шины и катодные шины левой стороны предыдущего электролизера с выходным концом правой анодной шины, отличающаяся тем, что выполненная трехстоячной ошиновка имеет распределение тока по стоякам, %: правый входной 39-42, левый входной 33-35, левый выходной 25-27, при этом 9-11% токовой нагрузки подведено к левому входному стояку с правой стороны катодной ошиновки предыдущего электролизера через поперечную шину, соединяющую катодные шины правой стороны предыдущего по ходу тока электролизера с входным концом левой анодной шины и расположенную на входном торце катода ниже отметки днища, 15-17% токовой нагрузки левого выходного стояка подведено к левой анодной шине, 10-12% - к правой анодной шине через поперечную шину, соединяющую катодные шины левой стороны предыдущего электролизера с выходным концом правой анодной шины и расположенную выше уровня расплава в электролизере, при этом токовая нагрузка подведена к левому выходному стояку отдельными пакетами шин с левой стороны катодной ошиновки предыдущего электролизера, а анодные шины на входе и выходе снабжены перемычками.

| Ошиновка алюминиевого электролизера с двусторонним подводом тока к аноду | 1987 |

|

SU1571105A1 |

| Способ ошиновки алюминиевых электролизеров | 1989 |

|

SU1724738A1 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2169797C1 |

| Ошиновка электролизеров для получения алюминия при продольном двухрядном расположении их в корпусе | 1991 |

|

RU2004630C1 |

| US 4049528 A, 20.09.1977 | |||

| JP 58193385 A, 11.11.1983. | |||

Авторы

Даты

2005-08-27—Публикация

2003-04-16—Подача