Предлагаемое изобретение относится к цветной металлургии и может быть использовано при получении алюминия электролизом.

Значительные влияния на магнитогидродинамические и энергетические характеристики алюминиевого электролизера оказывают магнитные поля как собственно электролизера, так и соседних работающих электролизеров.

Следствием воздействий электромагнитных полей на катодный металл и электролит являются деформации поверхности катодного металла в виде перекосов и волн, что приводит к дестабилизации технологического режима, и снижение технико-экономических показателей процесса электролиза.

Основные требования, предъявляемые к эффективно работающей ошиновке, заключаются в следующем:

- минимизация и симметрия поперечной составляющей магнитной индукции Ву;

- минимизация, симметрия и знакопеременность относительно продольной и поперечной осей вертикальной составляющей магнитной индукции Bz.

Выполнение этих требований приводит к уменьшению скорости циркуляции расплава и снижению величины перекоса поверхности раздела металл-электролит.

Основные пути достижения предъявляемых к ошиновкам требований:

- наклонное или ступенчатое расположение пакетов;

- переброска части токовой нагрузки с глухой стороны на лицевую;

- закольцовка анодной ошиновки;

- вынос стояков на продольную сторону электролизера;

- использование в конструкциях электролизеров неферромагнитных материалов.

Известна ошиновка мощных алюминиевых электролизеров при их продольном расположении в корпусе, содержащая анодные шины, стояки, расположенные у входного и выходного торцов катодного кожуха, и катодные стержни, разделенные на группы, каждая из которых соединена с самостоятельным пакетом катодных шин, в которой пакеты катодных шин групп стержней, ближайших к входному торцу катодного кожуха, соединены со стояками, расположенными у входного торца, а остальные группы катодных стержней - со стояками, расположенными вдоль бортов катодного кожуха последующего электролизера, причем при разделении катодных стержней на две группы стояк, расположенный у борта, соединен с анодной шиной в ее середине, а при разделении катодных стержней на три группы стояки расположены так, что они соединены с анодной шиной в точках, делящих ее длину соответственно в соотношениях 1:3 и 2:3 (Патент СССР №738518, С 25 С 3/16, 1980 г.).

Недостатком известного решения является снижение выхода алюминия по току при наличии соседнего второго ряда электролизеров в корпусе. Соседний ряд будет создавать в расплаве электролизеров, оснащенных данной ошиновкой, дополнительную, вертикально вверх направленную составляющую магнитного поля (Bz), которая будет нарушать симметрию магнитного поля по этой составляющей и явится причиной снижения магнитно-гидродинамической стабильности расплава, что в свою очередь отрицательно отразится на выходе алюминия по току, стойкости бортовой футеровки, а значит, и снизит срок службы электролизера.

Известна ошиновка электролизеров для получения алюминия при продольном двухрядном расположении их в корпусе, содержащая анодные шины, стояки, пакеты катодных шин групп стержней, из которых ближние к выходному торцу катодного устройства соединены со стояками, расположенными у входного торца, а остальные со стояками, расположенными вдоль бортов катодного кожуха последующего электролизера, анодные стояки соединены с анодной шиной в точках, соответствующих 1/3 и 2/3 ее длины, в которой пакеты катодных шин на стороне, дальней от соседнего ряда электролизеров, установлены ниже пакетов катодных шин на противоположной стороне электролизера на 1,1-2,7 м, к выходному торцу анодной шины, расположенной на стороне, ближней к соседнему ряду электролизеров, подсоединено 17,6-20,6% всех катодных стержней предыдущего электролизера, кроме того, отношение количеств катодных стержней, подключенных к входному торцу анодной шины, расположенной на стороне, дальней от соседнего ряда электролизеров, к входному торцу шины, расположенной на противоположной стороне электролизера, составляет 1,14-1,7:1 (Патент РФ №2004630, С 25 С 3/16, 1993 г.).

В известном решении за счет дифференцированного распределения токовой нагрузки, выполнения выносных симметрично расположенных стояков и выполнения разноуровневой катодной ошиновки достигается улучшение магнитно-гидродинамических характеристик за счет компенсации дополнительной вертикальной составляющей среднего ряда электролизеров и частичное снижение и улучшение симметрии по поперечной составляющей.

Но достигаются улучшения не в полной мере и за счет значительного увеличения металлоемкости и конструктивного усложнения ошиновки, что является очень существенным недостатком.

Известна ошиновка мощных алюминиевых электролизеров при их продольном расположении в корпусе, содержащая анодные шины, стояки, расположенные у входного и выходного торцов катодного кожуха, и катодные стержни, разделенные на группы, каждая из которых соединена с отдельным пакетом катодных шин, в которой пакеты катодных шин групп стержней, ближайших к входному торцу катодного кожуха, соединены со стояками в начале продольных сторон катодного кожуха, а остальные группы катодных стержней - со стояками, расположенными вдоль продольных сторон катодного кожуха последующего электролизера, причем группа катодных стержней, расположенных у выходного торца с правой стороны катодного кожуха по ходу направления тока, соединена с левым входным стояком, а группа катодных стержней, расположенных у выходного торца с левой стороны катодного кожуха, соединена с выходным стояком, расположенным на левой стороне катодного кожуха и соединенным с правой анодной шиной в точке, делящей ее длину в соотношении 1:4 (Патент РФ №2007504, С25С 3/16, 1994 г.).

По назначению, наличию сходных существенных признаков и достигаемому результату данное решение выбрано в качестве ближайшего аналога.

В известной ошиновке за счет выноса всех стояков на продольные стороны, применения и асимметричной ошиновки (дифференцированное распределение тока по стоякам, разноуровневая катодная ошиновка) и переброски части тока с правой стороны на левую значительно улучшается распределение составляющих магнитного поля Ву и Bz за счет уменьшения и симметризации их значений по торцам и углам электролизера, что, в свою очередь, обеспечивает стабилизацию технологического режима и повышение выхода по току.

Вместе с тем, известная ошиновка не в полной мере обеспечивает такую стабилизацию, т.к. не достигается в полной мере равномерного распределения токовой нагрузки по анодной ошиновке и анодному массиву, не снижается влияние нарушений токораспределения одного электролизера (группы электролизеров) на последующие по ходу тока в ряду.

Задачей предлагаемого изобретения является повышение технико-экономических показателей процесса за счет стабилизации технологического режима и повышения выхода по току.

Техническим результатом является улучшение распределения вертикальной и поперечной составляющих магнитного поля за счет уменьшения и симметризации их значений, улучшение равномерности распределения токовой нагрузки по анодной ошиновке и анодному массиву, сглаживание влияния нарушений токораспределения электролизера (группы электролизеров) на последующие по ходу тока в ряду.

Технический результат достигается тем, что ошиновка мощных алюминиевых электролизеров при их продольном двухрядном расположении в корпусе, содержащая катодные стержни, разделенные на группы, каждая из которых соединена с отдельным пакетом катодных шин, анодные шины, связанные стояками, левым входным, правым входным и левым выходным, расположенными вдоль продольных сторон катодного кожуха, с пакетами катодных шин предыдущего по ходу электролизера, две поперечные шины, соединяющие пакет катодных шин с правой стороны выходного торца катодного кожуха предыдущего электролизера с левым входным стояком и левый выходной стояк с правой анодной шиной, выполнена трехстоячной, причем токовая нагрузка к левому выходному стояку подведена отдельными пакетами шин, часть которых соединена с левой анодной шиной в точке, делящей ее длину в соотношении 1,9-2,3:1, оставшаяся часть шин соединена с правой анодной шиной в точке, делящей ее длину в соотношении 3,5-4,5:1, а входные и выходные концы анодных шин соединены перемычками, причем входные стояки расположены на одной оси с первым рядом анодных штырей и соединены с входными концами анодных шин огибающими шинами.

Кроме того, ошиновка выполнена с распределением токовой нагрузки по стоякам (по направлению тока), %:

причем 8-10% токовой нагрузки на левый выходной стояк подведено отдельно выполненным пакетом с левой стороны катодного кожуха предыдущего электролизера.

Техническая сущность предлагаемого решения заключается в следующем.

В предлагаемом решении снижается отрицательное влияние на расплав катодного металла (в основном) вертикальной составляющей магнитной индукции Bz и поперечной составляющей By. Эти задачи решаются выполнением ошиновки трехстоячной с расположением стояков вдоль продольных сторон электролизера, дифференцированным распределением токовой нагрузки по катодной и анодной ошиновке, переброской части токовой нагрузки с правой стороны катодной ошиновки (по направлению тока) на левую, ближнюю к соседнему ряду. Кроме того для гарантированного токораспределения по анодным шинам, одна часть пакетов с левого выходного стояка соединена с левой анодной шиной в точке, делящей ее длину в соотношении 1,9-2,3:1, а другая, оставшаяся часть, с этого же стояка соединена с правой анодной шиной в точке, делящей ее длину в соотношении 3,5-4,5:1. Для более равномерного токораспределения по анодной ошиновке и анодному массиву, уменьшения влияния нарушений токораспределения предыдущего электролизера на последующие по ходу тока в ряду электролизеры входные и выходные концы анодных шин снабжены перемычками, а для обеспечения безопасного и беспрепятственного выполнения операции перестановки крайнего ряда анодных штырей на входном и выходном торце электролизера входные стояки расположены на одной оси с первым рядом анодных штырей и соединены с входными концами анодных шин огибающими шинами.

Таким образом предлагаемая ошиновка обеспечивает снижение величины перекоса катодного металла, уменьшение скорости циркуляции расплава, снижение токовых возмущений и непроизводительных затрат электроэнергии, т.е. способствует стабилизации технологического режима электролизера.

От наиболее близкого аналога предлагаемая ошиновка отличается тем, что в ней одна часть пакетов с левого выходного стояка соединена с левой анодной шиной в точке, делящей ее длину в соотношении 1,9-2,3:1, а вторая часть катодных шин, подведенных к этому же стояку, выполненным отдельно в составе катодной ошиновки пакетом, через стояк соединена с правой анодной шиной в точке, делящей ее длину в соотношении 3,5-4,5:1, входные и выходные концы анодных шин снабжены перемычками. Предлагаемая трехстоячная ошиновка выполнена с возможностью распределения токовой нагрузки по стоякам (по направлению тока), %:

причем 8-10% токовой нагрузки к левому выходному стояку подведено отдельно выполненным пакетом катодных шин с левой стороны катодного кожуха предыдущего по ходу тока электролизера, а входные стояки, расположенные вдоль продольных сторон катодного кожуха, расположены на одной оси с первым рядом анодных штырей и соединены с входными концами анодных шин огибающими шинами.

Таким образом, наличие в предлагаемом решении отличительных признаков от ближайшего аналога позволяет сделать вывод о соответствии его критерию изобретения «новизна».

Сравнительный анализ предлагаемого технического решения с ближайшим аналогом и другими известными в данной области близкими по технической сущности и наличию сходных признаков показал следующее.

Известна ошиновка мощных алюминиевых электролизеров при их продольном расположении в корпусе, характеризующаяся разделением катодных стержней на группы, соединенные с самостоятельными пакетами шин, причем пакеты, сформированные группами катодных стержней, ближних к входному торцу катодного кожуха, соединены со стояками, расположенными у входного торца, а остальные - со стояками, расположенными вдоль бортов катодного кожуха последующего электролизера, выполнением стояков как у входного торца катодного кожуха, так и вдоль бортов катодного кожуха (выносные стояки), в которой при разделении катодных стержней на две группы стояк, расположенный у борта, соединен с анодной шиной в ее середине, а при разделении катодных стержней на три группы стояки расположены так, что они соединены с анодной шиной в точках, делящих ее длину соответственно в соотношениях 1:3 и 2:3 (Патент СССР №738518, С 25 С 3/16, 1980 г.).

Известна ошиновка электролизеров для получения алюминия при продольным, двухрядном расположении их в корпусе, в которой пакеты катодных шин групп стержней ближних к входному торцу катодного устройства соединены со стояками, расположенными у входного торца, а остальные - со стояками, расположенными вдоль бортов катодного кожуха последующего электролизера, анодные стояки соединены с анодными шинами в точках, соответствующих 1/3 и 2/3 их длин, пакеты катодных шин на стороне, дальней от соседнего ряда электролизеров, установлены ниже пакетов катодных шин на противоположной стороне электролизера на 1,1-2,7 м, к выходному торцу анодной шины, расположенной на стороне, ближней к соседнему ряду электролизеров, подсоединено 17,6-20,6% всех катодных стержней предыдущего электролизера, а отношение количества катодных стержней, подключенных к входному торцу анодной шины, расположенной на стороне, дальней от соседнего ряда электролизеров, к количеству катодных стержней, подключенных к входному горцу анодной шины на противоположной стороне электролизера, составляет 1,14-1,7:1 (Патент РФ №2004630, С 25 С 3/16, 1993 г.).

Известна ошиновка мощных алюминиевых электролизеров при их продольном, двухрядном расположении в корпусе, в которой катодные стержни разделены на группы, каждая из которых соединена с отдельным пакетом шин, пакеты катодных шин групп стержней, ближайших к входному торцу катодного кожуха, соединены со стояками в начале продольных сторон катодного кожуха, а остальные группы катодных стержней - со стояками, расположенными вдоль продольных сторон катодного кожуха последующего электролизера, группа катодных стержней, расположенных у выходного торца с правой стороны катодного кожуха по ходу направления тока, соединена с левым входным стояком, а группа катодных стержней, расположенных у выходного торца с левой стороны катодного кожуха, соединена с выходным стояком, расположенным на левой стороне катодного кожуха и соединенным с правой анодной шиной в точке, делящей ее длину в соотношении 1:4 (Патент РФ №2007504, С 25 С 3/1 6, 1999 г.).

Известна ошиновка электролизера для получения алюминия с верхним двусторонним токоподводом к аноду при двухрядном продольном расположении электролизеров в корпусе, содержащая двухуровневую секционированную катодную ошиновку и анодную ошиновку, выполненную трехстоячной с возможностью распределения тока по стоякам, %: глухой входной 39-43, левый входной 32-36, лицевой выходной 23-27, в которой катодная ошиновка снабжена, по крайней мере, одной перемычкой, выполненной под днищем электролизера между первым и вторым блюмсами с возможностью переброса с глухой стороны на лицевую 7-11% токовой нагрузки (Патент РФ №2162901, С 25 С 34 6, 2001 г.).

Известна ошиновка алюминиевого электролизера с самообжигающимся анодом и верхним двухсторонним подводом тока к аноду при двухрядном продольном расположении электролизеров в корпусе, которая снабжена перемычками, соединяющими анодные шины на входе и выходе электролизера, установленными между соединением анодных шин анодными стояками и местом установки крайних торцевых анодных штырей, причем каждая перемычка выполнена в виде двух Г-образных алюминиевых шин, соединенных, например, электродуговой сваркой (Решение о выдаче патента РФ по заявке №2000102533/02(002402) от 15.02.2001 г.).

Таким образом известны признаки, характеризующие как предлагаемое, так и другие решения:

- выполнение ошиновки трехстоячной;

- расположение стояков вдоль продольных сторон катодного кожуха;

- разделение катодных стержней на группы, каждая из которых соединена с отдельным пакетом шин;

- соединение пакетов шин стержней, ближних к входному торцу катодного кожуха, со стояками в начале продольных сторон катодного кожуха последующего электролизера, а остальных пакетов шин со стояком, расположенным вдоль продольной стороны катодное кожуха, ближней к соседнему ряду электролизеров;

- соединение пакета катодных шин, расположенных у выходного торца с правой стороны катодного кожуха по ходу направления тока, с левым входным стояком;

- соединение пакетов шин с выходного стояка с анодными шинами в точках, делящих длину шин в соотношениях 1:3, 2:3, 1:4;

- дифференцированное распределение токовой нагрузки по стоякам (по направлению тока), %:

- выполнение перемычек на входных концах и выходных концах анодных шин;

- переброска части токовой нагрузки пакетов катодных шин, расположенных у выходного торца, с правой стороны катодного кожуха по ходу направления тока, на левый входной стояк;

- переброска 7-11% токовой нагрузки с глухой стороны на лицевую сторону через перемычку, выполненную под днищем электролизера между первым и вторым блюмсами.

Предлагаемое решение характеризуется также и существенными отличительными признаками:

- формирование и распределение токовой нагрузки левого выходного стока: токовая нагрузка к нему подведена дифференцированно отдельными электрически изолированными пакетами шин;

- часть пакетов левого выходного стояка соединена с левой анодной шиной в точке, делящей ее длину в соотношении 1,9-2,3:1;

- оставшаяся часть катодных шин левого выходного стояка соединена с правой анодной шиной в точке, делящей ее длину в соотношении 3,5-4,5:1;

- выполнение расположенных вдоль продольных сторон катодного кожуха входных стояков на одной оси с первым рядом анодных штырей и их соединение с входными концами анодных шин огибающими шинами.

Использование совокупности существенных сходных и отличительных признаков, характеризующих предлагаемое решение, позволяет получить более высокий технико-экономический результат: по предварительным результатам выход по току (электролизера с самообжигающимся анодом) возрастает до 90,2%, по ближайшему аналогу - 89%, что и позволяет сделать вывод о его соответствии критерию изобретения «изобретательский уровень».

Заявляемые в предлагаемом решении параметры определены расчетно-опытным путем и подтверждаются замерами.

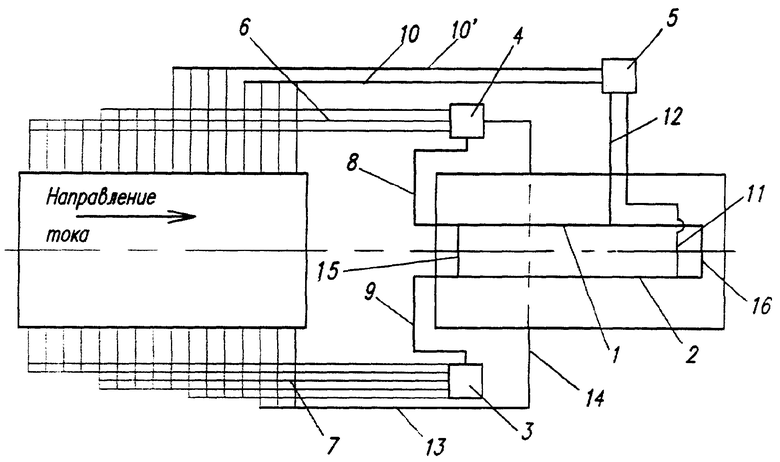

Ошиновка состоит (фиг.1) из анодных шин 1, 2, входных стояков 3, 4, расположенных на одной оси с первым рядом анодных штырей и выходного стояка 5, расположенного на левой продольной стороне катодного кожуха; пакетов катодных шин групп стержней, ближайших к входному торцу катодного кожуха 6, 7, соединенных со стояками 3, 4 в начале продольных сторон катодного кожуха последующего электролизера, которые соединены огибающими шинами 8, 9 с входными концами анодных шин 1, 2; пакетов катодных шин 10, 10', выполненных отдельно и электрически изолированных, соединенных с выходным стояком 5 и с анодными шинами 1, 2, шинами 11, 12 пакета катодных шин 13, группы стержней, расположенных у выходного торца с правой стороны катодного кожуха, соединенного с левым входным стояком 4 поперечной шиной 14, выполненной под днищем электролизера, перемычек на входных 15 и выходных 16 концах анодных шин. Ошиновка работает следующим образом. Токовая нагрузка с катодного устройства предыдущего электролизера через пакеты катодных шин 6, 7, сформированные из групп катодных стержней, ближайших к входному торцу катодного кожуха, поступает на входные стояки 3, 4, причем часть токовой нагрузки на левый входной стояк 4 подведена с правой стороны катодной ошиновки через поперечную шину 14. Через огибающие шины 8, 9 ток со стояков 3, 4 поступает на входные концы анодных шин 1, 2. На левый выходной стояк токовая нагрузка поступает с левой стороны катодного устройства, через пакеты 10, 10', сформированные из групп катодных стержней, ближних к выходному торцу катодного кожуха, причем пакеты 10, 10' выполнены отдельно и электрически изолированы, часть этих пакетов соединена через шину 11 с правой анодной шиной 2 в точке, делящей ее длину в соотношении 4,5:1, а остальная нагрузка со стояка 5 поступает через шину 12 на левую анодную шину 1, с которой стояк 5 соединен в точке, делящей ее длину в соотношении 2,2:1. Перемычки 15, 16 обеспечивают более равномерное токораспределение по анодной ошиновке и анодному массиву. Предлагаемая ошиновка смонтирована на Иркутском алюминиевом заводе и проходит опытно-промышленные испытания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2259427C2 |

| ОШИНОВКА МОЩНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ ПРИ ИХ ПРОДОЛЬНОМ РАСПОЛОЖЕНИИ В КОРПУСЕ | 1989 |

|

RU2007504C1 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2255147C2 |

| ОШИНОВКА АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ ПРОДОЛЬНОГО РАСПОЛОЖЕНИЯ | 2012 |

|

RU2548352C2 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1998 |

|

RU2162901C2 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2281989C2 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2012 |

|

RU2505626C1 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2169797C1 |

| ОШИНОВКА МОЩНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2004 |

|

RU2255148C1 |

| ОШИНОВКА МОДУЛЬНАЯ МОЩНЫХ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2005 |

|

RU2288976C1 |

Изобретение относится к ошиновке мощных алюминиевых электролизеров. Ошиновка мощных алюминиевых электролизеров при их продольном двухрядном расположении в корпусе содержит катодные стержни, разделенные на группы, каждая из которых соединена с отдельным пакетом катодных шин, анодные шины, соединенные стояками, расположенными вдоль продольных сторон катодного кожуха, с пакетами катодных шин предыдущего по ходу тока электролизера, две поперечные шины, соединяющие пакет катодных шин с правой стороны выходного торца катодного кожуха предыдущего электролизера с левым входным стояком и левый выходной стояк с правой анодной шиной, и выполнена трехстоячной, причем токовая нагрузка к левому выходному стояку подведена отдельными пакетами шин, часть которых соединена с левой анодной шиной в точке, делящей ее длину в соотношении (1,9-2,3):1, оставшаяся часть шин соединена с правой анодной шиной в точке, делящей ее длину в соотношении (3,5-4,5):1, а входные и выходные концы анодных шин соединены перемычками, при этом распределение токовой нагрузки по стоякам составляет, %: левый входной 32-35, правый входной 40-42, левый выходной 24-26, причем 8-10% токовой нагрузки к левому выходному стояку подведено отдельно выполненным пакетом катодных шин с левой стороны катодного кожуха предыдущего электролизера. Изобретение обеспечивает повышение выхода по току до 90, 2%. 2 з.п.ф-лы, 1 ил.

причем 8-10% токовой нагрузки к левому выходному стояку подведено отдельно выполненным пакетом катодных шин с левой стороны катодного кожуха предыдущего электролизера.

| ОШИНОВКА МОЩНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ ПРИ ИХ ПРОДОЛЬНОМ РАСПОЛОЖЕНИИ В КОРПУСЕ | 1989 |

|

RU2007504C1 |

| Ошиновка электролизеров для получения алюминия при продольном двухрядном расположении их в корпусе | 1991 |

|

RU2004630C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОПИТАНИЯ ПОСЛЕДОВАТЕЛЬНО СОЕДИНЕННЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2170290C1 |

| Ошиновка мощных алюминиевых электролизеров | 1978 |

|

SU738518A3 |

| US 4049528 A, 20.09.1977 | |||

| JP 58193385 A, 11.11.1983. | |||

Авторы

Даты

2005-08-27—Публикация

2003-04-16—Подача