Предлагаемое изобретение относится к электролитическому производству алюминия и может быть использовано в конструкциях ошиновок электролизеров с обожженными анодами (ОА) при их поперечном расположении в корпусе.

Ошиновка алюминиевого электролизера является одним из основных элементов конструкции всего агрегата и определяет его энергетические и магнитогидродинамические характеристики, эффективность эксплуатации алюминиевых электролизеров. С увеличением мощности агрегата эта зависимость возрастает многократно.

Основные требования к структуре магнитного поля и другим магнитогидродинамическим (МГД) параметрам для мощных электролизеров с поперечным расположением:

- минимизация и симметрия продольной составляющей магнитного поля Вх;

- знакопеременность вертикальной составляющей магнитного поля Bz и минимизация ее абсолютной величины;

- оптимальные значения скорости циркуляции металла и электролита;

- минимальный перекос зеркала металла.

Выполнение этих требований достигается различными путями:

- компоновкой, расположением основных элементов ошиновки (катодные шины, анодные стояки);

- различными вариантами токосъема, токоподвода и токораспределения (комплектование пакетов катодных шин, переброска токовой нагрузки, распределение токовой нагрузки);

- выполнением встречных ветвей катодных шин и замкнутых токопроводящих контуров для компенсации вертикальной составляющей магнитного поля.

Известен способ обеспечения симметричности вертикальной составляющей магнитного поля в электролизерах для получения алюминия, расположенных поперечно оси симметрии, включающий создание корректирующего магнитного поля током замкнутого контура, образованного боковой катодной шиной и шиной, проходящей под днищем катодного кожуха, в котором замкнутые контуры располагают у каждого из двух торцов катодного кожуха, пропуская в них токи, определяемые соотношением:

J=0,707h·Bz,

где J - сила тока в контуре, кА;

h - расстояние по вертикали между рабочей поверхностью анода и шиной, проходящей под днищем кожуха, м;

Bz - вертикальная составляющая индукции корректирующего магнитного поля контура, Гс

(А.с. СССР №1093255, С 25 С 3/16, 1984 г. [1]).

В известном решении достигается симметричность вертикальной составляющей магнитного поля, но не достигается существенного снижения абсолютной величины этой составляющей, что приводит к значительным скоростям циркуляции расплавов металла и электролита.

Известна ошиновка алюминиевого электролизера при поперечном расположении в корпусе, содержащая сборные шины с катодными спусками, установленные вдоль входной и выходной продольных сторон электролизера, в которой анодная ошиновка соединена с предыдущим электролизером посредством равноотстоящих стояков, расположенных на его входной стороне, через которые протекают одинаковые токи таким образом, что каждый стояк питает анодную ошиновку в точке, вокруг которой симметрично расположено одинаковое количество анодов, при этом крайние стояки соединены с крайними сборными шинами входной стороны электролизера пакетами шин, расположенными вдоль торцевых сторон, каждый из которых передает 35% тока входной стороны, и со сборными шинами выходной стороны электролизера, а средние стояки соединены со средними сборными шинами входной стороны пакетами шин, размещенными симметрично под катодными блоками, наиболее близко расположенными к торцам электролизера, каждый из которых передает 15% тока входной стороны, и со сборными шинами выходной стороны электролизера (Патент ФРГ №3436442, С 25 С 3/08, 1985 г. [2]).

Недостатком известной ошиновки является то, что она не обеспечивает изменение знака направления вертикальной составляющей магнитного поля Bz при переходе через поперечную ось У, а только при переходе через продольную Х - (при поперечном расположении электролизеров в корпусе). Указанный недостаток обуславливает двухконтурную картину циркуляции расплава в электролизере с повышенными скоростями.

Известна ошиновка электролизеров при поперечном их расположении в корпусе, содержащая сборные шины с катодными спусками, установленные вдоль входной и выходной сторон электролизера, в которой анодная ошиновка соединена с предыдущим электролизером посредством равноотстоящих стояков, расположенных на его входной стороне, через которые протекают одинаковые токи так, что каждый стояк питает анодную ошиновку в точке, вокруг которой симметрично расположено одинаковое количество анодов, при этом крайние стояки соединены с крайними сборными шинами входной стороны электролизера пакетами шин, расположенными вдоль торцевых сторон, каждый из которых передает 35% тока входной стороны и со сборными шинами выходной стороны электролизера, а средние стояки соединены со средними сборными шинами входной стороны пакетами шин, размещенными симметрично под днищем электролизера, каждый из которых передает 15% тока входной стороны, и со сборными шинами выходной стороны, в которой пакеты катодных шин, проходящие под днищем, приближены на входной стороне к торцам электролизера, а на выходной стороне - к ее середине (Патент РФ №2009275, С 25 С 3/16, 1999 г, [3]).

По технической сущности, наличию сходных признаков данное решение принято в качестве ближайшего аналога.

Предлагаемая ошиновка обеспечивает четырехконтурную циркуляцию расплава, оптимальное снижение скоростей циркуляции металла и электролита. Недостатками известной ошиновки является недостаточное снижение абсолютной величины вертикальной составляющей магнитного поля Bz, не достигается оптимальное токораспределение по ошиновке и необходимая стабилизация технологических параметров.

Задачей предлагаемого изобретения является повышение технико-экономических показателей процесса электролитического получения алюминия за счет стабилизации технологических параметров, снижения удельного расхода электроэнергии.

Техническими результатами являются: снижение скоростей циркуляции металла и электролита, оптимизация токораспределения по катодной и анодной ошиновкам, снижение токовых потерь.

Технические результаты достигаются тем, что ошиновка мощных алюминиевых электролизеров, при их поперечном расположении в корпусе, включающая катодные стержни, соединенные с пакетами катодных шин, анодные стояки, соединенные передающими шинами с пакетами катодных шин, анодные шины, снабженные перемычками и соединенные с анодными стояками, содержит не менее пяти анодных стояков, со следующим распределением токовой нагрузки:

центральные и крайние анодные стояки - 0,8-1,0 средней токовой нагрузки на стояк, Jcp., остальные стояки - 1,0-1,25 средней токовой нагрузки на стояк, Jcp., которую определяют из выражения:

где

где

J - общая токовая нагрузка электролизера;

n - количество анодных стояков;

при этом все катодные стержни по каждой продольной стороне электролизера соединены с одним коллекторным катодным пакетом, состоящим, по крайней мере, из одной катодной шины, а электрические цепи для подачи токовой нагрузки на последующий электролизер, состоящие из участков пакетов катодных шин, передающих шин, анодных стояков, выполнены с дифференцированным электрическим сопротивлением, обеспечивающим заданную токовую нагрузку.

Техническая сущность предлагаемого решения заключается в следующем.

В предлагаемой ошиновке задача стабилизации технологических параметров процесса электролиза за счет снижения отрицательного влияния на расплавы металла и электролита магнитных полей (минимизация и симметрия продольной составляющей Вх, знакопеременность вертикальной составляющей Bz и уменьшение ее абсолютной величины) решается выравниванием токовых нагрузок при съеме тока с катодного устройства предыдущего электролизера - соединение всех катодных стержней по каждой продольной стороне электролизера с одним коллекторным катодным пакетом.

Дифференцированное распределение токовой нагрузки по анодным стоякам способствует снижению отрицательного влияния магнитных полей и эффективному токораспределению, обеспечивающему минимальные электромагнитные и гидродинамические возмущения расплавов.

Таким образом достигается снижение скоростей циркуляции металла и электролита, снижается перекос зеркала металла, создается требуемая топография контуров циркуляции расплавов в ванне, что обеспечивает стабилизацию технологических параметров процесса, и, в конечном итоге, повышение технико-экономических показателей процесса: снижение удельного расхода электроэнергии и повышение выхода по току.

Стабильность необходимой токовой нагрузки обеспечивается выполнением элементов электрических цепей с дифференцированным электросопротивлением. За счет уменьшения количества сборных катодных шин уменьшается количество контактных соединений, а следовательно, и снижаются токовые потери.

От ближайшего аналога предлагаемое решение отличается тем, что токовая нагрузка по стоякам распределяется дифференцированно:

центральные и крайние анодные стояки - 0,8-1,0 средней токовой нагрузки на стояк, Jcp., остальные стояки - 1,0-1,25 средней токовой нагрузки Jcp., которую определяют из выражения:

где

где

J - общая токовая нагрузка электролизера;

n - количество анодных стояков, все катодные стержни по каждой продольной стороне электролизера соединены с одним катодным пакетом, состоящим, по крайней мере, из одной катодной шины, а электрические цепи для подачи токовой нагрузки на последующий электролизер, состоящие из участков пакетов катодных шин, передающих шин, анодных стояков, выполнены с дифференцированным электрическим сопротивлением, обеспечивающим заданную токовую нагрузку.

Наличие в предлагаемом решении признаков, отличных от признаков, характеризующих ближайший аналог, позволяет сделать вывод о его соответствии критерию патентоспособности "новизна".

Сравнительный анализ предлагаемого технического решения с ближайшим аналогом и другими известными решениями в данной области, близкими по технической сущности и наличию сходных признаков, показал следующее:

- известна ошиновка алюминиевого электролизера при поперечном расположении в корпусе, в которой анодная ошиновка соединена с предыдущим электролизером посредством равноотстоящих стояков, расположенных на его входной стороне, через которые протекают одинаковые токи таким образом, что каждый стояк питает анодную ошиновку в точке, вокруг которой симметрично расположено одинаковое количество анодов [2];

- известна ошиновка электролизера для получения алюминия при поперечном расположении в корпусе, в которой анодная ошиновка соединена с предыдущим электролизером посредством равноотстоящих стояков, расположенных на его входной стороне, через которые протекают одинаковые токи, при этом крайние стояки соединены с крайними сборными шинами входной стороны электролизера пакетами шин, расположенными вдоль торцевых сторон, каждый из которых передает 35% тока входной стороны, и со сборными шинами выходной стороны электролизера, средние стояки соединены со средними сборными шинами входной стороны пакетами шин, размещенными симметрично под днищем электролизера, каждый из которых передает 15% тока входной стороны, и со сборными шинами выходной стороны, а пакеты катодных шин, проходящие под днищем, приближены на входной стороне к торцам электролизера, а на выходной стороне - к ее середине [3];

- известна передача токовой нагрузки на последующий электролизер через коллекторную катодную шину предыдущего электролизера, к которой подсоединены все катодные стержни по продольной глухой (дальней от соседнего ряда электролизеров при их продольном двухрядном расположении в корпусе) стороне электролизера (патент РФ №2164557, С 25 С 3/16, 2001 г. [4]);

- известна ошиновка алюминиевого электролизера с поперечным размещением его в корпусе электролиза, содержащая катодные пакеты входной и выходной сторон катодного кожуха, обводные шины, стояки и анодные распределительные шины, в которой через стояки, расположенные у концов анодной распределительной шины, проходит 1/4-1/8, а 1/4 через остальные стояки - по 1/4-3/8 тока серии (патент СССР №865135, С 25 С 3/16, 1981 г. [5]);

- известна ошиновка электролизера для получения металла, включающая расположенные вдоль продольных сторон электролизера в одной вертикальной плоскости пакеты катодных шин переменного сечения с катодными отводами и пакеты анодных шин переменного сечения с анодными отводами, в которой катодный и анодный пакеты выполнены в виде единого пакета (патент РФ №2151221, С 25 С 7/02, 3/4, 2000 г. [6]);

- известен способ ошиновки алюминиевых электролизеров, в котором дифференцированное токораспределение достигается выполнением сечения обводного пакета на ближней к соседнему ряду стороне электролизера (при продольном расположении в корпусе) большим и подключением к нему большего количества катодных стержней, чем к обводному пакету противоположной стороны электролизера (а.с. СССР №356312, C 22 D 3/12, 1972 г. [7]);

- известно использование в ошиновках электролизеров для производства алюминия перемычек по анодным шинам [2-4].

Предлагаемое техническое решение наряду с известными признаками:

- наличие перемычек по анодным шинам, дифференцированное токораспределение по ошиновке, характеризуется и признаками, ранее неизвестными:

- предлагаемая ошиновка содержит не менее пяти анодных стояков со следующим распределением токовой нагрузки: центральные и крайние анодные стояки - 0,8-1,0 средней токовой нагрузки на стояк, остальные стояки - 1,0-1,25 средней токовой нагрузки Jcp., которую определяют из выражения:

где

где

J - общая токовая нагрузка электролизера, кА;

n - количество анодных стояков;

- все катодные стержни по каждой продольной стороне электролизера соединены с одним коллекторным катодным пакетом шин;

- катодный пакет шин состоит по крайней мере из одной катодной шины;

- электрические цепи для подачи токовой нагрузки на последующий электролизер, состоящие из участков пакетов катодных шин, передающих шин, анодных стояков, выполнены с дифференцированным электрическим сопротивлением, обеспечивающим заданную токовую нагрузку.

Использование совокупности известных и неизвестных признаков предлагаемого решения позволит получить эффективный съем токовой нагрузки с катодного устройства предыдущего электролизера, получить оптимальное заданное (расчетное и экспериментальное) токораспределение по ошиновке, обеспечивающее минимальные скорости циркуляции металла и электролита, уменьшить перекос зеркала металла, и в конечном результате достигнуть высоких технико-экономических показателей процесса.

Таким образом, предлагаемое техническое решение соответствует критерию патентноспособности "изобретательский уровень".

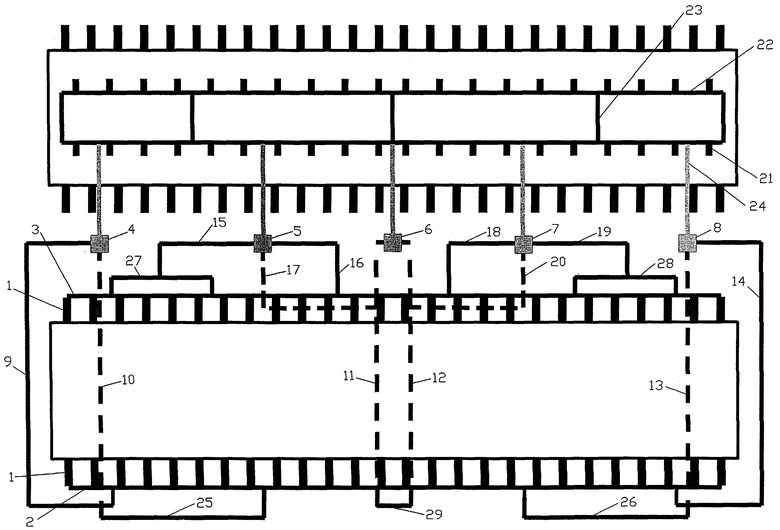

Изобретение иллюстрируется чертежом.

Ошиновка состоит из катодных стержней 1, которые по каждой продольной стороне электролизера соединены с пакетами коллекторных катодных шин 2, 3, анодных стояков 4, 5, 6, 7, 8, соединенных с пакетами катодных шин передающими шинами 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20 и соединенных с анодными шинами 21, 22, которые снабжены перемычками 23, соединительными шинами 24.

Ошиновка работает следующим образом.

Токовая нагрузка с катодного устройства предыдущего электролизера через катодные стержни 1 передается на коллекторные катодные шины 2, 3, с которых через передающие шины 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20 поступает на анодные стояки последующего электролизера 4, 5, 6, 7, 8 и через соединительные шины 24 на анодные шины 21, 22 и на анодный массив.

На крайние анодные стояки 4, 8 токовая нагрузка поступает с коллекторной катодной шины 2 входной стороны предыдущего электролизера через обводные передающие шины 9, 14, шины 25, 26 и передающие шины 10, 13 соответственно, расположенные под днищем электролизера. На средние анодные стояки 5, 7 токовая нагрузка поступает с коллекторного пакета катодных шин 3 выходной стороны предыдущего электролизера через шины 27, 28, передающие шины 15, 16, 18, 19 и, частично, от передающих шин 11, 12 входной стороны предыдущего электролизера через шины 17, 20.

Токовая нагрузка на центральный анодный стояк 6 поступает с коллекторной катодной шины 2 входной стороны предыдущего электролизера через шину 29 и передающие шины 11, 12.

Для электролизера на силу тока 300 кА токовая нагрузка по анодным стоякам распределена следующим образом: анодные стояки 4 и 8-56 кА, анодный стояк 6-56 кА, анодный стояк 5-66 кА, анодный стояк 7-66 кА.

Обеспечение заданной токовой нагрузки по анодным стоякам достигается использованием схемы съема токовой нагрузки с катодного устройства предыдущего электролизера и передачей ее на анодные стояки последующего электролизера по электрическим цепям, выполненным с дифференцированным электрическим сопротивлением их элементов.

Предлагаемая ошиновка рассчитана на трехмерной модели, составленной по компоновочным чертежам с учетом ферромагнитных элементов анодного и катодного устройств и выполнена в опытном варианте на Уральском алюминиевом заводе. Достаточно низкие значения разброса тока по катодным стержням (99 А) и анодным блоком (176 А), малые величины составляющих магнитной индукции (средняя по модулю Вх - 1,049 мТл, Bz - 0,843 мТл), малый перекос металла (0,45 см) и низкие скорости циркуляции металла: средняя - 1,18 см/с, максимальная - 10,36 см/с позволяют надеяться на получение высоких технико-экономических показателей разработанных электролизеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОШИНОВКА АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2005 |

|

RU2295589C1 |

| ОШИНОВКА МОЩНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2003 |

|

RU2259428C2 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2281989C2 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2255147C2 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2259427C2 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2012 |

|

RU2505626C1 |

| ОШИНОВКА АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ ПРОДОЛЬНОГО РАСПОЛОЖЕНИЯ | 2012 |

|

RU2548352C2 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2169797C1 |

| ОШИНОВКА МОДУЛЬНАЯ МОЩНЫХ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2005 |

|

RU2288976C1 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1998 |

|

RU2162901C2 |

Изобретение относится к электролитическому производству алюминия и может быть использовано в конструкциях ошиновок мощных электролизеров с обожженными анодами при их поперечном расположении в корпусе. Техническим результатом изобретения является снижение скоростей циркуляции металла и электролита, оптимизация токораспределения по катодной и анодной ошиновкам, снижение токовых потерь. Ошиновка содержит катодные стержни, соединенные с пакетами катодных шин, анодные стояки, соединенные передающими шинами с пакетами катодных шин и анодные шины, снабженные перемычками и соединенные с анодными стояками. Ошиновка содержит не менее пяти анодных стояков со следующим распределением токовой нагрузки по стоякам: центральный и крайние анодные стояки - 0,8-1,0 средней токовой нагрузки на стояк, остальные стояки - 1,0-1,25 средней токовой нагрузки на стояк, определяемой из выражения. Все катодные стержни по каждой продольной стороне электролизера соединены с одним коллекторным катодным пакетом, состоящим по крайней мере из одной катодной шины. Участки пакетов катодных шин, передающие шины и анодные стояки, подающие токовую нагрузку на последующий электролизер, выполнены с дифференцированным электрическим сопротивлением, обеспечивающим заданную токовую нагрузку. 1 ил.

Ошиновка мощных алюминиевых электролизеров при их поперечном расположении в корпусе, включающая катодные стержни, соединенные с пакетами катодных шин, анодные стояки, соединенные передающими шинами с пакетами катодных шин, анодные шины, снабженные перемычками и соединенные с анодными стояками, отличающаяся тем, что она содержит не менее пяти анодных стояков со следующим распределением токовой нагрузки:

центральный и крайние анодные стояки - 0,8-1,0 средней токовой нагрузки на стояк (Jcp),

остальные стояки - 1,0-1,25 средней токовой нагрузки на стояк (Jcp), которую определяют из выражения:

где J - общая токовая нагрузка электролизера, кА;

n - количество анодных стояков,

при этом все катодные стержни по каждой продольной стороне электролизера соединены с одним коллекторным катодным пакетом, состоящим по крайней мере из одной катодной шины, а электрические цепи для подачи токовой нагрузки на последующий электролизер, состоящие из участков пакетов катодных шин, передающих шин, анодных стояков, выполнены с дифференцированным электрическим сопротивлением, обеспечивающим заданную токовую нагрузку.

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2009275C1 |

| Ошиновка алюминиевого электролизера | 1979 |

|

SU865135A3 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1990 |

|

RU2054054C1 |

| US 4592821 А, 03.06.1985 | |||

| Механизм вращения и перемещения шнека машины для литья под давлением | 1975 |

|

SU648065A3 |

Авторы

Даты

2005-06-27—Публикация

2004-01-13—Подача